- •1.1. Автоматизовані системи управління

- •1.2. Призначення, цілі і функції асу тп

- •1.3. Різновиди асу тп

- •Глава друга склад асу тп

- •2.1. Основні компоненти

- •3.2. Електронні обчислювальні машини і їх вживання в асу тп

- •3.3. Взаємодія людини й еом

- •Глава четверта автоматизовані системи керування агрегатами й установками

- •4.1. Автоматизована система керування потужним енергоблоком теплової електростанції

- •4.2. Автоматизована система управління потужних енергоблоків атомної електростанції

- •5.2. Постановка завдання управління виробництвом

- •5.3. Функціональних і організаційних структур.

- •5.4. Технічне забезпечення

- •5.5. Математичне та програмне забезпечення

- •6.4. Інтегрована асу металургійним заводом

- •7.1. Основні стадії робіт

- •7.2. Передпроектні стадії

- •7.3. Проектні стадії

- •7.3. Проектні стадії

- •7.5. Експлуатація асу тп.

- •Найменування функції

- •8.3 Розрахунок економічної ефективності асу тп

- •9.1. Децентралізовані асу тп

У нашій країні накопичений значний досвід побудови різних автоматизованих систем управління, в тому числі автоматизованих систем управління технологічними процесами і виробництвами (АСУ ТП). З кожним роком все більше фахівців беруть участь у дослідженнях, розробках, створення та експлуатації автоматизованих систем управління (АСУ). Для багатьох ця область діяльності є повой і, щоб успішно працювати в пий, їм необхідно отримати уявлення про основи побудови АСУ ТП. Публікації в науково-технічній літературі розосереджені по багаторазовим статтями, брошур та деяким монографіям, більшість яких орієнтовано па порівняно невелике коло підготовлених читачів. Читач, який бажає глибше зрозуміти суть питання, зустрічається з труднощами, що складається в тому, що для оповіщення одних і тих же понять в області АСУ ТП автори різних публікацій нерідко користуються термінами і, навпаки, в один термін вони часто вкладають істотно різний зміст; це можна в якійсь мірі пояснити недавнім виникнення проблеми АСУ та відносно швидким підрозділами нових теоретичних, методичних і практичних результатів. Пропонований посібник, звичайно, не є розгорнутою монографією, яка висвітлює всю глибину і складність завдань побудови АСУ промисловими об'єктами; воно являє лише стислий виклад основних понять про АСУ ТП, їх призначення, функції, структуру, стадіях створення, аналізу функціонування систем та їх ефективності.

Посібник складено на основі досвіду спільних робіт центрального науково-дослідного інституту комплексної автоматизації з багатьма організаціями і промисловими підприємствами країни зі створення АСУ ТП, а також з використанням нормативно-методичних документів Державного комітету з науки і техніки і Держстандарту СРСР.

Автор вдячний колегам по роботі - висококваліфікованих спеціалістів у відповідних областях автоматизації за велику допомогу, надану йому при написанні цієї книги.

Особливу вдячність автор приносить науковому редактору посібники Л. О. Хвілевіцкому, а також рецензентам - кафедрі АСУ ТЕС Іванівського енергетичного інституту і М. П. Шальману.

Автор

Сучасний етап розвитку промислового виробництва характеризується переходом до використання передової технології, прагненням домогтися гранично високих експлуатаційних характеристик як діючого, так проектованого устаткування, необхідністю звести до мінімуму будь-які виробничі втрати. Все це можливо тільки за умови існування підвищення якості управління промисловими об'єктами, в тому числі шляхом широкого застосування АСУ ТП.

Техніко-економічними передумовами створення АСУ ТП є перш за все зростання масштабів виробництва, збільшення одиничної потужності устаткування, ускладнення виробничих процесів, використання форсованих режимів (підвищені тиску, температури, швидкості, реакцій.) Поява установок і цілих виробництв, функціонуючих в критичних режимах, посилення і ускладнення зв'язків між окремими ланками технологічного процесу. Останнім часом у розвитку багатьох галузей промисловості появилися нові чинники, пов'язані не тільки з підвищенням вимог до кількості та якості продукції, що випускається, але і з напруженістю в області трудових ресурсів. Зростання продуктивності праці, в тому числі шляхом його автоматизації, стає практично первинним джерелом розширення виробництва. Вказані обставини висувають нові вимоги до масштабів використання і до технічного рівня АСУ ТП, до забезпечення їх надійності, точності, швидкодії, економічності, тобто до ефективності їх функціонування. Ще однією важливою передумовою застосування АСУ ТП в промисловості є необхідність реалізації значних потенційних виробничих резервів. Зауважимо, що технічна база виробництва в більшості галузей промисловості досягла до теперішнього часу такого рівня розвитку, при якому ефективність виробничого процесу самим безпосереднім і істотним чином залежить від якості управління технологією і організації виробництва. Тому на перший план висувається задача про оптимальне управління технологічними процесами, вирішити яку без розвиненої АСУ ТП в більшості випадків неможливо.

Однак слід мати на увазі, що створення АСУ ТП є складною науково-технічною та організаційно-економічною проблемою, вирішення якої потребує значних і все зростаючих трудових, матеріальних і фінансових ресурсів. Внаслідок цього в якості першочергових виступають завдання найбільш ефективного використання капітальних вкладень, правильного вибору напрямів, встановлення очевидності і раціональних обсягів робіт по створенню і застосуванню АСУ ТП. При їх вирішенні важливу роль грають обгрунтування, визначення та аналіз технічної раціональності та економічної ефективності автоматизованих систем управління па основі єдиних і науково-обгрунтованих методичних принципів. Закономірність появи і відмітні признаки АСУ ТП стануть більш поіятнимі, якщо розглянути хоча б коротенько в історичному аспекті виникнення і розвиток систем автоматизації промислових об'єктів. Вона пройшла через декілька технічних етапів. Як правило, перехід до кожного з них був пов'язаний із появою нових технічних засобів. У свою чергу ці кошти розроблялися на зростаючі вимоги практики управління, обумовлений ускладненням процесів виробництва та обмеженістю можливостей людини як їх не безпосередніх учасників.

Завдання управління технологічними процесами виникла одночасно з появою материальною виробництва, тобто процесів цілеспрямованого перетворення матерії або енергії. Спочатку всю цю задачу вирішував чоловік, який, подаючи певні кількості матеріалу і (або) енергії, одночасно «на око» оцінював хід процесу, при необхідності коригував його і встановлював момент завершення перетворення.

В міру ускладнення виробництва було потрібно більш розвинене і точне управління. У таких умовах обмеженість здібностей людини, неможливість «на око» і «на дотик» проконтролювати процес виробництва були серйозною перешкодою для подальшого розвитку. Тому першими помічниками людини стали різні контрольно-вимірювальні пристрої.

На зорі автоматизації людина ввела технологічний процес, знаходячись біля контрольно-вимірювальних приладів, встановлених безпосередньо на обладнанні та працюючих в прямому контакті з матеріальними потоками. Ці кошти давали йому можливість більш точно і, головне, об'єктивно оцінювати роботу технологічного об'єкта і, отже, покращувати його використання.

Подальше зростання потужностей і розмірів обладнання змусив задуматися про те, як звільнити робітничого від стомлюючої завдання: весь час перебуваючи у працюючих машин і апаратів, стежити за показами приладів і вручну здійснювати необхідні підстроювання і перемикання. У цьому зв'язку важливим технічним досягненням стало створення вимірювальних, регулюючих і виконавчих пристроїв із зовнішнім джерелом енергії, в тому числі - виконавчих механізм з пневматичним і електричним приводом. Це дозволило організувати пости контролю і широко застосувати автоматичні регулятори. В результаті значно покращилися умови роботи обслуговуючого персоналу: зменшилася фізичне навантаження, більш зручним стало робоче місце, сприятливіші стала і зовнішнє середовище.

З освоєнням контрольно-вимірювальних і управляючих пристроїв з уніфікованим вихідним сигналом з'явилася можливість об'єднувати місцеві пости в центральні щити управління. Були розроблені і стали широко застосовуватися так звані мнемосхеми, на яких в зображення технологічної схеми об'єкта вбудовувалися прилади сигналізації та індикації. Застосування мнемосхем значно поліпшило умови роботи оператора. У зв'язку з уніфікацією сигналів відкрилися нові шляхи для розвитку техніки автоматизації, що призвело до появи агрегатних комплексів технічних засобів, а також центральних пунктів управління.

З введенням уніфікованих вимірювальних і управляючих сигналів, які передаються на відстань, переробки інформації була територіально відокремлена від технологічного процесу. Вона сконцентрувалася в центральному пункті управління, де були установлені відповідні прилади: регулятори, задатчики, ключі управління, самописці і т. д. Цих коштів тривалий час було цілком достатньо для виконання алгоритмів контролю і управління, пропонованих теорій і задовольняють запитам практики. Таким чином, до кінця аналізованого періоду були досить повно автоматизовані дії з отримання, збору та подання інформації про стан окремих технологічних змінних об'єкта і по дистанційному здійсненню на нього управляючих впливів, тобто два основних функціональних елементи системи управ співу. Залишався неавтоматизований третій елемент - прийняття рішень, без якого ефективне управління будь-яким об'єктом неможливо: володіючи інформацією про керований об'єкт, потрібно її використовувати для проведення потрібних обчислень, на підставі яких необхідно прийняти рішення і здійснити управління технологічним процесом. Значною підмогою у вирішенні цього завдання для людини-оператора служили автоматичні регулятори; вони звільнили його від необхідності щохвилини приймати рішення по керуванню великою кількістю стабілізуючих технологічних змінних.

Однак управління процесом в цілому залишалося за оператором: практично важко здійснити правильне автоматичне взаємодію великого числа регуляторів, що забезпечують роздільне регулювання параметрами в кожному контурі (ділянці) процесу, тобто створити взаємопов'язану систему автоматичного керування процесом як єдиним цілим . Як і раніше оператор повинен був приймати рішення по управлінню, що відносяться до взаємодії багатьох контурів. Для цього він за показаннями вимірювальних приладів йтуйтівно виробляв необхідні оцінки і обчислень, приймав рішення і здійснював керуючі впливи. Однак в міру ускладнення процесів навіть самі кваліфіковані оператори перестали задовільно справлятися з цими завданнями. Щоб ясніше уявити собі всю складність стоячих перед кожним оператором завдань, слід врахувати, що при управлінні сучасним промисловим об'єктом до нього треба підходити як до єдиного цілого, а не як до набору різних незалежних елементів. Необхідно весь виробничий процес вести в деякому оптимальному режимі, при якому може бути отриманий належний ефект управління. Важливо також відзначити, що системи управління, використовувані в даний час в промисловості, часто приналежати до так званих великих систем, тобто характеризується участю значної кількості людей, різнобічних машин і апаратів, наявністю пов'язаних між собою досить складних підсистем, володіючих своїми приватними цілями і критеріями і, нарешті, наявністю розвиненої ієрархії рівнів управління: агрегат – виробництво - підприємство.

Аналіз подібних промислових об'єктів і систем управління показує, що для них характерні складають тенденції: практично у всіх галузях промисловості спостерігається неухильне зростання одиничного виробництва агрегатів; так, за останнє десятиліття потужність створюваних енергоблоків теплових електростанцій послідовно підвищувалася до 300, 500 і 800 Вт, а останнім часом перевершила 1 млн. кВт; аналогічна картина укрупнення об'єктів спостерігається на підприємствах нафтопереробної, металургійної і інших галузей промисловості; як стрімко збільшуються важливість і техніко-економічна результативність управління технологічними об'єктами; відповідно інтенсивно зростає необхідна «потужність» застосовуваних систем контролю та управління; ілюстрацією цієї тенденції може служити рис. В.1, на якому показані криві зміни числа точок вимірювання та числа управляючих впливів на об'єктах теплових електростанцій за останні 20 років (за даними 12 зарубіжних електростанцій); якщо в 1065 р. число вимірюваних сигналів не перевищувало в середньому 500, то в 1975 р. воно вже наближалося до 3000; число керуючих сигналів за цей же період часу зросла з 500 до 2000; ці цифри наочно показують зміна масштабів управління великими технологічними об'єктами;

В.1. Ріст кількості інформації в системах управління

останнім часом докорінно змінюються погляди на значення енергетичних ресурсів, економію палива, роль людини у виробництві і на захист навколишнього середовища; відбувається сумарне підвищення вимог до якості завдання технологічних процесів; по мірі підвищення ступеня автоматизації виробництва відбувається природний процес все нових і нових агрегатів і дільниць в сферу дії централізованого управління. Цей процес диктується економічними міркуваннями: оптимізація роботи окремого агрегату або окремої установки не гарантує максимального економічного ефекту для виробництва в цілому; оптимум для нього найчастіше досягається при деякому компромісі між приватними критеріями оптимізації. В результаті цього зростає, однак, ступінь взаємопов'язаності окремих агрегатів і ускладнюються алгоритми управління об'єктом в цілому; виникають завдання створення інтегрованих систем управління. Все це призводить до різкого ускладненню завдань управління.

У таких умовах і виникла проблема автоматизації власне управління, тобто процесу прийняття рішень, яка зажадала залучення сучасних математичних методів і нових технічних засобів. У результаті з'явилися автоматизовані системи управління, в тому числі розвинені людино-машинні системи реалізують такий автоматизований процес збору і переробки інформації, який необхідний для прийняття рішень з управління об'єктом (процесом, виробництвом в цілому). При цьому роль людини в будь АСУ досить істотна: так як ряд відповідальних завдань прийняття рішень в силу їх складності, багатогранності й невивченості не піддається формалізації, їх виконання не може бути повністю автоматизовано і залишається за людиною.

У міру розвитку зазначених вище тенденцій стало очевидно, що функціональні можливості традиційних засобів автоматизації в сфері переробки інформації вже недостатні. І тоді на перший план вийшла електронна обчислювальна машина (ЕОМ). Вона відразу взяла на себе практично всі функції важкої первинної обробки даних і централізованого контролю, а також рутинну задачу ведення звітності (складання протоколів) про роботу технологічного об'єкта, що склало ускладненням виробництва. Та це був тільки початок. Оскільки ЕОМ коштувала надто дорого, розробники систем управління намагалися покласти на неї якомога більше функцій. У цій ситуації прагнення автоматизувати процеси прийняття рішень допомогло швидко усвідомити значення нових функціональних можливостей ЕОМ у багатьох напрямках.

У результаті кошти обчислювальної техніки стали не тільки розвантажувати людини від виконання рутинної нетворчої роботи, пов'язаної з великим числом простих операцій по обробці великих масивів інформації, але й надавати йому допомогу у виконанні творчих завдань (прийняття рішень щодо розподілу обмежених ресурсів , оптимізації технологічного процесу і т. п.).

Важливо відзначити, що в міру підвищення ступеня автоматизації прийняття рішень, необхідних для управління окремими технологічними апаратами і ділянками, останні втрачають значення самостійних об'єктів управління і зливаються в усі більші виробничі комплекси. У результаті з'явилися потужні централізовані системи управління, в яких за допомогою ЕОМ концентруються контроль і управління великим числом агрегатів. Зрозуміло, що в такій системі оператор-технолог як ланка, що приймає найбільш відповідальні рішення з управління усім об'єктом в цілому, грає виключно важливу роль. Саме тому такі людино-машинні системи управління називають автоматизований (на відміну від автоматичних, тобто працюють без участі людини).

Таким чином, АСУ. ТП виникли як результат послідовного розвитку промислових систем управління під впливом вимог планомірного збільшення потужності технологічних об'єктів, підвищення ефективності якості ведення процесу та покращення умов роботи обслуговуючого персоналу. Ці переваги досягалися в основному шляхом розширення масштабоа і функціональних можливостей автоматичної частини систем керування, що супроводжувалося збільшенням обсягів інформації та ускладненням її переробки в інформаційних і керуючих пристроях. Безпосередньо попередниками сучасних АСУ ТП (і їх найпростішої, початковою формою) з'явилися традиційні системи автоматизації промислових об'єктів, що представляють собою сукупність засобів автоматичного контролю, регулювання, захисту і інших систем так званої локальної автоматики, встановлені на окремих агрегатах. Такі системи розвивалися шляхом поступового об'єднання різних засобів автоматизації в єдину систему по мірі появи підходящих технічних засобів. При цьому спочатку локальні системи зберігалися на певному новому щаблі розвитку незмінними, виникали лише нові рівні управління, що зв'язують попередньо. Оскільки багато технологічні об'єкти мають значну просторову протяжність, спочатку склалася децентралізована структура системи в цілому, при якій окремі апаратні елементи системи управління розташовувалися в різних частинах об'єкта.

З появою нових технічних засобів і подальшим розвитком систем управління поступово почався процес централізації систем управління, в якому можна виділити два етапи.

Перший етап розпочався в зв'язку зі створенням вимірювальних перетворювачів, що мають уніфікований вихідний сигнал. Вони дали можливість отримувати інформацію про значеннях технологічних змінних (температур, тисків, витрат і т. п.) у вигляді сигналів струму, напруги або частоти. Це по суті означало розв'язку між процесами вимірювання і наступними процесами обробки сигналу. За цим послідувала, як зазначалося вище, територіальна концентрація вторинних приладів, регуляторів і інших аналогових пристроїв, що дало ряд переваг і насамперед кращі можливості для розміщення та ремонту приладів. Крім того, полегшити ручне і дистанційне керування процесом, корекція уставок регуляторів та ін.

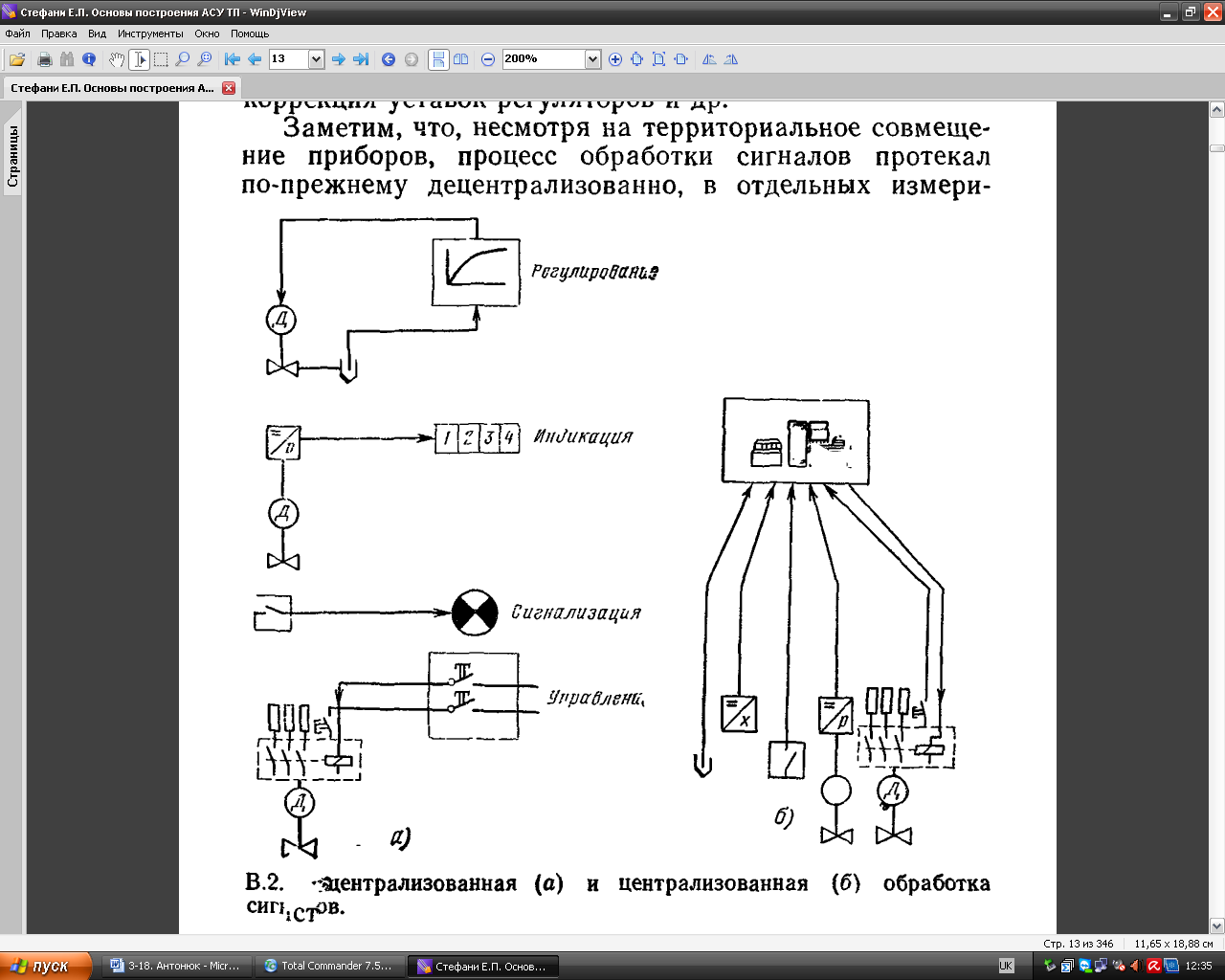

В.2. Централізована (а) і не централізована (б) обробка сигналів

Зауважимо, що, незважаючи на територіальне зміщення приладів, процес обробки сигналів протікав і раніше децентралізовано, в окремих вимірювальних і регулюючих пристроїв. Крім того, дані передавалися роздільно по кожному контуру, тобто децентралізовано (рис. В. 2, а).

Другим етапом (завершальним) в цьому процесі стала централізація функцій обробки сигналів. Перехід від децентралізованої до централізованої схемою обробки ілюструється на рис. В. 2, б.

Тут показано, що на зміну традиційній структурі, при якій функції контролю, регулювання і управління здійснюються за допомогою звичайних аналогових приборів, прийшла структура, при якій всі вимірювальні сигнали збираються в одному пристрої, здійснювала складовими їх переробку в сигнали управління .

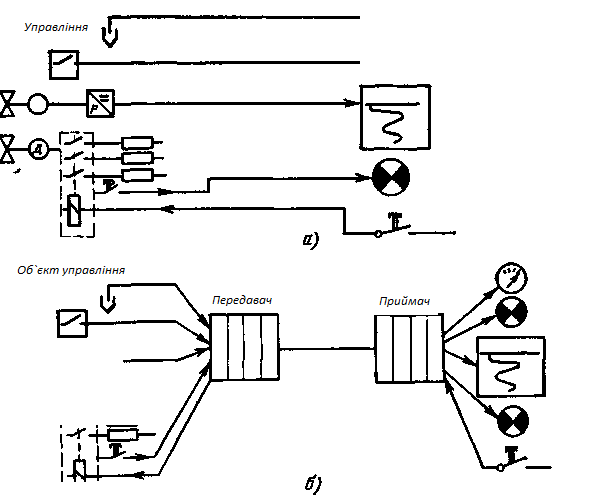

У системах управління особливо великими, протяжними об'єктами замість децентралізованої передуючих сигналів (рис. В. 3, а) застосовують централізовану, здійснювану за допомогою відповідних телемеханічних пристроїв (рис. В. 3 б).

В.3. Децентралізована (а) і централізована (б) передача сигналів

Всі вимірювальні сигнали концентрувалися на передавальній стороні пристрої - передавачі, що здійснює їх змішання. Змішаний сигнал передавався по єдиному каналу, а на протилежній стороні він знову подає в приймач на окремі сигнали, які наступали на відповідні прилади. Така телемеханічна передача сигналів виявилася економічно виправданою при відстанях, що перевищують кілька сотень метрів.

Поява ЕОМ з їх широкими можливостями в області обробки та зберігання даних зіграло значну роль в централізації функцій АСУ ТП. Один центральний процесор не тільки успішно замінив велике число місцевих приладів, але і дозволив будувати системи управління, що виконують незмірно більш складну обробку сигналів, зокрема розрахунки за моделлю технологічного процесу (як складової частини алгоритмів контролю і управління), оптимізацію режиму, адаптивне управління і т. п.

Враховуючи особливу роль, яка належить ЕОМ як у самих АСУ ТП, так і в історії їх становлення і розвитку, коротко розглянемо еволюцію сучасних засобів обчислювальної техніки і можливостей їх пріменейія в системах управління. Такий розгляд доцільно також тому, що, хоча з моменту появлення перших промислових ЕОМ пройшло близько трьох десятиліть, а з моменту їх широкого використання для побудови АСУ трохи більше 15 років, за цей час і в області ЕОМ, н в області АСУ відбулися істотні зміни. Як відомо, розвиток розробок і виробництва ЕОМ прийнято характеризувати як послідовність так називаних поколінь машин з їх особливостями і відповідними областями застосування. У цьому зв'язку можна виділити три етапи розвитку АСУ в нашій країні.

Перший етап займає період приблизно з кінця 50-х до середини 60-х років, коли робилися спроби використовувати в системах управління лампові ЕОМ першого покоління. Цей етап може розглядатися як попередник розвитку АСУ. Громіздкість, низькі технічні характеристики і обмежені можливості лампових ЕОМ дозволили здійснити створення. Пити окремих елементів і макетів АСУ.

Другий етап (середина 60-х років - середина 70-х років) характеризується створенням АСУ на базі ЕОМ других поколінь. Побудовані на напівпровідниках і добре освоєні в серійному виробництві, ці машини знайшли широке застосування в заводських обчислювальних центрах, в тому числі для розрахунків по управлінню господарсько-економічної і рідше виробничою діяльністю підприємств. Однак ЕОМ другого покоління були мало придатні для застосування в АСУ ТП, так як не мали необхідних пристроїв пов'язане з об'єктом і не могли виконувати свої функції в так званому режимі реального часу, тобто в темпі, диктуемом ходом керованого процесу. Незважаючи на такі суттєві обмеження в цей період були знайдені рішення багатьох проблем створення АСУ-теоретичні, технічні, математичні та організаційні.

Починаючи приблизно з середини 70-х років, освоюються і впроваджуються в практику виробництва ЕОМ третього покоління. Перехід в них до використання інтегрального мікросхем і до агрегатному принципу побудови, здатність працювати в режимі реального часу, істотне підвищення гнучкості архітектури, надійності та інших параметрів ЕОМ, а також кількісного та якісне розширення периферійного обладнання - все це відкрило по суті новий, третій етап розвитку АСУ. Саме на цьому етапі вперше з'явилися технічні можливості для широкого розповсюдження АСУ ТП, побудованих на базі ЕОМ.

Подальший розвиток АСУ ТП відбувається в теперішній час під впливом вимог підвищення їх ефективності і якості (в тому числі надійності, економічності і точності). Важливу роль у цьому процесі відіграють нові технічні засоби - мікропроцесори і відеотермінали (дисплеї). У центральній частині систем відбувається децентралізація функцій шляхом розподілення обчислювальної роботи між автономними підсистемами, кожна з яких базується на свою мікро-ЕОМ. У периферійних частинах відео термінал успішно витісняє паралельне представлення інформації за допомогою численних традиційних приладів. Дисплейна техніка дозволяє відображати стан складного об'єкта управління у вигляді візуального образу, безпосередньо і легко сприйманого оператором-технологом.

Однак успішний розвиток техніки дозволило швидко виявити нове «вузьке місце» в проблемі автоматизації управління виробництвом. Стало очевидно, що подальший прогрес у оснащення промислових технологічних об'єктів розвиненими й ефективними АСУ неможливий без наявності відпрацьованих алгоритмів і програм, необхідних для вироблення обгрунтованих рішень з управління з використанням ЕОМ.

Дійсно, важливими передумовами автоматизації управління будь-яким об'єктом служать утримуючий опис і вивчення діяльності людей з наступною формалізацією їх функцій, що допускають строгий математичний опис (алгоритмізацію) і передачу машинам. Перехід від змістовного словесного опису до формалізованого дна з проявленням загальної закономірності наукового пізнання - являється необхідною ланкою процесу передачі діяльних функцій людини технічним засобам. Застосувати до АСУ ТП це означає, що всі дії по контролю та управління технологічним об'єктом, (доручені ЕОМ, повинні бути повно н однозначно описані спочатку на строгому мовою алгоритмів, тобто математичних правил і виразів, а потім у вигляді програм, тобто послідовностей команд, виконуваних обчислюваною машиною.

Роль алгоритмів і програм в сучасній АСУ ТП особливо велика, так як без них не можна не виконувати для автоматизації управління величезні можливості обчислювальної техніки, ні організувати ефективне взаємодія людини і ЕОМ як його інструменту - засоби управління. Не випадково сукупність математичних методів, моделей і алгоритмів, застосованих в АСУ ТП для обробки інформації і визначення необхідних результатів, і сукупність всіх програм, виконуваних ЕОМ для цих цілей, отримали відповідно назви математичного та програмного забезпечення АСУ ТП. Іншими словами, математичні та програмне забезпечення є необхідною умовою для функціонування таких систем нарівні з технічним забезпеченням, що охоплює весь комплекс засобів автоматики та обчислювальної техніки. Математичне та програмне забезпечення АСУ ТП також зазнало за останні роки ряд вимірюваний. В результаті ускладнення технологічних об'єктів і завдань управління ними вартість розробки і налагодження повного комплексу відповідних алгоритмів і програм у багатьох АСУ ТП стала сумірною з витратами на придбання і монтаж всіх технічних засобів системи, включаючи ЕОМ.

Короткий розгляд етапів розвитку АСУ ТП дозволяє виділити кілька основних питань, без освітлення яких будь-яке вивчення таких систем буде неповним.

Які основні різновиди та призначення сучасних АСУ ТП? У чому полягають особливості застосування ЕОМ в АСУ ТП? Як організується в АСУ ТП взаємодія людини і техніки? Які основні компоненти входять до складу АСУ ТП? Які стадії і головні етапи створення та експлуатації АСУ ТП? Від чого залежить ефективність таких систем?

Цим і деяким іншим питанням присвячено даний посібник.

Глава перша

ОСНОВНІ ПОНЯТТЯ

1.1. Автоматизовані системи управління

Перш ніж перейти до розгляду основних визначень, які застосовуються в області автоматизованих систем управління, спробуємо визначити термін система, який останнім часом вживається дуже часто в самому широкому сенсі. Загальноприйнятого, єдиного визначення цього терміну досі, на жаль, не існує. Проте автори більшості монографій, довідників і словників користуються тлумаченнями і визначеннями, близькими до наступного: система - це сукупність взаємодіючих елементів. Іншими словами, вважається, що будь-яка система являє собою не просто набір елементів (хоча б і мають спільну ознаку ), а певну цілісність, яка забезпечує наявність зв'язків і взаємодії між її елементами. Часто підкреслюються також важливі особливості, властиві багатьом технічним, соціальним і біологічним системам: наявність єдиної мети і як наслідок цілеспрямований характер взаємодій елементів.

Будь-яка система існує не сама по собі, а в оточенні зовнішнього середовища, яке взаємодіє з нею в цілому або з окремими її елементами. Взаємодія елементів системи як між собою, так і з зовнішнім середовищем вносить відому невизначеність у поняття про межі системи і ускладнює її локалізацію. Тому зазвичай доводиться обмежувати число враховуючих взаємозв'язків, відкидаючи несуттєві, мало впливають на функціонування системи і на точність одержуваних моделей. У міру розширення і уточнення знань про систему, у міру складання усе більш точної її моделі необхідно знову повертатися до питання про межі системи, взаємозв'язках її із зовнішнім середовищем, коректуючи первинне уявлення.

З необмеженої кількості різних систем надалі буде розглянутий докладно лише один їх клас - системи управління процесами виробництва продукції на промислових підприємствах. Самі процеси матеріального виробництва (разом з обладнанням, в якому або за допомогою якого вони здійснюються) теж можна вважати системами. Однак далі вони будуть цікавити нас лише як об'єкти управління.

Зауважимо, що практично всі сучасні процеси виробництва повинні виконуватися відповідно до відповідних інструкцій, правил, регламентних норм. Їх вибором займаються технологи спеціалісти за технологією, тобто способам здійснення різноманітних перетворень предметів праці в ході виробництва. Відповідно процеси перетворення вихідних матеріалів (сировини, напівфабрикатів, заготовок і т. д.) в готову продукцію називають технологічними процесами.

Здійснення будь-якого технологічного процесу в матеріальному виробництві вимагає виконання, на перший погляд, допоміжних, але насправді дуже важливих дій по управлінню ним, тобто по зміні ходу процесу а бажаному напрямку. Саме тому технологічні процеси виробництва можуть і повинні розглядатися як керовані об'єкти.

Щоб отримати уявлення про особливості та характер функціонування сучасних систем управління технологічним об'єктом, розглянемо їх загальну структурну схему, представлену на рис. 1.1. Поточна інформація про стан технологічних процесів, що протікають в керованому об'єкті, надходить у керуючу систему, що виконує ряд дій, починаючи зі збору інформації і кінчаючи впливом на об'єкт управління. Інформація, яка надійшла від об'єкта порівнюється із завданням системи управління, яке формується поза неї з урахуванням мети функціонування системи. Результати порівняння аналізуються, після чого готуються і приймаються рішення. На рисунку показана також можливість прийняття рішень на підставі результатів контролю і аналізу

А. Автоматизована система управління підприємства (АСУП)призначена для-вирішення основних завдань управління виробничо-господарською діяльністю промислового підприємства в цілому і (або) його самостійних частин на основі застосування економіко-математичних методів і засобів обчислювальної техніки.

Проблема автоматизованого управління сучасним промисловим підприємством відноситься до числа вельми складних і трудомістких. Відзначимо основні особливості АСУП, які визначають специфічні трудності їх створення і використання:

а) домінуюче значення в АСУП мають економічні завдання управління: нормальне функціонування підприємства можливе лише при наявності неперервних зв'язків між виробництвом і постачанням, виробництвом та фінансовими засобами, виробництвом і реалізацією готової продукції;

б) визначальними в управлінні підприємством являються не технологічні обмеження, а (директивні вказівки) у вигляді плану, що мають силу закону і обов’язкові до виконання;

в) істотний постійний взаємозв'язок між багатьма іншими підприємствами (організаціями) та наявність внаслідок-цього таких специфічних завдань, як управління постачанням, збутом, фінансовою діяльністю, складання статистичної звітності, облік вартісних показників, проблеми бухгалтерського обліку, економіко-статистичні розрахунки і т. д.;

г) важливу роль відіграють різноманітні завдання управління людьми і трудовими ресурсами (підготовка наказів та розпоряджень, контроль за прийомом і звільненням, розрахунок заробітної плати, контроль за її плануванням і витрачанням і т. д.);

д) в АСУП використовуються специфічні форми зберігання та руху інформації - документообіг, пов’язаний за участю у вирішенні загальної задачі управління великого колективу людей.

Внаслідок сильної взаємопов'язаності різних показників роботи підприємства основним критерієм управління для АСУП є прибуток підприємства за планований період (наприклад, за 1 рік). Максимізація цього критерію при обліку інших показників у вигляді відповідних обмежень може часто вважатися формалізованою метою роботи підприємства.

Б. Автоматизована система управління технологічним процесом – це АСУ для управляючих впливів на технологічний об'єкт управління у відповідності з прийнятим критерієм управління. Так як це один з різновидів АСУ, то їй властиві такі ознаки, загальні для всіх АСУ:

АСУ ТП - це людино-машинна система, в якій людина відіграє найважливішу роль, приймаючи в більшості випадків змістовну участь у виробленні рішень по управлінню;

– істотне місце в АСУ ТП займають автоматизовані пристрої (у тому числі кошти обчислюваної техніки), що виконують трудомісткі операції по збору, обробці та переробці інформації;

– мета функціонування АСУ ТП - оптимізація роботи об'єкта шляхом відповідного вибору керуючих впливів.

Крім того, слід мати на увазі, що АСУ може бути віднесена до класу АСУ ТП тільки в тому випадку, якщо вона здійснює вплив на об’єкт в тому темпі, що і протікають у ньому технологічні процеси, забезпечує управління технологічними об'єктами в цілому, а її технічні засоби беруть участь у ви розробці рішень з управління. Останніми двома обставинами АСУ ТП якісно відрізняється від традиційних систем автоматизації і різноманітних локальних систем автоматики, які по суті являють собою технічні засоби для автоматизації дій людини на тій чи іншій ділянці процесу. На відміну від цього в АСУ ТП реалізується автоматизований процес прийняття рішень по управлінню технологічним об'єктом як єдиним цілим, для чого в АСУ ТП застосовуються різні «інтелектуальні» автоматичні пристрої переробки інформації, і перш за все - сучасні засоби обчислювальної техніки.

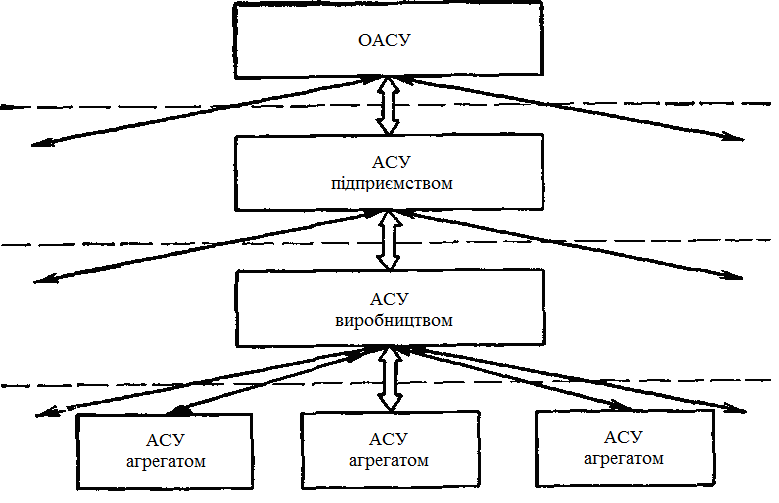

В. Інтегрування АСУ.За сучасними поглядами, відображеними у відповідних нормативних документах, АСУ ТП не входять безпосередньо до складу АСУ підприємствами. При розробці, впровадженні та експлуатації на одному підприємстві АСУ ТП і АСУП вони розглядаються як взаємозалежні, але окремі системи, між якими існують відносини ієрархічної співпідпорядкованості як молодшого до старшого, а не як частини до цілого. Аналогічно трактуються співвідношення між АСУП і галузевими АСУ (ОАСУ), АСУ агрегатами і АСУ виробництвами: всі вони не «вкладені» одна в іншу, а утворюють багаторівневу ієрархію автоматизованих систем управління промисловими об’єктами, яка схематично показана на рис. 1.2.

При наявності на підприємстві автоматизованої системи управління, яка відноситься до класу АСУВ, АСУ ТП отримує від відповідних підсистем АСУП завдання і обмеження (номенклатурі підлягають випуск продуктів або виробів, обсяг виробництва, задані значення техніко-економічних показників і ін.), а також забезпечує підготовку та передачу цим системам необхідної техніко-економічної інформації, зокрема, про виконання завдань, основних показників продукції, що випускається, стану обладнання, хід технологічного процесу і ін.

Рис. 1.2. Ієрархія автоматизованих систем управління

Органічне поєднання декількох АСУ ТП між собою або з АСУП, здійснюване з метою підвищення загальної технічної та економічної ефективності їх функціонування, призводить до появи на промислових підприємствах інтегрованих АСУ (ІАСУ). Слід підкреслити, що ІАСУ особливо ефективні у тих випадках, коли в них реалізується взаємозв’язане узгоджене управління як технологією, так і організацією виробництва в масштабі всього підприємства. Проте можливі також ІАСУ меншого масштабу, керуючі цехом, окремим виробництвом і т. д.