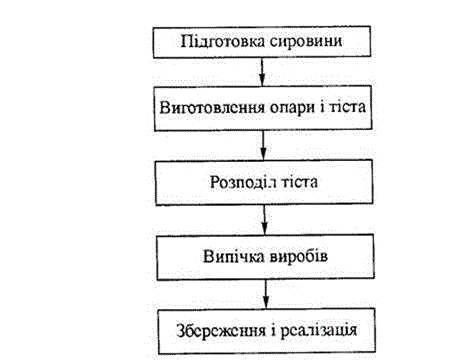

Основні технологічні процеси виробництва хліба

Схема виробництва включає у собі підготовку сировини до виробництва, готування опари і тіста, випічку виробів, їх зберігання і реалізацію.

Рис. 2 Основні технологічні процеси виробництва хліба

Зберігання та підготовка сировини

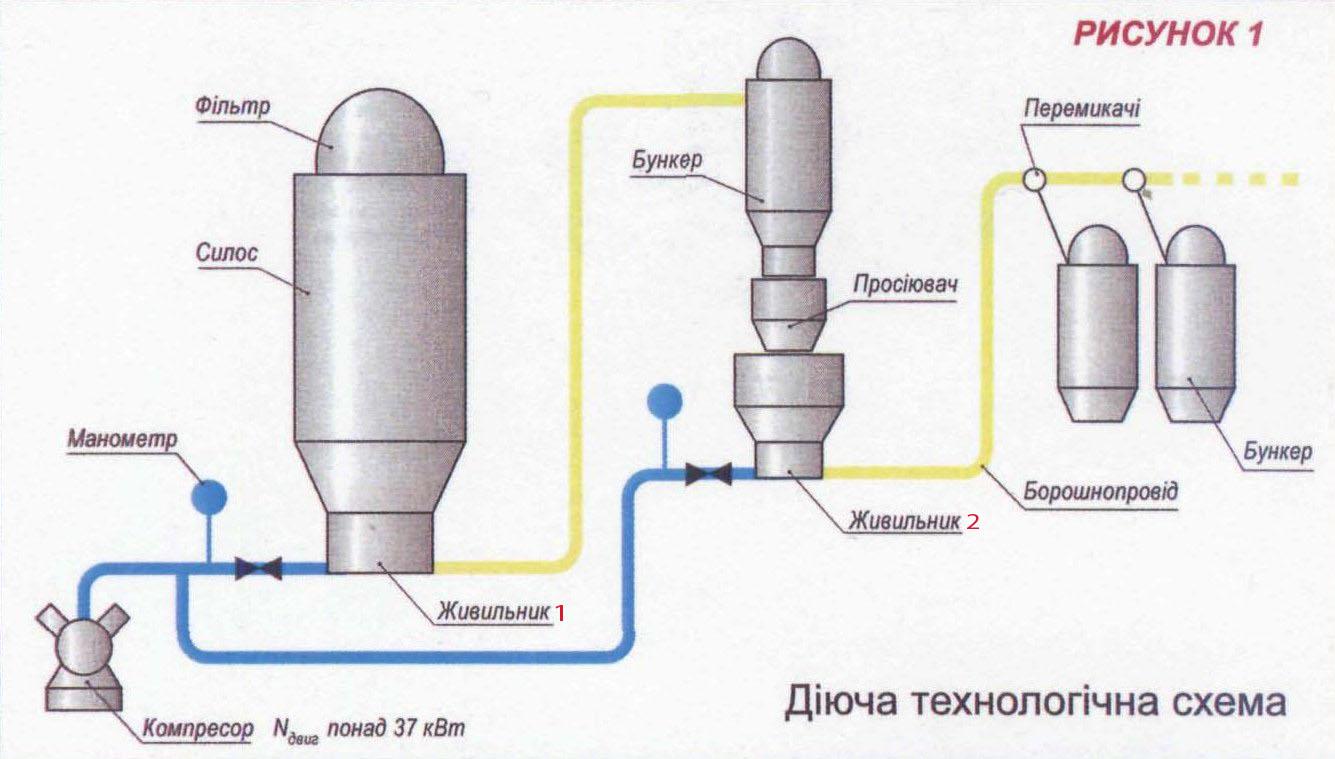

У складі з аерозольтранспортним обладнанням гнучкий шланг автоборошновоза приєднується до приймального щитка і через перемикач (по трубопроводу компресором борошно подається у певний силос . Повітря від борошна відокремлюється через фільтри . Борошно, що надходить у мішках, завантажується у борошноприймач і через перемикач подається в силос. Для зважування борошна в опори силосу вмонтовані датчики . Під силосом установлено живильник , через який борошно аерозольт-ранспортом подається в борошнопровід. Через фільтр-розвантажувач борошно надходить на просіювач , з якого шнековим живильником транспортується в виробничі силоси , а з них на виробництв

Рис.2. Діюча технологічна схема

На окремих періодах роботи підприємства користуються безтарним зберіганням борошна для внутрішньозаводського транспортування застосовують механічний транспорт (норії, шнеки),

Борошно при зберіганні в силосах, особливо при підвищеній вологості, ущільнюється в нижніх шарах, під час вивантаження з силосу утворює склепи, міцність яких обумовлюється такими факторами, як фізико-хімічні властивості борошна (вологість, крупність), сила зчеплення його частинок, щільність укладки, тривалість зберігання, геометричні параметри випускного отвору. Так, борошно з високою вологістю має нижчу текучість, ніж сухе борошно. Частинки пшеничного борошна І сорту мають меншу шорсткість, меншу площу контакту, ніж борошно II сорту, тому склепіння, що утворюється над отвором, слабке, тоді як борошно II сорту, маючи більш полідисперсний склад, утворює стійкіше склепіння над випускним отвором.

Для руйнування склепінь на конусній частині силосу встановлюють вібратори або беруть днище силосу стисненим повітрям, які надають текучості нижньому шару борошна.

При тривалому зберіганні борошна може відбуватись його самозігрівання.

Це явище особливо часто спостерігається при зберіганні вологого борошна, а також при високій (30-35 °С) температурі повітря внаслідок інтенсифікації процесу дихання.

Борошно стандартної вологості може зберігатись в силосах ЗО діб. Для запобігання злежування і самозігрівання при тривалому зберіганні борошно періодично перекачують з одного силосу в інший.

На якість борошна, що зберігається в складах відкритого типу, погодні та кліматичні умови не справляють суттєвого впливу, тому що борошно внаслідок його хімічного складу і наявності повітряних прошарків між частинками має низькі теплоємність і температуропровідність. Внаслідок цього на внутрішніх стінках силосів не конденсується волога.

Безпосередній вплив температури навколишнього повітря позначається лише на невеликому верхньому прошарку борошна. Середні прошарки через низьку теплопровідність борошна майже не відчувають впливу температури зовнішнього повітря і зберігають початкову температуру. Так, за даними В.В.Мухіна і Т.П.Ейвіної, при зберіганні борошна при температурі мінус 21,9 °С, температура в суміжному із стінкою шарі була плюс 2-6 °С, на відстані 400 мм від стінки — плюс 12-14 °С, в центральних шарах — плюс 18-20 °С. Маса охолодженого борошна, що зберігається в бункері, становить біля 15% всієї його маси.

При розвантаженні борошна розташовані біля стінок силосу шари поступово змішуються з теплішими шарами, ближчими до центру. Внаслідок такого перемішування борошно з ємкості для зберігання надходить на виробництво з досить стабільною по всій масі температурою. Під час транспортування у виробничі ємкості, а потім — до тістомісильних машин температура борошна підвищується на 5-6 °С.

Оскільки температура борошна, що йде на замішування тіста зі складу відкритого типу, на 2-5 °С нижча, ніж температура борошна, що зберігається в складі закритого типу, для одержання тіста потрібної температури на замішування подають більш гарячу воду.

При безтарному способі зберігання борошно дозріває скоріше. В ньому активніше протікають складні фізичні та біохімічні процеси, що сприяють покращанню хлібопекарських властивостей. Цьому сприяє тісний контакт борошна з атмосферним киснем. Під час його транспортування шнеками і трубопроводами, інтенсифікується окислення ліпідів з утворенням пероксидів і гідропероксидів, які сприяють ущільненню клейковини, окислюють пігменти борошна. Поряд з цим, ліквідується на складі важка фізична праця, витрати на тару, покращується санітарний стан складу, майже в 10 разів зменшуються втрати борошна. При тарному зберіганні на кожному мішку залишається 50-100 г борошна, що складає 0,1-0,2%, при безтарному зберіганні втрати борошна становлять 0,02% від загальної маси.

Підготовка борошна.Борошно, що надходить на виробництво, обов'язково треба просіювати крізь сита дротяні №№ 2,8-3,5. Метою просіювання є видалення із борошна випадкових домішок.

Для просіювання борошна використовують машини з барабанними або плоскими ситами.

При просіюванні розпізнають дві фракції борошна: прохід — часточки борошна, що пройшли крізь отвори сита, і схід — залишок на ситі, який іде у відходи. Під час просіювання борошно розпушується, підігрівається, керується, що сприяє покращанню його хлібопекарських властивостей. Перед початком роботи необхідно перевірити цілісність сит на борошнопросіювачі. Один раз на добу проводять очищення сит. Постійно слідкують за кількістю і характером сходу з сит.

Для вилучення з борошна металомагнітних домішок у вихідних каналах машин для просіювання встановлені магнітні уловлювачі, які складаються із стальних магнітних дуг. Підйомна сила магнітів повинна бути не меншою 8 кг на 1 кг магніту. При зниженні вантажопідйомності магнітні дуги намагнічують. Перевірку її проводять один раз на 10-15 діб. Для гарантування повного видалення металомагнітних домішок необхідно магнітні дуги встановлювати з розрахунку 2 см на 1 т борошна, що проходить через борошняну лінію за 1 добу зі швидкістю не більше 0,5 м/с. Шар борошна, що переміщується під полюсами магнітів, повинен бути товщиною до 10 мм.

Магнітні уловлювачі від металомагнітних домішок очищають один раз за зміну. Лабораторія контролює масу і характер домішок, що фіксується в спеціальному журналі.

Просіяне і очищене від металомагнітних домішок борошно транспортують у витратні виробничі силоси. Місткість цих силосів повинна забезпечити безперервну роботу тістоприготувального обладнання протягом

Дріжджі. Дріжджі хлібопекарські пресовані надходять на хлібопекарські підприємства охолодженими до температури 0-4 °С у вигляді загорнутих у папір брусків по 500 і 1000 г, упакованих у полімерні, картонні або дощані ящики. Дріжджі — продукт, що швидко псується, тому зберігають їх у холодильних камерах або шафах при температурі від 0 до 4 °С з відносною вологістю не вище 75%. Гарантований термін зберігання — 12 діб. Охолоджені дріжджі знаходяться у стані анабіозу і тому певний час зберігають якість. Рекомендується мати запас пресованих дріжджів не менше ніж на 3 доби.

Підготовка пресованих дріжджів до виробництва полягає у звільненні їх від упаковки, грубому подрібненні та приготуванні дріжджової суспензії при співвідношенні дріжджів і води приблизно 1:3 або 1:4. Температура суспензії має бути 26-32, але не вища 37 °С. Суспензію готують у ємкостях з мішалкою.

Перед подачею на виробництво дріжджову суспензію необхідно пропустити крізь сито з отворами не більше 2,5 мм.

Заморожені дріжджі поступово розморожують при температурі 4-6, бажано — не вище 8 °С. Швидке розморожування знижує їх підйомну силу.

У разі необхідності проводять активацію пресованих дріжджів з метою виведення їх із стану анабіозу.

Сушені дріжджі надходять на хлібопекарські підприємства упакованими в жерстяні банки місткістю 100-2000 г, у пакети з полімерних матеріалів — 10-2000 г або в паперові мішки по 10-25 кг чи ящики, вислані пергаментом, по 10-20 кг.

Сіль постачають на хлібозаводи в мішках чи насипом у самоскидах або вагонах і зберігають в окремих сухих приміщеннях з відносною вологістю повітря не вище 75% у засіках або ящиках з кришками у кількості з розрахунку 15-добо-вої потреби.

Цукор надходить на підприємство у тканинних, поліпропіленових або паперових мішках. Мішки з цукром укладають на стелажі у штабелі по 8 рядів у висоту або завантажують у металеві бункери при безтарному зберіганні. Зважаючи на те, що цукор дуже гігроскопічний, склад повинен бути сухим, чистим, з відносною вологістю повітря 70%. На хлібозаводі зберігають 15-добовий запас цукру-піску.

У виробництві цукор використовують у вигляді профільтрованого розчину. У здобні вироби з низькою вологістю цукор вносять у сухому вигляді. При цьому його попередньо просіюють крізь сито з отворами 3 мм і пропускають крізь магнітні метало-вловлювачі.

Жири.терді жири, масло коров'яче, маргарин надходять у ящиках або бочках. У цій упаковці жири зберігаються на піддонах у холодному темному приміщенні або холодильнику з постійною циркуляцією повітря при температурі не вище 10 °С. Масло коров'яче при температурі, нижчій за 8 °С, зберігає якість до 3 місяців, у замороженому стані — 12 місяців. Маргарин зберігає якість при температурі 0-4 °С 2 місяці; 4-10 °С — 1,5.

Перед надходженням на виробництво жири розтоплюють. Для цього їх звільняють від упаковки, очищують поверхню від забруднення, подрібнюють на шматки, перевіряють внутрішній стан жиру і закладають у жиротопку. Жиротопка — це циліндричний бачок з сорочкою для обігріву, в якій циркулює гаряча вода або пара, мішалкою і фільтром. Температуру жиру контролюють за допомогою електроконтактного термометра.

Яйця. Яйця зберігаються у холодильних камерах при температурі від 0 до 4 °С окремо від сильно пахнучих продуктів. Перед використанням яйця дезинфікують для знищення бактерій, головним чином кишкової палички, що є на поверхні. Для цього яйця в сітчастому ящику на 5-10 хв занурюють у 2%-й розчин гідрокарбонату натрію, потім на 5-10 хв у 2%-й розчин хлорного вапна або 0,5%-й розчин хлораміну, після чого промивають під проточною водою протягом 3-5 хв. Для обробки яєць облаштовують спеціальне приміщення з трисекційними ваннами і столами.

Яєчний меланж надходить на підприємство у жерстяних банках. Термін зберігання його при температурі мінус 12 °С — до 8 місяців.

Вода на хлібопекарські підприємства подається з місцевої мережі водопроводу, а при відсутності централізованого водопостачання — з артезіанських свердловин з обов'язковою побудовою внутрішнього водопроводу, незалежно від потужності підприємства і джерела водопостачання. Якість води, що витрачається для технологічних і побутових потреб, повинна відповідати вимогам нормативної документації на питну воду.

Інша сировина. Повидло, джем зберігають у бочках, банках, ящиках у сухих приміщеннях, обладнаних вентиляцією, при температурі від 0 до 20 °С,

Заміс тіста

Заміс тіста є однією з найважливіших операцій при виготовленні тіста, під час якої з борошна, води, солі та інших інгредієнтів утворюється тісто, однорідне у всьому його об’ємі.

Під час замісу тіста крім досягнення однорідної структури в ньому відбуваються складні фізичні, колоїдні та біохімічні процеси, взаємозв’язок яких суттєво впливає на властивості готового тіста.

На стадії замісу мікробіологічні процеси ще не встигають розвинутися і тому суттєвої ролі не відіграють.

Фізичні і колоїдні процеси вирішальним чином впливають на структурно-механічні властивості тіста. Під час замісу в контакт вступають всі компоненти тіста і чим інтенсивніше заміс, тим швидше тісто досягає оптимальних властивостей. Фізичні властивості тіста в основному визначаються специфічними особливостями його білкової частини. Вони обумовлюють пружність, пластичність і в’язкість пшеничного і в певній мірі житнього тіста. Різниця полягає в тому, що білки пшеничного борошна утворюють клейковину, а житнього – не утворюють.

Під впливом механічної дії набухлі водою білки утворюють пористий структурний скелет пшеничного тіста, який складається з плівок і джгутиків, які переплітають всю масу тіста. В цей білковий каркас вкраплені тверда і газоподібна фази. На структурний каркас діють механічна енергія місильних пристроїв, кислоти борошна, сіль, цукор, жири та інші компоненти, внесені в тісто. Діє на тісто і кисень бульбашок повітря, механічно захоплених під час замісу. Окислювальна дія кисню зміцнює клейковину і частково знебарвлює пігменти борошна.

Температура борошна під час замісу збільшується за рахунок теплоти гідратації частинок борошна і переходу частини механічної енергії замісу в теплову. Підвищення температури на початку замісу прискорює утворення тіста, а в подальшому активізує гідролітичну дію ферментів тіста, що веде до його розрідження.

Таким чином під час замісу на компоненти борошна діє декілька факторів, вплив яких на фізичні властивості борошна і тіста є різним. Ті фактори, які стимулюють поглинання вологи частинками борошна, покращують властивості тіста. До цих факторів належать інтенсивний заміс тіста на початковій стадії змішування інгредієнтів тіста і в стадії остаточної стабілізації його оптимальних властивостей. В ці періоди замісу тіста осмотичне і адсорбційне набухання частинок борошна переважає над гідролітичними ферментативними процесами. Ті фактори, які викликають пептизацію (необмежене набухання) і розчинення основних частинок тіста, тобто збільшення рідкої фази, погіршують фізичні властивості тіста. Внаслідок цих процесів воно розріджується і стає липким. До таких факторів належать ферментативний гідроліз білків і крохмалю і механічне диспергування клейковини.

Формуваня

Оброблення тіста. Оброблення пшеничного тіста включає розподіл його на шматки, округлення, попереднє розстоювання, формування тістових заготівок і остаточне розстоювання. Оброблення житнього тіста складається з етапів: розподіл його на шматки, формування тістових заготівок і остаточне розстоювання. Житнє тісто більш пластично, більш липке, тому для нього необхідна мінімальна механічна обробка. Пшеничне тісто унаслідок своєї пружності і порівняно невеликої адгезії (прилипання) повинне піддаватися більш інтенсивній механічній обробці під час оброблення.

Розподіл тіста на шматки забезпечує отримання заданої маси хліба.

Округлення шматків тіста. Цей процес необхідний для додання шматкам тіста кулястої форми. Округлення необхідне для згладжування нерівностей на поверхні шматків і створення плівки, яка перешкоджає виходу газів з тіста в процесі попереднього розстоювання. Наявність плівки дає рівномірну пористість м’якушці під час випікання.

Попереднє розстоювання. Це короткочасний процес відлежування шматків тіста протягом 5…8 хв за певних умов, у результаті якого ослаблюються внутрішні напруги, що виникли в тісті під час розподілу й округлення, і відновлюються частково зруйновані окремі ланки структурного каркаса клейковини.

Формування тістових заготівок. Це процес надання шматкам тіста форми, відповідної даному гатунку виробів.

Випічка

Випікання хліба. Зміни, що характеризують перехід тістової заготівки в процесі випікання в хліб, є результатом комплексу процесів — фізичних,

мікробіологічних, колоїдних і біохімічних. Але в основі всіх процесів знаходяться фізичні явища — прогрівання тіста що викликає зовнішній вологообмін між тістом — хлібом і пароповітряним середовищем пекарної камери та внутрішнім те-пломасообміном у тісто — хлібові.

Режими випікання. Режим випікання залежить від гатунку хліба, вигляду і маси виробу, якості тіста, властивостей борошна, конструкції печі. Вирішальний чинник — маса тістової заготівки. Тривалість випікання коливається від 8…12 хв для дрібноштучних виробів до 1 год для житнього тіста масою 1 кг. Для більшості пшеничних і житніх виробів режим випікання включає три періоди. У перший — випікання відбувається за високої відносної вологості (до 80%) і порівняно низької температури пароповітряного середовища пекарної камери (100… 120°С) і триває 2…З хв. За цей час тістова заготівка збільшується в об’ємі, а пара, конденсуючись, поліпшує стан її поверхні. Другий період проходить за високої температури і дещо зниженої вологості газового середовища. При цьому утворюється скориночка, закріплюються об’єм, форма виробів. Третій — характеризується менш інтенсивним підведенням тепла (180° С), що призводить до зниження упікання.

Упікання хліба. Упікання складає 6… 14% і залежить від форми хліба: у формового хліба воно менше ніж у подового

Упаковка та зберігання

Термін зберігання для дрібнозернистих продуктів становит 16 год., для хліба з пшеничного борошна — 24 год., з житнього — 36 год.

Основним процесом, що відбувається при зберіганні хліба, є черствіння. Воно зв’язано з ретрограда цією крохмалю, тобто його старінням. Частина зв’язаної вологи переходить у вільну форму, що переміщається до периферії виробу. Відбувається зволоження кірки хліба. Мікротріщини, що утворюються, сприяють подальшому видаленню вологи. Сама м’якушка стає крихкою. Упакування в поліетиленові плівки не охороняє від черствіння. Однак волога на поверхні виробу і, волога повітря в поліетиленовій плівці приходять у рівновагу, що дозволяє більш тривалий час зберігати хліб

Упаковане хлібобулочний виріб (згідно ГОСТ Р 51785 - 2001) - виріб, поміщене в ємність, вхідний отвір якої заварено, защемлено кліпсою або закрито замком, що забезпечує захист виробу від пошкоджень і втрат.Транспортне запаковування хлібобулочного виробу - упаковування його в ящики, короби або контейнери, що забезпечує транспортування вироби без пошкодження зовнішнього вигляду.Упаковка не тільки захищає і збільшує термін збереження виробів, але і дозволяє поліпшити санітарно-гігієнічні умови транспортування та реалізації в торговельній мережі, забезпечує рекламноінформаціонную функцію, тобто дає споживачеві відповідну інформацію про продукт (згідно ГОСТ Р 51074 - 97).Інформація про хлібобулочних виробах повинна містити такі дані;Хлібобулочні вироби упаковані, найменування продукту, найменування, місцезнаходження (адресу) виготовлювача, пакувальника, експортера, імпортера, найменування країни і місця походження, товарний знак виробника (за наявності), маса нетто, склад продукту, харчова цінність, вміст вітамінів, клітковини, харчових волокон та інших компонентів для спеціальних продуктів з урахуванням їх призначення, умови зберігання, дата виготовлення, термін зберігання, позначення нормативного або технічного документа, відповідно до яким виготовлений і може бути ідентифікований продукт, інформація про сертифікацію.В інформаційному листку, представленому в торговому залі, повинна міститися наступна інформація на хлібобулочні вироби неупаковані, найменування продукту, найменування та місцезнаходження (адресу) виготовлювача, маса нетто, склад продукту, харчова цінність, вміст вітамінів, клітковини, харчових волокон та інших компонентів для спеціальних продуктів з урахуванням їх призначення, умови зберігання, година і дата виготовлення, термін реалізації, термін придатності (для пирогів, пиріжків і пончиків), позначення нормативного або технічного документа, в сооветствіі з яким виготовлений і може бути ідентифікований продукт, інформація про сертифікацію.

Труднощі при пакуванні здобних хлібобулочних виробів обумовлені різноманітною формою, невеликою масою, необхідністю збереження чіткого малюнка на поверхні виробів, а також начинок і посипань. Деякі види здобних виробів у результаті зберігання в упакованому вигляді можуть втратити звичні для споживачів властивості і характерні особливості якості, властиві цим сортам. Наприклад, повидло може розтікатися, у обсипаних маком виробів мак може відокремитися від поверхні і т. д.Якщо упаковувати виріб в гарячому вигляді, то виділена при ос-тиваніі волога накопичується всередині упаковки, що призводить до намокання кірки і втрати товарного виду продукції. Крім того, можливо розтікання або відшаровування оздоблювального напівфабрикату і начинки.Пакування абсолютно холодного вироби також недоцільно, оскільки збільшується швидкість черствіння. Тому необхідно визначити оптимальний період охолодження даного здобного хлібобулочного виробу, щоб забезпечити збільшення тривалості його зберігання в упакованому вигляді. Здобні вироби мають, як правило, невелику масу (0,05 ... 0,2 кг), і їх охолодження відбувається швидко - протягом 25 ... 40 хв після виходу з печі, тому не завжди можливо організувати запаковування таких виробів в оптимальні терміни. рекомендації по виробництву упакованих хлібобулочних виробів викладені в спеціальних ТІ, розроблених. Для упаковування хлібобулочних виробів застосовують різні види матеріалів: папір (обгортковий, етикетковий, парафінована) і папір, дубльована поліетиленом або іншими матеріалами, целофанова, поліетиленова, поліпропіленова й комбіновані плівкові матеріали (плівка з двома шарами поліпропілену, поліпропілен-поліетиленова, поліетилен-целофановий та ін.)Знаходить застосування нова упаковка хлібобулочних виробів, в якій вони випікаються і зберігаються. Для цього використовуються термостійкі полімерні одношарові і багатошарові, а також паперові (двошарові) матеріали, наприклад поліетилентерефталатні плівка, спеціальний целофан типу Transpazit 325, Р 12 - Німеччина; двошаровий плівковий матеріал типу найлон 50 мкм, майлар 12,5 мм - США та інВсі пакувальні матеріали, використовувані для пакування хлібобулочних виробів, повинні бути дозволені органами Госкомсанепіднадзора, вони повинні бути нешкідливими, не реагувати з речовинами хліба, бути непроникними для пари і газів.Пакування виробів здійснюється відповідно до ТУ 9110-123 - 05747152 - 95 і ТУ 9113-122-05747152 - 95 на вироби хлібобулочні упаковані з пшеничного та житнього борошна та їх суміші.Основні види фігурних здобних виробів упаковують в термозварювальні плівки, які обертаються навколо вироби у вигляді рукава і потім зварюються в поздовжньому і поперечному напрямках. У цьому випадку використання звичайних плівок призводить до того, що упаковка займає об'єм, істотно перевершує обсяг продукту, особливо для виробів круглої форми і значної висоти. Цей недолік усувається при використанні термоусадочних плівок. Застосування термоусадочної плівки дає можливість автоматизувати заключні операції приготування здобних виробів, дозволяє створювати щільну упаковку на виробах будь-якої форми і здійснювати групову упаковку виробів.Дрібноштучні вироби - булочки ароматні, булочки Кунцевського та ін - можуть бути упаковані на різних пакувальних машинах по 2, 3 і 4 шт. в плівку харчову поліетиленову по ГОСТ 10354, у плівку харчову поліетиленову термоусадочну і папір з поліетиленовим покриттям. Маса одиниці упаковки 0,10; 0,12; 0,15; 0,18; 0,20; 0,24