Ескіз шліцьового з’єднання d-8×56×62×10

Рис. 5.2.

Ескіз шліцьового валу d-8×56×62a11×10k7

Рис.5.3.

Рис.5.3.

Ескіз

шліцьової втулки d-8×56×62H12×10D9

Рис.5.4.

Рис.5.4.

6.Шпонкове з'єднання

Задано діаметр валу Ø10мм, характер шпонкового з’єднання – щільне.

Для утворення різних посадок призматичних шпонок встановлено поля допусків на ширину “b” шпонок, пазів на валу і втулці.

6.1. За ГОСТ 23360-78 визначаємо номінальні розміри елементів шпонкового з’єднання, що рекомендується для валу Ø10мм ([3], с.235, табл. 4.64.):

ширина шпонки b=3мм;

висота шпонки h=3мм;

глибина пазу на валу t1=1,8мм;

глибина пазу у втулці t2=1,4мм.

6.2. Визначаємо поля допуску призматичної шпонки, що забезпечують щільний характер її з’єднання по ширині за ГОСТ 23360-78 ([3], с.237, табл. 4.65.):

ширина шпонки h9;

ширина пазу на валу P9;

ширина пазу у втулці P9.

6.3. Призначаємо рекомендовані поля допусків для інших не спряжених розмірів, ([3], с.238, табл. 4.66.):

висота шпонки h9;

глибина пазу на валу +0,1;

глибина пазу у втулці +0,1;

довжина шпонки h14;

довжина пазу під шпонку H15.

Довжину

шпонки та пазу під неї вибирають з

конструктивних міркувань з наведеного

ряду в ГОСТ 23360-78, ([3], с.236, табл. 4.64.),

визначаємо граничні розміри та допуски

елементів шпонкового з’єднання за ГОСТ

25347-82 і заносимо результати у таблицю

6.1.

6.4. Будуємо схему розташування полів допусків по ширині шпонки “b” (див. рис.6.1.).

6.5. Визначаємо параметри посадки:

Таблиця

6.1.

Граничні розміри та допуски елементів шпонкового з’єднання

|

Назва елементів з’єднання |

Номіналь-ний розмір |

Граничні відхилення |

Граничні розміри |

Допуск, мм | ||

|

верхнє |

нижнє |

Найбіль-ший |

Наймен-ший | |||

|

Ширина шпонки |

b=3h9 |

0 |

-0,025 |

3,0 |

2,975 |

0,025 |

|

Ширина пазу вала |

B=3P9 |

-0,006 |

-0,031 |

2,994 |

2,969 |

0,025 |

|

Ширина пазу втулки |

B=3P9 |

-0,006 |

-0,031 |

2,994 |

2,969 |

0,025 |

|

Висота шпонки |

h=3h9 |

0 |

-0,025 |

3,0 |

2,940 |

0,060 |

|

Глибина пазу вала |

t1=1,8+0,1 |

+0,1 |

0 |

1,9 |

1,8 |

0,1 |

|

Глибина пазу втулки |

t2=1,4+0,1 |

+0,1 |

0 |

1,5 |

1,4 |

0,1 |

|

Довжина шпонки |

l=25h14 |

0 |

-0,520 |

25,0 |

24,480 |

0,520 |

|

Довжина пазу під шпонки |

L=25H15 |

+0,840 |

0 |

25,840 |

25,0 |

0,840 |

для посадки шпонки у паз валу:

bmax=0 мм;

bmin=-0,025 мм;

Bmax(валу)=-0,006 мм;

Bmin(валу)=-0,031 мм;

Nmin=EI-es=-0,031-0=-0,031;

Smax=ES-ei=-0,006-(-0,025)=0,019мм;

для посадки шпонки у паз втулки:

Bmax(втулки)=-0,006 мм;

Bmin(втулки)=-0,031 мм;

Nmin=EI-es=-0,031-0=-0,031мм;

Smax=ES-ei=-0,006-(-0,025)=0,019мм.

Схема

розташування полів допусків по ширині

шпонки

Рис.6.1.

6.6. Креслимо ескіз шпонкового з’єднання (рис.6.2.).

Ескіз шпонкового з’єднання

Рис.6.2.

7. Зубчасті колеса

Вихідні дані: Механізм подачі металорізальних верстатів з циліндричними прямозубими колесами, (кут нахилу зубців β=0о); число зубців ведучого колеса z1=24; число зубців веденого колеса z2=80; модуль m=8мм; частота обертання n=8с-1.

7.1.Оскільки, задано механізм подачі металорізальних верстатів, то основним експлуатаційним показником є плавність роботи, тобто відсутність неузгодженості руху. У зв’язку з цим, за [3], с.329, табл.5.12, с.331, табл.5.13. вибираємо 7-му ступінь точності по плавності ходу. Також, передача повинна працювати безшумно і без вібрацій, що може досягатись при мінімальних похибках форми та взаємного розташування зубців, то вибираємо 7-му ступінь точності по повноті контакту. Кінематичну точність, тобто максимальну похибку кута повороту при зачепленні досліджуваного колеса з еталонним, беремо 7-ої ступені точності.

7.2. Вибір контрольованих параметрів і їх комплексів, а також метод контролю повинен забезпечувати високу якість зубчастих коліс при мінімальних витратах часу на контроль. Безпосередній контроль зубчастих коліс і, головне, передач за окремими елементами і показниками збільшує кількість контрольних операцій, потребує перевірки всіх виготовлюваних зубчатих коліс. Тому для перевірки краще використовувати комплексні, а не елементні показники ([3], с.313-314, 326), оскільки комплексні показники дають сумарну похибку зубчастого колеса або передачі, а елементні показники характеризують похибки окремих параметрів, які взаємодіючи між собою, можуть компенсуватись або підсилюватися. Для контролю плавності роботи зубчастого колеса за рекомендаціями [3], с.313, с.314 табл.5.4. найбільш раціонально вибрати комплексний показник fi. Допуск fi – це найбільша місцева кінематична похибка зубчастого колеса, тобто найбільша різниця між місцевими сусідніми граничними значеннями кінематичної точності зубчатого колеса за один оберт.

7.3. За ГОСТ 16532-70 виконуємо розрахунок основних геометричних параметрів зубчатої передачі, оскільки надалі при виборі допусків на ті чи інші контрольовані параметри робочого креслення зубчастого колеса будуть необхідні.

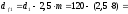

7.3.1. Коловий крок:

25,133мм.

25,133мм.

7.3.2. Ділильний діаметр:

120мм;

120мм;

400мм.

400мм.

7.3.3. Діаметр вершин зубців:

136мм;

136мм;

416мм.

416мм.

7.3.4. Діаметр западин зубців:

100мм;

100мм;

380мм.

380мм.

7.3.5. Висота зуба:

h=2,25· 18мм.

18мм.

7.3.6. Висота головки зуба:

ha= 8,0мм;

8,0мм;

7.3.7. Висота ніжки зуба:

10мм.

10мм.

7.3.8. Радіальний зазор:

I=0,25 2мм.

2мм.

7.3.9. Колова товщина зуба:

St= 12,566мм.

12,566мм.

7.3.10. Міжосьова відстань:

260мм.

260мм.

7.3.11. Ширина зубчатого вінця:

b=ψa·aW: ψa=0,2…0,63;

ψa≤ 0,461.

0,461.

Із ряду стандартних значень (0,2; 0,25; 0,3; 0,36; 0,4; 0,5; 0,56; 0,6; 0,63) приймаємо ψa=0,5. Отже, ширина вінця:

b=0,5∙260=130мм.

Приймаємо b=130мм.

7.4. За ГОСТ 1643-81 (СТ СЭВ 641-77) вибираємо допуски на контрольовані параметри.

7.4.1. Допуск на радіальне биття зубчастого вінця Fr, ([3], с.317 табл.5.7.):

Fr1=45мкм;

Fr2=63мкм.

7.4.2. Допуски на накопичену похибку кроку зубчастого колеса Fp та на накопичену похибку k кроків Fpk ([3], с.319 табл.5.8.):

Fp1 або Fpk1=63мкм;

Fp2

або Fpk2=90мкм.

7.4.3.

Допуск на місцеву кінематичну похибку

передачі приймаємо за [3], с.322 табл.5.9.,

прим. 3;

'=1,25

'=1,25 ';

';

'

вибираємо за [3], с.321 табл.5.9.;

'

вибираємо за [3], с.321 табл.5.9.;

'=1,25·36=45мкм;

'=1,25·36=45мкм;

'=1,25·40=50мкм.

'=1,25·40=50мкм.

7.4.4.

Похибка кроку

(кінематична похибка колеса при його

обертанні на один номінальний крок). На

цей параметр встановлений допуск –

граничне відхилення

(кінематична похибка колеса при його

обертанні на один номінальний крок). На

цей параметр встановлений допуск –

граничне відхилення і визначається за [3], с.321 табл.5.9.:

і визначається за [3], с.321 табл.5.9.:

±20мкм;

±20мкм;

±22мкм.

±22мкм.

Похибка

профілю зуба

,

для якої встановлений допуск

,

для якої встановлений допуск визначається за [3], с.321 табл.5.9.:

визначається за [3], с.321 табл.5.9.:

17мкм;

17мкм;

19мкм.

19мкм.

7.4.5. Показники контакту зубців встановлюємо за [3], с.323-324 табл.5.10.:

сумарна пляма контакту – по висоті зуба не менше 45%, по довжині зуба не менше 60%;

допуск

на непаралельність

осей – 20мкм;

осей – 20мкм;

допуск

на перекіс

осей – 10мкм;

осей – 10мкм;

допуск на напрямок зуба Fβ – 20мкм.

7.4.6.

Боковий зазор не залежить від точності

зубообробки і визначається в основному

величиною міжосьової відстані передачі

і товщиною зубців коліс, ([3], с.310.). Тому

показник бокового гарантованого зазору

вибираємо за [3], с.335 табл.5.16; для передачі

з нерегульованим розташуванням осей:

для класу IV

спряження С,

вид бокового зазору с.

Відхилення міжосьової відстані

,

та величину гарантованого бокового

зазоруin

min,

які вибираємо за [3], с.336 табл.5.17.:

,

та величину гарантованого бокового

зазоруin

min,

які вибираємо за [3], с.336 табл.5.17.:

=±60мкм;

=±60мкм;

in min=130мкм.

7.4.7.

Найменше додаткове зміщення вихідного

контуру за [3], с.338 табл.5.18.: - - ,

+

,

+ =100мкм

– для шестерні, 160мкм – для колеса.

=100мкм

– для шестерні, 160мкм – для колеса.

Допуск на зміщення вихідного контуру ТН1=120мкм, ТН2=180мкм [3], с.339 табл.5.19.

У якості параметра для контролю розраховуємо довжину загальної нормалі EWmS, ТWm і записуємо у таблицю на робочому кресленні.

Найменше відхилення середньої довжини загальної нормалі EWm1=-(70+11)=-81мкм; EWm2=-(110+18)=-128мкм, ([3], с.342-343, табл.5.20).

Допуски на середню довжину загальної нормалі TWm та на довжину загальної нормалі TW вибираємо за [3], с.345 табл.5.21: TWm1=60мкм; TWm2=90мкм, TW1=80мкм, TW2=120мкм.

Найменше відхилення товщини зуба EcS вибираємо за [3], с.346-347, табл.5.22:

EcS1=70мкм, EcS2=120мкм.

Допуск на товщину зуба ТС1=90мкм, ТС2=140мкм.

7.4.8.

Вибір контрольного приладу залежить

від основного комплексного показника

норм точності, типу виробництва, розмірів

зубчастих коліс, методу зубообробки.

При виборі методу контролю краще приймати

такий, який у найбільшій мірі наближається

до умов експлуатації передачі.

Відхилення зовнішнього діаметру вибираємо в залежності від того, чи використовується він як база для перевірки зубчастого колеса при зубонарізанні або для контролю розмірів зуба. Визначаємо допуск на радіальне биття зовнішнього циліндру заготовки під нарізання зубців ([3], с.354 табл.5.26):

Fda1=0,6Fr1=0,6·45=27мкм;

Fda2=0,6Fr2=0,6·63=37,8≈38мкм.

Допуск на торцеве биття базового торця визначаємо за [3], с.355 табл.5.27):

FT1=8· =8·

=8· =9,6мкм;

приймаємо FT1=10мкм;

=9,6мкм;

приймаємо FT1=10мкм;

FT2=8· =8·

=8· =32мкм;

приймаємо FT2=35мкм.

=32мкм;

приймаємо FT2=35мкм.

Призначені відхилення проставляємо на кресленні зубчастого колеса.

За [3], с.360-361, табл.5.30 розраховуємо значення довжини загальної нормалі W.

W1'=7,71645 при zn=3;

W1=

W1'∙m=7,71645∙8= ;

;

W2'=26,21352;

W2=

W2'∙m=26,21352∙8= .

.

Умовне позначення точності зубчастого колеса 7-С, яке означає, що для передачі з прямозубими колесами прийняті ступені точності: по нормам кінематичної точності – 7-ма, по нормам плавності роботи – 7-ма, по повноті контакту – 7-ма, вид спряження – С, допуск на боковий зазор – с, клас відхилення міжцентрової віддалі відповідає виду спряження, тобто IV.