3-8

.docСталь, как и большинство металлов, имеет кристаллическую структуру. Это означает, что атомы, составляющие кристалл располагаются друг относительно друга в определенной последовательности, образуя симметричную пространственную решетку. Любое отклонение атомов от идеальности является дефектом кристаллической решетки.

Структура стали зависит от температуры при ее выплавке. Fe (железо) имеет температуру плавления 1535°C. При увеличении содержания углерода температура плавления сплава понижается. При С=0,2% температура плавления уменьшается до 1520°с. Сначала образуются кристаллы чистого железа – феррита, которые обогащаются углеродом и при t=1490°С вся сталь переходит в твердый раствор углерода в железе называемый аустенитом, в котором углерод расположен в центре кубической решетки. Аустенит сохраняется до t=900°С, после чего происходит его распад и образуется феррит. Распад аустенита продолжается до t=700°Сс, выделившийся углерод вступает в химическую реакцию с железом, образуя карбид железа Fe3C - цементит. При более низких температурах сталь состоит из цементита и феррита. Феррит мягок и пластичен, цементит тверд и хрупок.

Прочность стали зависит от содержания углерода. Однако углерод снижает пластичность и свариваемость, для арматурной стали его содержание ограничивают от 0,25 до 0,35%.

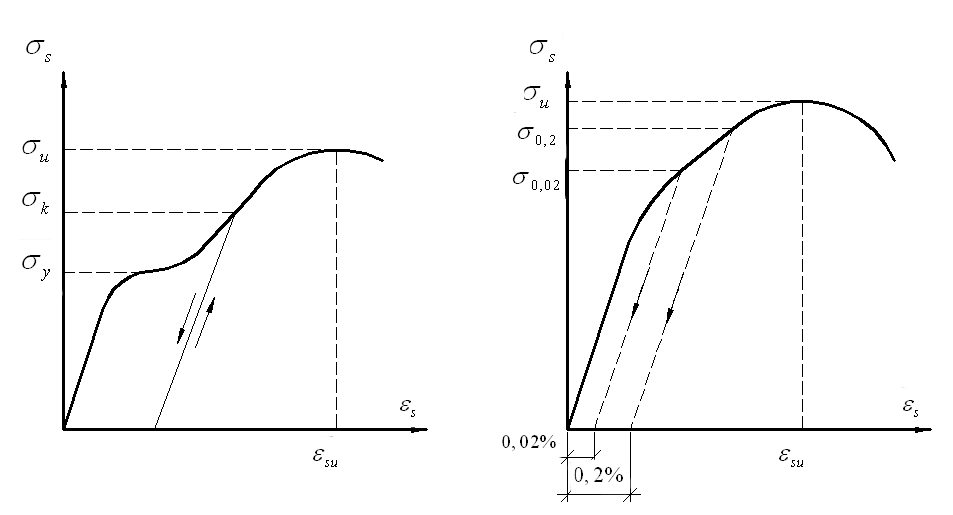

Прочность и деформативность арматурной стали – характеризуется диаграммой δ-ε, которая имеет различный вид для различных сталей. Для многих горячекатаных сталей характерно наличие на диаграмме участка линейной работы (упругой работы) и четко выраженной площадки текучести, длина которой зависит от структуры стали. Для высокопрочных сталей четкий предел текучести и предел упругости не наблюдается, поэтому пользуются понятием условных пределов.

Рис. 13. Диаграммы σs – εs при растяжении для арматурной стали:

а – мягкая малоуглеродистая сталь с площадкой текучести;

б – высокопрочная, легированная сталь с условным пределом текучести.

За условный предел упругости принимают напряжения, при которых возникают начальные остаточные относительные деформации, составляющие 0,02% участка образца, равного базе измерения.

За условный предел текучести принимают напряжения, при которых образец впервые получает значительные деформации без заметного увеличения нагрузки, то есть напряжение, при котором остаточные деформации составляют 0,2%.

Под временным сопротивлением понимают напряжения, отвечающей максимальной нагрузке, предшествующей разрушению. После достижения напряжений, соответствующих временному сопротивлению нагрузка начинает падать вследствие образования шейки и продолжает снижаться вплоть до разрушения – разрыва. Напряжения, приходящиеся на единицу площади шейки (действительные напряжения) растут до самого разрыва. Временное сопротивление определяется как отношение усилия к площади недеформированного образца. Действительное сопротивление может быть в два и более раза выше временного сопротивления.

Текучесть арматурных сталей связывают с быстрым движением (скольжением) дислокаций – дефектов кристаллов, представляющих собой линию, вблизи которой нарушено характерное расположение атомных плоскостей. Дислокация – упругие искажения структуры кристалла, обладающие собственными полями напряжений, под действием внешних нагрузок приходят в движение, проявляющиеся во взаимном смещении (проскальзывании) атомных плоскостей – элементарные акты пластической деформации. С ростом пластической деформации число дислокаций растет, их поля напряжении перекрываются и скольжение затрудняется. Это явление называют вторичным упрочнением, которое наступает после состояния текучести.

Значения условных и физических пределов текучести определяют испытаниями. Если напряжения арматуры с развитой площадкой текучести достигают предела текучести, то при дальнейшем незначительном увеличении нагрузки в растянутой зоне бетона раскрываются недопустимо большие трещины, сопротивление сжатой зоны исчерпывается и конструкция разрушается. При этом максимальное напряжение в арматурном стержне, то есть временное сопротивление, не достигается. При использовании стали без площадки текучести интенсивное развитие трещин при слабо увеличивающейся нагрузке быстро прекращается и разрушение происходит при работе стали на ветви упрочнения (то есть в интервале от предела текучести до временного сопротивления).

Упругие свойства сталей характеризуется условным модулем упругости, определяемым как приращение напряжений от 15% до 40% (или от 10% до 35%) временного сопротивления к относительному удлинению в том же интервале.

Особое значение имеют пластические свойства арматурных сталей, так как их ухудшение может привести к хрупкому (внезапному) разрыву под нагрузкой, чрезмерных потерь, хрупкого излома в местах перегиба. В сейсмических районах пластические свойства арматуры играют особую роль, так как высокая пластичность создает благоприятные условия для перераспределения усилий.

Полное относительное удлинение – это изменение расчетной длины, в пределах которой произошел разрыв, а относительное равномерное удлинение – это изменения расчетной длины указанного образца, не включая место разрыва.

Относительное удлинение после разрыва для мягких сталей составляет 14…25%, для высокопрочных – 3…8%.

Стальной арматуре, как и бетону, присущи свойства ползучести и релаксации напряжений (их природа в арматурной стали отличается от бетона).

Ползучесть и релаксация напряжений в арматурной стали связывают с процессами диффузионного характера – движением дислокаций в поле действия некоторых противодействующих сил и индивидуально направленными перемещениями точечных дефектов в виде вакансий (незанятых узлов решетки) и атомов внедрения (атомов между узлами). То есть – так же имеются деформации, но развивающиеся медленно во времени.

Уровень релаксации напряжений зависит от: механических характеристик стали, химического состава и структуры, технологии изготовления и условий эксплуатации. Большое влияние оказывают начальные напряжения, чем они выше, тем выше релаксация. Особенно интенсивно релаксация напряжений протекает в течение нескольких часов, далее затухает. При повышении температуры сопротивление атомов перемещению снижается, следовательно релаксация увеличивается.

Важной характеристикой является свариваемость, которая зависит от химического состава и способа выплавки, диаметра и технологии сварки.

Легирующие добавки

Для повышения прочности арматурной стали и уменьшения относительного удлинения вводятся помимо углерода Mn; Si; Cr; Ni; Zn; Ti. Марганец (Mn) повышает прочность без снижения пластичности, кремний (Si) позволяет получить мелкозернистую структуру, улучшает прочность, но существенно ухудшает свариваемость и стойкость против коррозии.Как правило, легирующие добавки составляют 0,6…1,6% в составе стали.

5 Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

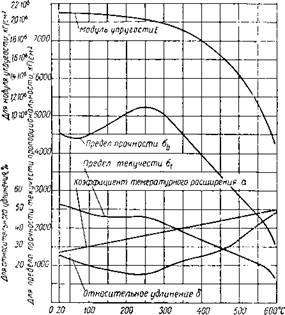

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С [2].

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подо-

21

грева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

|

Фиг. 9. Зависимость механических свойств стали от температуры. |

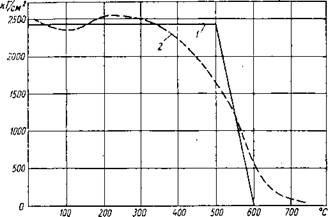

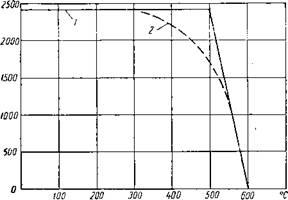

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

|

Фиг. 10. Зависимость предела текучести аг стали |

от температуры:

|

1 — схематизированная диаграмма; 2 — действительная диаграмма. бгшКГ/СМ>

Фиг. 11. Условная зависимость предела текучести стали от температуры: 1 — схематизированная диаграмма; 2 — условная диаграмма. |

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

|

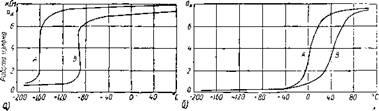

Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы. |

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

6 При работе стали в упругой стадии повторное загружение не отражается на работе материала, т.к. упругие деформации обратимы. В упругопластической области возникает наклеп. Область упругой работы увеличивается, а пластичность падает, сталь становится более хрупкой.

Многократное (миллионы раз) повторное нагружение может привести к разрушению при напряжениях меньше, чем σu и даже предел текучести. Это явление называется усталостью металла, а разрушение – усталостным. Способноть металла сопротивляться усталост-ному разрушению называют выносливостью, а напряже-ние, при котором происходит разрушение – вибрационной прочностью sвб.

Снижение прочности (усталостное разрушение) происходит за счет скопления дислокаций в структуре металла в одном месте, при этом создается очаг зарож-дения трещины. При последующих нагружениях дефор-мации в поврежденном месте нарастают. Линии разгрузки не совпадают с линиями нагрузки образуя петли гистерезиса. В месте образования трещины металл как бы перетирается, образуя гладкие истертые поверхности, а затем трещина быстро развивается и происходит разрыв. Таким образом, поверхность излома имеет две характерные области – гладкую истертую и зернистую, а процесс усталостного разрушения проходит три стадии: циклическое нагружение до образования трещины, рост трещины и хрупкий излом.

Вибрационная прочность зависит от числа циклов нагружения n (рис. 1.23) и вида нагружения, который характеризуетсякоэффициентом ассиметрии:

r = smin / smax

При большом числе циклов кривая вибрационной прочности (кривая Веллера) асимптотично приближается к некоторому пределу, называеомому пределом выносливости (усталости) (рис. 1.23, кривая 1).

При 2 млн. циклов вибрационная прочность мало отличается от предела усталости, поэтому испитания для определения предела выносливости стали прозводиться обычно на базе 2 млн. циклов нагружения.

Алюминиевые сплавы не имеют предела усталости и их вибрационная прочность при увеличении числа цик-лов постоянно снижается (рис. 1.23, кривая 2).

При изменении ρ от +1 до –1 усталостная проч-ность падает. Для низколегированной стали при ρ = 0 предел усталости равен пределу текучести, а при ρ = –1 примерно 0,6∙σy

При преобладании сжатия предел выносливости выше.

Если циклические напряжения превышают предел текучести, то разрушение может произойти и при числе циклов порядка нескольких тысяч. Такое разрушение называют малоцикловой усталостью. Оно характерно для листовых конструкций резервуаров, газгольдеров и т.п., испытывающих периодическое нагружение при заполнении и разгрузке, при опорожнении и при снятии внутреннего давления.

Повысить усталостную прочность можно путем снижения концентраторов напряжений (механическая обработка кромок, зачистка швов, обеспечение плавного изменения сечений и т.д.); создания в местах концентрации напряжений сжатия, например, с помощью нагревания мест концентрации, предварительной вытяжкой конструкций, например, обкаткой подкрановых балок кранами с допустимой перегрузкой и т.д.

7 Приборы неразрушающего контроля (ПНК) - условно принятый в технической литературе термин, включающий в себя приборы для толщинометрии и дефектоскопии покрытий и материалов, для определения твердости и прочностиматериалов, а также ряд других характеристик. Измерения вышеназванных параметров производятся различными методами: ультразвуковым (УЗ), рентгенографическим, вихретоковым, ударно-импульсным, упругого отскока, пластической деформации, магнитным, магнитопорошковым, термографическим, оптическим, импедансным, а также рядом других менее распространенных методов.

Само название метода, по-видимому, происходит от принятого в зарубежной литературе термина "non-destructive testing" (NDT), также периодически встречающегося в отечественной технической литературе.

Наибольшее распространение методы НК получили в области дефектоскопии металлов и изделий из твердых пластмасс. По этому вопросу выпущено огромное количество литературы, проводятся сотни исследований и экспериментов. Но в данной статье мы рассмотрим использование методов и средств НК применительно к изделиям и сооружениям из искусственного камня или, другими словами, бетонов.

Параметрами, подвергаемыми неразрушающему контролю в бетонах, являются прочность, величина защитного слоя, влажность, морозоустойчивость, влагонепроницаемость и ряд других. При производстве ЖБИ также контролируют натяжение арматуры и величину вибрации при уплотнении бетонной смеси. Но основным контролируемым параметром для бетонов является прочность на сжатие.

Прочность - свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами (стесненная усадка, неравномерное нагревание и т. п.)

Существует несколько методов испытания бетонов на прочность:

-

Метод стандартных образцов. Как правило, изготавливают образцы кубической формы, иногда - цилиндрической. Образцы для испытаний изготавливают из проб бетонной смеси, применяемой при изготовлении контролируемого изделия. Пробы берут из одного замеса или из одного кузова автомобиля, перевозящего бетонную смесь. Образцы, изготовленные из бетонной смеси, испытывают через 28 суток после изготовления. Образцы устанавливают в пресс и нагружают его непрерывно и равномерно до разрушения образца. Разрушающая нагрузка фиксируется и затем по ней рассчитывают прочность бетона.

-

Использование выбуренных из конструкции кернов, которые затем испытывают подобно стандартным образцам под прессом. Бетон кернов полностью соответствует реальному материалу конструкции. Однако сложность отбора образцов-кернов, высокая трудоемкость и стоимость выбуривания кернов, опасность нарушения целостности конструкции, возможное нарушение структуры керна при выбуривании и обработке торцов, - все это во многих случаях ограничивает использование этого метода.

-

Методы неразрушающего контроля. Основное отличие метода от двух предыдущих состоит в том, что при использовании этого метода непосредственно измеряемой величиной является не прочность, а какой-либо физический показатель, связанный с измеряемой величиной корреляционной зависимостью.

Корреляционной называется зависимость, в которой каждому значению измеряемой величины может соответствовать несколько значений искомой величины. Другими словами, на соотношение измеряемый показатель - показания прибора (прочность) оказывают влияние несколько свойств материала, не все из которых поддаются четкой и однозначной математической, а, следовательно, и приборной интерпретации.

Для установления этой корреляционной зависимости, а, значит, и для определения прочности бетона предварительно устанавливают градуировочную (тарировочную) зависимость между прочностью бетона и косвенной характеристикой. Градуировочную зависимость устанавливают для бетонов одного проектного возраста и приготовленных из одинаковых материалов по результатам испытаний на прочность образцов-кубов. Итак, все методы неразрушающего контроля прочности бетона требуют построения индивидуальных градуировочных зависимостей по результатам испытаний стандартных образцов-кубов, изготовленных из бетона такого же состава и возраста, что и испытываемый образец.

На точность измерения прочности при измерении неразрушающими методами могут оказывать влияние такие факторы как: тип цемента, состав цемента, тип заполнителя, условия твердения, возраст бетона, влажность и температура поверхности, тип поверхности, карбонизация поверхностного слоя бетона и еще ряд других менее значимых факторов.

Далеко не все из перечисленных факторов можно учесть при построении градуировочной зависимости. Поэтому такие факторы нужно учитывать при разработке методики измерений на конкретный объект тестирования.

Основных методов НК, основанных на построении индивидуальных градуировочных зависимостей, несколько:

-

Метод пластической деформации основан на измерении размеров отпечатка, который остался на поверхности бетона после соударения с ней стального шарика. Метод устаревший, но до сих пор его используют из-за дешевизны оборудования. Наиболее широко для таких испытаний используют молоток Кашкарова.

-

Метод упругого отскока заключается в измерении величины обратного отскока ударника при соударении с поверхностью бетона. Типичным представителем приборов для испытаний по этому методу является склерометр Шмидта и его многочисленные аналоги. Метод упругого отскока, как и метод пластической деформации, основан на измерении поверхностной твердости бетона.

-

Метод ударного импульса заключается в регистрации энергии удара, возникающей в момент соударения бойка с поверхностью бетона. В России этот метод, пожалуй, больше всего распространен. Типичные представители приборного ряда для испытаний этим методом - семейство приборов ИПС, выпускаемых "СКБ "Стройприбор"" г.Челябинск и приборы ОНИКС, выпускаемые "НПП "Интерприбор"" г. Челябинск.

-

Метод отрыва со скалыванием и скалывания ребра конструкции заключается в регистрации усилия, необходимого для скалывания участка бетона на ребре конструкции, либо местного разрушения бетона при вырыве из него анкерного устройства.

Это самые точные из методов НК прочности, поскольку для них допускается использовать универсальную градуировочную зависимость, в которой изменяются всего два параметра: 1) крупность заполнителя, которую принимают равной 1 при крупности менее 50 мм и 1,1 при крупности более 50 мм; 2) тип бетона - тяжелый либо легкий.

К недостаткам этого метода следует отнести его высокую трудоемкость и невозможность его использования в густоармированных участках, а также то, что он частично повреждает поверхность конструкции.

Наиболее широко в настоящее время используются приборы серии ПОС, выпускаемые "СКБ "Стройприбор"" г.Челябинск. Также до сих пор применяют приборы ГПНВ и ГПНС.

-

Метод отрыва стальных дисков заключается в регистрации напряжения, необходимого для местного разрушения бетона при отрыве от него металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска. В настоящее время метод используется крайне редко.

-

Ультразвуковой метод заключается в регистрации скорости прохождения УЗ волн. По технике проведения испытаний можно выделить сквозное УЗ прозвучивание, когда датчики располагают с разных сторон тестируемого образца, и поверхностное прозвучивание, когда датчики расположены с одной стороны.

Метод сквозного УЗ прозвучивания позволяет, в отличие от всех остальных методов НК прочности, контролировать прочность не только в приповерхностных слоях бетона, но и прочность тела бетона конструкции.

Наиболее широко распространенные приборы, реализующие этот метод - УК1401 производства "Акустические Контрольные Системы" г. Москва, семейство приборов Пульсар - "НПП "Интерприбор" г.Челябинск, Бетон-32 - ЗАО "Интротест", УК-14П и ряд других.

Современная приборная база НК существенно отличается от рекомендуемой авторами ГОСТов и многочисленных исследований, проведенных в 80-х годах прошлого века. С начала 90-х годов прошлого столетия активно ведется разработка и производство приборов НК нового поколения с применением электроники и микропроцессорной техники, наращиваются их функциональные возможности. Методики же контроля, разработанные авторами ГОСТ 22690, не претерпели существенных изменений и остаются основой развития средств НК в отрасли.

До недавнего времени испытания бетонов на прочность проводили только заводы ЖБИ да несколько лабораторий при профильных институтах, таких как НИИЖБ. В последнее время в связи с бурным развитием строительства зданий и сооружений из монолитного железобетона и участившимися случаями разрушений зданий, вызванных недостаточным контролем над их состоянием, наблюдается большой интерес к средствам и методам для такого контроля. Причем, интерес этот проявляют не только потребители, но и производители такого оборудования, а также специализированные лаборатории, призванные разрабатывать новые и совершенствовать существующие методики.

Сложившаяся ситуация вполне экономически объяснима. Потребители хотят получить современный, простой и надежный в эксплуатации прибор; производители, почувствовав значительное увеличение спроса, стремятся реализовать как можно большее количество приборов; лаборатории по заказам как производителей, так и потребителей разрабатывают новые методики контроля, являющиеся дополнениями к существующей нормативной базе (ГОСТам).

В настоящем сложилась интересная ситуация: существующие ГОСТы содержат устаревшие требования как к самым методам контроля, так и приборным средствам, на которые ссылаются ГОСТы. Дело в том, что существующие ГОСТы разрабатывались в период, когда основой строительства являлся сборный железобетон. Поэтому они основывались на методиках, предназначенных, в основном, для НК при производстве сборных ЖБИ. Вопросы же контроля монолитного железобетона рассмотрены очень слабо.

Так, например, по ГОСТ 17624-86 применение способа поверхностного прозвучивания при ультразвуковом методе контроля прочности бетона не допускается. Разрешается только сквозное прозвучивание. Однако использование метода сквозного прозвучивания на реальных объектах крайне затруднено, очень сложно обеспечить приемлемую степень соосности приемного и передающего УЗ преобразователя, которые должны быть расположены с разных сторон конструкции. Зачастую негде провести длинный провод к преобразователю, да и потери энергии в длинных проводах будут крайне велики, чтобы результаты измерений можно было считать достоверными.

Еще пример: в соответствии с ГОСТ 18105-86 при изготовлении монолитных конструкций контроль прочности бетона должен вестись на заводах ЖБИ. В соответствии с этим ГОСТ прочность бетона регулируется в зависимости от значения коэффициента вариации: чем ниже значение коэффициента вариации, тем меньше может быть значение средней прочности. При этом надежность конструкции не уменьшается, так как расчетное значение прочности не изменяется.

Такой подход оправдывает себя для ЖБИ, изготовление которых территориально совмещено с изготовлением бетонной смеси. При возведении же монолитных конструкций процесс бетонирования отделен от процесса изготовления бетонной смеси пространством и временем. А, следовательно, свойства бетонной смеси на стройплощадке могут отличаться от свойств на заводе. И, кроме того, одна строительная площадка может иметь разных поставщиков бетонных смесей, которые могут отличаться друг от друга значениями коэффициента вариации.