1 Технология производства дСтП

Технологический процесс изготовления плит состоит из ряда технологических операций. Число операций изменяется по числу и составу операций, по очередности их выполнения, зависит от вида сырья, конструкции плит, оборудования, транспортных путей, доставки сырья и отправки готовых плит потребителям и других факторов[3].

Технологический процесс состоит из следующих операций:

- подготовкадревесного сырья;

- подача и разделка древесного сырья;

- измельчение и сортировка щепы;

- изготовление древесных частиц;

- сушка древесных частиц;

- сортировка древесных частиц и измельчение крупной фракции;

- приготовление связующего;

- смешивание древесных частиц со связующим;

- формирование стружечного ковра и разделение его на пакеты;

- подпрессовка стружечного пакета;

- прессование древесностружечных плит;

- охлаждение, выдержка и обрезка ДСтП;

- шлифование и сортирование;

- укладка и хранение плит.

Подготовка сырья включает: поставку сырья в виде круглых сортиментов, технологической щепы, отходов; выгрузку сырья с использованием кранов, элеваторов и конвейеров; учет сырья по количеству и качеству. Подача сырья в производство и разделка древесного сырья включают: проверку сырья на наличие в нем металлических и минеральных включений и их удаление; разделку сырья на мерные отрезки, то есть распиливание для подготовки к переработке на стружечных станках с ножевым валом, а также разделку длинного и с кривизной сырья для переработки в щепу на рубительных машинах[3].

После смешивания древесных частиц каждого из слоев со связующимвыполняют следующие операции:

- распределение стружки по машинам формирующей станции;

- формирование пакетов;

- подпрессовка стружечного пакета;

- контрольное взвешивание пакетов (брикетов);

- прессование плит;

- отделение плит от поддонов;

- возврат и охлаждение поддонов;

- кондиционирование плит;

- обрезку ДСтП;

-шлифование;

- сортировку плит.

1.1 Определение годового расчетного фонда рабочего времени цеха

Объем выпускаемой продукции определяется по производственной мощности цеха. Производственная мощность определяется по головному агрегату. В производстве древесных плит головным агрегатом является горячий гидравлический пресс.

Годовая мощность определяется по формуле:

М=Пч×Тэф, (1.1)

где: Пч – часовая производительность головного агрегата;

Тэф – фонд эффективного машинного времени.

М = 11,69×7272 =85009,68 м3/год

Годовой фонд времени работы цеха по производству ДСтП приведен в таблице 2.

Таблица 2

Годовой расчетный фонд рабочего времени цеха ДСтП

|

Режим |

Количество дней |

|

При производстве ДСтП | |

|

Число календарных дней |

365 |

|

Праздничные дни |

9 |

|

Капитальный ремонт |

20 |

|

Профилактика |

33 |

|

Итого нерабочих дней |

62 |

|

Приведенные рабочие дни |

303 |

|

Число смен |

3 |

|

Рабочее время |

8 |

|

Эффективный годовой фонд рабочего времени |

7272 |

1.2 Производственно-технические показатели

Таблица 3

Производственно-технические показатели

|

Показатели |

Единицы измерения |

Обозначение |

Форма расчетов |

Показатель расчетов |

|

1 |

2 |

3 |

4 |

5 |

|

Марка плиты |

|

Р2 |

|

|

|

Размеры готовых плит: длина ширина толщина |

м м м |

L B H |

|

2,5 1,25 0,016 |

|

Площадь одной плиты |

м2 |

S |

S=L×B |

3,125 |

|

Объем одной плиты |

м3 |

V |

V=LBН |

0,05 |

|

Количество плит в 1м3 |

шт/м3 |

N |

N=1/V |

20 |

Продолжение таблицы 3

|

1 |

2 |

3 |

4 |

5 |

|

Площадь плит в 1м3 |

м2/м3 |

S* |

S*=S×N |

20 |

|

Плотность готовых плит |

кг/м3 |

ρ |

|

650 |

|

Масса одной плиты |

кг/шт |

G |

G=ρ×V |

32,5 |

|

Масса 1м2 плиты |

кг/м2 |

g |

g=G/S* |

10,4 |

|

Годовая программа |

м3/год |

Qг |

|

85000 |

|

Требуемая часовая производительность цеха |

м3/час |

А |

А=Qг/Тэф |

11,69 |

1.3 Расчет годовой программы

Расчетный фонд времени работы головного агрегата по различным техническим и организационным причинам полностью не используется, поэтому вводится коэффициент использования оборудования Ки равный 0,85.

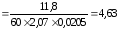

Часовая производительность головного агрегата (пресса) выражается следующей формулой:

Пч=(60×S×n×Ки×Кф×l×b)/τц, (1.2)

τц = τпр+τвсп, (1.3)

где: 60 – число минут в ч;

S – толщина готовой плиты;

n – число этажей пресса;

Кф– коэффициент, учитывающий потери плит, связанный с физико- механическими испытаниями для ДСтПКф= 0,997;

l – длина готовой плиты после обрезки;

b–ширина готовой плиты после обрезки;

–продолжительность

полного цикла прессования, мин.

–продолжительность

полного цикла прессования, мин.

Пч=(60×0,019×16×0,85×0,997×2,8×2,07)/7,535=11,8 м3/ч

τц =4,725+1,475 =6,2 мин

Продолжительность прессования τпр,определяется по формуле:

τпр=τуд×(S+∆S),мин (1.4)

где: τуд – удельная продолжительность прессования в минутах на 1 мм толщины получаемой в прессе плиты – 0,26(таблица 4);

S – толщина готовой плиты, мм;

∆S – припуск толщины плиты на шлифование, принимаем1,5 мм – при периодическом прессовании.

=0,27×(16+1,5)=4,725

мин

=0,27×(16+1,5)=4,725

мин

Таблица 4

Удельная продолжительность горячего прессования ДСтП

|

Температура плит пресса, 0C |

Удельная продолжительность прессования, мин/мм при плотности плит, кг/м3 | |

|

650 |

700 | |

|

Трехслойные плиты | ||

|

180 |

0,26 |

0,28 |

1.4 Расчет условной продукции

Расчет условной продукции ведется по формуле:

Qусл = Кусл×Qг, (1.5)

где: Qусл – программа условной продукции (валового выпуска);

Qг – годовая программа валового выпуска продукции цеха (по заданию 100000 м3/год);

Кусл– коэффициент пересчета фактического объема ДСтП в условный (таблица 5).

Qусл = 1,14×85000 = 96900 м3/год

Таблица 5

Коэффициент перерасчета в условную продукцию

|

Толщина плит, мм |

10 |

13 |

15 |

16 |

19 |

22 |

25 |

|

Коэффициент пересчета, Кусл |

1,5 |

1,36 |

1,21 |

1,14 |

1 |

0,88 |

0,8 |

1.5 Расчет расхода сырья и материалов

1.5.1 Характеристика сырья

Данные для расчета: породный состав, способ прессования, плотность плиты, влажность сырой стружки, указываются в задании.

Влажность сырой стружки Wстр= 85%.

Влажность готовых плит Wпл= 8±2% .

Влажность сухой стружки при бесподдонном прессовании принимается:

-для наружного слоя Wн= 3-5%;

-для внутреннего слоя Wв= 1-3%.

При поддонном прессовании влажность сухой стружки для соответствующих слоев принимается на 1-2% больше, чем при бесподдонном прессовании.

Распределение плотности по толщине ДСтП принимается:

ρн= 1,15÷1,2×ρ, (1.6)

ρв= 0,85÷0,95×ρ, (1.7)

где: ρ – плотность ДСтП.

ρн = 0,9×650=585 кг/м3

ρв = 1,2×650=780 кг/м3

Таблица 6

Распределение слоев по толщине

|

Толщина, мм |

Для трехслойных ДСтП |

|

1 |

2 |

|

Доля наружного слоя, iн |

0,31 |

|

Доля внутреннего слоя, iв |

0,69 |

1.5.2 Характеристика связующего

Фенолформальдегидная смола является смолой синтетического происхождения и используется для изготовления древесно-стружечных плит. Фенолформальдегидная смола обеспечивает высокую стойкость и прочность клеевых соединений при воздействии горячей и теплой воды, поэтому ее относят к смолам повышенной водостойкости.

Наибольшее применение фенолформальдегидная смола получила при изготовлении и склеивании древесно-стружечных плит.

Смола марки СФЖ-3014. При приготовлении рабочего раствора связующего, концентрация по слоям принимается:

- для наружного слоя Сн = 51±1%;

- для внутреннего слоя Св = 61±1%.

Таблица 7

Физико-химические свойства фенолформальдегидной смолы СФЖ-3014

|

Наименование показателя |

Значение |

Ед. измерения |

|

1 |

2 |

3 |

|

Внешний вид |

Однородная прозрачная жидкость от красновато-коричневого до темно-вишневого цвета, в пределах партии одного цвета, без механических примесей | |

|

Вязкость |

17-90 |

с |

|

Массовая доля нелетучих веществ (сухой остаток) |

46-52 |

% |

|

Массовая доля щелочи |

6,5-7,5 |

% |

|

Массовая доля свободного фенола |

0,05-0,1 |

% |

|

Массовая доля свободного формальдегида |

0,05-0,1 |

% |

|

Предел прочности при скалывании клеевого слоя фанеры: в сухом состоянии, не менее после кипячения в воде в течении 1 ч. |

2,0-3,0 1,5 |

МПа МПа |

|

Срок хранения при 5-20оС |

2-4 |

мес. |

20% раствор хлористого аммония применяется в качестве отвердителя. Для предотвращения преждевременного отверждения связующего в верхнихслоях при загрузке плит в пресс для наружных слоев в качестве отвердителя используется 2-5% раствор хлористого аммония[3].

Расход сухой смолы принимается по таблице 8,в зависимости от породного состава, марки и конструкции ДСтП:

Рн = Рн1×а1+Рн2×а2+Рн3×а3/100, (1.8)

где: Рн1, Рн2, Рн3 – средняя норма расхода сухой смолы соответственно для заданных пород (приложение 8[4]);

а1, а2, а3 – процентное содержание породного состава сырья (по заданию).

Рн = (12,5×40+14×40+14×20)/100 = 13,4 %

Рв = (9,2×40+10,6×40+10,7×20)/100 = 10,06 %

Робщ= Рн+Рв, (1.9)

Робщ=13,4+10,06 = 23,46 %

76,54% – стружка; 23,46% – смола.

Таблица 8

Расход сухого связующего

|

Порода |

Наружный слой |

Внутренний слой |

|

1 |

2 |

3 |

|

Береза |

12,5 |

9,2 |

|

Осина |

14,0 |

10,6 |

|

Ель |

14,0 |

10,7 |

1.5.3 Расчет средневзвешенной плотности сырья

Для изготовления ДСтП используется низкосортное сырье с содержанием гнили и коры. Плотность древесины различных пород в зависимости от влажности сырья приводится в таблице 9, плотность коры, содержание коры и гнили в общей массе древесины принимается поприложению 10[4].

Плотность гнили определяется по формуле:

ρгн = 0,65×ρдр, (1.10)

где: ρдр– плотность древесины заданных пород при указанной влажности,определяется по приложению 9[4].

ρгн1 = 0,65×630 = 409,5 кг/м3

ρгн2 = 0,65×490 = 318,5 кг/м3

ρгн3 = 0,65×435 = 282,75 кг/м3

Таблица 9

Распределение плотности

|

Порода |

Плотность древесины ρдр, кг/м3 |

Плотность коры, ρк, кг/м3 |

Плотность гнили, ρгн, кг/м3 |

Процентное содержание, 100% | ||

|

древесины, адр |

коры, ак |

гнили, агн | ||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Береза |

630 |

446 |

409,5 |

77 |

16 |

7 |

|

Осина |

490 |

426 |

318,5 |

74 |

16 |

10 |

Продолжение таблицы 9

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Ель |

435 |

276 |

282,75 |

78 |

15 |

7 |

Определение плотности древесины с учетом коры и гнили производится по формуле:

ρi=(ρдр×адр+ρк×ак+ρгн×агн)/100, (1.11)

ρбереза= (630×77+446×16+409,5×7)/100 = 585,125 кг/м3

ρосина=(490×74+426×16+318,5×10)/100= 462,61 кг/м3

ρель= (435×78+276×15+282,75×7)/100 = 400,49 кг/м3

Определение средневзвешенной плотности сырья производится по формуле:

ρср.д.= (ρ1×а1+ρ2×а2+ρ3×а3)/100, (1.12)

ρср.д. = (585,125×40+462,61×40+400,49×20)/100 = 499,192кг/м3

1.5.4 Определение условной плотности сырья

Условная плотность (сырья) древесины различных пород принимается по приложению 11[4].

Условная плотность данного породного состава с учетом содержания коры и гнили определяется по формуле:

ρусл. = (ρусл.1×а1+ρусл.2×а2+ρусл.3×а3)/100, (1.13)

где: ρусл – условная плотность соответствующей породы с учетом коры и гнили по приложению 11[4].

ρусл. = (510×40+380×40+390×20)/100 = 434,0 кг/м3

1.5.5 Определение потребности в сырье

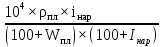

Удельная потребность в абсолютно сухой стружкеq1,для каждого слоя готовой плиты определяется по формулам:

q1нар=

, (1.14)

, (1.14)

q1вн=

, (1.15)

, (1.15)

где: ρпл– средняя плотность готовой плиты, кг/м3 (по заданию);

iнари iвн– доли наружных и внутреннего слоев, % (таблица 6);

Wпл – влажность готовой плиты (в среднем Wпл= 8%);

Iнар и Iвн– доли связующего в наружных и внутреннем слоях плиты, % (таблица 10).

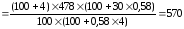

q1нар = (104×650×0,3)/(100+8)×(100+13) = 159,78кг/м3

q1вн = (104×650×0,7)/(100+8)×(100+10) = 382,99кг/м3

Таблица 10

Доли связующего (по сухому остатку) в стружечной плите

|

Базисная плотность древесины ρусл/баз,кг/м3 |

Доля связующего, % от массы абсолютно сухой стружки | |

|

Наружный слой |

Внутренний слой | |

|

1 |

2 |

3 |

|

360 |

14,5 |

11 |

|

400 |

14 |

10,6 |

|

440 |

13,5 |

10 |

|

480 |

13 |

9,5 |

|

520 |

12,5 |

9,2 |

|

560 и более |

12,5 |

8,8 |

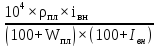

Потребность в абсолютно сухой стружке с учётом потерь на участке послепрессовой обработки плит q2, определяется по формулам:

q2нар= q1нар×Кобр×Кшл, (1.16)

q2вн= q1вн×Кобр, (1.17)

где:Кобр –коэффициент потерь при форматной обрезке (для линий с позиционным прессом Кобр = 1,05);

Кшл– коэффициент потерь при шлифовании, определяется исходя из суммарной толщины наружных слоев шлифованной плиты:

Кшл=

, (1.18)

, (1.18)

hнар= h×iнар, (1.19)

где:hнар– суммарная толщина наружных слоев после шлифования, мм;

Δ – припуск на шлифование (для плит, изготавливаемых в позиционных прессах, Δ = 1,5 мм).

q2нар = 159,78×1,05×1,094 = 183,54кг/м3

q2вн = 382,99×1,05 = 402,14кг/м3

Кшл=(4,96+1,5)/4,96 = 1,3

hнар= 16×0,31 = 4,96 мм

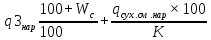

Потребность в стружке с учётом её потерь перед смесителями и в смесителях(без учёта возвращаемых отходов при обрезке и шлифовании) q3, определяется по формулам:

q3нар= q2нар×Кгк×Ктр×Ксм, (1.20)

q3вн= q2вн×Кгк×Ктр×Ксм, (1.21)

где: Кгк– коэффициент потерь на главном конвейере (Кгк= 1,01);

Ктр– коэффициент потерь при транспортировке стружки (Ктр = 1,01); Ксм–коэффициент потерь стружки в смесителях (Ксм = 1,02).

q3нар = 183,54×1,01×1,01×1,02 = 190,97 кг/м3

q3вн=402,14×1,01×1,01×1,02=418,43 кг/м3

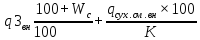

Потребность в стружке с учётом потерь её в сушилках q4,определяется по формулам:

q4нар= q3нар×Ксуш, (1.22)

q4вн= q3вн×Ксуш, (1.23)

где: Ксуш – коэффициент потерь стружки при её сушке и сортировке (для наружных слоев Ксуш = 1,03; для внутреннего слоя Ксуш= 1,025).

q4нар = 190,97×1,03 = 196,69 кг/м3

q4вн=418,43×1,025=428,89 кг/м3

Потребность в щепе для получения стружки внутреннего слоя q5, определяется по формуле:

q5= q4вн×Кцст, (1.24)

где: Кцст – коэффициент потерь щепы при её сортировании и измельчении в стружку в центробежных стружечных станках (Кцст= 1,06).

q5=428,89×1,06=454,62кг/м3

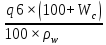

Потребность в технологическом сырье (круглых лесоматериалах) для получения стружки наружных слоев q6,определяется по формуле:

q6 = q4нар×Кстр×Кразд, (1.25)

где: Кстр – коэффициент потерь сырья, возникающих при измельчении древесины в стружку и при доизмельчении стружки (Кстр = 1,06);

Кразд – коэффициент потерь древесины при поперечной разделке длинномерного сырья на чураки (Кразд = 1,01).

q6=196,69×1,06×1,01=210,58кг/м3

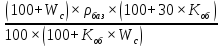

Плотность древесины при влажности 85% находится по формуле:

ρw=

, (1.26)

, (1.26)

где: Wc –влажность исходного сырья (Wc= 85%);

Коб– коэффициент объёмной усушки (таблица 11).

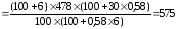

ρw=(100+100)×426,67×(100+30×0,52)/100×(100+0,52×100) = 648,99 кг/м3

Таблица 11

Базисная плотность и коэффициенты объёмной усушки для древесного сырья

|

Порода древесины |

Базисная плотность ρбаз, кг/м3 |

Коэффициент объёмной усушки Коб |

|

1 |

2 |

3 |

|

Берёза |

510 |

0,62 |

|

Осина |

380 |

0,45 |

|

Ель |

390 |

0,48 |

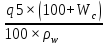

Удельные

объёмы требуемой щепы q5vи

круглых лесоматериалов q6v,выраженные

в плотных кубометрах на 1 м3

готовой продукции, определяются по

формулам:

q5v=

, (1.27)

, (1.27)

q6v

=

, (1.28)

, (1.28)

q5v= 454,62×(100+100)/100×648,99 = 1,4 м3/м3

q6v=210,58×(100+100)/100×648,99=0,65м3/м3

1.5.6 Определение потребности в связующем

На предприятиях ДСтП в качестве связующего используется фенолформальдегидная смола с отвердителем в виде 20-процентного водного раствора хлористого аммония или сульфата аммония. Для наружных слоев применяют смолу без отвердителя, в проекте используется смола СФЖ-3014.

Потребность в связующем qсм(по сухому остатку),определяется по отдельности для каждого слоя:

qсух.см.нар= ρнар×iнар×Кп.нар×(100/100+Wпл)×(Iнар/100+Iнар), (1.29)

qсух.см.вннар= ρвн×iвн×Кп.вн×(100/100+Wпл)×(Iвн/100+Iвн), (1.30)

где: ρнар и ρвн – плотность наружных и внутреннего слоев;

iнари iвн– доли наружных и внутреннего слоев, iнар = 0,33и iвн = 0,67;

Кнар иКвн– концентрация связующего в наружных и внутреннем слоях плиты (50% и 55% соответственно);

Wпл – влажность готовой плиты (Wпл= 8%);

Iнари Iвн – доли связующего в наружных и внутреннем слоях (таблица10).

qсух.см.нар= 788,8×0,33×1,33×(100/100+8)×(13/100+13) = 38,22 кг/м3

qсух.см.вн=584,8×0,67×1,07×(100/100+8)×(9,5/100+9,5) = 34,71 кг/м3

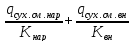

Суммарная потребность в жидкой смоле на производство одного кубометра продукции определяется по формуле:

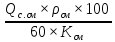

qсм=

, (1.31)

, (1.31)

Кп.нар = Ксм×Ктр×Кобр×Кшл, (1.32)

Кп.вн= Ксм×Ктр×Кобр, (1.33)

где: Кп.нар и Кп.вн – коэффициенты потерь смолы на всех участках производства для наружных и внутреннего слоев;

Ксм – коэффициент потерь смолы на участке смешивания (Ксм = 1,007).

qсм = (26,47×100/50)+(100×40,61/55) = 126,78 кг/м3

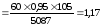

Кп.нар= 1,007×1,01×1,05×1,094 = 1,17

Кп.вн = 1,007×1,01×1,05=1,07

Требуемые количества отвердителя (хлорид или сульфат аммония), аммиачной воды для увеличения времени отверждения связующего в наружных слоях плиты, карбамида как акцептора формальдегида, а также парафина, повышающего гидрофобные свойства ДСтП, определяются исходя из принятой рецептуры клея[3].

Для всех слоев рекомендуется на 100 массовых частей рабочего раствора связующего добавлять 4-6 массовых частей 20 процентного раствора отвердителя (1% по сухому остатку). В отвердитель для наружных слоев добавляется ещё и 25 процентный водный раствор аммиака (NH4OH) в количестве 25-30 массовых частей (то есть примерно 4-6 массовых частей на 100 массовых частей связующего). Расход карбамида и парафина составляет примерно по 1% от массы раствора связующего[3].

Потребность в других химикатах на 1 м3 готовой продукции:

отвердитель 0,01×(26,47+40,61) = 0,67 кг

аммиачная вода 0,05×26,47 = 1,32 кг

парафин 0,01×(26,47+40,61) = 0,67 кг

карбамид 0,01×(26,47+40,61) = 0,67 кг

1.6 Баланс материалов

Все расчётные показатели по определению потребности в древесном сырье и связующем сводятся в баланс материалов. На практике в дополнение к удельным показателям, то есть отнесённым к 1 м3 готовой продукции, важно иметь данные о потребности на годовую программу, а также о предполагаемом часовом расходе компонентов, от которого зависит настройка технологического оборудования.

Таблица 12

Баланс материалов на производство ДСтП

|

№п/п |

Продукция и материал |

На 1 м3 готовой плиты |

На годовую программу |

Часовая потребность | |||

|

Кг |

м3 |

т |

м3 |

Кг |

м3 | ||

|

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

|

1 |

Готовые шлифованные плиты |

650 |

1,00 |

M = 4939,025 |

85009,68 |

7598,5 |

Пчас= 11,69 |

|

2 |

Плиты до шлифовки |

695,5 |

1,09 |

5654,69 |

92790,72 |

8130,395 |

12,76 |

|

3 |

Плиты до форматной обрезки |

730,27 |

1,05 |

6234,21 |

100426,32 |

8536,8536 |

13,81 |

|

4 |

Ковёр перед прессом |

775,02 |

- |

- |

9059,9838 |

- | |

|

5 |

Осмолённая стружка для наружных слоев |

253,46 |

- |

- |

2962,9474 |

- | |

|

6 |

Осмолённая стружка для внутреннего слоя |

521,56 |

- |

- |

6097,0364 |

- | |

|

7 |

Сухая стружка для наружных слоев |

190,97 |

- |

- |

2232,4393 |

8,808 | |

|

8 |

Сухая стружка для внутреннего слоя |

418,43 |

- |

- |

4891,4467 |

9,378 | |

|

9 |

Смола для наружных слоев |

26,47 |

- |

- |

309,4343 |

- | |

|

10 |

Смола для внутреннего слоя |

40,61 |

- |

- |

474,73 |

- | |

|

11 |

Сырая стружка для наружных слоев |

428,89 |

- |

- |

5013,72 |

11,55 | |

|

12 |

Сырая стружка для внутреннего слоя |

196,69 |

- |

- |

2299,3061 |

5,30 | |

Продолжение таблицы 12

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

13 |

Щепа для стружки внутреннего слоя |

454,62 |

1,05 |

27,59 |

5314,5078 |

12,25 |

|

14 |

Лесоматериалы для стружки наружных слоев |

210,58 |

0,5 |

12,1 |

2461,6802 |

5,67 |

1. Показатели в строке 2 получены умножением показателей первой строки (объём товарной продукции) на коэффициент потерь при шлифовании, равный 1,25.

2. Показатели в строке 3 получены умножением показателей строки 2 на коэффициент потерь при форматной обрезке, равный 1,05.

3. Масса осмолённой стружки для соответствующего слоя (строки 5 и 6) равна суммарной массе сухой стружки при данной влажности и жидкой смолы:

qосм.нар=

, (1.34)

, (1.34)

qосм.вн

=

, (1.35)

, (1.35)

где: Wc– влажность сухой стружки перед смесителями (для наружного слоя 6%, для внутреннего 4%).

qосм.нар = 190,97(100+5/100)+(26,47×100/50) = 248,65 кг

qосм.вн= 418,43(100+7/100)+(40,61×100/55) = 521,55 кг

Следует обратить внимание, что здесь масса осмолённой стружки рассчитана уже с учётом массы влаги, содержащейся в клее.

4. Показатели в строке 4 получены как суммарная масса осмолённой стружки для внутреннего(строка 6) и наружных (строка 5) слоев:

qковра= qосм.нар+qосм.вн, (1.36)

qковра= 248,65+521,55 = 770,2 кг

5. Часовой расход сухой стружки в кубометрах (строки 7 и 8) найден делением массы стружки на плотность древесины при влажности 6 и 4% (575 и 570 кг/м3). Плотность древесины при влажности 6 и 4% рассчитывается по формуле (1.26):

ρw кг/м3

кг/м3

ρw кг/м3

кг/м3

6. Часовой расход сырой стружки в кубометрах (строки 11 и 12) рассчитан делением массы сырой стружки на базисную плотность древесины (478 кг/м3).

Эти данные позволяют рассчитать удельный расход сырья(то есть технологически обоснованную удельную потребность в сырье) в подходящих единицах. Наиболее показателен расход, выраженный в килограммах абсолютно сухой древесины на 1 кг готовой продукции. В нашем случае он составит:

qуд= (q5+q6)/ρпл, (1.37)

qуд= (454,62+210,58)/650 = 1,02 кг/кг

В практических расчётах бывает удобно выражать удельный расход в кубометрах сырья начальной влажности на 1 м3 готовой продукции:

qуд.v= 1,05+0,5 = 1,55м3/м3

1.7 Расчет и выбор оборудования

Чтобы определить, сколько требуется единицn того или иного оборудования, подсчитывают его полную часовую нагрузку Qчи делят эту величину на часовую производительность единицы данного оборудования Пчас:

n = Qч/Пчас, (1.38)

где: Qч – объем работ (часовая потребность) на данном станке, м3/ч;

Пч – часовая производительность, м3/ч.

Полученный результат округляют до целого в сторону увеличения. Естественно, Qч и Пчаснужно брать в одних и тех же физических единицах, например м3/час. Производительность оборудования можно узнать из его технических характеристик, по справочным данным или рассчитать аналитически.

1.7.1 Определение потребности в слешерах

Слешерные установки(раскряжёвочные многопильные станки) служат для разделки сырья на мерные отрезки, обычно однометровые. Эти отрезки загружают в рубительные машины для размельчения в щепу или же в стружечные станки для получения стружки. Если для измельчения древесины используются машины с горизонтальной загрузкой, поперечная разделка длинномерного лесосырья не требуется.

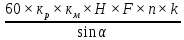

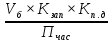

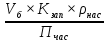

Производительность Пчас,слешерной установки ДЦ-10М определяется по формуле:

Пчас=

, (1.39)

, (1.39)

где:кр– коэффициент рабочего времени (в дальнейших расчётах принимаем, что кр= 0,94);

км– коэффициент машинного времени, характеризующий степень загруженности станка (для этой установки принимаем, что км = 0,5);

U–скорость поперечной подачи брёвен, м/мин (из характеристики оборудования);

Vбр– средний объём, м3, бревна, поступающего на разделку (при известных длине и диаметре сырья он берётся из таблиц объёмов для круглых лесоматериалов; для брёвен длиной 4 м и диаметром 18 см Vбр =0,12 м3);

t – шаг между упорами цепи, м (берётся из характеристики оборудования).

Пчас м3/ч

м3/ч

Объём работ, приходящийся на слешерный участок, соответствует часовой потребности в круглых лесоматериалах.

При часовой потребности в сырье Qчас = 7,4 м3 достаточно одной такой установки, причём она будет эксплуатироваться с загруженностью 34%:

n = 7,4/21,15 = 0,34 = 1 шт

1.7.2 Определение потребности в рубительных машинах

Рубительные машины,применяемые для изготовления щепы, должны справляться с объёмом работ, который определяется часовой потребностью в щепе. Чтобы наладить собственное изготовление щепы на заводе ДСтП, где потребность в ней составляет 16,9 м3/ч, понадобится одна рубительная машина. Она будет задействована на 72%. В расчете принимаем рубительную машинуSKORPION 650 EB/4, производительность которой 23,3 м3/ч:

Пчас=

,

,

Пчас

n= 16,9/23,3 = 0,72 = 1 шт

1.7.3 Определение потребности в стружечных станках

При изготовлении сырой стружки из крупномерного сырья объём работ для стружечных станков равен часовой потребности в сырой стружке для наружных слоев плиты. В качестве учетной единицы здесь следует использовать массу абсолютно сухой стружки, так как производительность стружечных станков указывается в килограммах абсолютно сухой древесины. Аналитический расчет производительности стружечных станков сложный, так как в нем необходимо учитывать множество факторов, связанных с конструкцией станка и особенностями поступающего сырья. Для технологических расчетов достаточно использовать паспортные данные для выбранной марки оборудования.

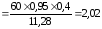

Расход сырой стружки для наружных слоев составляет 3054 кг/ч. Желательно, чтобы толщина стружки в наружном слое не превышала 0,2 мм. В расчете принимаем стружечный станок ДС-8 с производительностью 3250 кг/ч. Потребность в таких станках составит:

n= 3054/3250 = 0,93 = 1 шт

Принимаем 1 станок с загруженностью станка 93%.

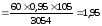

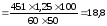

Центробежные стружечные станки применяются для размельчения щепы в стружку внутреннего слоя.Объём работ на этом участке соответствует часовой потребности в сырой стружке для внутреннего слоя. Тип станка с подходящей паспортной производительностью выбирают с учётом того, чтобы обеспечивалась средняя толщина стружки не более 0,6 мм. При расходе сырой стружки для внутреннего слоя 5087 кг/ч (по абсолютно сухой древесине) можно выбрать станок ДС-7А производительностью 7000 кг/ч. Он даёт стружку толщиной 0,5 мм. Потребность в таких станках составит:

n= 5087/7000 = 0,72 = 1 шт

Принимаем 1 станок с загрузкой 72%.

1.7.4Определение потребности в сушильных агрегатах

Сушильные агрегаты на участке сушки и сортировки стружки выбираются на объёмы работ, обусловленные потребностью в сухой стружке для соответствующего слоя.

В расчетах принимаем сушилку UGX-50 с производительностью 15 м3. Их загрузка составит: для стружки наружных слоев 5,15/15 = 0,35 и для стружки внутреннего слоя 8,7/15 =0,59. Следовательно, принимаем 2 сушилки.

1.7.5 Определение потребности в бункерах

Вертикальные бункеры в которых хранятся запасы щепы и стружки, одновременно являются объёмными дозаторами сыпучего материала для последующих технологических операций. В нашем производстве используется бункер ДБО-60-1 и ДБОС-60-1.

Бункеры устанавливаются:

- для щепы – перед центробежными стружечными станками;

- для сырой стружки – перед сушилками (при разделённых материалопотоках требуются отдельные бункеры для сырой стружкивнутреннего и наружных слоев);

- для сухой стружки – перед смесителями (отдельно по слоям).

Часовую производительность бункеров следует оценивать в кубометрах по пропускной способности (м3/час) дозирующих устройств, например винтовых конвейеров. Объём работ для бункера равен потребности в соответствующем компоненте, выраженной в кубических метрах при данной влажности сырья.

С практической точки зрения, в дополнение к расчёту потребности в бункерах и степени их загрузки важно также оценить оперативное время – период, в течение которого бункер способен обеспечивать работу стоящего за ним оборудования и в том случае, если подача материала в бункер прекратится. Такая ситуация может возникнуть из-за поломки оборудования, при настройке машин, а также при перебоях в поставке сырья.

Оперативное время бункера для щепы Топ, ч, составит:

Топ=

, (1.40)

, (1.40)

где: Vб – объём бункера, м3 (насыпные кубометры);

Кзап –коэффициент заполнения бункера (в среднем Кзап = 0,95);

Пчас– часовой расход материала (производительность винтовых дозаторов), м3/ч;

Кп.д – коэффициент полнодревесности щепы (в среднем Кп.д = 0,4).

Топ

ч

ч

n = 11,28/11,4 = 0,98 = 1 шт

Оперативное время Топбункеров для стружки и пыли, ч, вычисляется по формуле:

Топ=

, (1.41)

, (1.41)

где: ρнас – насыпная плотность материала, кг/м3 (таблица 13);

Пчас– потребность в материале на последующей операции, кг/ч.

Топ

ч

ч

Топ

ч

ч

n = 6,39/11,4 = 0,55 = 1 шт

n = 10,64/11,4 = 0,93 = 1 шт

Принимаем 2 бункера.

Таблица 13

Насыпная плотность некоторых видов древесного сырья для ДСтП

|

Сырьё |

Порода древесины и её средняя базисная плотность, кг/м3 | |||||||||

|

Ель, пихта 420 |

Сосна 490 |

Лиственница 550 |

Осина, тополь 400 |

Берёза 610 |

Бук 690 |

Дуб 650 | ||||

|

Опилки влажности |

Насыпная плотность | |||||||||

|

50% |

185 |

215 |

235 |

180 |

260 |

290 |

275 | |||

|

30% |

165 |

190 |

210 |

160 |

230 |

255 |

245 | |||

|

12% |

150 |

170 |

195 |

140 |

215 |

245 |

225 | |||

|

Стружка влажности 30% |

100 |

115 |

125 |

- |

- |

155 |

150 | |||

|

12% |

90 |

105 |

115 |

- |

- |

145 |

135 | |||

Сухую стружку хранят в специальных бункерах ДБОС-60-1 с производительностью 9 м3/ч. Их загрузка составит: для стружки наружных слоев 5,15/9 = 0,57 и для стружки внутреннего слоя 8,7/9 = 0,96. Следовательно, принимаем 2 бункера.

1.7.6 Определение потребности в дозирующих агрегатах

Дозирующие агрегаты используются для приготовления и подачи связующего, обычно выбирают, ориентируясь на их паспортную производительность. Если она выражена в литрах в минуту, то при переходе к размерности кг/час следует учитывать плотность смолы (в среднем 1,25 кг/л). В современных установках насосы можно настраивать на нужную производительность исходя из потребности в смоле и остальных компонентах (отдельно по слоям плит).

Расход смолы по сухому остатку составляет 451 и 409 кг/ч при концентрации растворов 50 и 55% для наружных и внутреннего слоев, соответственно.

Производительность насоса Пмин, л/мин, для подачи смолы можно рассчитать по формуле:

Пмин=

, (1.42)

, (1.42)

где: Qc.см – расход сухой смолы, кг/ч;

ρсм – плотность смолы, кг/л;

Ксм – концентрация смолы, %.

Пмин.нар л/мин

л/мин

Пмин.вн л/мин

л/мин

Для приготовления связующего путём смешивания его компонентов мы используем установку ДКС-2 с производительностью насосов-дозаторов до 41 л/мин.

1.7.7 Параметры настройки порционных весов

Порционные весы служат для весового дозирования стружки перед смесителями и должны обеспечивать точность этой операции с отклонением не более 4-5%. Настройку весов обычно выполняют по массе отвешиваемой порции и по продолжительности одного цикла. В нашем производстве используется весы модели ОДК4-200А. Расчётная длительность цикла определяется по формуле:

tц = (3600×m)/Qчас, (1.43)

m = (tц×Qчас)/3600, (1.44)

где:m – масса порции (оптимальная порция 70-75 кг);

Qчас – часовая потребность в абсолютно сухой стружке соответствующего слоя, кг.

tц с

с

tц с

с

m кг

кг

m кг

кг

Поскольку механизм весов отрегулирован на фиксированные значения продолжительности цикла, выбирается значение t, ближайшее к расчётному, и затем уточняю массу отвешиваемой порции mпо обратной формуле:

1.7.8 Определение потребности в смесителях

Смесители для смешивания стружки со связующим должны обеспечивать эффективное пропускание суммарного объёма сухой стружки и связующего. Производительность смесителей указывается в тоннах или килограммах осмолённой стружки в час.

Часовая потребность в осмолённой стружке по нашим расчётам составляет 4045 и 5906 кг/ч для наружных и внутреннего слоев соответственно. Выбираем для каждого матерлопотока смесители 53 С/22 производительностью 6000 кг/ч с загрузкой 67 и 98%:

n = 4045/6000 = 0,67= 1 шт

n = 5906/6000 = 0,98= 1 шт

1.7.9 Технологический расчёт для главного конвейера

Ритм главного конвейера Rкхарактеризуется временем, в секундах, в течение которого с конвейера сходит одна плита.

Для линий с прессами периодического действия:

Rк = (60×tц)/n, (1.45)

где: tц– продолжительность цикла прессования в горячем прессе, мин;

n– число этажей пресса.

Rк с

с

Скорость формирующего конвейера Uфк, вычисляется по формуле:

Uфк =(n×lк)/tц, (1.46)

Uфк= 16×5,55/7,535 = 11,7 м/мин

1.7.10 Формирование ковра

Производительность формирующей машины соответствует часовому расходу осмолённой стружки, приходящемуся на данную машину. При изготовлении трёхслойных стружечных плит задействовано четыре формирующих машины: две формируют наружные слои и две − внутренний. В зависимости от требуемой производительности для каждой из формирующих машин задаются два параметра настройки: масса на плечо весового механизма и такт весов.

Масса порции, отвешиваемой на каждой формирующей машине, определяется по формуле:

m =(tц×Qчас)/(3600×nф.м), (1.47)

где: Qчас– часовой расход осмолённой стружки для данного слоя, кг;

nф.м – число формирующих машин для данного слоя.

m кг

кг

m кг

кг

Производительность машин, формирующих стружку для наружных и внутреннего слоев, определяется общей потребностью в этой стружке 4045 и 5906 кг/ч. Ежеминутно на каждую машину должно поступать по 33,7 и 49,21 кг стружечной массы (4045/60/2 = 33,7 кг/мин и 5906/60/2 = 49,21 кг/мин). Следовательно, для модели LSKV-1-256K выбрать режим работы в 6 тактов при массе навески 13 кг.

1.7.11Контроль массы пакета

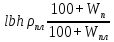

Чрезвычайно важное звено в технологической цепи, помогает обеспечивать стабильную плотность получаемой продукции. Масса пакета mдолжна выдерживаться с отклонением в пределах +3% от расчётной величины:

m

=

, (1.48)

, (1.48)

где: l и b – длина и ширина формируемого пакета, м;

h– толщина нешлифованной плиты, м;

ρпл – заданная плотность ДСтП, кг/м3;

Wn–влажность пакета осмолённой стружки(в среднем 12%);

Wпл– влажность готовой плиты (8%).

m = 2,85×2,12×0,0205×680×(100+12/100+8) = 86,75 кг

Цикличность взвешиваниядолжна быть существенно меньше ритма главного конвейера. Обычно она составляет 3-5 с.

1.7.12 Производительность холодного пресса

Холодный пресс предназначен для уплотнения пакетов, что предохраняет их от осыпания при транспортировке и загрузке в горячий пресс, а так же позволяет уменьшить просветы между плитами и увеличить количество рабочих промежутков.Если холодный пресс движется возвратно-поступательно, то минимальная скорость его рабочего движения U, м/мин, определяется по формуле:

Uфк=Пчас/(60×b×h), (1.49)

где:Пчас – часовая производительность горячего пресса, м3/час;

b и h – соответственно, ширина и толщина обрезной нешлифованной плиты, м.

Uфк м/мин

м/мин

1.7.13 Горячий пресс

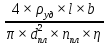

Горячий пресс загружен на 100 % по условиям расчёта, так как его годовая производительность заложена в программе предприятия, а часовая производительность соответствует часовой потребности в готовых плитах. Необходимое давление в гидросистеме пресса, фиксируемое в МПа, вычисляется по формуле:

Р

=

, (1.50)

, (1.50)

где: руд – удельное давление прессования стружечных плит в горячем прессе, (обычно 1,8-2,2 МПа);

l и b – длина и ширина прессуемого пакета, мм (эти размеры обычно на 30-50 мм больше, чем у чистообрезных плит);

dпл – диаметр плунжера гидравлического пресса, мм;

nпл – число плунжеров (из технической характеристики пресса);

η – коэффициент полезного действия гидросистемы пресса (для расчёта берём ориентировочно η = 0,9).

В прессовой установке СY-164, где использовано 6 цилиндров диаметром 500 мм, манометрическое давление при удельном давлении прессования 2,2 МПа составит:

Р МПа

МПа

1.7.14 Охлаждение плит

Для охлаждения древесно-стружечных плит используем веерный охладитель LULCY 360, который представляет собой установку с большим вращающимся барабаном, состоящим из нескольких десятков ячеек.При установке новой плиты барабан поворачивается на одну ячейку: при этом с другой стороны охладителя снимается плита уже достигшая температуры около 50 градусов. Производительность охладителей составляет порядка 200 листов в час: на охлаждение одной плиты толщиной 19 мм до температуры 50 градусов уходит порядка 12-15 минут. Плиты в них должны выдерживаться с целью кондиционирования, то есть приведение их к температурно-влажностным условиям цеха.

1.7.15 Форматная обрезка плит

После горячего прессования производится обрезка стружечных плит на заданный формат.

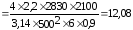

Ритм работы станка не должен превышать ритма главного конвейера.Производительность обрезного станка FILATO FL-3200G подсчитывается по формуле:

Пч =3600×l×b×h×кр×км/tц, (1.51)

где: l, b, h – размеры чистообрезной плиты, м;

км – коэффициент машинного времени (км = 0,85);

tц– продолжительность цикла (время на загрузку одной плиты), с.

Пч = 3600×2,8×2,07×0,019×0,94×0,85/25 = 12,6 м3/ч

При часовой производительности пресса 11,8 м3 загрузка пильного станка составит 93%:

n = 11,8/12,6 = 0,93 = 1 шт

1.7.16 Шлифование плит

Шлифованиенапрямую не связано сритмом главного конвейера. Производительность этого участка определяется скоростью подачи плит в шлифовальный станок, минимальная скорость, м/мин:

U = Пчас/(60×кр×км×b×h), (1.52)

где: Пчас– часовая производительность горячего пресса, м3;

км – коэффициент машинного времени (км = 0,85);

b и h – ширина и толщина готовой продукции, м.

U = 11,8/(60×0,94×0,85×2,07×0,019) = 6,25 м/мин

1.7.17 Расчет площади помещение для выдержки плит

После обрезки или прессования стружечные плиты постепенно охлаждают в течение 5-7 суток, для снятия внутренних напряжений, вызывающих коробление плит.

Необходимо подсчитать площадь для выдержки плит размером 2800×2070×19 мм

Площадь одного пакета и штабеля будет составлять:

F=L×B, (1.53)

F = 2,8×2,07 = 5,8 м2

Объем одного пакета, при высоте стопы 400 мм равен:

V = 5,8×0,4 = 2,32 м3

Количество стоп, укладываемых в один штабель принимают равным 9, тогда количество прокладок высотой 0,1 составит тоже 9.

N = 9×0,4+9×0,1 = 4,5 м

Объем одного штабеля будет составлять:

=

2,32×9 = 21 м3

=

2,32×9 = 21 м3

Производительность пресса м3 в час определялась ранее.

Необходимо определить объем плит, изготовленных за 7 суток:

А=П×gc×t×n, (1.54)

где: П – часовая производительность пресса, м3;

gc – количество рабочих смен в сутки;

t – средняя продолжительность смены в час;

n – количество суток хранения.

A = 11,8×3×8×7 = 1982 м3

Для укладки такого количества плит потребуется штабелей:

N = 1982/21 = 94 штабеля

В сутки потребуется уложить 94/7= 13 штабелей. Площадь, занимаемая 13 штабелями (суточный запас), составит:

Fc = 13×5,8 = 75,4 м2≈ 75 м2

Суточный запас плит после выдержки ежедневно должен быть подан на обрезку (если плиты не обрезаны), шлифовку или сортировку и упаковку. Следовательно, штабели должны быть сгруппированы по суткам.

Между суточными группами штабелей должны быть проезды для вывозки плит и укладки новых штабелей. Ширина проездов – 3 м.

Площадь под штабелями определяют исходя из количества штабелей на 5-7 суточный запас плюс проезды, которые можно принять равными основной площади, занятой штабелями.

1.7.18 Расчет площади помещение для хранения готовой продукции

Плиты хранят в сухом, отапливаемом (в зимнее время), вентилируемом помещении, оснащенном механизмами погрузки, разгрузки и транспортировки.

Температура помещения для хранения плит должна быть не менее 10оС, а относительная влажность не выше 65%.

Площадь одного пакета или штабеля, м2:

Fпак = Lпл×Bпл, (1.55)

где: Lпл, Bпл– длина и ширина плит, м.

F = 2,8×2,07 = 5,8 м2

Объем одного пакета высотой 400-800 мм, м3:

Vпак = Fпак(0,4 – 0,8), (1.56)

Vпак = 5,8×0,8 = 4,64 м3

Число пакетов, укладываемых в один штабель высотой не более 4,5 м с учетом прокладок толщиной 100 мм между пакетами:

nпак = 4,5/(0,4 – 0,8)+1, (1.57)

nпак = 4,5/0,8+1 = 2,5 ≈ 3 шт

Объем плит в одном штабеле, м3:

Vшт = Vпак×nпак, (1.58)

Vшт = 4,64×3 = 13,8 м3

Число штабелей для укладки суточного объема производства плит:

nшт.с = Qсут/Vшт, (1.59)

где: Qсут– объем производства плит за 1 сутки, м3.

nшт.с = 283/13,8 = 20 шт

Площадь склада хранения плит определяем по формуле:

S = Fпак×nшт, (1.60)

S = 5,8×20 = 121,8м2

1.7.19 Сводная таблица загрузки оборудования для производства ДСтП

Таблица 14

Сводная таблица загрузки оборудования для производства ДСтП

|

№ п/п |

Операция |

Оборудование |

Производительность |

Объём работ |

n станков,% загрузки | ||||

|

м3/ч |

т/ч |

м3/ч |

т/ч |

| |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||

|

1 |

Разделка по длине |

ДЦ-10М |

21,15 |

|

6,84 |

|

1/32 | ||

|

2 |

Получение щепы |

650 EB/4 |

20 |

|

11,28 |

|

1/56 | ||

|

3 |

Хранение запасов щепы |

ДБО-60-1 |

11,4 |

|

11,28 |

|

1/98 | ||

|

4 |

Получение стружки для внутреннего слоя |

ДС-7А |

|

7,0 |

|

5,087 |

1/72 | ||

|

5 |

Хранение сырой стружки для внутреннего слоя |

ДБО-60-1 |

11,4 |

|

10,64 |

|

1/93 | ||

|

6 |

Получение стружки для наружного слоя |

ДС-8 |

|

3,250 |

|

3,054 |

1/93 | ||

|

7 |

Хранение сырой стружки для наружного слоя |

ДБО-60-1 |

11,4 |

|

6,39 |

|

1/55 | ||

|

8 |

Сушка стружки для внутреннего слоя |

UGX-50 |

15 |

|

8,7 |

|

1/59 | ||

|

9 |

Сушка стружки для наружных слоев |

UGX-50 |

15 |

|

5,15 |

|

1/35 | ||

|

10 |

Хранение сухой стружки для внутреннего слоя |

ДБОС-60-1 |

9 |

|

8,7 |

|

1/57 | ||

|

11 |

Хранение сухой стружки для наружных слоев |

ДБОС-60-1 |

9 |

|

5,15 |

|

1/96 | ||

|

12 |

Сортирование стружки для внутреннего слоя |

ДРС-2 |

|

10,0 |

|

4,963 |

1/50 | ||

|

13 |

Сортирование стружки для наружных слоев |

ДРС-2 |

|

10,0 |

|

2,965 |

1/31 | ||

|

14 |

Доизмельчение стружки для наружных слоев |

ДМ-8А |

|

5,0 |

|

2,965 |

1/60 | ||

|

15 |

Приготовление клея для наружного слоя |

ДКС-2 |

|

41 |

|

18,8 |

1/45 | ||

|

16 |

Приготовление клея для внутреннего слоя |

ДКС-2 |

|

41 |

|

15,5 |

1/37 | ||

|

17 |

Дозирование стружки для внутреннего слоя |

ОДК4-200А |

|

4,963 |

|

4,963 |

1/100 | ||

|

18 |

Дозирование стружки для наружного слоя |

ОДК4-200А |

|

2,965 |

|

2,965 |

1/100 | ||

|

19 |

Смешивание компонентов внутреннего слоя |

53С/22 |

|

6,0 |

|

5,906 |

1/98 | ||

|

20 |

Смешивание компонентов наружных слоев |

53С/22 |

|

6,0 |

|

4,045 |

1/67 | ||

Продолжение таблицы 14

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

21 |

Формирование наружных слоев ковра |

LSKV-1-256K |

|

3,0 |

|

4,045 |

2/100 |

|

22 |

Формирование внутреннего слоя ковра |

LSKV-1-256K |

|

3,0 |

|

5,906 |

2/100 |

|

23 |

Холодная подпрессовка |

CY-835 |

15,49 |

|

15,49 |

|

1/100 |

|

24 |

Горячее прессование |

СY-164 |

11,8 |

|

11,8 |

|

1/100 |

|

25 |

Охлаждение плит |

LULCY 360 |

11,8 |

|

11,8 |

|

1/100 |

|

26 |

Форматная обрезка |

FL 3200 G271 |

11,8 |

|

12,6 |

|

1/93 |

|

27 |

Шлифование плит |

CSG 271 |

11,8 |

|

11,8 |

|

1/100 |

1.7.20 Спецификация оборудования

Таблица 15

Спецификация оборудования

|

Наименование оборудования |

Марка |

Габаритные размеры, м |

Занимаемая площадь, м2 |

Кол-во оборудования, шт. |

Общая площадь, м2 |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Разобщитель |

RB-40 |

11×8 |

88 |

1 |

88 |

|

Слешер |

ДЦ-10М |

11,5×12,4 |

142,6 |

1 |

142,6 |

|

Рубительная машина |

650 EB/4 |

5,5×1,35 |

7,425 |

1 |

7,425 |

|

Металлоискатель |

7ППС-30/16 |

4,45×2,4 |

10,68 |

1 |

10,68 |

|

Бункер для щепы |

ДБО-60-1 |

8,4×5,1 |

42,84 |

1 |

42,84 |

|

Центробежный стружечный станок |

ДС-7А |

3,84×1,97 |

7,565 |

1 |

7,565 |

|

Стружечный станок с ножевым валом |

ДС-8 |

3,6×3,6 |

12,96 |

1 |

12,96 |

|

Бункер для сырой стружки |

ДБО-60-1 |

8,4×5,1 |

42,84 |

2 |

85,68 |

|

Дробилка |

ДМ-8А |

2,59×1,97 |

5,102 |

1 |

5,102 |

|

Сушилка |

UGX-50 |

9×3 |

27 |

2 |

54 |

|

Сепаратор |

ДРС-2 |

5,46×3,716 |

20,28 |

2 |

40,56 |

|

Бункер для сухой стружки |

ДБОС-60-1 |

8,4×5,9 |

49,56 |

2 |

99,12 |

|

Дозатор |

ДКС-2 |

1,533×1,4 |

2,14 |

2 |

4,28 |

|

Смеситель |

53С/22 |

3,87×1,37 |

5,3 |

2 |

10,6 |

|

Формирующая машина |

LSKV-1-256K |

3,46×3,5 |

12,11 |

4 |

48,44 |

|

Холодный пресс |

CY-835 |

3,83×2,76 |

15,75 |

1 |

15,75 |

|

Горячий пресс |

СY-164 |

8,8×3,5 |

30,8 |

1 |

30,8 |

|

Веерный охладитель |

LULCY 360 |

6×3,5 |

21 |

1 |

21 |

Продолжение таблицы 15

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Форматная обрезка |

FL 3200 G271 |

3,33×3,15 |

10,49 |

1 |

10,49 |

|

Шлифовальный станок |

CSG 271 |

3,55×4 |

14,2 |

1 |

14,2 |

1.7.21 Расчет потребного количества режущего инструмента

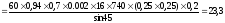

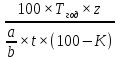

Годовой расход режущего инструмента определяется по формуле:

R=

, (1.61)

, (1.61)

Тгод= l×m×Tсм×n, (1.62)

где: R – расход инструмента данного типоразмера на один станок в год;

Тгод – число часов работы инструмента в год, ч;

z – число одинаковых инструментов в комплекте на один станок, шт.;

а – величина допускаемого стачивания рабочей части режущего инструмента,мм;

b – величина уменьшения рабочей части инструмента за одну переточку;

t – продолжительность работы инструмента между двумя переточками, ч;

К – процент на поломку и непредвиденные расходы инструмента;

l – число рабочих дней в году;

m – число смен;

Тсм – продолжительность смены, ч;

n – коэффициент использования времени станка.

Форматно-обрезной станок FL 3200 G271

R = 100×6762×2/(8/0,25)×30×(100 – 15)= 17 шт

Tгод = 6762 ч

Пилы дисковые с пластинками из твердого сплава: а = 8 мм; b = 0,25 мм;

t = 30 ч; К = 15%.