- •5.1.1 Апарати сухої очистки

- •5.1.1.2 Інерційні апарати

- •5.1.1.3 Відцентрові апарати

- •5.1.2 Апарати вологої очистки

- •5.1.4 Апарати електричної та магнітної очистки

- •5.2.2 Система двохетапного очищення газових пилових викидів

- •5.2.3 Пиловловлювач для дрібнодисперсного пилу на основі відцентрової і інерційної сепарації

5.2.2 Система двохетапного очищення газових пилових викидів

В даний час розробляються нові високоефективні і економічні апарати

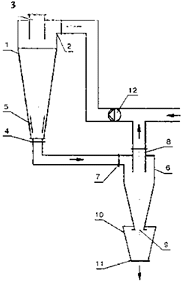

сухого сепарації з можливістю повернення уловленного пилу в технологічний процес. Однією з таких розробок є пиловловлююча установка ДЕКО-2ПУ (див. рис. 5.14), призначена для очищення газових (повітряних) потоків від промислового пилу.

Рисунок 5.14 - Установка ДЕКО-2ПУ

Установка має низьку енергоємність і металоємність, характеризується максимальною надійністю, а технічні характеристики залишаються постійними протягом усього періоду експлуатації. Таких результатів досягають за рахунок того, що вхідний патрубок підключений до пилевипускному патрубку першого апарату, в результаті чого відбувається вивільнення чистого повітря з запиленого потоку з метою створення оптимальної запиленості потоку.

Перший пилоуловлюючий апарат складається з циліндричного корпусу, тангенціального вхідного 2, вихідного 3 та пилевипускного 4 патрубків і конусоподібної обичайки 5, розташованої концентрично всередині нижньої конічної частини корпуса 1, в результаті чого утворюється

кільцевий зазор. Вхідний патрубок 7 другого пиловловлюючого апарату 6 приєднаний до пилевипускному патрубку 4 першого пиловловлюючого апарату, а вихідний патрубок 8 - до вхідного патрубка 2 першого апарату. Пилевипускной патрубок 9 другого апарату приєднаний до пиленакопичувального бункеру 10 з патрубком 11 вивантаження пилу.

Між вхідним патрубком 8 другого пиловловлюючого апарату 6 і вхідним патрубком 2 першого пиловловлюючого апарату розташовується основний тягодутьєвий пристрій 12 (вентилятор або димосос).

Запилений газовий потік надходить через тангенціальний вхідний патрубок 2 всередину циліндричного корпусу 1, де набуває гвинтоподібного руху і направляється в нижню частину корпусу. Під дією відцентрових сил частинки пилу переміщуються до стінки корпусу. Пристінковий шар газового потоку, що має максимальну концентрацію пилу, потрапляє в кільцевий зазор між конусоподібною обесчаткою 5 і конічної частиною корпусу 1. Звідси частинки пилу з частиною газового потоку видаляються через пилевипускний патрубок 4. Далі запилена частина газового потоку з першого апарату надходить під другий пилеуловлюючий апарат 6, де знепилюється і прямує в газовий потік, який переміщається тягодутьєвим пристроєм. Виділений з газового потоку пил збирається в пиленакоплюючому бункері.

Установка ДЕКО-2ПУ забезпечує високий ступінь сепарації пилу незалежно від фракційного складу і маси, відрізняється простотою конструкції, малими розмірами, мінімальними трудовитратами при обслуговуванні та спорожненні накопичувальних бункерів і високим ступенем очищення повітря [11].

5.2.3 Пиловловлювач для дрібнодисперсного пилу на основі відцентрової і інерційної сепарації

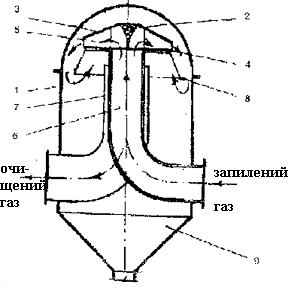

Поєднання відцентрових та інерційних процесів, на основі яких працює пиловловлювач (див. рис. 5.15), дозволяє значно підвищити ступінь уловлювання дрібнодисперсних частинок з газового потоку за рахунок

зниження вторинного виносу пилу.

Запилений газ через вхідний патрубок 6 надходить у завихрювальний пристрій 2, в якому розташовані певного профілю лопатки 5, що сприяють закручуванню газопилового потоку. Особливе розташування вхідного патрубка забезпечує збереження високої швидкості газу (до 20 м/с) у верхній частині апарата на відміну від звичайних циклонів.

Рисунок 5.15 - Пиловловлювач для дрібнодисперсного пилу

Відділення частинок пилу в закрученому потоці відбувається під дією відцентрових сил в просторі між корпусом 1 і екраном 8, встановленим під завихрювачем 2. Очищений газ двічі змінивши свій напрямок, надходить у патрубок виведення 7. Встановлення екрану відповідної геометрії підвищує ефективність пиловловлення за рахунок кращої аеродинаміки потоку у верхній частині апарата і знижує вторинне винесення, запобігаючи потраплянню частинок, які відскочили від корпусу, в потік очищеного газу. Пил, що відокремився, по стінці корпусу під дією сили тяжіння надходить у нижню частину корпусу і збирається в бункер 9.

Проведені випробування показали, що при використанні описаного вище пиловловлювача вторинне винесення пилу в порівнянні з існуючою системою пилеочистки (циклон ЦН-15) знизилося в 1,5 рази, а загальна

ступінь очищення склала 98,5 % [13].

5.3 Розрахунок рукавного фільтру

5.3.1. Теоретичні передумови

Технологічний розрахунок рукавних фільтрів зводиться до визначення площі матеріалу фільтрувальної перегородки, потужності електродвигуна вентилятора для транспортування запиленого повітря через фільтр, фільтрувального опору перегородки, частоти й тривалості циклів регенерації фільтрувальних елементів.

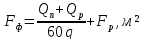

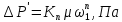

Площу фільтрувальної поверхні рукавного фільтра визначають за формулою:

(5.1)

(5.1)

де

-

об'єм повітряної суміші, що поступає на

очищення, м3/год;

-

об'єм повітряної суміші, що поступає на

очищення, м3/год;

-

об'єм

повітряної суміші або повітря, що

витрачається на зворотнє

-

об'єм

повітряної суміші або повітря, що

витрачається на зворотнє

обдування, м3/год;

q - питоме пилоповітряне навантаження під час фільтрування, м3/(м2·хв);

-

фільтрувальна поверхня (м2),

що не приймає участі в фільтруванні

-

фільтрувальна поверхня (м2),

що не приймає участі в фільтруванні

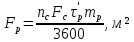

протягом 1 год, м², визначається за формулою:

(5.2)

(5.2)

де

- число

секцій;

- число

секцій;

-

фільтрувальна поверхня секції, м2;

-

фільтрувальна поверхня секції, м2;

-

час вимкнення секції на регенерацію,

с;

-

час вимкнення секції на регенерацію,

с;

-

число регенерацій протягом 1 години.

-

число регенерацій протягом 1 години.

Для фільтрів з імпульсивним продуванням у зв'язку з надто малим

часом процесу регенерації та об'єму пилоповітряної суміші, що витрачається на зворотне продування, можна знехтувати. З урахуванням даних зауважень формула (8) приймає простіший вигляд:

(5.3)

(5.3)

Питоме пилоповітряне навантаження на фільтрувальну перегородку

рукавного фільтра, величина якого може знаходитися у межах від 0,3 до 6 м3/(м²·хв). Для практичних розрахунків достатньою точністю пилоповітряне навантаження в рукавних фільтрах розраховується за формулою:

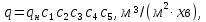

(5.4)

(5.4)

де

- нормативне питоме пилоповітряне

навантаження, що залежить від виду

пилу та схильності його до агломерації;

- нормативне питоме пилоповітряне

навантаження, що залежить від виду

пилу та схильності його до агломерації;

-

коефіцієнт, що характеризує особливість

регенерації фільтрувальних елементів

(

-

коефіцієнт, що характеризує особливість

регенерації фільтрувальних елементів

( =

0,55...0,70);

=

0,55...0,70);

-

коефіцієнт, що враховує вплив концентрації

пилу на питоме повітряне навантаження;

-

коефіцієнт, що враховує вплив концентрації

пилу на питоме повітряне навантаження;

-

коефіцієнт, що враховує вплив дисперсного

складу пилу в повітрі;

-

коефіцієнт, що враховує вплив дисперсного

складу пилу в повітрі;

-

коефіцієнт, що враховує вплив температури

повітря;

-

коефіцієнт, що враховує вплив температури

повітря;

-

коефіцієнт, що враховує якісні вимоги

до очищення повітря від пилу (для умов

справних фільтрів приймають

-

коефіцієнт, що враховує якісні вимоги

до очищення повітря від пилу (для умов

справних фільтрів приймають

=1,0...0,95).

=1,0...0,95).

При

виборі рукавних фільтрів важливим є

оцінка очікуваного гідравлічного опору,

що визначає енергетичні затрати на

фільтрування, і гідравлічний опір

рукавного фільтра (Па)

складається із опору корпусу фільтра

складається із опору корпусу фільтра

та опору фільтрувальної перегородки

та опору фільтрувальної перегородки

,

може бути визначена за формулою:

,

може бути визначена за формулою:

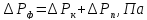

(5.5)

(5.5)

Гідравлічний опір корпусу фільтра (Па) визначається величиною місцевих опорів, що виникають на вході і виході із фільтра та при розподілу потоку щодо фільтрувальних елементів. В загальному вигляді гідравлічний опір корпуса фільтра може бути оцінено коефіцієнтом опору корпусу, віднесеному до швидкості пилоповітряного потоку у вхідному патрубку, визначається за формулою:

(5.6)

(5.6)

де

-

коефіцієнт гідравлічного опору корпусу

фільтра;

-

коефіцієнт гідравлічного опору корпусу

фільтра;

-

питома густина пилоповітряної суміші.

-

питома густина пилоповітряної суміші.

Коефіцієнт гідравлічного опору корпусу фільтра визначають за формулою:

(5.7)

(5.7)

де

- швидкість пилоповітряної суміші у

вхідному патрубку, м/с, що визначають:

- швидкість пилоповітряної суміші у

вхідному патрубку, м/с, що визначають:

(5.8)

(5.8)

де

- площа поперечного перетину вхідного

патрубка:

- площа поперечного перетину вхідного

патрубка:

-

висота,

м;

-

висота,

м;

в - ширина патрубка, м.

Гідравлічний опір перегородки значною мірою залежить від маси та

властивостей осілого на ній пилу. Цей опір складеться із постійної

величини

і змінної

величини

і змінної

величини

:

:

(5.9)

(5.9)

Постійна складова гідравлічного опору створюється самою фільтрувальною перегородкою й пилом, що осів на ній.

Постійну складову гідравлічного опору перегородки визначають за формулою:

(5.10)

(5.10)

де

- коефіцієнт, який залежить від товщини

фільтрувального матеріалу, ступеня

проникності матеріалу; приймають

- коефіцієнт, який залежить від товщини

фільтрувального матеріалу, ступеня

проникності матеріалу; приймають

=(110...1500)·106,

м-1

-

для фільтрувальних тканин лавсану, що

вловлює цементний, кварцевий пил з

медіанним діаметром у межах 10...20 мкм;

=(110...1500)·106,

м-1

-

для фільтрувальних тканин лавсану, що

вловлює цементний, кварцевий пил з

медіанним діаметром у межах 10...20 мкм;

=(2300...2400)·106,

м-1

- для лавсану під

=(2300...2400)·106,

м-1

- для лавсану під

час

уловлювання пилу від сталеплавних

дугових печей, під час електро-

газозварювальних робіт тощо. Для більш

щільних тканин (лавсан, склотканина)

коефіцієнт опору фільтрувальної

перегородки збільшується в 1,2...1,3 рази.

При уловлюванні пилу з невеликим

медіанним діаметром ( <1мкм)

коефіцієнт опору фільтрувальної

перегородки (рукавів) збільшується у

декілька разів (2...3 рази), а при вловлюванні

кремнієвого пилу з медіанним діаметром

частинок 0,6 мкм цей коефіцієнт складає

Кп=(13

00...1500)·105

м-1

(наведені значення коефіцієнтів можуть

використовуватися під час проведення

розрахунків гідравлічного опору фільтрів

з імпульсним продуванням. В рукавних

фільтрах із зворотним продуванням після

регенерації значення

<1мкм)

коефіцієнт опору фільтрувальної

перегородки (рукавів) збільшується у

декілька разів (2...3 рази), а при вловлюванні

кремнієвого пилу з медіанним діаметром

частинок 0,6 мкм цей коефіцієнт складає

Кп=(13

00...1500)·105

м-1

(наведені значення коефіцієнтів можуть

використовуватися під час проведення

розрахунків гідравлічного опору фільтрів

з імпульсним продуванням. В рукавних

фільтрах із зворотним продуванням після

регенерації значення

збільшується на 15...25 %).

збільшується на 15...25 %).

µ - коефіцієнт в'язкості запиленого повітря, в середньому приймають 20·10-6 Па·с;

τ - тривалість циклу, орієнтовно приймають: τ=600...900 с;

-

швидкість фільтрування, м/с (у вхідному

патрубку

-

швидкість фільтрування, м/с (у вхідному

патрубку

=1,3·10-2

м/с);

=1,3·10-2

м/с);

п - показник ступеня, що залежить від режиму течії потоку (для розрахунків приймають n =1; при турбулентній течії n>1).

Змінну складову гідравлічного опору перегородки визначають за формулою:

(5.11)

(5.11)

де

- коефіцієнт в'язкості запиленого

повітря, в середньому приймають 20·10-6

Па·с;

- коефіцієнт в'язкості запиленого

повітря, в середньому приймають 20·10-6

Па·с;

-

тривалість циклу, орієнтовно приймають:

-

тривалість циклу, орієнтовно приймають:

=600

с;

=600

с;

Zвх - змінна величина гідравлічного опору фільтрувальної перегородки:

приймають для дрібного пилу (dм<20 мкм) Zвх=600...800 Па, для крупного

пилу з медіанним діаметром dм>20 мкм - 250...350 Па; для вловлювання

волокнистого пилу Zвх=200...250 Па;

-

швидкість фільтрування 1,3-10-2

м/с;

-

швидкість фільтрування 1,3-10-2

м/с;

=0,016 м/с;

=0,016 м/с;

К1 - параметр опору шару пилу: приймають для цементного пилу з медіанним діаметром частинок 12...20 мкм К1=(6,5... 16)·109 м/кг, для очищення повітря від пилу сталеплавильної дугової печі з dм=3мкм К1=80·109 м/кг; для руднотермічних печей плавки кремнію (dм=0,7 мкм) К1=330·109 м/кг.

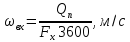

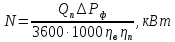

Потужність електродвигуна вентилятора для транспортування пилоповітряної суміші через фільтр, визначають за формулою:

(5.12)

(5.12)

де Qп - кількість пилоповітряної суміші, що подасться у фільтр для

очищення, м3/год;

-

загальний гідравлічний опір фільтра,

Па;

-

загальний гідравлічний опір фільтра,

Па;

ηв - коефіцієнт корисної дії вентилятора (ηв=0,75);

ηп - коефіцієнт корисної дії передачі, (ηп=0,92) . [8]

Порядок виконання розрахунку наступний:

1) За формулою (5.3) визначають площу фільтрувальної поверхні рукавного фільтра;

2) Визначають за формулою (5.4) пилоповітряне навантаження на перегородку рукавного фільтра;

3) За формулами (5.8) і (5.9) визначають швидкість пилоповітряної суміші у вхідному патрубку та опір корпусу фільтра;

4)

За формулою (5.10) визначають постійну

складову гідравлічного опору перегородки

фільтра

;

;

5)

За формулою (5.11) визначають змінну

складову гідравлічного опору перегородки

;

;

6)

Визначають гідравлічний опір перегородки

фільтра

;

;

7)

Визначають за формулою (5.5) гідравлічний

опір всього фільтра

;

;

8) За формулою (5.12) визначають потужність електродвигуна вентилятора для транспортування пилоповітряної суміші через фільтр [ ].

5.3.2. Порядок розрахунку

Розрахуємо технічні параметри рукавного фільтра з імпульсним

продуванням, якщо відомі наступні дані: витрата пилоповітряної суміші 1500 м3/год; температура пилоповітряної суміші 60°С; концентрація пилу в очищеному повітрі 1,0 г/м3; густина пилу 2,6·103 кг/м3; медіанний діаметр частинок пилу 10 мкм; фільтрувальний матеріал – лавсан арт. 86033.

Вимоги до повітря, що очищається, – вміст пилу не повинен перевищувати 0,5 мг/м3; ККД вентилятора 0,75; передача до вентилятора – клинопасова.

Розв’язок наступний.

1) За формулою (5.4) визначаємо пило повітряне навантаження на перегородку рукавного фільтра:

q=3,5·0,7·1,1·0,9·0,84·0,95=1,94 м3/(м2·хв)

де

- нормативне питоме навантаження

пилоповітряної суміші для деревного

пилу - 3,5 м3/(м2·хв);

- нормативне питоме навантаження

пилоповітряної суміші для деревного

пилу - 3,5 м3/(м2·хв);

-

коефіцієнт, що характеризує особливість

регенерації фільтрувальних елементів

(приймаємо рівним 0,7);

-

коефіцієнт, що характеризує особливість

регенерації фільтрувальних елементів

(приймаємо рівним 0,7);

-

коефіцієнт, що враховує вплив концентрації

пилу на питоме повітряне навантаження

(приймаємо рівним 1,1);

-

коефіцієнт, що враховує вплив концентрації

пилу на питоме повітряне навантаження

(приймаємо рівним 1,1);

-

коефіцієнт, що враховує вплив дисперсного

складу пилу в повітрі для частинок

пилу в 10мкм (приймаємо рівним 0,9);

-

коефіцієнт, що враховує вплив дисперсного

складу пилу в повітрі для частинок

пилу в 10мкм (приймаємо рівним 0,9);

-

коефіцієнт, що враховує вплив температури

повітря (для 60°С приймаємо рівним

0,84);

-

коефіцієнт, що враховує вплив температури

повітря (для 60°С приймаємо рівним

0,84);

-

коефіцієнт, що враховує якісні вимоги

до очищення повітря від пилу (приймаємо

0,95).

-

коефіцієнт, що враховує якісні вимоги

до очищення повітря від пилу (приймаємо

0,95).

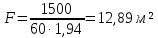

2) Визначаємо за формулою (5.5) площу фільтрувальної поверхні перегородки фільтра:

3) Обираємо за обчисленою площею фільтрувальної перегородки тип пилового фільтра ФРКИ-15-130 (де 15 - площа фільтрувальної перегородки).

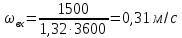

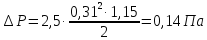

4) За формулою (5.7) визначаємо гідравлічний опір корпусу фільтра. Орієнтовано задаємося коефіцієнтом гідравлічного опору корпусу фільтра: ξ=2,5, а потім визначаємо швидкість пило повітряної суміші через вхідний патрубок за формулою (5.8):

де - площа поперечного перетину вхідного патрубка hв=0,40·0,33=1,32 м2.

Отже гідравлічний опір корпуса становить:

де ρп – густина повітря, що приймають 1,15 кг/м3.

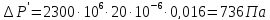

5)

За формулою (5.10) визначаємо постійну

складову гідравлічного опору перегородки

фільтра, прийнявши коефіцієнт Кп=2300·106

м-1

і коефіцієнт в’язкості µ=20·10-6

Па·с, швидкість фільтрування

ф=0,016

м/с і показник ступеня n=1.

ф=0,016

м/с і показник ступеня n=1.

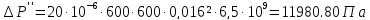

6)

За формулою (5.11) визначаємо зміну складову

гідравлічного опору перегородки,

орієнтовно прийнявши Zвх=600

Па, параметр опору шару К1=6,5·109

м/кг, µ=20·10-6

Па·с,

ф=0,016

м/с.

ф=0,016

м/с.

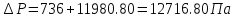

7) Визначаємо гідравлічний опір перегородки, як суму постійної й змінної його складових:

8) Визначаємо гідравлічний опір всього фільтра:

9) За формулою (5.12) визначаємо потужність електродвигуна пилоповітряної суміші через фільтр:

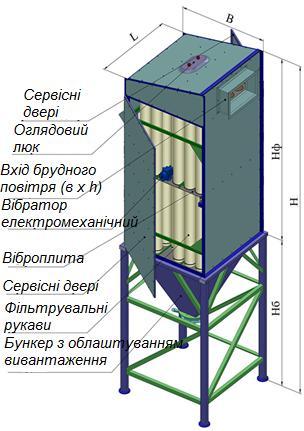

В результаті проведених розрахунків ми зробили висновок про те, що такий тип газоочисного обладнання відповідає нашим вимогам. У якості апарату, що можна було б безпосередньо порекомендувати для впровадження на теплоелектростанціях, нами пропонується універсальний рукавний фільтр РФУ 3.5 з регенерацією рукавів віброструшуванням, що відрізняється простотою конструкції, призначений для очищення повітря від будь-якого дрібнодисперсного і середньодисперсного сухого пилу, що не злипається. Елементами, що фільтрують, є рукави круглої форми.

Фільтр дозволяє очищати запилене повітря до концентрації домішок 15-20 мг/м3. Фільтр має вбудований механізм регенерації рукавів періодичною вібрацією.

Його зовнішній вигляд та технічні характеристики наведенні на рис. 5.16 та у таблиці 5.1.

Рисунок 5.16 – Універсальний рукавний фільтр РФУ 3.5

Таблиця 5.1 - Технічні характеристики фільтру РФУ 3.5

|

Показники |

РФУ 3.5 |

|

Максимальна продуктивність по повітрю, м3/год. |

3500 |

|

Максимальна концентрація на вході у фільтр, г/м3 |

500 |

|

Концентрація пилу на виході з фільтру, не більше, мг/м3 |

20 |

|

Висота фільтру з бункером H, мм |

3900 |

|

Висота фільтрувальної частини Hф, мм |

2000 |

|

Висота бункера Hб, мм |

1900 |

|

Довжина L, мм |

1300 |

|

Ширина B, мм |

1300 |