- •2.2. Виробнича структура цеху

- •3.1. Характеристика сировини, що перероблюється

- •3.1.2. Ставролен ре 4 fe 69

- •3.1.3. Поліетилен високої густини марки f120a

- •3.1.4. Поліетилен високої густини (низького тиску) марки hxf 4810 h

- •3.1.5. Поліетилен низького тиску (високої густини) гост 16338-85

- •3.1.6. Поліетилен високого тиску (низької густини) пенг (певт) гост 16337-77

- •3.2. Характеристика матеріалів для флексографічної печаті

- •3.2.1. Фарби (густо терті) для флексографічної печаті ту 29-02-705-76

- •3.2.2. Спирт етиловий технічний (гідролізний) гост 17299-78

- •3.3. Характеристика готової продукції

- •2013 Р.

3.2. Характеристика матеріалів для флексографічної печаті

У якості матеріалів для флексографічної печаті використовуються фарби (густо терті) та спирт етиловий технічний (гідролізний) ГОСТ 17299-78.

3.2.1. Фарби (густо терті) для флексографічної печаті ту 29-02-705-76

Перша літера в марці фарби позначає спосіб печаті (Ф – флексографічна).

Друга літера показує для якого матеріалу дозволяється фарба (У – універсальна).

Третя та четверта літери позначають тип плівкоутворювача (ШЛ – шелак).

Табл.

3.7 - Позначення марки та кольору фарби:

|

№ |

Старе позначення марки |

Нове позначення марки |

Колір |

Код ОКП |

|

1 |

ФУШЛ-51 |

ФУШЛ-01 |

Чорний |

23.54490001 |

|

2 |

ФУШЛ-150 |

ФУШЛ-10 |

Жовто-помаранчевий |

23.54490010 |

|

3 |

ФУШЛ-251 |

ФУШЛ-25 |

Червоний |

23.54490025 |

|

4 |

ФУШЛ-361 |

ФУШЛ-33 |

Блакитний |

23.54490033 |

|

5 |

ФУШЛ-351 |

ФУШЛ-34 |

Синій |

23.54490034 |

|

6 |

ФУШЛ-451 |

ФУШЛ-40 |

Зелений |

23.54490040 |

|

7 |

ФУШЛ-551 |

ФУШЛ-55 |

Жовтий |

23.54490055 |

|

8 |

ФУШЛ-651 |

ФУШЛ-62 |

Коричневий |

23.54490062 |

|

9 |

ФУШЛ-851 |

ФУШЛ-84 |

Білий |

23.54490084 |

Більш точна характеристика кольорів (з урахуванням відтінків) визначається цифрами, прийнятими для звичайних густостей фарби:

|

Густота |

Колір |

|

0-99 |

Чорна |

|

100-199 |

Помаранчева |

|

200-299 |

Червона |

|

300-399 |

Синя |

|

400-499 |

Зелена |

|

500-599 |

Жовта |

|

600-699 |

Коричнева |

|

700-799 |

Фіолетова |

|

800-899 |

Біла |

|

900-950 |

Алюмінієва |

|

950-999 |

Бронзова |

В кожному кольорі фарби з номером від 0 до 49 виготовлені на органічних барвниках, а з номером від 50 до 99 – на пігментах. Після висихання фарби утворюють рівномірні, яскраві, насичені, світлостійкі, луго- кислото- та водостійкі відтиски.

Фарби

для флексографічної печаті виробляє

Торжський завод поліграфічних фарб.

Надходять вони на склад підприємства

в металевих бідонах (флягах) ємністю

36-40 літрів. Розчинник, що знаходиться у

фарбі – спирт етиловий, робить фарбу

горючою і при певних умовах, наприклад

при розливі, пожежо- та вибухонебезпечною.

3.2.2. Спирт етиловий технічний (гідролізний) гост 17299-78

Спирт етиловий технічний (гідролізний) використовується в якості розчинника і розчинювала густо тертих фарб марки ФУШЛ або іншого типу фарб, що використовуються для флексографічної печаті. Спирт етиловий має температуру загоряння 9ºС та нижню концентраційну межу 50 г/м3. У зв’язку з цим спирт слід підвозити до складу підприємства в алюмінієвих бочках, об’ємом 200-250 л при розливі користуватися інструментом, який не дає іскру при ударі.

3.3. Характеристика готової продукції

На підприємстві “Екстра пластик” виготовляють пакування для харчових продуктів із рукавної поліетиленової плівки наступного асортименту: М, Т, СТ, СИК, СК, СН, В, Н.

М – для виготовлення транспортних мішків і інших виробів, що вимагають застосування плівок найбільшої міцності ( пофарбованої і незабарвленої, стабілізованої і нестабілізованої ).

Т – для виготовлення виробів технічного призначення, будівництва тимчасових споруджень, захисних укриттів, упакування і комбінування плівок ( пофарбованої і незабарвленої, стабілізованої і нестабілізованої ).

СТ – для використання в сільському господарстві в якості світло-прозорого атмосферостійкого покриття культиваційних споруджень ( те-плиць, парників і т.д.) і інших цілей ( пофарбованої і незабарвленої, стабілізованої ).

СИК – для використання в сільському господарстві в якості світлопрозорого атмосферостійкого покриття теплиць і інших типів культиваційних споруджень, що забезпечує підвищений тепличний ефект.

СК – для використання в сільському господарстві при консервації кормів і інших призначень ( пофарбованої і незабарвленої, нестабілізованої ).

СМ – для використання у сільському господарстві як матеріал для мульчируванння й інших цілей ( незабарвленою, стабілізованою сажею ).

В , В1 – для використання в меліоративному і водогосподарчому будівництві як протифільтраційні екрани; В1 – незабарвленою, стабілізованою сажею; В – незабарвленою, комплексно стабілізованою (у тому числі сажею), високомолекулярною.

Н – для виготовлення виробів народного споживання, упакування і побутового призначення (пофарбованої і незабарвленої, стабілізованої і нестабілізованої).

Для виготовлення плівки марок М, Т, Н, СТ і СК допускається використання композиції з ковзними, антистатичними і до 5 % додатками, що модифікують, у тому числі полімерними, марок СМ, В и В1 – до 5 % додатками, що модифікують, у тому числі полімерними.

На підприємстві виготовляють плівку марки “Н” – для виготовлення виробів народного споживання, пакування та господарчого призначення.

Плівка

випускається змотаною в рулони у вигляді

рукава, напіврукава (рукав, розрізаний

по всій довжині з однієї сторони),

полотнини (рукав, розрізаний по всій

довжині з двох сторін з обрізки чи без

обрізки крайок), рукав з фальцюванням

(зі складками), рукава, складеного вдвічі

й інших видів.

За вимогою споживачів плівку виготовляють різних розмірів у межах, зазначених максимальних значень ширини і товщини.

Граничне відхилення по ширині плівки в рулоні для полотнини, отриманого обрізкою крайок 1 % - для рукава, напіврукава і полотнини, отриманого без обрізки крайок ; 2 % для рукава з фальцюванням і рукава, складеного вдвічі 4 % .

Плівку для упакування харчових продуктів виготовляють з базових марок поліетилену, рецептур добавок за ДСТ 16337 – 77, дозволених Міністерством охорони здоров'я для виробів, щоконтактують з харчовими продуктами. За вимогою споживача вказують марку поліетилену чи добавки композиції.

Технічні вимоги: плівка повинна бути виготовлена відповідно до вимог існуючого стандарту, по технологічному регламенту , затвердженому і встановленому порядку; плівка не повинна мати тріщин , запресованих складок , розривів і отворів; Зсув плівки по торці рулону допускається в межах допуску по ширині .

Максимальна ширина плівки марки “Н” – 6000мм.

Описання технологічного процесу та обладнання. Зразок технологічної карти виготовлення типового виробу. Норми технологічних режимів для матеріалів, що перероблюються.

Характеристика основного технологічного обладнання

На підприємстві «Екстра пластик» Використовують екструзійні машини з роздувом рукава вгору наступних моделей: Э1-45х30 та Э1-32х25.

Табл. 4.1 - Характеристика екструдера моделі Э1-45х30

|

Показники |

Одиниці вимірювання |

Значення |

|

Товщина плівки |

мм |

0,010-0,023 |

|

Ширина плівки |

мм |

1000 |

|

Продуктивність |

кг/рік |

80 |

|

Діаметр шнека |

мм |

45 |

|

Відношення довжини шнека до його діаметра (L/D) |

- |

30/1 |

|

Матеріал шнека |

- |

41CrAlMo7 |

|

Встановлена потужність електрообладнання |

кВт |

Не більш ніж 85 |

|

Швидкість намотування |

м/хв. |

4-40 |

|

Габаритні розміри |

мм |

7000х3000х5000 |

|

Маса |

кг |

Не більш ніж 7500 |

|

Кількість зон автоматичного контролю |

- |

5 |

|

Потужність нагрівачів шнека |

кВт |

9 |

Характеристика допоміжного обладнання

Дробарки

Дробарки широко використаються у виробництві виробів із пластмас для переробки відходів виробництва або для виробництва вторинної сировини для екструзійних ліній.

Дробарки

серії SWP застосовуються для здрібнювання

широкого спектра виробів із пластиків

(ПП, ПЕНД, ПЕВД, ПК, ПВХ, ПС, ПЕТ й ін.)

Ідеально підходять для малих і середніх

виробництв (дроблення кромок, літників,

обрізків і т.д.).

Модельний ряд дробарок SWP містить у собі три серії:

легка серія - дроблення крайок, обрізків тонкостінних деталей і т.д.

середня серія - дроблення профілю, аркушів, тонкостінних труб середнього діаметра й ін.

важка серія - дроблення товстостінних виробів, екструдерних злитків і матеріалів з високою ударною в'язкістю.

Для зручності експлуатації при необхідності збільшення продуктивності можуть комплектуватися конвеєрами для подачі матеріалу в камеру здрібнювання й системою транспорту дробленки в прийомний бункер.

У випадку конвеєрної подачі є можливість установки металодетектора для відсівання металевих часток, які можуть заподіяти шкоду технологічному встаткуванню.

Для дроблення товстостінних або великогабаритних виробів у комплект із дробаркою SWP може включатися шредерна дробарка серії PC для попереднього здрібнювання.

Дробарки серії SWP оснащені шумоізолюючим кожухом і мають особливу конструкцію ножів, що дозволяє значно зменшити рівень шуму при роботі.

Для одержання дробленки різних розмірів можуть комплектуватися набором сіток, що просівають.

Для одержання дрібнодисперсного порошку можлива комплектація дробарок SWP пульверайзерами (млинами).

Для плівкових виробництв є можливість поставки спеціалізованих плівкових дробарок й агломераторів. Агломератори служать для переробки відходів плівки й повернення їх у виробничий цикл.

Табл.

4.2 - Технічні характеристики дробарок

|

Модель |

SWP-200 |

SWP-400 |

SWP-700 |

|

Діаметр ротора, мм |

200 |

400 |

700 |

|

Кількість обертових ножів, шт. |

3 |

5 |

5/2 |

|

Кількість стаціонарних ножів, шт. |

2 |

2 |

2 |

|

Середній діаметр отворів сита, мм |

φ8 |

φ10 |

φ10 |

|

Продуктивність, кг/ч |

50~110 |

350~450 |

500~1500 |

|

Потужність, кВт |

4 |

13.2 |

55 |

|

Розмір завантажувального вікна, мм |

240×350 |

375×320 |

268×1120 |

|

Маса, кг |

300 |

980 |

3800 |

Лінія грануляції відходів

Застосування всіх вторинних пластиків розраховується виходячи з їх усереднених властивостей. У разі ПЕНГ і ЛПЕНГ можна з тим або іншим ступенем упевненості стверджувати, що полімерна сировина вторинних плівок цих типів може перероблятися в тих же умовах (і приблизно з тими ж кінцевими властивостями), що і первинні пластики. В якості прикладів утилізації ПЕНГ можна назвати повторне виробництво плівки для побутової та торговельної упаковки, пакетів для несипучого сміття, а також садової мульчуючій плівки. Властивості матеріалу готової продукції дуже близькі до властивостей первинної полімерної основи, однак кількість циклів повторної переробки «продукту в продукт» обмежена через погіршення властивостей полімеру в процесі багаторазово повторюваного процесу плавлення матеріалу. На останньому циклі утилізовані плівка придатна лише для виробництва садової мульчуючої плівки, від якої потрібні досить скромні механічні властивості (нерідко в неї додається звичайна сажа).

Таким

чином вторинна переробка поліетилену

не тільки має місце в сучасній переробці

полімерів, а й являється досить

перспективним способом економії

матеріальних ресурсів, зниження

собівартості без втрати якості продукції

та загального економічного ефекту. Тому

доцільно використовувати додаткове

обладнання - лінію грануляції відходів

SM-100WPR ПЕ, ПП (виробництво Тайвань).

Табл. 4.3 – Технічні характеристики лінії грануляції SM-100WPR

|

1 |

2 |

|

Країна виробник |

Тайвань |

|

Матеріал, що перероблюється |

ПЕ, ПП |

|

Продуктивність лінії, кг / год |

80 - 120 |

|

Дробарка

| |

|

Потужність приводу, кВт

|

18,5 |

|

Кількість ножів, що обертається

|

3 |

|

Кількість нерухомих ножів

|

4 |

|

Повітродувка та циклон

| |

|

Потужність приводу повітродувки, кВт

|

3,7 |

|

Черв'ячний конвеєр

| |

|

Потужність приводу конвеєра, кВт

|

2,2 |

|

Габарити транспортера (Д*Ш), мм

|

2030*3500 |

|

Головний екструдер

| |

|

Діаметр шнеку, мм

|

100 |

|

Відношення L/D

|

1:28 |

|

Потужність приводу (інверторне управління), кВт

|

45 |

|

1 |

2 |

|

Кількість зон температурного контролю

|

6 |

|

Потужність нагрівальних елементів, кВт

|

40 |

|

Потужність гідроприводу фільтра, кВт |

2,22 |

|

Потужність приводу примусової подачі подрібнених відходів в зону завантаження екструдера (Інверторне управління), кВт |

3,7 |

|

Субекструдер

| |

|

Відношення L/D

|

1:08 |

|

Потужність приводу субекструдера (інверторне управління), кВт |

18,5 |

|

Кількість зон температурного контролю

|

4 |

|

Потужність нагрівальних елементів, кВт

|

20 |

|

Гідравлічна заміна фільтра

|

+ |

|

Охолоджуючий водяний тунель

| |

|

Габарити (Д*Ш*В), мм

|

2540*304*254 |

|

Напрямна для сушки стренг

| |

|

Потужність повітряного вентилятора, кВт

|

0,18*2шт |

|

Модуль різання гранул

| |

|

Потужність приводу різання гранул (інверторне управління), кВт |

3,7 |

|

Потужність приводу повітродувки транспортування гранул, кВт |

2,22 |

|

Бункер готових гранул

| |

|

Ємність сталевого бункера, л

|

1000 |

Описання технологічного процесу - екструзії рукавної плівки

Сировина завозиться в цех зі складу. Перед розкриттям мішки з поліетиленом повинні бути витримані не менше 12 годин у виробничому приміщенні. Для виробництва поліетиленової плівки підбирається сировина однієї марки та однієї партії. Партія комплектується для роботи однієї зміни. Сировина та барвник засипаються у змішувач, де змішуються певний час і пересипаються у технологічну ємність, а потім завантажувальний бункер екструдера.

Плівка виготовляється на екструзійному агрегаті згідно з технологічними картами.

Екструзійний агрегат має такі вузли:

Бункер для завантаження гранул поліетилену;

Екструдер;

Охолоджуючий пристрій;

Нагрівальні інструменти;

Формуючий інструмент;

Тягловий пристрій;

Контрольно-вимірювальна регулююча апаратура;

Активатор;

Пульт обслуговування.

Перед початком технологічного процесу екструдер прогрівають. Температура по зонах машин встановлюється в залежності від показника текучості розплаву сировини, що використовується. В період розігріву екструдера завантажувальні зони охолоджуються водою. Після розігріву до заданої температури екструзійна машина, при відсутності в ній поліетилену, витримується при цьому тепловому режимі на протязі 30-50 хв. У випадку, коли екструдер заповнений від 1 до 4 годин. За 30- 40 хв. до початку екструзії вмикається масловий насос. Розігріта машина запускається зі швидкістю 10-15 об/хв.. Із бункера сировина під дією власної ваги потрапляє в циліндр екструдера. В екструдері матеріал проходить три стани: с початку – твердий матеріал, потім – суміш розплаву та твердого матеріалу та розплав.

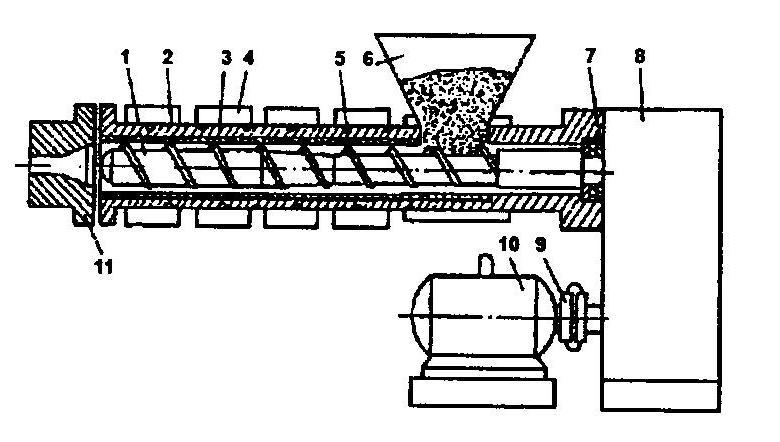

Твердий (гранульований матеріал від завантажувальної камери за допомогою шнека рівномірно подається у вигляді гомогенізованого розплаву до головки.

Плавлення поліетилену відбувається за рахунок тепла, яке підводиться від електронагрівача через поверхню циліндра та за рахунок тепла, яке виділяється за рахунок внутрішнього тертя.

Головним робочим елементом екструдера є шнек, від якого залежить продуктивність екструдера та якість готової продукції.

Призначення шнека:

захоплює поліетилен у завантажувальній зоні, безперервно перемішує його вздовж циліндру від зони завантаження до екструзійної головки;

інтенсивно перемішує матеріал по його руху, створюючи тертя частинок матеріалу між собою та зі стінками циліндру. В результаті чого, виділяється тепло, яке необхідно для повного перетворення твердого поліетилену в розплав;

пластикує, стискає та гомогенізує матеріал, що сприяє видаленню із нього повітря та газових пухирів та утворення розплаву;

створює тиск в циліндрі перед екструзійною головкою, який необхідний для ущільнення та продавлювання розплаву через формуючий отвір.

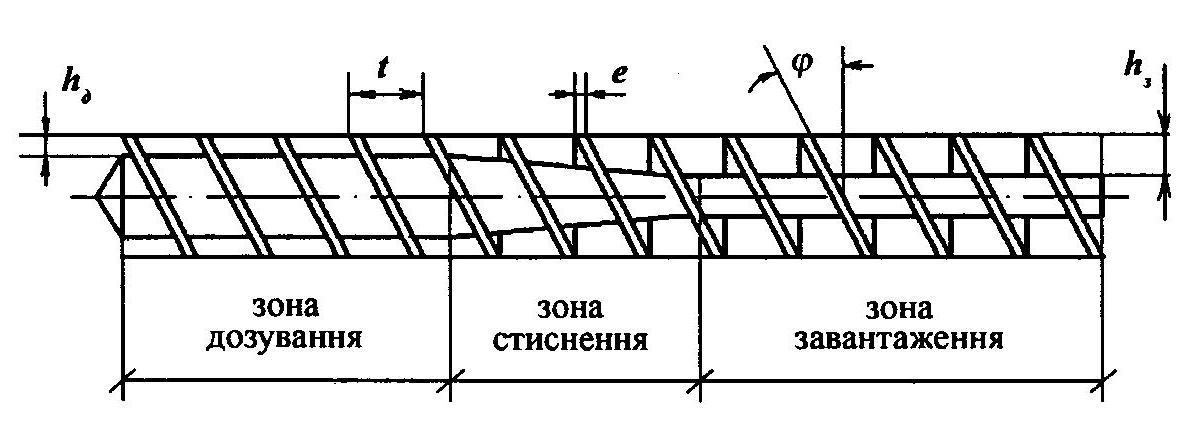

Шнек має три зони:

1-а зона – зона завантаження;

2-а зона – зона стиснення;

3-а зона – зона дозування.

В зоні завантаження холодний поліетилен захоплюється шнеком, інтенсивно перемішується, пом’якшується та передається в зону стиснення. Глибина нарізки шнека в зоні завантаження найбільша – для збільшення захоплення матеріалу. Розмір шнека постійний по всій довжині зони. Температура циліндра в цій зоні встановлюється нижче, ніж в інших зонах, щоб запобігти передчасного спікання матеріалу.

В зоні стиснення відбувається перетворення пом’якшених гранул поліетилену в однорідний розплав, та створюється тиск, який необхідний для витискання матеріалу через головку. Стиснення відбувається за рахунок зменшення глибини нарізки шнека. Температура цієї зони вища, ніж зони завантаження, для більш повного плавлення гранул.

В зоні дозування матеріал подається в головку екструдера з постійною швидкістю та постійним тиском. Зона дозування грає велику роль в екструзії, так як продуктивність екструдера в значній мере залежить від цієї зони. В зоні дозування відбувається пластикація матеріалу та утворення розплаву однорідного за складом та температурою. В цій зоні шнек має постійну глибину нарізки, що згладжує нерівномірність швидкості течії розплаву, що виникає в інших зонах шнека. В зоні дозування між торцем циліндра і головкою є дросельна решітка з сіток. Їх призначення – підвищувати тиск в зоні дозування, який сприяє перемішу вальній дії шнека.

Решітка з сітками служить також в якості фільтра, який перешкоджає потраплянню в канал екструзійної головки нерозплавлених гранул та сторонніх предметів. Набір сіток складається із 2-3 сіток різних номерів із нержавіючої сталі або бронзи.

Кількість фільтруючих сіток встановлюють від 1 до 3 в залежності від номера сітки. Сітки фільтруючі підбираються так, щоб забезпечити однорідність розплаву та не перевищити навантаження на упорний підшипник, який забезпечує нормальну роботу обладнання.

Як

правило, біля самої решітки поміщують

рідку сітку. Вона підтримує тонкі сітки

та запобігає їх розриву. Потім укладають

тонкі сітки, які забезпечують потрібну

ступінь очищення розплаву. Найбільше

використання знайшли пакети сіток, які

складаються із сіток 100 меш., яка

підтримується сітками в 80 меш. (меш –

кількість отворів в сітці, що приходиться

на 1 дюйм довжини, тобто 25,4 мм).

Використовуються сітки тканинні нержавіючі ГОСТ 3826-66, можливе використання інших видів сіток.

Потік розплаву, що потрапляє із циліндра в головку екструдера, повернутій на 90º.

В головці розплав, обливаючи розсікач потоку, потрапляє в кільцевий отвір між мундштуком та дорном, та у вигляді тонкого плівкового рукава витискається вгору.

Внутрішні канали головки мають обтікаємо форму, так як при будь якій затримці розплаву починається його розклад і в результаті на плівці утворюються різні дефекти.

Навколо отвору розташовані установчі болти, за допомогою яких регулюється положення мундштука і дорна відносно один одного для отримання рівномірної товщини плівки, а діаметр кільцевого отвору зазвичай дорівнює 1/3 ширини рукава плівки. Головка обігрівається електричним нагрівачем. Для зменшення різнотовщинності та покращення намотування плівки в рулон використовується обертаюча реверсійна головка.

Під час пуску екструдера, вихідний із головки рукав сплющується і за допомогою шнура протягується через попередньо розведені валки, які після обрізання потовщеного кінця рукава, затискаються. При підтягуванні рукава всередину його починають подавати стиснуте повітря тиском 1-2,5 кгм/см2 (від компресора). За допомогою повітря відбувається роздув рукава до необхідної ширини. Одночасно виконують збільшення числа обертів шнека та вихід на технологічний режим, який встановлюють в залежності від вихідної сировини. При виведенні машини на робочий режим та в процесі всієї роботи необхідно слідкувати, щоб сила електроструму на головному приводі не перевищувала максимально допустимого значення.

По зовнішньому вигляду плівки виконують корективу температурного режиму. При наявності на плівці різнотовщинності виконується підкалібровка формуючого отвору головки. Рукав роздувається за допомогою стисненого повітря, яке подається через отвір в дорні. При цьому відбувається зменшення товщини стінок рукава за рахунок розтягнення плівки в поперечному напрямку. Ширина рукава регулюється шляхом зміни подачі повітря. Відношення діаметра роздутого рукава до діаметра вихідного отвору головки характеризується ступенем роздуву і є одним із факторів, що визначають розмір та властивості отриманої плівки. Чим вище ступінь роздуву, тим вища міцність плівки. Проте, висока ступінь роздуву призводить до нестабільних розмірів роздутого рукава. Нестабільність розмірів призводить до утворення складок, різнотовщинності та нерівності намотування плівки. Зазвичай ступінь роздуву знаходиться в інтервалі від 2-3.

Для забезпечення швидкого рівномірного охолодження рукава, на виході його з головки мається охолоджувальне кільце, до якого рівномірно подається повітря. Потік повітря роздувається таким чином, щоб забезпечити рівномірну подачу повітря по всьому кільцю без місцевих потоків.

Продуктивність

екструдерів в значній мірі визначається

швидкістю охолодження плівкового

рукава. Роздутий рукав плівки проходить

між двома пластинами, що сходяться.

Правильний вибір кута до головки

екструдера забезпечує нормальне

охолодження плівки. Потім плівка

подається на тяглові валки приймаючого

пристроя, які сплющують та безперервно

відводять від екструдера плівковий

рукав. При цьому відбувається витягування

плівки в поздовжньому напрямку. Відношення

швидкості виходу плівки з витяжних

валків до швидкості екструзії

характеризується ступенем поздовжньої

витяжки.

Швидкість відведення полотна (після тягнучих валків) регулюється таким чином, щоб зберегти заданий діаметр рукава, отримати плівку, інші показники якої відповідали б якісній продукції.

Складений плівковий рукав через направляючі валки поступає на активатор, де підлягає дії коронного електричного розряду, далі на намотувальний пристрій, де змотується в рулон і потім поступає на друкарську машину DFP 430.

Можливі дефекти та неполадки, їх причини та способи їх усунення при екструзії рукавної плівки наведені в таблиці 4.4.

Таблиця 4.4 - Дефекти рукавної плівки

|

Види або прояви неполадки |

Можливі причини |

Дії персоналу та спосіб усунення |

|

Різнотовщинність плівки |

Погана калібровка формуючого отвору |

За допомогою регулюючих болтів відрегулювати розміри отвору. |

|

Пульсація матеріалу в екструдері |

Зменшити швидкість екструзії або збільшити тиск в головці. | |

|

Нерівномірність нагріву головки, не-рівномірність в сис-темі подачі повітря |

Перевірити справність зон обігріву. Перевірити чи нема втрати повітря та дефектів у системі регулювання подачі повітря. | |

|

Нерівномірна за складом сировина. Забруднені сітки, решітки. Прилипан-ня маси на шнек. |

Замінити сировину. Розібрати головку і замінити сітки. Знизити температуру відповідної зони циліндра | |

|

Припинення

пода-чі маси та обрив плівки |

Перегрів маси |

Знизити температуру у відповідній зоні |

|

Нерівномірна швид-кість обертання тяг-лових валків |

Відрегулювати швидкість обертання валків | |

|

Забруднення сітки |

Розібрати головку та замінити сітки | |

|

Хвилясті поверхні плівки |

Пульсація подачі маси, нерівномірна швидкість обертан-ня тяглових валків |

Зменшити кількість обертів шнека. Відрегулювати швидкість обертання тяглових валків |

|

Сторонні включе-ння на поверхні плівки |

Забруднення сітки. Сировина зі сторон-німи включеннями |

Розібрати головку та замінити сітки. Замінити сировину |

|

Заморожена пове-рхня плівки |

Низька температура або несправна одна з зон обігріву |

Підвищити температуру на відповідній зоні, виправити обігрів |

|

Злипання шарів |

Рукав дуже затисне-ний в тяглових вал-ках та велика швид-кість витяжки, висо-ка температура роз-плаву |

Послабити валки, знизити швидкість витяжки |

|

Складки на повер-хні плівки |

Рух навколишнього повітря, різнотов-щинність плівки, не гладка поверхня щок |

Ізолювати агрегат від зовнішніх потоків повітря, перевірити різнотовщинність плівки, чи нема перекосу у намотувальних валках, перевірити гладкість поверхні щок |

|

Низька міцність плівки в одному напрямку |

Нерівномірна орієн-тація |

Відрегулювати швидкість витягування та ступінь роздуву |

|

Низька міцність плівки в обох нап-рямках |

Низька орієнтація. Низька міцність по-лімерної сировини |

Збільшити ступінь роздуву та збільшити витяжку. Замінити сировину на поліетилен що має більш високу міцність. Перевірити чи нема розкладу матеріалу в екструдері |

|

Обезбарвлення плівки |

Низька якість сиро-вини. Висока темпе-ратура екструзії |

Замінити марку поліетилену, знизити температуру екструзії для запобігання розкладу сировини |

|

Полоси на плівці |

Низька

якість сиро-вини. Висока темпе-ратура

екструзії |

Замінити марку поліетилену, знизи-ти температуру екструзії для запобігання розкладу сировини |

|

Дефекти типу “Риб’яче око” |

Розклад поліетилен-ну, сторонні вклю-чення |

Перевірити чи нема розкладу матеріалу. Почистити головку, перевірити чи не потрапляють в бункер сторонні включення, якщо це частинки поліетилену, то слід користуватися для фільтрування більш дрібними сітками та частіше їх міняти |

|

Нестабільність розмірів роздуто-го рукава |

Пульсація матеріалу в екструдері, нерів-номірність подаван-ня повітря в рукав, рух навколишнього повітря |

Зменшити

швидкість екструзії або збільшити

тиск головки (замінити сітки на більш

дрібні). За допомогою регулюючих болтів

відрегулювати розміри отвору. Перевірити

справність зон обігріву. Перевірити

чи нема витоку повітря та дефектів у

системі регулювання подавання повітря.

Усунути рух повітря |

|

Поперечні зморш-ки на плівці |

Поява внутрішніх напружень при ни-зькій температурі охолоджувального валка та надто низь-кій лінії кристаліза-ції |

Підвищити температуру охолодження валка і слідкувати за лінією кристалізації |

|

Погані оптичні властивості |

Низька температура низька якість сиро-вини, низька сту-пінь витяжки |

Замінити марку сировини, підвищити температуру екструзії, збільшити ступінь витяжки |

|

Потовщення лис-та на бабіні |

Різнотовщинність плівки |

Відрегулювати розмір формуючого отвору, перевірити рівномірність нагріву головки, рівномірність подачі охолоджуючого повітря |

|

Вихід з ладу під-шипників. Знос шестерні та зуб-чатих коліс |

Відсутність змазки, природний знос. Не-правильний темпе-ратурний режим |

Вимкнути обладнання |

|

Аварія |

Шум в редукторі го-ловного приводу, перегрів мастила та корпусу, перегрів головного упорного підшипника |

Вимкнути обладнання |

Обробка плівки коронним розрядом

Для отримання якісного відбитка на поверхні плівки велике значення має здатність поверхні плівки утворювати міцні адгезій ні зв’язки з нанесеними на неї фарбами. Поліетилен відноситься до матеріалів з низькою поверхневою адгезією. Внаслідок цього поверхня поліетилену не змочується водою і має досить низьку адсорбційну та адгезій ну здатність.

З метою надання адгезій них властивостей поліетиленовій плівці використовують активування її поверхні коронним розрядом. При цьому поліетиленова плівка проходить через зону коронного розряду, що виникає між двома електродами, до яких підведена висока напруга від генератора змінного струму. Під дією заряджених електричних частинок, які утворюються в результаті іонізації повітря, на поверхні плівки виникають активні центри.

Для активації поверхні поліетиленової плівки використовують спеціальну апаратуру, яка встановлюється безпосередньо на основному технологічному обладнанні. Головна робоча частина установки – електроди, які знаходяться під високою напругою і між якими пропускається оброблювальна плівка. Із пари електродів один – “холодний”, заземлений, другий – “гарячий”, служить випромінювачем.

Ефективність процесу активації залежить від декількох факторів:

Відстань між електродами;

Напруга електричного струму;

Дози дії розрядом на плівку;

Товщина плівки;

Величина сили струму.

Досить важлива оптимальна відстань між електродами. Вона коливається в межах 2-3 мм. Із збільшенням або зменшенням цієї відстані різко падає ефективність активування, в першому випадку – через зниження сили струму, в другому – через зменшення кількості озона, що утворюється і небезпеки пробою.

Напругу, що подається необхідно встановлювати в залежності від товщини плівки. Так при товщині плівки 0,1 мм достатньо напруги 2,5-5 кВт. Ступінь активації залежить від дози дії коронного розряду. Доза розряду, яка сприймається рухомою плівкою, залежить від напруги та від часу дії.

Ступінь активації плівки оцінюється за допомогою спеціального фломастера. При гарній активації проведена лінія залишається чіткою, а при поганій – чорнило звертається протягом 30 сек.

Адгезійна здатність активованої поліетиленової плівки трохи зменшується з часом, але в межах місяця майже не зменшується.

Флексографічний друк

Флексографічний друк є таким способом друку, в якому використовується фото полімерні друкарські форми та швидкосохнучі малов’язкі фарби. Для нанесення друку на полімерні плівки використовуються ротаційні друкарські машини.

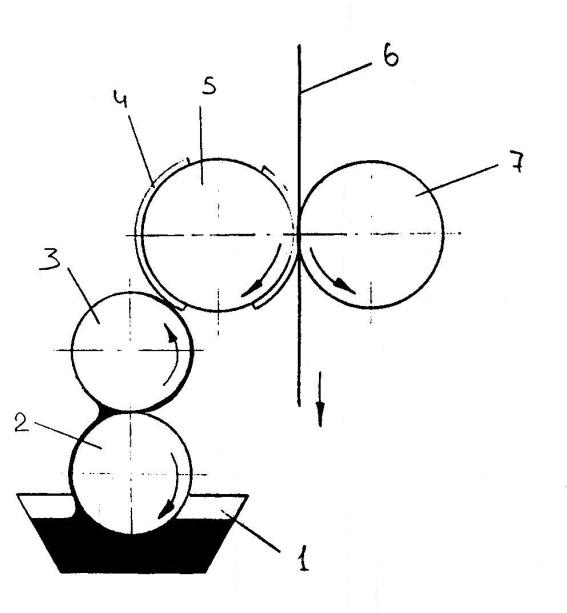

Основними вузлами ротаційної машини флексографічного друку DFP 430 є:

друкарський вузол з друкарськими апаратами (ванночками для фарби);

розмотувально-комотувальний вузол;

сушильний пристрій або сушильний міст.

Друкарський вузол являє собою самий головний агрегат друкарської машини, на якому виконуються всі операції з нанесення 4-х кольорового малюнка на плівку. Принцип роботи вузла полягає на безперервному друці

полотна

плівки фото полімерними фарбами, які

закріплені на обертаючому (ротаційному)

формному циліндрі. Вузол складається

з 4-х фарбових апаратів або ванночок з

фарбами.

Принцип

дії друкарського апарата (фарбові

ванночки) складається з наступного:

друкарська фарба з ванни 1 (див. схему

4.1) захоплюється дукторним валком 2, що

обертається і передається накаточному

валку 3, який, торкаючись фарбового

циліндра 5 наносить її на поверхню

розташованих на ньому друкарських форм

4. Друкарські форми наносять друкарський

відтиск на поверхню полотна плівки 6,

яке піджимається з тильної сторони

друкарським циліндром 7. Поверхня

дукторного валка вкрита спеціальною

гумою, яка не набрякає в друкарській

фарбі і її розчинниках. У парі з еластичним

дукторним валком обертається жорсткий

металевий накатний валок. Який має

рифлену поверхню. Що сприяє кращому

(більш рівномірному) розподілу фарби.

Щоб фарба не заливала друкарську форму,

швидкість обертання накатного валка

встановлюють, як правило, вище швидкості

обертання дукторного валка. Кількість

фарби, яка переходить із дукторного

валка на накатний, регулюють ступенем

їх взаємного притискання або приставляють

ракельний ніж у вигляді плоского скребка

із твердої гуми.

Рисунок 1 - Принципова схема друкарського апарату

Розмотувальний пристрій забезпечує рівномірне розмотування для безперервного друкарського процесу. Необхідне натягнення полотна, яке виключає його розтягнення або провисання при зміні швидкості, досягається шляхом фіксування рулона на штанзі, яка обертається в підшипниках з регулюючим гальмуванням.

Розмотувальний пристрій оснащений також комплектом сталевих валків всередині, які обігріваються. Вони під дією тепла розгалужують полотно плівки. Намотувальний пристрій за своєю конструкцією аналогічний розмотувальному пристрою, але, через деяку різницю в призначенні та дії відрізняється деякими механічними вузлами.

Процес

сушки друкарської фарби полягає у

видаленні розчинника (етилового спирту)

з фарбового відтиску. Швидкість друку

визначається пропускною здатністю

сушильної установки. Це пояснюється

тим, що полімерні плівки не поглинають

друкарські фарби, що викликають

необхідність використовувати замість

природної більш інтенсивну – штучну

сушку. Проблема сушки пов’язана з

труднощами задоволення ряду суперечливих

вимог. Підвищення температури сушки

або збільшення часу перебування плівки

в сушильній зоні обмежується низькою

термостійкістю поліетиленової плівки

і може призвести до зміни постійності

розмірів полотна та точності відтиску,

що наноситься. Для сушки використовується

гаряче повітря. Але, у випадку обдування

гарячим повітрям слід виключити

можливість його потрапляння на фарбові

валки та формні циліндри, через прискорення

висихання фарби на її поверхні, що може

погіршити якість друку. Щоб не допустити

цього в сушильних пристроях, розміщених

поблизу друкарських апаратів, слід

подавати гаряче повітря в меншому

об’ємі.

До того ж, при інтенсивній сушці на

поверхні відтиску з’являється

тверда плівка, яка погіршує подальше

сушіння. Тому рекомендується чергувати

гарячий обдув з холодним. На 4-х фарбових

друкарських машинах встановлюють

проміжні сушильні пристрої, які сприяють

виключенню змішування фарб при

послідовному накладанні.

Окрім основних вузлів, вказаних вище, друкарські машини укомплектовані системою місцевої вентиляції, системою блокування, кнопками аварійного вимкнення машини, нейтралізатором статичного електричного струму.

Виготовлення пакетів та мішків з поліетиленової плівки

Для виготовлення пакетів і мішків використовують дві моделі машин: KY-BS 32 NDP, FTA 132 X48.

Машина KY-BS 32 NDP призначена для виготовлення пакетів побутового призначення. Машина виконує наступні операції: фальцювання, зварювання, обрізання пакетів, пробивання ручок, посилення ручок.

У склад машини входять: агрегат приймання-видачі, стіл пакування готової продукції.

Агрегат приймання-видачі пакетів за допомогою стрічкового тягнучого пристрою постачає пакети на стіл пакування. Для контролю операції зварювання та різання пакетів заданих розмірів передбачені фотоелементи.

Пакеторобна машина FTA 132 X48 призначена для виготовлення із поліетиленової плівки мішків та пакетів широкого асортименту.

Машина складається із рами, яка укомплектована гніздами для встановлення рулонів плівки, системи направляючих валків, зварювального вузла та пристосувань для виготовлення ручки. Машина укомплектована фотоелементами, які контролюють операції зварювання та різання пакетів заданих розмірів.

Норми технологічних режимів для матеріалів, що перероблюються у цеху

Табл. 4.5 – Норми технологічних режимів для матеріалів

|

Термопласт |

Температура циліндра по зонах, ºС |

Температура головки по зонах, ºС |

Тиск у головці, МПа | ||||||

|

11 |

12 |

23 |

34 |

1 |

2 |

| |||

|

ПЕНГ |

1125 |

1135 |

1135 |

1145 |

140 |

140 |

10-15 | ||

|

ПЕВГ |

1140 |

1160 |

1175 |

1180 |

180 |

185 |

13-19 | ||

|

ПЕНГ |

1165 |

1170 |

1175 |

1180 |

185 |

180 |

- | ||

|

ПЕВГ |

2200 |

2205 |

2210 |

2215 |

220 |

215 |

- | ||

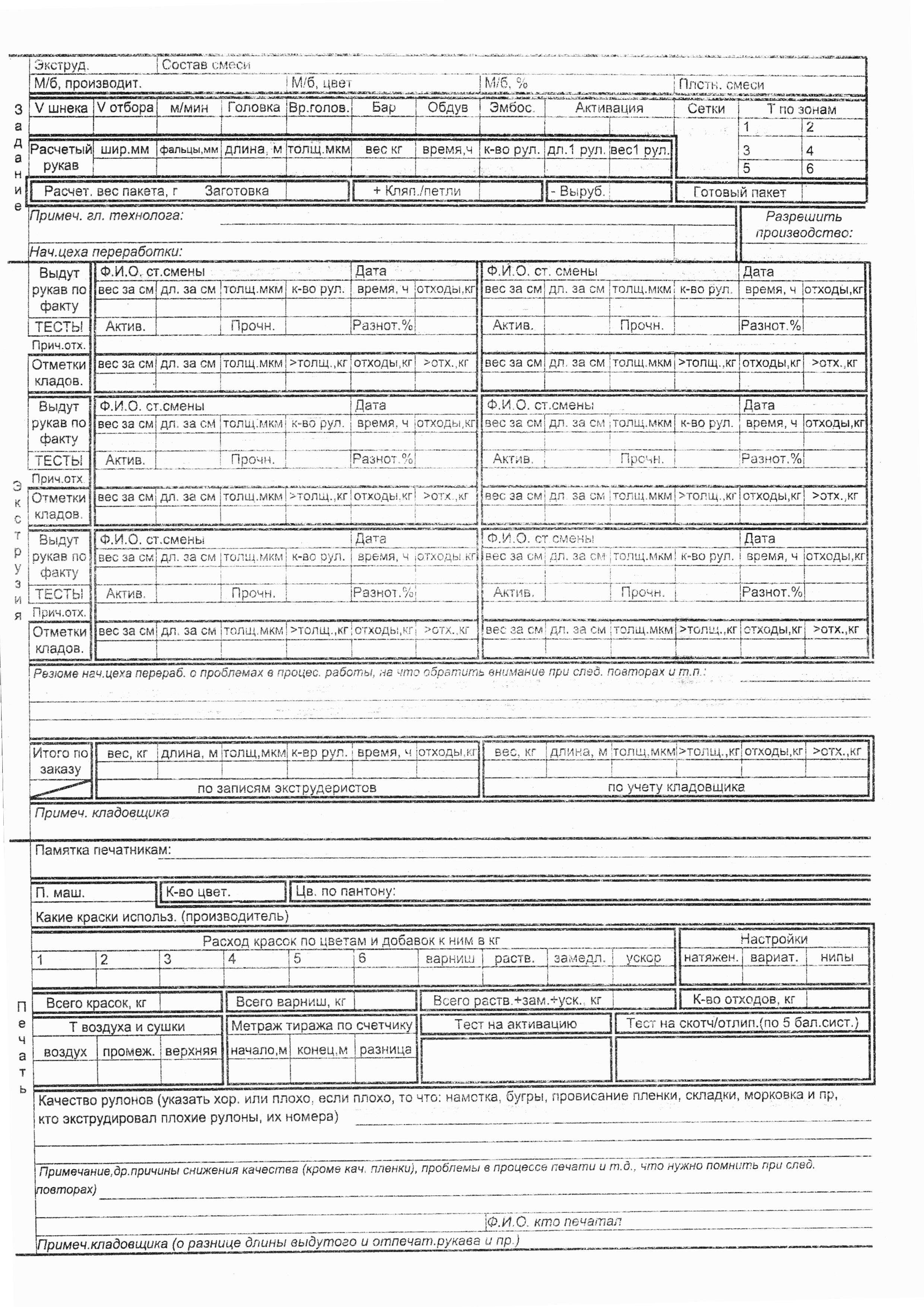

Зразок технологічної карти виготовлення типового виробу

|

Склад суміші Ставролен (PE4FE69) |

Густина суміші 0,949 г/см3 |

Т,ºС по зонах |

210 |

220 |

20 |

50 г. |

Дозволити виробництво |

| |||

|

205 |

215 |

225 | |||||||||

|

Сітки |

Станд. Комплктація товста+ тонка |

Гот. Пакет | |||||||||

|

м/б,% 5 |

Активація |

2ст(4А) |

Вага 1 рулона |

50,0 |

- |

Примітки гол. Технолога: |

|

Начальник цеху переробки: | |||

|

|

Довж. 1 рулона |

1000 |

-вируб | ||||||||

|

Ембос. |

- |

Кільк. рулоніввв |

10 |

- | |||||||

|

м/б, колір білий |

обдув |

Х |

Час, год |

10 |

+кляп/петлі | ||||||

|

Бар |

№5 |

Ва-га, кг |

500 | ||||||||

|

Обр. головки |

+ |

Товщи-на, мкм |

40 |

50 | |||||||

|

м/б, виробник TOSAB |

Головка |

Ø100 |

Довжи-на, м |

10000 |

Розрахунок ваги пакета, г (заготовка) | ||||||

|

м/хв. |

16 |

Фаль-ці, мм |

2х100 | ||||||||

|

Vвідбору |

320 |

Ширина, мм |

620 | ||||||||

|

Екструдер EB-55 |

Vшнека |

1200 |

Розрахунковий рукав | ||||||||

Специфікація обладнання дільниці. Креслення основних вузлів обладнання

Специфікація обладнання дільниці

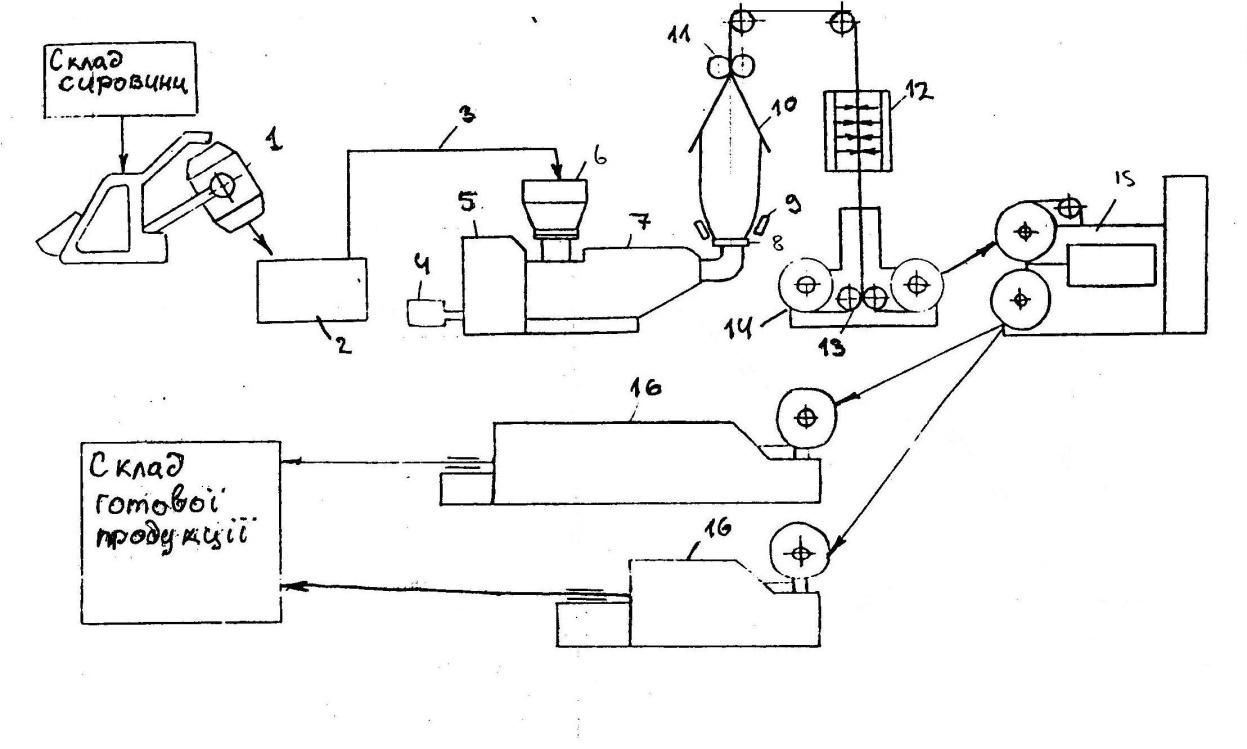

Рисунок 2 - Технологічна схема виробництва та пакування з полімерної плівки матеріалів

Специфікація

|

Номер позиції |

Назва вузлів та агрегатів |

|

1 |

Змішувач |

|

2 |

Технологічна ємність |

|

3 |

Пневмотранспорт |

|

4 |

Електродвигун екструдера |

|

5 |

Редуктор екструдера |

|

6 |

Бункер для сировини |

|

7 |

Екструдер |

|

8 |

Головка екструдера |

|

9 |

Охолоджувальне кільце |

|

10 |

Щоки для складання рукава |

|

11 |

Тяглові валки |

|

12 |

Активатор |

|

13 |

Ріжучі пристрої |

|

14 |

Намотувальний пристрій |

|

15 |

Флексографічна машина |

|

16 |

Пакетоформуюча машина |

Креслення основних вузлів обладнання

Рисунок

3 - Схема вузла пластикації:

– глибина нарізки в зоні завантаження

й зоні дозування;

– глибина нарізки в зоні завантаження

й зоні дозування; - крок;

- крок; - кут нахилу гвинтової нарізки;

- кут нахилу гвинтової нарізки; - ширина гребеня нарізки.

- ширина гребеня нарізки.

Рисунок 4 - Одношнековий екструдер з горизонтальним розташуванням циліндра: 1 – шнек; 2 – гільза; 3 – електронагрівач; 4 – система охолодження; 6 – завантажувальна лійка; 7 – вузол опірного підшипника; 8 – редуктор; 9 – муфта; 10 – електродвигун; 11 – формувальна головка (філь’єра).

Обов’язки робітників основних професій

Посадові обов’язки головного технолога цеху

Головний технолог овинен знати:

- нормативні і методичні матеріали з технологічної підготовки виробництва;

- профіль, спеціалізацію та особливості організаційно-технологічної структури підприємства;

- перспективи технічного розвитку галузі та підприємства;

- технологію виробництва продукції підприємства;

- системи і методи проектування;

- організацію технологічної підготовки виробництва в галузі та на підприємстві;

- виробничі потужності, технічні характеристики, конструктивні особливості та режими роботи устаткування, правила його експлуатації;

- порядок і методи планування технологічної підготовки виробництва;

- технічні вимоги до сировини, матеріалів і готової продукції;

- положення, інструкції та інші керівні матеріали з розроблення та оформлення технічної документації;

- засоби механізації та автоматизації виробничих процесів;

- методи визначення економічної ефективності впровадження нової техніки і технології, організації праці, раціоналізаторських пропозицій та винаходів;

- порядок атестації якості промислової продукції;

- можливості застосування засобів обчислювальної техніки і методи проектування технологічних процесів з їх використанням;

- порядок приймання устаткування в експлуатацію;

- вимоги раціональної організації праці під час проектування технологічних процесів;

- досягнення науки і техніки в країні та за кордоном у відповідній галузі виробництва;

- передовий вітчизняний та світовий досвід з виробництва аналогічної продукції;

- основи економіки, організації виробництва, праці та управління;

- основи екологічного законодавства;

- основи трудового законодавства.

Кваліфікаційні вимоги:

- Повна вища освіта відповідного напряму підготовки (магістр, спеціаліст).

- Стаж роботи за професіями керівників нижчого рівня відповідного професійного спрямування: для магістра — не менше 2 років, спеціаліста — не менше 3 років.

Завдання та обов'язки:

1. Організовує

розроблення і впровадження прогресивних,

економічно обґрунтованих ресурсо- та

природозберігаючих технологічних

процесів і режимів виробництва продукції,

що випускає підприємство, виконання

робіт (послуг), які забезпечують підвищення

рівня технологічної підготовки і

технічного переоснащення виробництва,

скорочення витрат сировини, матеріалів,

трудових витрат, поліпшення якості

продукції, робіт (послуг) та зростання

продуктивності праці.

2. Вживає заходів щодо прискорення освоєння у виробництві прогресивних технологічних процесів, найновіших матеріалів, широкого впровадження науково-технічних досягнень.

3. Керує складанням планів упровадження нової техніки і технології, підвищення техніко-економічної ефективності виробництва, розробленням технологічної документації, організовує контроль за забезпеченням нею цехів, дільниць та інших виробничих підрозділів підприємства.

4. Розглядає та затверджує зміни, що вносяться до технічної документації у зв’язку з коригуванням технологічних процесів і режимів виробництва.

5. Контролює виконання перспективних і річних планів технологічної підготовки виробництва, суворе додержання встановлених технологічних процесів, виявляє порушення технологічної дисципліни та вживає заходів щодо їх усунення.

6. Керує роботою з організації та планування нових цехів і дільниць, їх спеціалізації, освоєння нової техніки, нових високопродуктивних технологічних процесів, виконання розрахунків виробничих потужностей та завантаження устаткування, підвищення технічного рівня виробництва і коефіцієнта змінності роботи устаткування, складання та перегляду технічних умов і вимог до сировини, основних та допоміжних матеріалів, напівфабрикатів, розроблення та упровадження прогресивних норм трудових витрат, витрачання технологічного палива та електроенергії, сировини та матеріалів, заходів щодо запобігання та усунення браку, зниження матеріаломісткості продукції та трудомісткості її виробництва.

7. Забезпечує вдосконалення технології виготовлення виробів, виконання робіт (послуг), упровадження досягнень науки і техніки, прогресивних базових технологій, високопродуктивних, ресурсо- та природозберігаючих безвідходних технологій, проектування і впровадження технологічних систем, засобів охорони навколишнього середовища, комплексної механізації та автоматизації виробничих процесів, нестандартного устаткування, технологічної оснастки, пристроїв та інструменту, своєчасне освоєння проектних потужностей, додержання нормативів використання устаткування.

8. Здійснює заходи з атестації та раціоналізації робочих місць.

9. Бере участь у роботі з визначення номенклатури вимірних параметрів та оптимальних норм точності вимірювань, з вибору необхідних засобів їх виконання, удосконалення методів контролю якості продукції.

10. Розглядає

проекти конструкцій виробів або складу

продукту, державних і галузевих

стандартів, а також найбільш складні

раціоналізаторські пропозиції та

винаходи, що стосуються технології

виробництва, готує висновки про їх

відповідність вимогам економічної та

екологічної технології виробництва.

11. Узгоджує

найбільш складні питання, що стосуються

технологічної підготовки виробництва

з підрозділами підприємства, проектними,

дослідними організаціями, представниками

замовників.

12. Забезпечує впровадження систем автоматизованого проектування, організаційної та обчислювальної техніки, автоматизованих систем керування устаткуванням і технологічними процесами.

13. Бере участь у розробленні проектів реконструкції підприємства, заходів щодо скорочення строків освоєння нової техніки і технології, раціонального використання виробничих потужностей, зниження енерго- і матеріаломісткості виробництва, підвищення його ефективності, поліпшення якості продукції, вдосконалення організації праці.

14. Керує проведенням дослідних і експериментальних робіт з освоєння розроблених нових технологічних процесів, бере участь у промислових випробуваннях нових видів машин і механізмів, засобів механізації та автоматизації виробництва, у роботі комісій з приймання систем устаткування в експлуатацію.

15. Керує працівниками відділу, координує і спрямовує діяльність підрозділів підприємства, які забезпечують технологічну підготовку виробництва, організовує роботу з підвищення кваліфікації працівників.

Головний технолог має право:

1. Ознайомлюватися з проектами рішень керівництва підприємства, що стосуються його діяльності.

2. Брати участь в обговоренні питань, що стосуються виконання його обов'язків.

3. Вносити на розгляд керівництва підприємства пропозиції щодо покращання роботи, пов'язаної з обов'язками, що передбачені цією інструкцією.

4. В межах своєї компетенції повідомляти керівництву підприємства про всі недоліки, виявлені в процесі його діяльності, та вносити пропозиції щодо їх усунення.

5. Вимагати

від керівництва підприємства сприяння

у виконанні ним посадових обов'язків.

Головний технолог несе відповідальність:

1. За неналежне виконання або невиконання своїх посадових обов'язків, а також за невикористання або неповне використання своїх функціональних прав, що передбачені цією посадовою інструкцією, - в межах, визначених чинним законодавством України про працю.

2. За правопорушення, скоєні в процесі здійснення своєї діяльності, - в межах, визначених чинним адміністративним, кримінальним та цивільним законодавством України.

3. За завдання матеріальної шкоди - в межах, визначених чинним цивільним законодавством та законодавством про працю України.

Посадові обов’язки майстра зміни

Майстер зміни повинен знати:

- постанови, розпорядження, накази органів управління, методичні, нормативні та інші матеріали, які стосуються його діяльності;

- правила та інструкції, які стосуються експлуатації засобів електрозв’язку;

- порядок та методи проведення ремонтних робіт у разі пошкоджень;

- технічну документацію на апаратуру та обладнання;

- схему мережі електрозв’язку;

- основні та обхідні напрямки зв’язку;

- основи економіки, організації виробництва, праці та управління;

- основи трудового законодавства, Закон України “Про зв’язок”, Статут про дисципліну працівників зв’язку, Закон України “Про охорону праці”.

Кваліфікаційні вимоги:

- Повна або базова вища освіта відповідного напряму підготовки (спеціаліст або бакалавр).

- Стаж роботи за професійним спрямуванням — не менше 2 років.

Завдання та обов'язки:

1. Забезпечує виконання змінних виробничих завдань.

2. Забезпечує нормальний режим роботи засобів електрозв’язку, закріплених за зміною.

3. Здійснює контроль за виконанням технологічного процесу та якістю роботи засобів електрозв’язку.

4. Аналізує роботу засобів електрозв’язку, з’ясовує причини аварій та пошкоджень, здійснює заходи щодо усунення аварій та пошкоджень.

5. Оперативно забезпечує організацію обходів та замін.

6. Здійснює контроль за виконанням ремонтно-відновлювальних робіт під час ліквідації аварій та пошкоджень засобів зв’язку, доповідає керівництву.

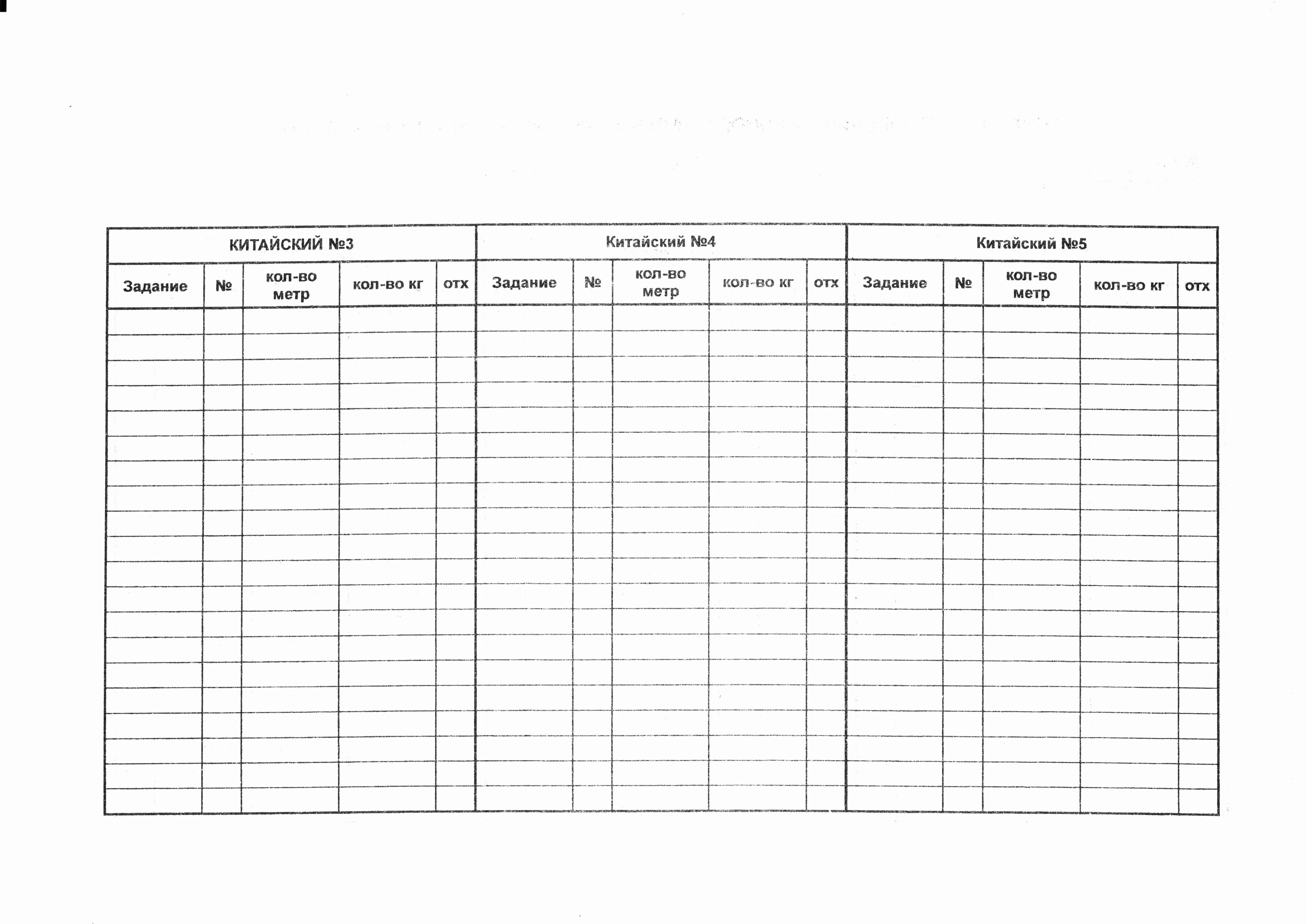

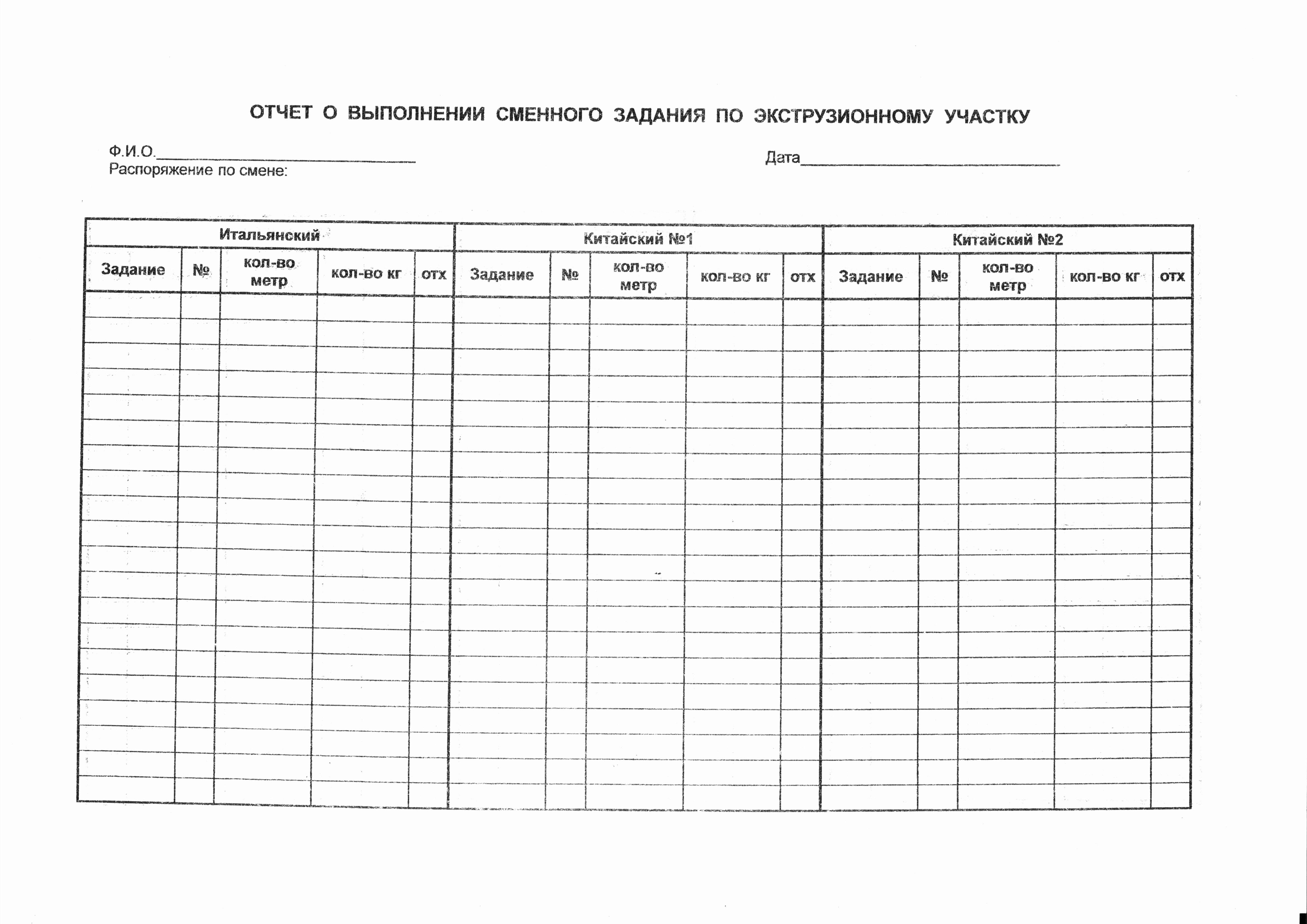

7. Веде оперативно-технічну документацію.

8. Своєчасно складає всі види звітності про роботу засобів електрозв’язку.

9. Забезпечує підвищення технічних знань персоналом зміни.

10. Упроваджує передові методи праці.

11. Робить

аналіз результатів виробничої діяльності

зміни, виявляє причини аварій і пошкоджень

обладнання та зниження якості роботи

засобів електрозв’язку.

12. Бере участь у розробленні та впровадженні заходів, які запобігають пошкодженням.

13. Сприяє

розвитку раціоналізації та винахідництва.

14. Здійснює контроль за додержанням працівниками виробничої та трудової дисципліни, правил охорони праці, протипожежної безпеки та охорони навколишнього середовища.

Майстер зміни має право:

1. Ознайомлюватися з проектами рішень керівництва підприємства, що стосуються його діяльності.

2. Брати участь в обговоренні питань, що стосуються виконання його обов'язків.

3. Вносити

на розгляд керівництва підприємства

пропозиції щодо покращання роботи,

пов'язаної з обов'язками, що передбачені

цією інструкцією.

4. В межах своєї компетенції повідомляти керівництву підприємства про всі недоліки, виявлені в процесі його діяльності, та вносити пропозиції щодо їх усунення.

5. Вимагати від керівництва підприємства сприяння у виконанні ним посадових обов'язків.

Майстер зміни несе відповідальність:

1. За неналежне виконання або невиконання своїх посадових обов’язків, що передбачені цією посадовою інструкцією, - в межах, визначених діючим законодавством України про працю.

2. За правопорушення, скоєні в процесі здійснення своєї діяльності, - в межах, визначених діючим адміністративним, кримінальним та цивільним законодавством України.

3. За завдання матеріальної шкоди – в межах, визначених діючим цивільним законодавством та законодавством про працю України.

Обов’язки машиніста екструдера

Машиніст екструдера зобов’язаний – якісно та вчасно виконувати поставлені підприємством виробничі умови та завдання:

виконувати вимоги посадових осіб вищих за рангом;

дотримуватись вимог технологічного процесу, встановлювати та контролювати необхідні технологічні режими екструдера для отримання якісної продукції;

утримувати обладнання, інструменти т прилади у робочому стані;

здійснювати постійний огляд працюючого обладнання, не залишати його без нагляду та не залишати робочого місця без дозволу вище посадових осіб;

здійснювати постійний контроль над якістю продукції, враховуючи технічні вимоги до них;

здійснювати роботу по технологічному обслуговуванню обладнання у денну зміну тільки у присутності та при участі ремонтно-технічного персоналу;

постійно вести необхідну документацію;

утримувати та передавати по зміні робочі місця, обладнання, прилади та інструменти чистими та охайними, не дозволяти забруднення проходів на виробничій ділянці;

швидко приймати заходи по запобіганню несправностей екструдера та іншого обладнання при наявності аварійних ситуацій;

доповідати вищим посадовим особам про всі поломки та порушення, що виникають на виробництві;

раціонально використовувати сировину, матеріали та енергоресурси, які застосовуються у виробничому процесі;

дотримуватися правил внутрішнього трудового розпорядку;

проходити періодичний медичний огляд та дотримуватися правил гігієни праці;

Для

того щоб отримати гарні результати в

переробці пластмас методом екструзії

з роздувом рукава, а саме: максимальну

продуктивність лінії, невеликі витрати

сировини, невеликі відходи, треба

керувати оптимальними режимами інакше

кажучи, оптимальними значеннями окремих

параметрів технологічного процесу.

Тільки висококваліфікований оператор

екструдера може досягти оптимальних

значень окремих параметрів технологічного

режиму. Ці результати фіксуються в

технологічних картах. В них дуже чітко

описуються технологічні умови та режими

виробництва. Керуючись цими картами,

оператор у щоденній роботі в аналогічних

умовах швидко виводе обладнання на

оптимальний режим.

Дії

оператора при налагоджені товщини

плівки: 1) якщо товщина плівки дуже

велика, необхідно збільшити швидкість

обертання тягнучих валків; та навпаки:

якщо плівка дуже тонка, необхідно

зменшити швидкість обертання тягнучих

валків; 2) якщо отримується різнотовщинна

плівка, то необхідно провести налагодження

головки екструдера; 3) якщо товщина

плівки дуже висока, то послабляють

наладжу вальні болти, при тонкій плівці

– болти підтягують.

Фактори які впливають на товщину плівки:

Ширина зазору щілини;

Швидкість подачі розплаву;

Швидкість тягнучого пристрою;

Характер та інтенсивність обдуву.

Дії оператора при налагодженні ширини плівки:

Якщо ширина плівки менша ніж задана, треба роздути рукав до необхідних розмірів та перевірити тиск стисненого повітря При малому тискові необхідно відрегулювати клапан.

Якщо ширина плівки більша ніж задано, необхідно проколоти її у роздутому рукаві, спустити частину повітря, якщо необхідно, зробити це декілька разів та відрегулювати роздув.

Якщо ширина плівки не набагато відхиляється від заданої, її можна відрегулювати змінюючи висоту приймального пристрою.

Дії машиніста екструдера (оператора екструдера) при відлагодженому технологічному режимі повинні спиратися на такі фактори:

Важливою умовою успішного експлуатування екструзійної лінії являється ідеальна чистота на дільниці зберігання сировини, в робочій зоні та на дільниці складування готової продукції, тому що забруднення сировини пилом та сторонніми включеннями недопустимо погіршує якість плівки, призводить до частого чищення оснастки та до зниження терміна служби обладнання.

Виключити використання вологої сировини, що призводить до виникнення пухирів та пор у плівки.

Виключити потрапляння металевих включень (проволоки, стружки, болтів та інше) у сировину, так як вони можуть пошкодити шнек, циліндр, головку.

Використовувати сировину тільки однієї партії.

До того як сировину завантажити у бункер її необхідно витримати протягом 12 годин при температурі, яка рівна температурі виробничого приміщення.

Пофарбувати або ввести домішки у сировину згідно з технологічною картою.

Категорично забороняється проштовхувати сировину у завантажувальний отвір екструдера за допомогою металевого дроту! При необхідності примусової подачі сировини необхідно використовувати для цієї мети поліетиленові дроти або трубки.

Перевірити відповідність температур по зонах циліндра та головки, що задані згідно технологічної карти.

Перевірити, щоб завантажувальна частина циліндра постійно охолоджувалась, в протилежному разі в зоні завантаження виникне згусток розплаву – так званий “козел”.

Впевнитись, що для роботи мається достатній запас сировини в бункері та періодично поповнювати його рівень (в бункер входить від 25 кг до 75 кг гранульованого полімеру).

Перевірити, щоб головка в нагрітому стані не мала зазорів, нещільностей, через які може витікати розплав.

При регулювання вихідної щілини головки за допомогою радіально розташованих болтів категорично забороняється підтягувати який-небудь з них без попереднього відпускання 2-х або 3-х протилежних з наступним підтягуванням їх у кінці регулювання.

Не дотримання цієї умови призводить до ушкодження головки.

Машиніст екструдера має право:

Доповідати про всі виявлені порушення;

Вносити пропозиції по удосконаленню праці, яка пов’язана з урахованими обов’язками посадової інстанції.

Машиніст екструдера несе адміністративну та матеріальну відповідальність за:

своєчасність та якість виконування обов’язків, які покладені на нього вищими за рангом посадовими особами;

дотримання інструкції з охорони праці, пожежної безпеки та виробничої санітарії.

Внутрішньоцеховий транспорт

Внутрішньоцеховий (внутрішньоскладський) транспорт призначений для здійснення транспортних операцій в межах окремих цехів і складів.

Внутрішньоцеховий транспорт, в свою чергу, може поділятися на загальноцеховий та міжопераційний. Загальноцеховий призначений для

транспортування вантажів між внутрішньоцеховими складами, виробничими

ділянками або лініями. Міжопераційний транспорт забезпечує транспортний

зв'язок окремих робочих місць послідовно працюючих в технологічному

процесі виготовлення виробу.

В цеху та на території підприємства “Екстра пластик” використовують такий транспорт як дизельний завантажувач, рокли (тачки) та пневмотранспорт.

Рокли застосовують як внутрішньоцеховий транспорт для транспортування сировини, барвника та допоміжних матеріалів вагою від 50 до 150 кг.

Дизельні завантажувачі універсальні, маневрені машини які поєднують в собі властивості завантажувального та транспортного обладнання, дуже зручні для механізації складських, цехових та міжцехових операцій.

Завантажувачі являють собою рухомі машини на колісному ході з приводом від двигуна внутрішнього згоряння (автозавантажувачі) або акумуляторної батареї (електрозавантажувачі). Використовують, головним чином, на завантаженні штучних вантажів виделковим вантажопідйомником, але при встановленні на вантажопідйомнику ковила або грейфера, також і сипких вантажів.

Для переміщення вихідної сировини із ємності для цієї сировини в бункер екструдера використовують нагнітачі пневматичні транспортні установки (пневмотранспорт). Широке використання пневмотранспорту пояснюється наступними причинами: 1) можливість переміщення сипких матеріалів у горизонтальному, похилому та вертикальному напрямках; 2) герметичність трубопроводів та відсутність втрат матеріалу, що транспортується; 3) порівняною простотою конструкцій, обслуговування та експлуатації при незначних площах та об’єму споруд; 4) важливість повної автоматизації процесу транспортування та розподілу матеріалу по бункерам; 5) можливість суміщати транспортування матеріалу з його сушкою підігрітим повітрям.

В

нагнітаючих системах джерелом рухомого

повітря (вентилятор, повітродувка або

компресор) розміщують на початку

установки. Перепад тиску в системі може

досягати 0,3 МПа.

Нагнітаюча пневмотранспортна установка складається із повітродувки, калорифера, бункера силоса, секторного дозатора, трубопровода, циклона-віддільника та повітряного фільтра. Нагнітаюче повітродувкою повітря проходить крізь калорифер у трубопровід, в який із бункера сипкий матеріал подається секторним живильником. Повітряний потік підхоплює матеріал та транспортує його по трубопроводу в циклон-віддільник, де і відбувається його осадження. Вивантаження матеріалу із циклона та повітряного фільтра відбувається через шлюзові затвори.

Стандартизація та контроль якості сировини, матеріалів та готової продукції

Питаннями підвищення якості продукції займається служба стандартизації підприємства, яка займається упровадженням стандартів на продукцію, що випускається на підприємстві та упровадженням організаційно-методичних та суспільних стандартів.

Головними завданнями служби стандартизації являється:

організація розробки та своєчасного переводу нормативно-технічної документації на виготовлення підприємством продукції;

здійснює контроль про забезпечення відповідності показників та норм, які встановлені в нормативно-технічній документації на заводі;

упровадження фонду, використовуючи нормативно-технічну документацію та внесення виправлення в дійсну;

служба стандартизації керується в роботі стандартами державної системи стандартизації, керуючими документами, методичними вказівками, інструкціями державного стандарту, наказами та розпорядженнями МЛП України.

Кожен виріб повинен відповідати вимогам стандарту, технічному опису, кресленню та зразку затвердженому у відповідному порядку.

Контроль якості продукції

Для контролю якості плівки на відповідності вимогам дійсного стандарту проводять приймально-здавальні іспити.

Методи іспиту. Для проведення іспитів від кожного рулону, по всій ширині плівки в рулоні відрізають дві смуги довжиною не менш 0,2 м площею 0,5-2 м2 кожна на відстані не менш 1 м один від одного.

Товщину плівки вимірюють за ДСТ 17035-86 в кімнатних умовах.

Виміри проводять по всій ширині смуг без попереднього кондиціонування.

Перший вимір товщини проводять на відстані (10+2) мм від краю смуги, через кожні (25+5) мм для плівки шириною до 700 мм і через (150+5) мм для плівки шириною понад 700 мм.

Для вимірів застосовують прилади і пристрої за ДСТ10593-74, ДСТ 6933-81, ДСТ 11007-66, ДСТ 11098-75 чи інші прилади з погрішністю виміру приладу в залежності від товщини плівки за ДСТ 17035-86 з вимірювальними поверхнями «плоска/плоска».

Ширину плівки в рулоні визначають по двох лініях на відстані (5+2) мм від кінців кожної зі смуг виміри проводять металевою лінійкою з ціною поділки 1 мм за ДСТ 427-75 чи іншим вимірювальним інструментом з тією же ціною поділки.

За результатами чотирьох вимірів визначають максимальне і мінімальне значення ширини плівки в рулоні і відхилення від номінального значення. За підсумками іспиту приймають максимальне і мінімальне відхилення від номінальної ширини.

Довжину плівки вимірюють у процесі виготовлення лічильником метражу з погрішністю не більш 1%.

Методи контролю:

Методи контролю - візуальний контроль зовнішнього вигляду (кольору, якості, поверхні) слід проводити огляд виробу, поміщених під регулятор лампи, потужністю 100 Вт з непрозорим абажуром або в відбитому світлі при денному 100% освітленні.

Розміри можливих точечних включень визначають візуально, порівнюючи при необхідності з контрольним образком виробу.

Необхідність застосування оптичних приладів при контролі виробів.

Величину жолоблення слід вимірювати на перевірочних плитах по ГОСТ 10905-86.

При вимірюванні величини жолоблення нежорстких виробів, навантаження на виріб не повинно перевищувати допустимі значення.

Розміри, які неможливо виміряти, контролюють в оснастці.

Контроль якості вихідної сировини

Поліетилен високого тиску низької густини (ПЕВГ або ПЕНГ) ГОСТ 16337-77 повинен виготовлятися у відповідності з вимогами дійсного стандарту за технологічним протоколом, затвердженим в установленому порядку.

Гранули у мішках однієї партії повинні бути однієї геометричної форми і розміри їх у будь-якому напрямку повинні бути 2-5 мм.

Марки поліетилену використовують у вигляді гранул. Допускаються гранули з відхиленням геометричної форми розміром менше 2 мм та більше 5-8 мм, масова частка яких повинна бути не вище для кожного розміру 0,5% від партії.

В забарвленому вигляді та незабарвленому поліетилен не допускають гранули іншого кольору. Колір забарвленого поліетилену повинен відповідати зразку, що утверджений в установленому порядку.

Норми показників якості поліетилену повинні відповідати вимогам, вказаним у таблиці.

Табл.

8.1 – Норми показників якості поліетилену

|

Найменування показника |

Норми за ГОСТ 16337-77 | |||

|

Вищий сорт |

Перший сорт |

Другий сорт | ||

|

Густина, г/см3 |

0,9190±0,002 | |||

|

ПТР з допуском, %, г/10хв |

2,0±25 | |||

|

Розкид ПТР в межах партії, % не більше |

±6 |

±12 |

±15 | |

|

Кількість включень, шт. не більше |

2 |

8 |

30 | |

|

Масова частка сірки та окислених гранул, % не більше |

Не допускається |

0,1 | ||

|

Масова частка гранул іншого кольору, % не більше |

Не допускається |

0,04 | ||

|

Масова частка гранул розміром вище 1 до 2, % не більше |

0,5 | |||

|

Масова частка гранул розміром вище 5 до 8 мм, % не більше |

0,25 | |||

|

Технологічна проба на зовнішній вид плівки |

А абоВ |

В |

С | |

|

ПТР при розтягуванні, Па не більше |

9300000 | |||

|

Міцність при розриві, Па не менше |

11300000 | |||

|

Відносне видовження при розриві, % не менше |

600 | |||

|

Масова частка речовин, що ексрудуються,% не більше |

0,4 |

0,6 | ||

|

Запах та смак водних витяжок, бал, не вище |

1 | |||

Поліетилен запаковують у 5-ти, 4-х шарові мішки з паперу за ГОСТ 2226-75 марки НМС з відкритою горловиною і внутрішнім поліетиленовим вкладишем або у 5-ти, 4-х шарові мішки за ГОСТ 2276-75 марки ПМ з відкритою або закритою горловиною або в поліетиленові мішки за ГОСТ 17811-78. Застосовують також мішки, розміри і форма яких визначається можливостями спеціальної пакувальної установки, яка відповідає по механічній міцності вимогам нормативно-технічної документації. Горловину вкладають і зшивають машинним способом або зварюють. Поліетилен упаковують у спеціальні контейнери для сипких продуктів, м’які контейнери разового використання типів МКР-1, ОС або МКР-11 м. Маса поліетилену у мішках повинна бути 20±0,3 кг або 25±0,3 кг, у контейнерах 200±3, 350±3, 500±7,5, 100±15 кг.

Транспортне маркування за ГОСТ 14192-77 з вказаними маніпулятор ними знаками: “боїться швидкості”,”боїться нагріву”, та наступних даних, що характеризують продукцію найменування і товарного знаку підприємства-виробника, умовного позначення поліетилену, номера партії, дати виготовлення, маси нетто.

Поліетилен зберігається у закритому приміщенні, виключаючи потрапляння прямих сонячних променів, на відстані не менше 1 метра від нагрівальних приладів.

Поліетилен

зберігають при температурі не більше

+25ºС та відносній вологості 40-80%.

Перед відкриттям мішки з поліетиленом повинні бути витримані не менше 12 годин у виробничому приміщенні, якщо вони зберігаються при температурі нижче +10ºС.

Охорона праці

Організація роботи з техніки безпеки на підприємстві

Робота з техніки безпеки на підприємствах організується у відповідності зі спеціальними положеннями, які розроблені міністерствами за узгодженням із Центральним комітетом профспілки. По цих положеннях загальне керівництво роботою по техніці безпеки й виробничої санітарії й відповідальність за дотримання законодавства по охороні праці, виконання правил, норм й інструкцій з техніки безпеки й виробничої санітарії в цілому по підприємству покладає на директора та інженера підприємства.

Для здійснення організаційної роботи з техніки безпеки й виробничої санітарії на підприємствах організуються відділи або бюро по техніці безпеки, підпорядковані головному інженерові підприємства. Залежно від розміру підприємства Положенням про організації роботи з охорони праці передбачається кількість працівників у відділах по техніці безпеки, коло їхніх обов'язків і права; на невеликих заводах й у великих цехах передбачається посада інженера по техніці безпеки.

У функції інженера по техніці безпеки підприємства входить:

а) систематичне спостереження за виконанням правил по техніці безпеки й виробничої санітарії;

б) участь у розробці заходів щодо оздоровлення умов праці й забезпеченню безпеки на підприємстві, у рішенні питань по фінансуванню цих заходів;

в) консультування з питань охорони праці;

г) організація й проведення інструктажу знову вступників робітників по техніці безпеки й виробничої санітарії;

д) організація роботи кабінету по техніці безпеки й виробничої санітарії;

е)

методичне керівництво організацією в

цехах і на інших виробничих ділянках

агітаційних і масово-виховних заходів

щодо охорони праці (виставок, вітрин,

плакатів, листівок і т.д.);

ж) здійснення обміну досвідом в області боротьби із травматизмом й оздоровлення умов праці між окремими виробничими ділянками;

з) розслідування й вивчення причин нещасних випадків на підприємстві, організація обліку й реєстрації виробничого травматизму;

и) складання звітів вищестоящим установам й організаціям про стан травматизму й про використання засобів, асигнованих на забезпечення охорони праці.

Інженери по техниці безпеки (бюро, відділи) мають право:

а) давати вказівки керівникам окремих ділянок по усуненню замічених недоліків в області охорони праці із призначенням строків усунення;

б) через начальників цехів, лабораторій, відділів припиняти й забороняти роботи на ділянках, небезпечних для здоров'я й життя працюючих; у цих випадках інженер по техніці безпеки про своє рішення повідомляє головному інженерові;

в) відстороняти через начальників цехів, відділів, лабораторій осіб, що грубо порушує вимоги техніки безпеки й виробничої санітарії;

г) збуджувати перед директором підприємства питання про залучення до відповідальності осіб, що порушили правила техніки безпеки, у результаті чого відбувся або міг відбутися нещасний випадок.

У завдання начальників цехів, відділів, лабораторій, майстерень входить:

а) забезпечення у виробничій обстановці нормальних промислово-санітарних умов;

б) проведення заходів щодо попередження травматизму при виконанні в цеху різних технологічних процесів з використанням різноманітного виробничого встаткування;

в)

розробка інструкцій з безпечних методів

роботи на різних видах устаткування й

забезпечення ними працюючих;

г) забезпечення працюючих у цеху належним спецодягом й індивідуальними засобами захисту;

д) складання актів про нещасні випадки, що трапились на довірених їм ділянках; облік травматизму на цих ділянках.

В обов’язки майстрів, техніків, бригадирів входить наступне:

а) проведення на ділянках заходів щодо виробничої санітарії й техніки безпеки;

б) нагляд за безпекою виробничого встаткування;

в) спостереження за виконанням робітниками інструкцій з техніки безпеки й виробничої санітарії, за використанням ними спецодягу, спецвзуття й індивідуальних засобів захисту.

Головний механік, механік цеху, ділянки, майстерні, лабораторії зобов'язані забезпечити раціональну й безпечну організацію робочих місць для персоналу, що виконує ремонтні й монтажні роботи, здійснювати попереджувальний нагляд за діючим устаткуванням, будинками й спорудженнями й вчасно вживати заходів для попередження нещасних випадків, пов'язаних з устаткуванням, будинками й спорудженнями.

Головний енергетик підприємства, енергетик цеху, майстерні, лабораторії зобов'язані забезпечити ефективну, безперебійну й безпечну експлуатацію вентиляційних установок, безпечне обслуговування електротехнічних пристроїв, парових казанів, компресорів, газогенераторів й ін. Начальник транспортного цеху зобов'язаний забезпечити безпечну експлуатацію внутрішньозаводського транспорту й безпечну організацію вантажно-розвантажувальних робіт.

Пожежна профілактика

Пожежна профілактика традиційно обмежувалася навчанням техніці безпеки й запобіжного заходів щодо пожеж і завжди входила в обов'язку муніципальних керувань пожежної охорони. Сьогодні коло заходів щодо пожежної профілактики розширений, і в нього ввійшли перевірка й твердження проектів будівництва, контроль за виконанням норм по пожежній безпеці, боротьба з підпалами (у т.ч. з пожаронебезпечними іграми підлітків), збір даних, а також інструктаж і навчання широкої громадськості й спеціальних контингентів.

Завдання пожежної профілактики можна розділити на три широких, але тісно зв'язаних комплексу заходів: 1) навчання, у т.ч. поширення знань про пожаробезопасном поводження (про необхідність установки домашніх індикаторів задимленості й зберігання запальничок і сірників у місцях, недоступних дітям); 2) пожежний нагляд, що передбачає розробку державних норм пожежної безпеки й будівельних норм, а також перевірку їхнього виконання; 3) забезпечення встаткуванням і технічні розробки (установка переносних вогнегасників і виготовлення запальничок безпечного користування).

Із трьох перерахованих комплексів заходів складніше всього, очевидно, пожежний нагляд. У сферу нагляду включені норми пожежної профілактики, будівельні пожежні норми й правила, стандарти виготовлення й установки протипожежного встаткування й стандарти пожежної безпеки на товари широкого вжитку.

Протипожежний захист

Заходу щодо протипожежного захисту включають: 1) контроль матеріалів, продуктів й устаткування; 2) активне обмеження поширення вогню з використанням засобів пожежної сигналізації, систем автоматичного пожежогасіння й переносних вогнегасників; 3) пристрій пасивних систем, що обмежують поширення вогню, диму, жару й газів за рахунок секціонування приміщень; 4) евакуацію людей з палаючого будинку в безпечне місце.

Вимоги в аварійних ситуаціях

Аварійні ситуації можуть виникнути при порушенні правил електробезпеки, відкритих струмоведучих частин, відсутності заземлення, порушення ізоляції електродвигунів та кабелів; вплив незагороджених механізмів, що рухаються та обертаються, незастосування засобів індивідуального захисту.

Аварійний стан підприємства може виникнути в таким ситуаціях:

Припинення постачання силової електричної напруги;

Припинення постачання освітлення;

Припинення постачання води;

Виникнення пожежі;

Пошкодження машин;

Вихід із строю вимірювальних та регулюючих приладів;

Зупинка витяжок та вентиляцій;

При припиненні постачання силової електричної напруги:

перекрити постачання сировини у розвантажувальну воронку екструдера, вимкнути всі рубильники;

зупинити постачання охолоджуючої води на циліндр;

повідомити начальника зміни. Далі діяти за його наказом.

Припинення постачання освітлення:

Повідомити начальника зміни та ввімкнути аварійне освітлення;

Далі діяти за вказівками начальника зміни.

Припинення постачання води: повідомити начальника зміни та далі діяти за його вказівками. При коротких простоях (менше 20 хвилин) знизити оберти шнека екструдера та швидкість витяжки, слідкувати за температурою в зонах. При тривалих простоях роботи зупинити екструдер.

При виникненні пожежі: повідомити пожежну охорону; повідомити начальника зміни, адміністрацію; вимкнути обладнання в зоні пожежі; прийняти міри з гасіння пожежі, по прибутті пожежної команди діяти за вказівками начальника команди; евакуювати працівників, які не гасили пожежу та працювали в рятувальних роботах.

Забороняється: гасити електропроводку пінним вогнегасником, при загорянні одягу робити різкі рухи.

Пошкодження апаратів, обладнання:

вимкнути пошкоджене обладнання, якщо було помічено несправність;

попередити начальника зміни;

прийняти заходи по підготовці обладнання до ремонту;

Вихід з ладу вимірювальний та регулюючих пристроїв:

попередити начальника зміни та чергового по КИП;

перевести на ручне регулювання параметрів з пошкодженою автоматикою;

далі діяти за вказівками начальника зміни.

Зупинка витяжки, вентиляції:

Повідомити начальника зміни. Робота виробництва при вимкненій вентиляції допускається не більше 30 хвилин, після чого агрегати вимикаються і робочі евакуюються із загазованої зони, провітрювати приміщення.

Усі випадки аварії розслідуються в установчому порядку. Початок робіт після усунення аварійного положення дозволяється керівником особисто, після перевірки стану виробництва.

Охорона навколишнього середовища

Характеристика промислових викидів в цеху

При виробництві плівки з ПЕВТ методом безперервної шнекової екструзії з послідуючим роздувом існують наступні відходи виробництва.

У процесі переробки ПЕВТ в плівку на агрегатах типу УРП-1500-6 та ЛРП-250-6000 від циліндричних головок екструдера виділяються пари формальдегіду, які викидаються в атмосферу вентиляторами В 510, що знаходяться безпосередньо над циліндричною головкою.

В процесі виробництва рукавної плівки утворюються тверді відходи, що повертаються і не повертаються. До відходів, які повертаються належать відходи, які утворюються при виході плівки на задані розміри. До відходів, що не повертаються належать відходи, які утворюються при зміні фільтрів, просипанні сировини в процесі завантаження.

При виробництві рукавної плівки з ПЕВТ, методом екструзії, стічні води відсутні.

Відходи які утворилися:

При просипанні в процесі транспортування сировини, завантаження його в бункер черв’ячного преса за допомогою завантажувально-сушильного пристрою збираються в металеву тару і транспортуються на місце зберігання.

Відходи від чищення циліндричних головок та фільтрувальних решіток, збирають в паперові мішки і транспортуються на місце зберігання. Ці відходи відвантажуються разом з основним матеріалом споживачу.