- •Вступление

- •Технология производства

- •2.1 Сырьё

- •2.2 Сортировка сырья

- •2.3 Измельчение сырья

- •2.4 Обезжиривание кости и очистка костного жира.

- •2.5 Очистка обезжиренной кости (полировка)

- •2.6 Калибровка.

- •2.7 Деминерализация

- •2.8 Золение оссеина

- •2.9 Обеззоливание

- •2.10 Выплавление желатинового сырья (экстракция).

- •2.11 Обработка бульона

- •2.12 Упаривание

- •2.13 Желатинизация

- •2.14 Сушка студня

- •2.15 Дробление, смешивание и упаковка

- •Применение желатина

- •Литература

2.14 Сушка студня

Для длительного хранения желатинового студня применяется сушка, т. е. процесс удаления влаги из материала путем испарения ее и отвода в виде образующегося пара.

Высушенный продукт не загнивает, так как влажность его составляет 15—17%. Сушат упаренные бульоны нагретым воздухом под атмосферным или повышенным давлением, который является одновременно и передатчиком тепла и влагоносителем.

Сушка желатинового студня имеет следующий температурный режим и в принципе ничем не отличается от сушки клея; температура входящего воздуха 40—45° С, отходящего 25—30° С; скорость движения воздуха в канале 2,5-4,0 м/с; продолжительность сушки 12—15 ч для пищевого и 20—25 ч для технического желатина. Во избежание загнивания студня периодически пропускают сернистый газ через сушильный канал.

Для сушки желатинового студня, нарезанного в форме «лапши», применяют сушилки с сетчатыми конвейерными лентами и сушильными камерами, разделенными поперечными перегородками на несколько отсеков, в которых создают разные температурные и аэродинамические режимы сушки для выработки сухого продукта с заданными качественными показателями.

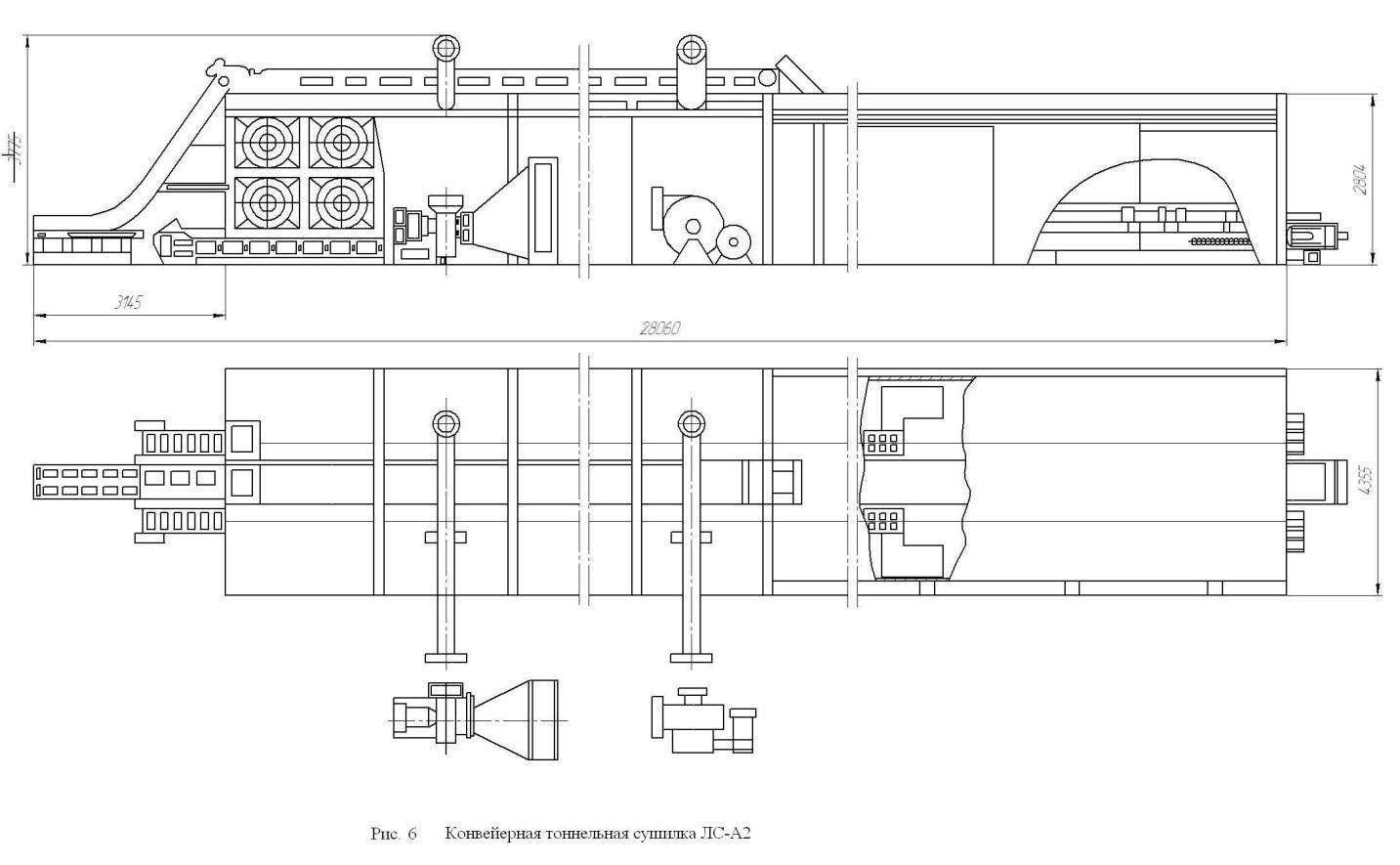

В производстве для сушки желатина применяют тоннельные сушилки. Конвейерная тоннельная сушилка ЛС-2А (рис. 6) состоит из сушильного тоннеля с лотком и комплектом осевых вентиляторов, двух цепных конвейеров для перемещения продукта, транспортера, возврата пустых кассет, вентиляционных систем для подачи воздуха в сушильный тоннель и выброса отработавшего воздуха.

Сушильный тоннель представляет собой сборный металлический каркас, внутри которого установлено 12 шкафов, в каждом из которых смонтировано по два осевых вентилятора, а также калориферы. Они установлены так, что направление движения воздуха в рядом стоящих шкафах противоположно. Этим достигается изменение направления обдувки воздухом макарон при перемещении. С обеих сторон шкафов, через весь тоннель, проходят два цепных конвейера. Со стороны загрузки сушилки конвейеры выходят за пределы тоннеля на 1300 мм, со стороны выгрузки к цепным транспортерам подходят роликовые конвейеры, которые служат накопителями готовой продукции.

Привод правого и левого цепного конвейеров осуществляется от электродвигателей через клиноременный вариатор и три червячных редуктора. Ленточный транспортер возврата расположен в двух горизонтальных и одной наклонной плоскостях. Привод ленточного транспортера возврата осуществляется от электродвигателя через клиноременную передачу и червячный редуктор. Теплый воздух в количестве 7000 м/ч подается в сушильную камеру центробежным вентилятором через калорифер. Отсос отработавшего воздуха из верхней зоны сушилки осуществляется центробежным вентилятором, установленным в конце тоннеля. Необходимым условием работы сушилки является некоторое избыточное давление воздуха внутри сушильного тоннеля, при этом не допускается приток воздуха через створки дверей и другие зазоры, так как это ухудшает качество высушиваемого продукта. Сушильный тоннель разделен на две зоны: первая со стороны входа в тоннель - зона предварительной сушки, здесь расположены два шкафа; вторая - зона окончательной сушки, здесь 10 шкафов. Зоны сушки разделены перегородками.

В обеих зонах сушильного тоннеля автоматически поддерживается необходимая температура (35...41 °С) и относительная влажность воздуха (55...75 %) путем включения и выключения панели калорифера и количества поступающего пара с помощью электромагнитного вентиля. При производительности сушилки 375 кг/ч расход теплоты на сушку составляет 209340 кДж/ч.