Технология No18

.pdfЛабораторная работа № 18 ВОССТАНОВЛЕНИЕ СТАЛЬНЫХ ДЕТАЛЕЙ СВАРКОЙ

1. Цель работы

Изучить технологические приемы при восстановлении стальных деталей сваркой покрытыми электродами, влияние режимов и погонной энергии на долю основного металла в металле шва и его размеры.

2. Общие сведения и указания по работе

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные г содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. В углеродистых конструкционных сталях углерод является основным элементом, который определяет механические свойства сталей этой группы. Углеродистые стали бывают обыкновенного качества и качественные.

По степени раскисления сталь обыкновенного качества имеет следующие обозначения: кп

— кипящая, пс — полуспокойная, сп — спокойная. Кипящая сталь, содержащая кремния не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния не менее 0,12 %. Сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на нагрев при сварке.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1—5 выплавляют с нормальным и повышенным содержанием марганца (примерно до 1 %). В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Углеродистую качественную сталь выпускают в соответствии с ГОСТ 1060—74. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду 0,03—0,04 %. Стали с содержанием углерода до 0,2 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп), остальные стали — только спокойные. Для последующих спокойных сталей после цифр буквы «сп» не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатанном состоянии и в меньшем объеме после нормализации и закалки с отпуском. Углеродистые

стали в соответствии с ОСТ 14-1-142—84 |

подразделяются на три подкласса: |

низкоуглеродистые с содержанием углерода |

до 0,25 %; среднеуглеродистые с |

содержанием углерода 0,25—0,6 % и высокоуглеродистые с содержанием углерода более

0,6 %.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

По свариваемости углеродистые стали условно подразделяются на четыре группы: I

— хорошо сваривающиеся, с содержанием углерода до 0,25 %; II — удовлетворительно сваривающиеся, с содержанием углерода от 0,25 до 0,35 %, т. е. для получения

качественных сварных соединений деталей из этих сталей необходимо строго соблюдать режимы сварки, нужны специальные присадочные материалы, определенные температурные условия, а в некоторых случаях — подогрев, термообработка; III — ограниченно сваривающиеся, с содержанием углерода от 0,35 до 0,45 %, для получения качественных сварных соединений которых дополнительно необходим подогрев, предварительная или последующая термообработка; IV — плохо сваривающиеся, с содержанием углерода свыше 0,45 %, сварные швы из которых склонны к образованию трещин (стали этой группы обычно не применяют для изготовления сварных конструкций).

Сталь, содержащая один или несколько легирующих элементов, вводимых для придания изделию определенных физико-механических свойств, называется легированной. Как правило, повышение уровня легирования и прочности стали приводит к ухудшению ее свариваемости. Первостепенная роль по влиянию на свойства сталей принадлежит углероду. Доля влияния каждого легирующего элемента может быть отнесена к доле влияния углерода. На этом основании о свариваемости легированных сталей можно судить по коэффициенту эквивалентности по углероду для различных элементов.

Образование холодных трещин уменьшают путем выбора рационального способа и технологии сварки, предварительного подогрева, снижения содержания водорода в сварном соединении, применения отпуска после сварки.

Элементами, обусловливающими возникновение горячих трещин, являются прежде всего сера, затем углерод, фосфор, кремний и др. Элементами, повышающими стойкость швов против трещин и нейтрализующими действие серы, являются марганец, кислород, титан, хром, ванадий.

Предупредить образование горячих трещин можно путем уменьшения количества и сосредоточения швов, выбора оптимальной формы разделки кромок, устранения излишней жесткости закреплений, предварительного подогрева, применения электродного металла с более низким содержанием углерода и кремния.

Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Получение при сварке равнопрочного сварного соединения, особенно термоупрочненных сталей, вызывает некоторые трудности и требует определенных технологических приемов. В зонах, удаленных от высокотемпературной области, возникает холодная пластическая деформация. При наложении последующих слоев эти зоны становятся участками деформационного старения, приводящего к снижению пластических и повышению прочностных свойств металла и соответственно к возможному появлению холодных трещин. В сталях, содержащих углерод по верхнему пределу и повышенное количество марганца и хрома, вероятность образования холодных трещин увеличивается (особенно с ростом скорости охлаждения).

Электроды для ручной дуговой сварки представляют собой стержни длиной 300—450

мм, изготовленные из сварочной проволоки (ГОСТ 2246—70), |

на поверхность которых |

нанесен слой покрытия. Один конец электрода на длине 20—30 |

мм свободен от покрытия |

и служит для крепления его в электрододержателе. |

|

Электроды должны обеспечивать: |

|

устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну;

достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха:

получение металла шва требуемого химического состава и механических свойств; хорошее формирование шва, минимальные потери на угар и разбрызгивание; возможно более высокую производительность процесса сварки (наплавки); хорошую отделимость и легкую удаляемость шлака с поверхности шва;

достаточную стойкость покрытий против механических повреждений (их осыпание или откалывание при относительно легких ударах, а также в процессе нагрева электрода при сварке) и недопустимость резкого ухудшения свойств в процессе хранения;

минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарногигиенических норм.

Указанные требования обеспечиваются соответствующим подбором материалов электродного покрытия. Электродное покрытие служит для защиты ванны жидкого металла от кислорода и азота воздуха, стабилизации дуги, повышения технологичности процесса сварки и наплавки, а также введения легирующих элементов в состав наплавленного металла. Для дуговой сварки и наплавки покрытыми электродами используют электродные покрытия: ильменитное, содержащее более 30 % ильменита (FеО x ТiO2); органическое — с содержанием 20—30 % целлюлозы; карбонатно-рутиловое; основное или фтористокальциевое: высокорутиловое с содержанием до 35 % ТiO2; руднокислое, содержащее окислы железа и марганца в виде руд; покрытие системы железный порошок — рутил с высоким содержанием первого компонента; порошковое основное, содержащее железный порошок; покрытие системы железный порошок — оксид железа; специальные покрытия, содержащие, в частности, графит. В странах СНГ широко применяются органическое, карбонатнорутилевое, рудно-кислое и основное покрытия электродов. Например, стандартом установлено 44 типа электродов с основным покрытием, в состав которого входят шлакообразующие компоненты в виде плавикового шпата, карбонатов кальция и магния; раскислители — марганец, кремний, титан, алюминий в виде соответствующих ферросплавов или металлических порошков; связующие — натриевое или ннтриево-калиевое жидкое стекло.

И процессе нагрева и плавления основного покрытия происходит диссоциация карбоната кальция:

CaCO3= CaO+CO2 |

(18.1) |

В воздухе при парциальном давлении углекислого газа менее 300 Па диссоциация СаСО3 начинается при температуре около 780 К. Углекислый газ является активным «исцелителем жидкого металла. Окисление может протекать но двум схемам:

CO2+Me = CO+MeO |

(18.2) |

или |

|

CO2=CO+0,5O2 |

(18.3) |

0,5O2+Me=MeO |

(18.4) |

Раскислители Si, Мn, Тi в составе покрытия взаимодействуют с СО2, восстанавливая его

до СО: |

|

СО2 + Мn = МnО + СО, |

(18.5) |

2СО2 + Si = SiO2 + 2СО, |

(18.6) |

2СО2 + Тi = ТiO2 + 2СО. |

(18.7) |

Углекислый газ, не прореагировавший с раскислителями, диссоциирует в

высокотемпературной зоне: |

|

С02 + С = 2СО. |

(18.8) |

Таким образом, газовая фаза электродов с основным покрытием является окислительной. При плавлении фтористо-кальциевого покрытия шлаки связывают продукты реакций ТiO2, SiO2 и др., очищая металл. В результате в наплавленном слое содержится не более 0,03—0,05 % кислорода.

Тип электрода характеризует свойства наплавленного металла. Для конструкционных сталей — это механические свойства, для легированных сталей со специальными свойствами (теплоустойчивых, коррозионно-стойких, жаропрочных) — химический состав. Обозначение типа электрода содержит букву Э, после которой проставляется временное сопротивление на разрыв в (кг/мм2). После значения в может проставляться буква А, что означает улучшенные пластические характеристики металла шва. Например, Э 42А означает, что

металл, наплавленный этими электродами, имеет прочность 42 кг/мм2 (420 МПа) и улучшенные пластические свойства. Для сварки высокопрочных сталей тип электрода может быть Э 100.

Для сварки сталей со специальными свойствами тип электрода имеет следующий вид: Э 09Х2М — наплавленный металл содержит 0,09 % углерода, 2 % хрома и 1 % молибдена; Э 10Х25Н13Г2Б — наплавленный металл имеет следующий химический состав: 0,1% С; 25% Сг; 13% Ni; 2% Мn; 1% Nb.

Обозначение типа электрода регламентируется ГОСТ 9467—75 и ГОСТ 10052—75. Некоторые марки электродов для сварки конструкционных сталей, соответствующие

им типы покрытия и типы электродов приведены в табл. 18.1.

Таблица 18.1

|

|

Характеристика электродов для сварки |

||

|

|

низкоуглеродистых и низколегированных |

||

|

|

|

конструкционных сталей |

|

Марка |

Тип электрода |

|

Тип покрытия |

|

электрода |

|

|

||

|

|

|

|

|

АНО-6 |

Э 42 |

|

Рутиловое (Р) |

|

АНО-5 |

Э 42 |

|

Рутиловое с железным |

(РЖ) |

|

|

|

порошком |

|

АНО-4 |

Э 46 |

|

Рутиловое (Р) |

|

АYО-21 |

Э 46 |

|

Рутиловое (Р) |

|

АНО-19М |

Э 50 |

|

Рутиловое с железным |

(РЖ) |

|

|

|

порошком |

|

АНО-33 |

Э 60 |

|

Основное (Б) |

|

УОНИ-13/45 |

Э 42А |

|

Основное (Б) |

|

УОНИ-13/55 |

Э 50А |

|

Основное (Б) |

|

УОНИ-13/85 |

Э 85 |

|

Основное (Б) |

|

ВСЦ-4 |

Э 42 |

|

Целлюлозное (Ц) |

|

ВСЦ-4А |

Э 50 |

|

Целлюлозное (Ц) |

|

СМ-5 |

Э 50А |

|

Кислое (А) |

|

МР-3 |

Э 46 |

|

Рутилово-основное (РБ) |

|

ИТС-4 |

Э 46А |

|

Основное (Б) |

|

ТМУ-21У |

Э 50А |

|

Основное (Б) |

|

ОЗС-24 |

Э 55 |

|

Основное (Б) |

|

|

|

|

|

|

Типы и марки электродов, обеспечивающих соответствующий химический состав наплавленного металла, для сварки высоколегированных и теплоустойчивых сталей приведены в табл. 18.2.

Таблица 18.2

Характеристика некоторых марок электродов для сварки теплоустойчивых и высоколегированных сталей

Тип |

Марка |

Химический состав наплавленного металла, % |

|

|

|

ов, |

||||||

электрода |

электрода |

С |

Si |

|

Мn |

|

Сг |

|

Мо |

V,Mb |

Ni |

МПа |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Теплоустойчивые стали |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

Э09Х1М |

ЗиО-20 |

|

|

|

|

|

|

|

|

|

|

490 |

|

ТМЛ-1У |

0,07— |

0,15— |

|

|

0,6— |

|

0,8— |

0,4— |

— |

0,3 |

470 |

|

ТМЛ-ЗУ |

0,12 |

0,4 |

|

|

0,9 |

|

0,9 |

0,7 |

|

|

470 |

|

ТМЛ-4В |

|

|

|

|

|

|

|

|

|

|

569 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Э09Х1МФ |

48Н6 |

|

|

|

|

|

|

|

|

|

|

650 |

|

ЦЛ-20 |

|

|

|

|

|

|

|

|

V |

|

490 |

|

ЦЛ-20 |

0,06— |

0,15— |

|

|

0,4— |

|

0,6— |

0,4— |

0,12— |

— |

490 |

|

БЦЛ-38 |

0,12 |

0,6 |

|

|

0,9 |

|

1,2 |

0,7 |

0,25 |

|

490 |

|

ЦЛ-39 |

|

|

|

|

|

|

|

|

|

|

640 |

|

ЦУ-2ХН |

|

|

|

|

|

|

|

|

|

|

490 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Высоколегированные стали |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Э12Х13 |

ЛМЗ-1 |

0,08— |

0,4— |

|

|

0,5— |

|

11— |

— |

__ |

0,6 |

630 |

|

УОЫИ- |

0,16 |

1 |

|

|

1,5 |

|

14 |

|

|

|

540 |

|

13/НЖ |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Э08Х20Н9 |

АНВ-32МБ |

|

|

|

|

|

|

|

|

|

|

540 |

Г2Б |

АНВ-35 |

|

|

|

|

|

|

|

|

|

|

540 |

|

Л-40М |

0,05— |

1 __ |

|

|

1___ |

|

18— |

___ |

Nb |

8— |

550 |

|

НБ-38 |

0,12 |

1,5 |

|

|

2,5 |

|

22 |

|

0,7— |

10 |

590 |

|

ОЗЛ-7 |

|

|

|

|

|

|

|

|

1,3 |

|

590 |

|

ЦЛ-11 |

|

|

|

|

|

|

|

|

|

|

590 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Э04Х20Н9 |

ОЗЛ-36 |

|

|

|

|

|

|

|

|

|

|

540 |

|

ОЗЛ-14А |

0,06 |

0,3— |

|

|

1— |

|

18— |

— |

__ |

7,5- |

540 |

|

УОНИ- |

mах |

1,2 |

|

|

2 |

|

22 |

|

|

10 |

540 |

|

13/НЖ |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

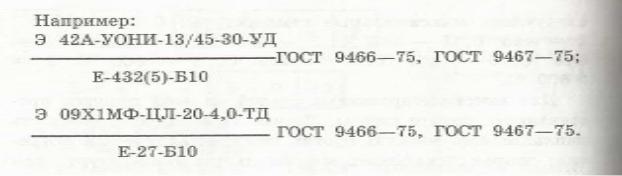

Обозначение электродов проставляется на упаковочной наклейке, а также в сопроводительной документации на электроды. Структура условного обозначения представляет собой дробь, в числителе и знаменателе которой указываются отдельные характеристики электродов:

1 |

— |

тип электрода; |

2 |

— |

марка электрода; |

3 |

— |

диаметр электрода (иногда проставляется просто значок 0); |

4 |

— |

назначение: У — для сварки углеродистых и низколегированных сталей; Л — |

легированных конструкционных сталей; Т — легированных теплоустойчивых сталей; В

—высоколегированных сталей; Н — для наплавки;

5 — |

обозначение толщины покрытия, которое устанавливается в зависимости от |

соотношения диаметра покрытого электрода D к диаметру стержня d: |

|

М — |

тонкое покрытие (D/d < 1,20); С — средняя толщина покрытия (В/с1 = 1,20—1,45); |

Д — |

толстое покрытие (D/d =1,46—1,80); Г — особо толстое (D/d>1,80); |

6— группа электродов в зависимости от их качества при изготовлении: 1 — низкие требования к качеству; 2 — средние; 3 — высокие (в последнее время эта позиция в обозначении электродов отменена);

Е — международный символ ручной дуговой сварки;

7— группа индексов, указывающая на механические характеристики наплавленного

металла. Для низкоуглеродистых и низколегированных сталей используются три цифры: первые две — временное сопротивление разрыву (кг/мм2), третья цифра — минимальная температура, при которой допускается эксплуатация наплавленного металла (0 — тем-

пература не регламентирована; |

1 — |

плюс |

20 |

° С; |

2 — |

О ° С; |

3 |

— |

минус 20 ° С; 4 |

— |

||||||

минус 30 ° С; 5 |

— |

минус 40 |

° С; 6 — |

минус 50 ° С; 7 — |

минус 60 ° С). |

|

|

|

|

|

||||||

|

Для теплоустойчивых сталей проставляются две цифры: первая — |

минимальная, а вторая |

||||||||||||||

— |

максимальная |

температура |

эксплуатации |

наплавленного |

металла. |

Первая |

цифра |

|||||||||

маркировки совпадает с низкоуглеродистыми сталями (например, 5 — |

минус 40 ° С). Вторая |

|||||||||||||||

цифра обозначает следующие |

максимальные |

температуры: |

0 — <450 |

° |

С; 1— 465 ° |

С; 2 |

— |

|||||||||

485 ° С; 3 — 505 ° |

С; 4 — 525 ° |

С; 5 — 545 ° С; |

6 — 565 ° |

С; |

7 — 585 ° |

|

С; |

8 — 600 ° |

С; |

9 |

||||||

— 600 ° С. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для высоколегированных сталей на этой позиции проставляются четыре цифры. Первая |

|||||||||||||||

характеризует стойкость наплавленного металла против межкристаллической коррозии; вторая показывает максимальную температуру, при которой гарантируется длительная прочность; третья — максимальную температуру, при которой обеспечивается жаростойкость

шва; четвертая показывает содержание в шве ферритной составляющей; |

|

|

|

|

|||||||||

|

8 |

— |

обозначение типа покрытия: А — |

кислое; Б — |

основное; Р |

— |

рутиловое; Ц |

||||||

— |

целлюлозное; П — |

прочие (если стоят |

две буквы |

— |

покрытие |

смешанное), |

на- |

||||||

пример, РБ — |

рутилово-основное. |

Если в покрытии для повышения производительности |

|||||||||||

присутствует |

железный порошок |

в количестве более |

20 |

%, на этой |

позиции до- |

||||||||

полнительно ставится буква Ж; |

|

|

|

|

|

|

|

|

|||||

|

9 |

— |

обозначение допустимых пространственных положений сварки: 1 |

— |

для всех |

||||||||

пространственных положений; 2 — |

для всех, кроме вертикального, при |

сварке сверху |

|||||||||||

вниз; 3 — |

для нижнего, |

горизонтального и вертикального, |

при сварке снизу вверх; |

4 — |

для |

||||||||

нижнего положения; |

|

|

|

|

|

|

|

|

|

||||

|

10 |

— |

обозначение рода тока, полярности и напряжения источника питания, на которые |

||||||||||

рассчитан |

электрод: 0 — постоянный ток, обратная |

полярность; |

1 — U |

д=50 |

В, |

||||||||

полярность любая; 2 — U |

д =50 В, полярность прямая; 3 — U |

д =50 В, полярность обратная; 4 |

|||||||||||

— U |

д =70 В, полярность любая; 5 — U |

д =70 В, полярность прямая; 6 — U д =70 В, полярность |

|||||||||||

обратная; |

7 — U |

д =90 В, полярность любая; |

|

|

|

|

|

|

|

||||

|

8 — U |

д =90 В, полярность прямая; 9 — U д =90 В, полярность обратная; |

|

|

|

|

|||||||

11— обозначение стандарта, регламентирующего требования к электродам (ГОСТ

9466—75);

12— обозначение стандарта, регламентирующего типы электродов (ГОСТ 9467—

75, ГОСТ 10052—75 или ГОСТ 10051—75 — для наплавочных электродов).

Электрические режимы дуговой сварки оказывают влияние на размеры и форму сварного шва. Повышение силы сварочного тока приводит к увеличению эффективной тепловой

мощности дуги, вследствие чего увеличиваются скорость плавления электрода, глубина проплавления, выпуклость и ширина валика. В результате этого доля основного металла в металле шва повышается.

Для определения доли основного металла в металле шва необходимо знать площадь сечения наплавленного валика Fн и плошадь проплавления основного металла Fпр, которые с некоторой погрешностью могут быть определены по формулам

н 0.75 |

(18.9) |

||

пр 0.75 |

(18.10) |

||

где b и с — ширина и высота наплавленного шва, мм; |

|

||

h — глубина проплавления металла шва, мм. |

|

||

Доля основного металла определяется по формуле: |

|

||

|

пр |

|

(18.11) |

|

|||

|

пр н |

|

|

|

|

||

Повышение напряжения на дуге приводит к уменьшению глубины проплавления, так как увеличиваются потери тепла на рассеивание в окружающую среду, угар и разбрызгивание. Повышенная длина дуги увеличивает площадь нагрева изделия, вследствие чего увеличивается ширина валика и, следовательно, уменьшается его выпуклость, так как на величину коэффициентов р и н напряжение влияет незначительно. Доля же основного ме-

талла в шве при ручной дуговой сварке с увеличением напряжения практически не изменяется.

Увеличение диаметра электрода (при постоянной силе сварочного тока) приводит к уменьшению плотности сварочного тока, понижению температуры дуги, что влечет за собой уменьшение глубины проплавления, увеличение ширины валика и уменьшение доли

основного металла в металле шва. |

|

|

|

|

||||||

Погонная |

энергия — это |

отношение эффективной |

тепловой |

мощности дуги эф, |

||||||

расходуемой на нагрев изделия скорости перемещения дуги Vд. Она определяет количество |

||||||||||

тепла, введенное дугой в 1 см однопроходного шва или валика. |

|

|||||||||

|

|

|

эф |

|

, · св"д#и |

|

(18.12) |

|

||

|

|

|

|

|

||||||

|

|

п |

|

д |

д |

|

|

|||

|

|

|

|

|

|

|||||

где эф— |

эффективная тепловая мощность дуги, кал/с; |

|

|

|||||||

%св — |

сварочный ток, А; |

|

|

|

|

|||||

&д— |

напряжение дуги, |

В; |

|

|

|

|

||||

'и— эффективный КПД процесса нагрева (0,50—0,75); |

|

|||||||||

Vд — |

скорость перемещения дуги, |

см/с. |

|

|

||||||

При сварке |

плавящимся электродом |

для определения погонной |

энергии используют |

|||||||

эмпирическую |

зависимость: |

|

|

|

|

|

|

|

|

|

|

|

п 155F, |

|

|

(18.13) |

|

||||

где F — площадь сечения валика, мм2.

Увеличение погонной энергии приводит к возрастанию площади сечения шва, т. е. к изменению доли основного металла в шве и формы валика. Скорость перемещения дуги при однопроходной сварке равна скорости сварки: Vд = Vc.

3. Необходимые материалы

Перечень материалов для выполнения работы:

1)пластины из малоуглеродистой стали (100x100x10) мм;

2)электроды типа Э 42; Э 46; Э 42А; УОНИ-13/45.

4. Оборудование, приспособления, инструмент

На рабочем месте должно быть следующее оборудование и инструмент:

1)сварочный пост постоянного тока с электроизмерительными приборами;

2)секундомер;

3)настольные переносные тиски;

4)струбцина;

5)ручной пресс для излома проб;

6)чертилка;

7)линейка;

8)штангенциркуль.

5.Порядок выполнения работы

5.1. Изучение влияния марки электрода на форму шва

Выполняется в следующей последовательности:

1)зачистить пластины;

2)собрать их встык, пользуясь специальной струбциной и прихватить их по торцам;

3)выправить пластины;

4)разметить на пробе мелом положение валиков;

5) |

подобрать силу тока (140—150 |

А) при диаметре электрода 4 мм; |

|

6) |

наплавить |

валики перпендикулярно стыку электродами различных марок при |

|

данном режиме, |

отмечая силу тока, |

напряжение на дуге и время ее горения. Наплавку |

|

каждого валика производить только на охлажденную пробу, для чего после наплавки валика проба охлаждается в воде до комнатной температуры. Отклонение силы тока допускается в пределах ±10 %;

7)замаркировать каждый валик;

8)измерить длину каждого валика;

9)произвести излом пробы на ручном прессе после остывания ее до комнатной температуры;

10)половину пробы (образца) закрепить в тисках и, пользуясь линейкой и чертилкой, провести линию раздела наплавленного и проплавленного металлов;

11)измерить штангенциркулем размеры валиков (Л, Ь, с) на образцах;

12)рассчитать Fпр, , п по соответствующим формулам.

5.2.Изучение влияния силы сварочного тока на форму и размеры шва

Порядок выполнения работы следующий: 1.) выполнить п.п. 1—4 |

предыдущего опыта; 2) |

|

при силе сварочного тока 190 и 220 А на пробе на два валика |

перпендикулярно стыку |

|

электродами типа Э 46 |

(данные при силе тока 150 А взять из опыта 5.1.), руководствуясь п. |

|

6 и повторив п.п. 7—12 |

опыта 5.1. |

|

5.3. Изучение влияния напряжения на дуге на форму шва, разбрызгивание и угар

Для выполнения работы электродами марки У ОНИ-13/45 и выполнить наплавку трех валиков при силе сварочного тока 200—220 А, изменяя напряжение от 24 до 36 В (за счет длины дуги). Коэффициент потерь ( рассчитать по данным αр и αн (работа № 17).

Данные всех измерений и результаты расчетов записать в табл. 18.3.

Таблица 18.3

Результаты опытов по влиянию режимов сварки на форму и размеры шва

|

|

|

|

Результаты замеров |

|

|

|

|

|

Результаты расчетов |

|

|||||

|

|

Режим |

|

|

Размеры валика, мм |

Площадь, |

|

|

|

Коэффициент потерь, % |

||||||

|

|

|

|

|

|

|

|

|

|

мм2 |

|

Доля основного метала в метале шва |

Скорость сварки, cм / с |

Погонная энергия кал/см |

||

Марка электрода |

Сила тока, А |

Напряжение, В |

|

Время горения дуги, с |

длина |

ширина |

высота |

Глубина плавления |

проплавление |

|

наплавление |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6. Содержание отчета

Отчет по работе должен содержать:

1)методику выполнения работы;

2)таблицу исходных данных и результатов расчетов;

3)графики зависимости размеров шва от силы сварочного тока и напряжения;

4)выводы и анализ полученных результатов.