Технология No14

.pdfЛабораторная работа № 14 ШЛИФОВАНИЕ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ

ПОД РЕМОНТНЫЙ РАЗМЕР

1.Цель работы

Целью работы является:

1)изучение технологического процесса восстановления коронных и шатунных шеек коленчатых валов автомобильных двигателей способом шлифования под ремонтный размер;

2)ознакомление с конструкцией станка модели ЗА423 для шлифования коренных и шатунных шеек коленчатых валов;

3)приобретение практических навыков по настройке оборудования и работе на станке при шлифовании коленчатых валов.

2. Общие сведения и указания по работе

Коленчатые валы большинства автомобильных двигателей наготавливаются из стальных заготовок, полученных горячей штамповкой из сталей 45 и 50 (ЗИЛ-130, ЯМЗ236/238), HRСЭ 52—62, стали 42ХМФ-Ш (К-740, НV не менее 600) или литьем из высокопрочного чугуна (ЗМЗ-53, ЗМЗ-24, ВАЗ), НRСЭ 50.

Коренные и шатунные шейки подвергают поверхностной закалке с нагревом ТВЧ на глубину 3—6 мм.

Коленчатый вал в процессе работы двигателя подвергается действию циклических нагрузок от давления и сил инерции поступательно движущихся и вращающихся частей. Неравномерность нагрузок в течение цикла и их периодическая повторяемость вызывают неравномерный износ и искажение формы шеек по окружности. При этом шатунные шейки изнашиваются больше со стороны, обращенной к оси коренных шеек вала, так как они основное время работы находятся под действием инерционных нагрузок.

Основной причиной неравномерности износа шатунных шеек по длине (конусность) является абразивное действие наиболее крупных механических частиц, которые при выходе масла из отверстия для смазки отбрасываются центробежными силами к внешней стороне наклонно расположенного масляного канала. Для уменьшения количества механических частиц в масляном зазоре и повышения долговечности в коленчатых валах современных двигателей устраивают грязеуловители, закрываемые пробками.

Кроме того, на неравномерность износа шеек оказывает влияние деформация коленчатого вала, которая приводит к нарушению перпендикулярности осей цилиндров к оси вала и ухудшению условий смазки.

Долговечность коленчатых валов определяется ресурсом шатунных шеек, износ которых в среднем на 30—40 % больше, чем коренных.

Изношенные шейки коленчатого вала восстанавливаются шлифованием под ремонтный размер с последующим суперфинишированием или полированием до получения требуемой шероховатости поверхности.

Шейки коленчатых валов, вышедшие за пределы последнего ремонтного размера, восстанавливают механизированной наплавкой под флюсом или напылением с последующей механической обработкой. После механической обработки шеек целесообразно поверхностное упрочнение галтелей пластическим деформированием.

Восстановление шеек коленчатых валов возможно также гальваническими покрытиями (струйным хромированием или железнением), однако эти способы в практике авторемонтного производства не получили широкого распространения.

3.Содержание работы

Впроцессе выполнения работы студент должен:

1)изучить правила техники безопасности на рабочем мосте для шлифования коленчатых валов;

2)ознакомиться с конструкцией станка ЗА423, изучить органы управления, принцип работы и правила настройки станка;

3)произвести настройку станка на шлифование двух шатунных шеек,

расположенных в одной плоскости (по указанию преподавателя) и прошлифовать их до ближайшего ремонтного размера;

4) |

убрать рабочее место, сложить инструмент и сдать учебному мастеру; |

5) |

составить отчет по установленной форме и сдать преподавателю зачет по |

проделанной работе. |

|

|

4. Организация рабочего места |

На рабочем месте размещается следующее оборудование и инструмент: |

|

1) |

шлифовальный станок модели ЗА423 для шлифования коленчатых валов; |

2)шаблоны для установки шатунных шеек в горизонтальной и вертикальной плоскостях;

3)приспособление для правки шлифовального круга и люнеты;

4)коленчатый вал, подлежащий шлифованию;

5) |

микрометры с пределами измерения 25—50, 50— 75 |

и 75—100 мм; |

6) |

индикатор часового типа с пределами измерения 0—5 |

мм со стойкой; |

7)специальный ключ для закрепления коленчатого вала в трехкулачковом патроне;

8)гаечный ключ на 18 мм;

9)эталоны шероховатости;

10)штангенциркуль с ценой деления 0,02 мм;

11)технические условия на восстановление коленчатых валов;

12)обтирочный материал.

5.Устройство и принцип работы станка ЗА423

Станок модели ЗА423 предназначен для шлифования коренных и шатунных шеек коленчатых валов автотракторных двигателей на авторемонтных предприятиях. На нем можно производить также шлифование цилиндрических поверхностей и конических поверхностей с небольшим углом уклона.

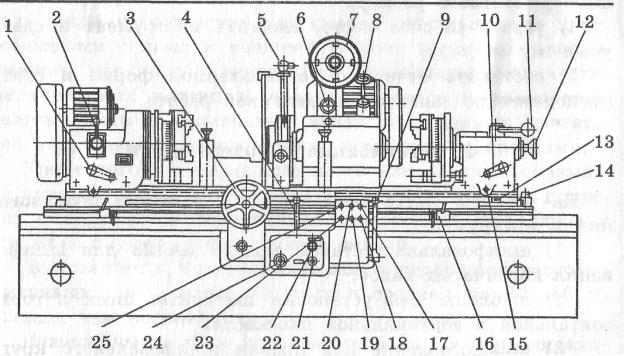

Управление станком — электромеханическое, гидравлическое и ручное. Общий вид и органы управления станком представлены на рис. 14.1.

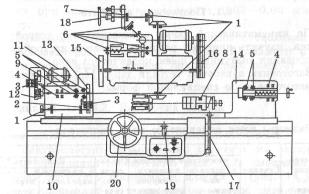

Кинематическая схема станка приведена на рис. 14.2.

Рис. 14.1. Общий вид и органы управления станком ЗА423:

1 — рукоятка фиксатора планшайбы передней бабки; 2 — рукоятка переключения числа оборотов двухскоростного двигателя; 3 — маховик ручного перемещения стола; 4 — рукоятка гидравлического перемещения стола; 5 — рукоятка крана системы охлаждения; 6 — индикатор осевого перемещения шпинделя шлифовальной бабки; 7 — маховик поперечной подачи шлифовального круга; 8 — маховик осевого перемещения шпинделя шлифовальной бабки; 9 — рукоятка быстрого подвода и отвода шлифовальной бабки; 10 — рукоятка фиксатора планшайбы задней бабки; 11 — рукоятка отвода пиноли; 12 — маховик поджима центра; 13 — винт поворота верхнего стола; 14 — индикаторное устройство поворота стола; 15 — механизм перемещения задней бабки по столу; 16 — упор реверса стола; 17 — кнопки «Изделие пуск — стоп»; 18 — выключатель освещения; 19 — электропереключатель «Автоматическая работа»;

20 — кнопка «Изделие— проворот»; 21 — рукоятка блокировки перемещения стола при врезном шлифовании; 22 — рукоятка регулирования подачи при врезном шлифовании; 23 — кнопка «Общий стоп»; 24 — рукоятка регулирования скорости гидравлического перемещения стола; 25 — кнопка «Включение шлифовального круга и гидронасоса»

Посредством ряда кинематических цепей и гидравлической системы в станке осуществляются следующие движения: вращение шпинделя шлифовальной бабки; вращение изделия; ручная поперечная подача; быстрый гидравлический подвод и отвод шлифовальной бабки; гидравлическая подача шлифовальной бабки на врезание; ручное перемещение стола; гидравлическое перемещение стола; осевое ручное перемещение шпинделя шлифовальной бабки; осевое ручное перемещение пиноли задней бабки.

Шпиндель 9 передней бабки 10 (рис. 14.2) смонтирован на шарикоподшипниках 1 и 2 и приводится во вращение от электродвигателя 11 через шкивы клиноременной передачи 12 и звездочки цепной передачи 13.

К планшайбам передней 10 и задней 14 бабок прикреплены трехкулачковые самоцентрирующиеся патроны, которые при помощи винтовых механизмов могут передвигаться в радиальном направлении по планшайбам в пределах возможных

изменений радиуса кривошипов шлифуемых валов (от 0 до 110 мм). Планшайбы передней и задней бабок фиксируют в двух диаметрально противоположных положениях с помощью фиксаторов, управляемых рукоятками.

Рис. 14.2. Кинематическая схема станка ЗА423:

1—8 |

шарикоподшипники; 9 |

— |

шпиндель; |

10 — передняя бабка; |

11 — |

электродвигатель; 12 — |

шкив; 13 — |

звездочка; 14 — задняя бабка; 15 — |

|

шлифовальный круг; 16 — |

клиноременная |

|||

передача; 17, 19 — рычаги; |

18 — |

маховик поперечной подачи шлифовального круга; 20 |

||

—маховик ручного перемещения стола

Шлифовальный круг 15 приводится во вращение от индивидуального электродвигателя через клиноременную передачу 16. Подача шлифовального круга осуществляется после включения кнопки на пульте управления с помощью рычага 17, а также вручную маховиком 18.

Продольное перемещение стола вместе с установленными на нем передней и задней бабками осуществляется с помощью рычага 19 или вручную маховиком 20.

Шлифование коренных шеек производится при установке коленчатого вала в центрах. В этом случае патроны вместе с противовесами снимаются с планшайб обеих бабок, а к планшайбе передней бабки крепится поводок.

При шлифовании шатунных шеек вал устанавливается в патронах, которые фиксируются в вертикальном положении. Предварительная установка вала осуществляется с помощью специального приспособления, а окончательная — по индикатору.

Балансировка коленчатого вала производится путем перемещения балансировочных грузов по планшайбам в радиальном направлении, а также изменением числа грузов.

6. Порядок выполнения работы

6.1. Подготовка к работе

По кинематической схеме ознакомиться с устройством станка, изучить принцип работы и правила настройки для шлифования шатунных шеек коленчатого вала.

Заготовить в рабочей тетради табл. 14.1 измерений коленчатого вала по специальной форме:

Таблица 14.1 |

|

|

|

|

||

Размеры шеек коленчатого вала двигателя |

|

|

|

|||

Наимено- |

Сечение |

Размеры, мм |

|

|

|

|

вание |

|

|

|

|

|

|

шеек вала |

|

|

|

|

|

|

|

|

в плоскости, |

в |

Овальность |

Конусность |

|

|

|

параллельной |

плоскости, |

по сече- |

|

|

|

|

кривошипу |

перпенди- |

ниям |

|

|

|

|

|

кулярной |

|

|

|

|

|

|

кривошипу |

|

|

|

|

|

|

(1) |

|

|

|

|

|

|

|

|

в плоскости, |

в плоскости, |

|

|

|

|

|

параллель- |

перпенди- |

|

|

|

|

|

ной |

кулярной |

|

|

|

|

|

кривошипу |

кривошипу |

I — I |

До шлифования |

|

||||

II— II |

|

|

|

|

||

I — I |

После шлифования |

|

||||

II— II |

|

|

|

|

||

Протереть ветошью подлежащую шлифованию шатунную шейку и замерить ее диаметр в двух сечениях и в двух взаимно перпендикулярных плоскостях: в плоскости, параллельной кривошипу (||), и плоскости, перпендикулярной кривошипу ( ). Результаты измерений записать в табл. 14.1.

Установить ближайший ремонтный размер для шлифования шейки, для чего необходимо из наименьшего диаметра из всех замеров вала вычесть величину припуска на обработку, которая должна обеспечить получение правильной геометрической формы шейки вала после шлифования без следов износа на ее рабочей поверхности:

|

2 (14.1) |

расч |

изм |

где расч — расчетный диаметр шейки коленчатого вала, мм;

— наименьший диаметр шейки из всех замеров, мм; |

|

изм |

|

— припуск |

на механическую обработку на сторону, мм. |

Минимальная величина припуска на механическую обработку при шлифовании |

|

составляет 0,03—0,05 |

мм на сторону. |

Полученный диаметр расчсравнивают с таблицей ремонтных размеров. Ближайший меньший диаметр и будет тем ремонтным размером, под который следует шлифовать шейки коленчатого вала.

6.2. Настройка станка

Для шлифования шатунных шеек необходимо:

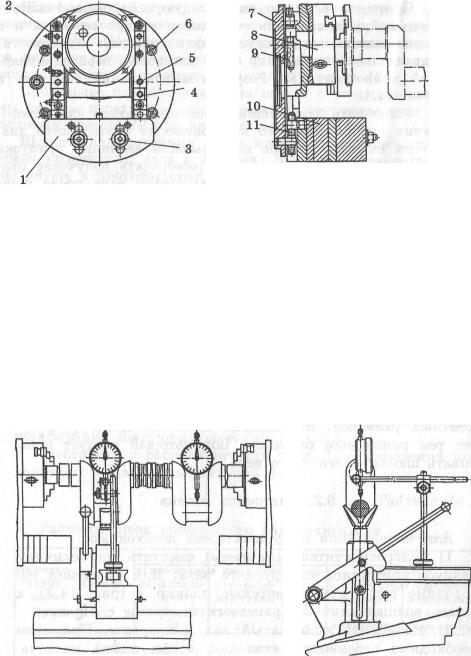

1)центросместители (патроны) сместить на величину радиуса кривошипа шлифуемого вала. Для смещения необходимо отпустить прижимные планки 4 (рис. 14.3), а затем, вращая винт 99 произвести центровое смещение;

2)установить коленчатый вал в патроны. При этом необходимо переместить

стол так, чтобы шейка коленчатого вала, подлежащая шлифованию, находилась против шлифовального круга. Вращением маховичка поперечной

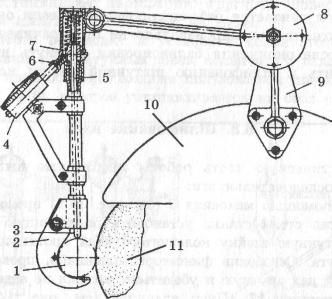

Рис. 14.3. Центросместитель (патрон) станка:

1 — противовес; 2 — болт крепления прижимных планок; 3 — гайка со шпилькой; 4 — прижимная планка; 5 — винты крепления планшайбы со

звездочкой цепной передачи; 6 — болт; 7 — планшайба; 8 — патрон; 9 — винт перемещения патрона; 10 — контргруз; 11 — винт

подачи против часовой стрелки отводится шлифовальная бабка (расстояние от периферии круга до поверхности шлифуемой шейки должно быть не менее 50 мм).

После этого переходят к установке коленчатого вала. Для установки оси шатунных шеек коленчатого вала в вертикальной плоскости необходимо пользоваться приспособлением (рис. 14.4), которое устанавливается на стол станка.

Рис. 14.4. Схема установки коленчатого вала

Нажимая рукой на рычаг приспособления, необходимо вынуть фиксатор, освободив вилку. Предварительно ослабив крепление вала в кулачках, вилку направить на восстанавливаемую шейку и усилием рычага приспособления провернуть вал в патронах. При этом шлифуемая шейка станет концентричной с осью вращения шпинделей передней и задней бабок. После установки вал необходимо надежно закрепить в патронах. Окончательно выставляют шатунные шейки вала по индикатору. Установив коленчатый вал, салазки центросместителей необходимо закрепить прижимными планками 4 (см. рис. 14.3);

3) проверить и при необходимости произвести балансировку коленчатого вала. Балансировка производится следующим образом. Винты 5 выворачивают, освобождая от привода планшайбу с патроном и закрепленным в нем валом. Устанавливается необходимое количество противовесов и их положение на направляющих планшайб. Противовесы закрепляются гайками 3 и резьбовыми шпильками. Вал считается отбалансированным, если он при любом положении самопроизвольно не проворачивается;

4) после окончания балансировки ввернуть винты 5 и приступить к шлифованию шатунной шейки коленчатого вала.

6.3. Шлифование вала

Практическую часть работы необходимо выполнять в такой последовательности:

1)с помощью маховика 3 (см. рис. 14.1) продольного перемещения стола станка установить подлежащую шлифованию шатунную шейку коленчатого вала против шлифовального круга. Освободив фиксаторы планшайб, провернуть коленчатый вал вручную и убедиться, что вал не задевает круг;

2)кнопкой 17 «Пуск изделия» (см. рис. 14.1) включить электродвигатель вращения коленчатого вала и, окончательно убедившись в правильности установки вала, кнопкой 25 «Включение шлифовального круга» включить электродвигатель вращения шлифовального круга (включение станка производить только по разрешению и под наблюдением преподавателя или учебного мастера);

3)маховиком 7 поперечной подачи шлифовальной бабки медленно подвести шлифовальный круг до соприкосновения его с шейкой вала и включить кран подачи ох-

лаждающей жидкости. На диске маховика 7 установить лимб на нулевое деление;

4) произвести врезание круга на глубину 0,02—0,03 |

мм и маховиком 3 ручного |

перемещения стола прошлифовать шейку по всей длине. |

При этом необходимо со- |

блюдать особую осторожность, не допуская резких движений. Эту операцию повторить до получения правильной геометрической формы шейки вала, после чего отвести шлифовальный круг и выключить станок кнопкой 23;

5) произвести измерение шейки с целью определения оставшейся величины припуска для получения заданного ремонтного размера. Установить на шейку вала 1 скобу 2 индикаторного приспособления (рис. 14.5) для активного

Рис. 14.5. Приспособление для контроля диаметра шейки вала в процессе шлифования:

1 — шейка коленчатого вала; 2 — скоба; измерительный стержень; 4 — индикаторная головка; 7 — передаточный механизм; 6 — ножка индикаторной 3 — измерительный стержень; 4 — индикаторная головка;

5,7 — передаточный механизм; 6 — ножка индикаторной головки; 8 — шарнир; 9 — кронштейн; 10 — защитный кожух; 11 — шлифовальный круг

контроля в процессе шлифования. Включить станок и произвести окончательное шлифование в размер, контролируя по индикатору величину снимаемого припуска. При этом обратным ходом стола без поперечной подачи круга произвести доводку поверхности шейки коленчатого вала;

6)с помощью маховика 7 (см. рис. 14.1) отвести шлифовальный круг и выключить станок;

7)микрометром произвести измерения прошлифованной шейки в двух сечениях

ив двух плоскостях и результаты записать в табл. 14.1;

8)с помощью эталонов определить класс шероховато-<-ти поверхности шейки вала после шлифования;

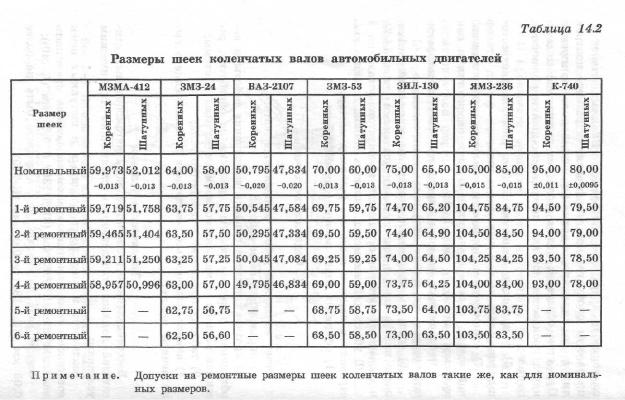

9)сравнить полученные результаты измерений шейки после шлифования с техническими условиями (табл. 14.2) и сделать заключение о годности коленчатого вала;

10)убрать рабочее место: очистить станок, сложить инструмент в ящик и сдать его учебному мастеру;

11)оформить отчет по проделанной работе.

7. Содержание отчета

Отчет по данной работе должен содержать:

1)определение цели работы;

2)краткое описание порядка выполнения работы и необходимые при этом расчеты припуска на обработку, режимов резания и машинного времени, эскизы и схемы;

3)таблицу измерений коленчатого вала;

4)анализ полученных результатов и заключение о выполненной работе.

Технические условия

Восстановленные коленчатые валы автомобильных двигателей должны удовлетворять следующим техническим условиям:

овальность и конусность коренных и шатунных шеек восстановленных коленчатых валов не должна превышать на длине шейки 0,02 мм (ЗИЛ-130) и 0,01 мм (К-740));

биение вала по средней шейке должно быть не более 0,05 мм (ЗИЛ-130) и 0,03 мм (К- 740);

шероховатость поверхностей шеек должна соответствовать Rа=0,32 мкм (ЗИЛ-130)

или Rа=0,16 мкм (К-740);

одноименные шейки должны быть прошлифованы под один ремонтный размер, который выбивается на первом противовесе;

радиус кривошипа должен быть в пределах 47,5±0,08 мм СШЛ-130) и 60,0±0,05 мм

(К-740);

диаметр шеек должен соответствовать одному из ремонтных размеров.