Balakovskaya - Вспомогательные системы РО

.pdf

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

41

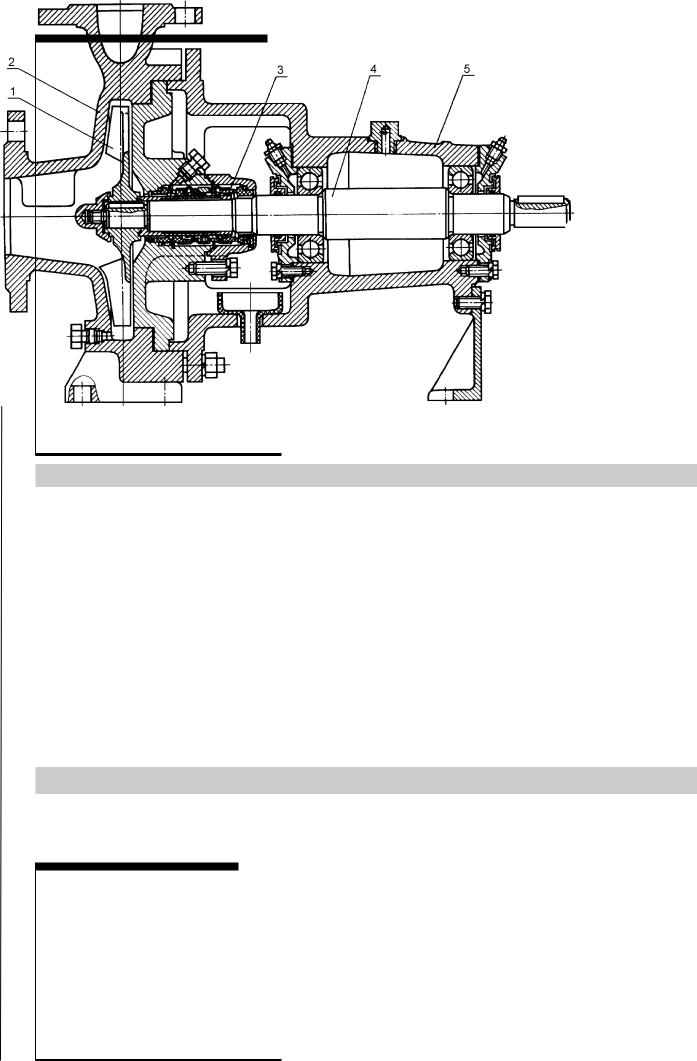

Конструкция насоса типа АХ 90/49 Направление вращения ротора насоса - по часовой стрелке, е сли смотреть со стороны двигателя.

1 - рабочее колесо

2 - корпус

3 - защитная втулка

4 - âàë

5 - кронштейн

Техническая характеристика бустерного насоса TK21(22,23)D01

Параметр |

Значение |

|

|

|

|

Тип насоса |

|

ÀÕ90/49-K-2Ã |

|

|

|

Производительность, куб.м/час |

90 |

|

|

|

|

Напор, м.вод.ст |

49 |

|

|

|

|

Частота вращения, об/мин. |

1450 |

|

|

|

|

Кавитационный запас, м.вод.ст |

4 |

|

|

|

|

Мощность электродвигателя, кВт. |

26 |

|

|

|

|

|

|

|

Основной подпиточный насос TK21(22,23)D02

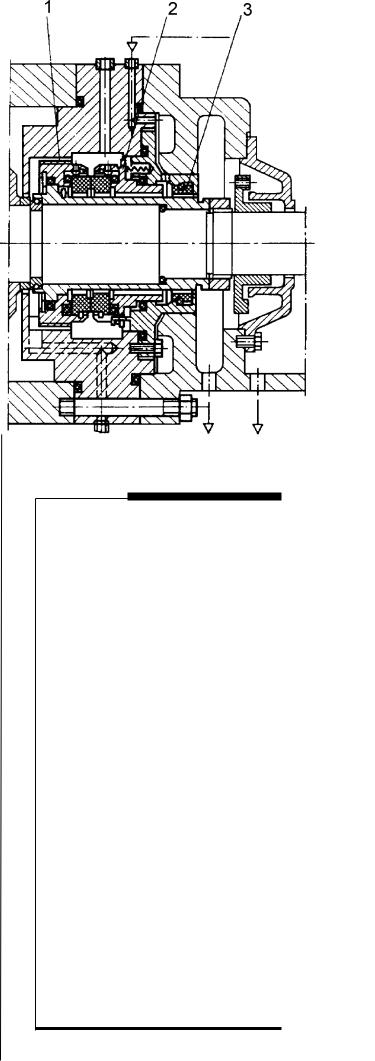

В качестве основного насоса в подпиточном агрегате применяется насос типа ЦН 60-180 изготовления Сумского НПО им.Фрунзе. Для обеспечения безопасности эксплуатации и облегчения сбо рки и

Общий вид агрегата ЦН60-180 разборки насоса применена двухкорпусная конструктивная схема, которая имеет ряд преимуществ по сравнению с традиционны ми секционными насосами.

Министерство Российской федерации по атомной энергии. Ко нцерн “Росэнергоатом”. Балаковская Атомная Электростан ция. СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА

Технологические системы реакторного отделения ВВЭР-1000 с Р У В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02

180-60 ЦН насоса Конструкция уплотнениями) щелевыми с (показан

1 - ротор

2 - переднее концевое уплотнение

3 - внутренний корпус

4 - направляющий аппарат

5 - секция

6 - уплотнительное кольцо

7 - наружный корпус

8 - гидропята

9 - напорная крышка

10 - заднее концевое уплотнение

11 - подшипник скольжения

12 - опорная плита

42

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

Импульсное уплотнение высокооборотного подпиточного насоса типа ЦН 60-180

1 - осевой импеллер

2 - подвижное кольцо

3 - замыкающее щелевое уплотнение

43

Насос - центробежный, четырехступенчатый, горизонтальный , двухкорпусной, секционный. Базовой деталью является кова ный цилиндрический наружный корпус, установленный на плите. О порные поверхности лап корпуса расположены в горизонтальной пл оскости, проходящей через ось насоса. Крепление лап к плите подвиж ное, допускающее температурные расширения корпуса. Фиксиров анное положение оси насоса при тепловом расширении корпуса достигается установкой на плите фиксирующих штырей и шти фтов.

В расточках наружного корпуса смонтированы внутренний к орпус, напорная крышка с задним концевым уплотнением и переднее концевое уплотнение. Проточная часть насоса состоит из по двода, рабочих колес, посаженных на вал по плотной посадке, направляющих аппаратов, запрессованных в секции. Гермети чность стыков секций обеспечивается за счет металлического кон такта уплотняющих поясков. Дополнительно в стыках секций устан овлены уплотнительные резиновые кольца.

Рабочие колеса совместно с направляющими аппаратами и секциями, стянутыми шпильками, и образуют внутренний корп ус, который устанавливается в наружный корпус. Между рабочим и колесами и секциями расположены уплотнения.

Первоначально в качестве концевых уплотнений вала насос ы комплектовались щелевыми уплотнениями с организованным отводом протечек. Пpотечки чеpез щелевые уплотнения в тpех насосах составляли до 15 м3/час, их подготовка к повтоpному использованию тpебовала больших затpат. Позднее Сумское Н ПО им.Фрунзе перешло на применение одинарных импульсных тор цевых уплотнений, которые отличаются от обычных торцевых уплот нений специальным профилем рабочих поверхностей пар трения дл я обеспечения их бесконтактной работы в связи с высокой окр ужной скорости вращения вала насоса. В настоящее время на основ ных подпиточных насосах всех блоков Бал.АЭС установлены один арные импульсные торцевые уплотнения.

Первые эксперименты с импульсными торцевыми уплотнениями для насосов ЦН 60-180 были начаты в 1983 году. К началу 1984 года суммарная наработка экспериментальных уплотнений, установленных на трех испытательных насосах ЦН 60-180 составила 25 тыс. часов; при этом средняя протечка на работающих насосах была равна 0.8 л/час, а на резервных обеспечивалась полная герметичность.

При выборе основных геометрических размеров импульсного уплотнения в качестве оптимального торцового зазора принято значение 2 мкм, при котором обеспечивается устойчивая граничная смазка с низким коэффициентом трения, благодаря чему уплотнения не требуют внешних систем охлаждения. Тепллотвод от пары трения осуществляется перекачиваемой водой, циркуляция которой через камеру уплотнения обеспечивается осевым импеллером. В застойных зонах поверхности с течением времени покрываются кристаллами бора, поэтому предусмотрена периодическая промывка этих поверхностей дистиллятом. Для уменьшения расхода дистиллята на промывку полость за аксиально подвижным кольцом уплотняется замыкающим щелевым уплотнением, которое одновременно выполняет роль аварийного при отказе основного торцового уплотнения.

Пара трения импульсного уплотнения изготовлена из силицированного графита СГ-П, замыкающее уплотнительное кольцо - из обожженного углеграфита 2П-1000, вторичные уплотнения - из этиленпропиленовой резины 51-1481-2, пружины - из стали 12Х18Н9Т, другие детали - из стали 20Х13.

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

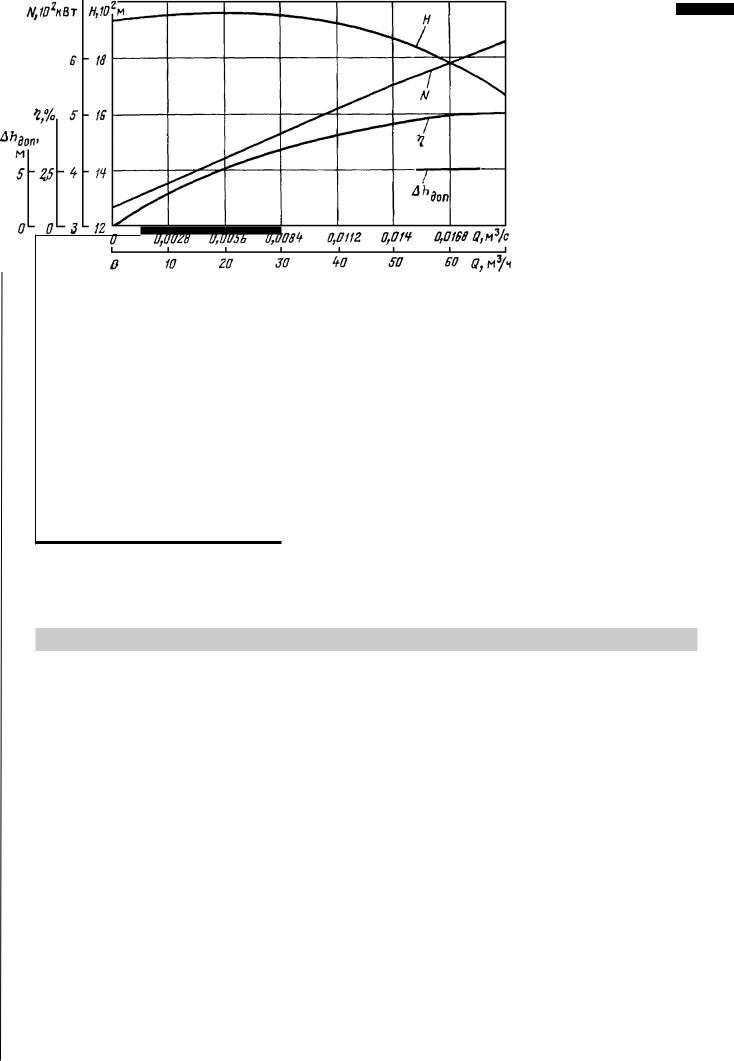

Гидравлическая характкристика насоса ЦН 60-180 при n=8900 об/мин.

Разгрузочное устройство вала насоса - гидравлическая пят а, 44 расположенная в напорной крышке насоса. Гидравлическая п ята является самоpегулиpующим устройством: зазоp между гидроп ятой и корпусом автоматически устанавливается за счет осевых смещений pотоpа таким, что pазность сил давления по обе стоpоны диска pа вна усилию на pотоpе насоса.

Опоры ротора - гидродинамические подшипники скольжения с принудительной масляной смазкой от индивидуальной маслосистемы. Контроль температуры вкладышей подшипник ов производится при помощи термометров сопротивления.

Для ограничения осевых сдвигов ротора в сторону нагнетан ия используется упорный шарикоподшипник, кроме того в задне м подшипнике установлен упор ротора с визуальным указател ем осевого сдвига. При нормальной работе насоса указатель сд вига находится против риски на корпусе подшипника.

Направление вращения ротора насоса со стороны электродв игателя - левое. Максимально-допустимая температура подшипников н асоса и эл.двигателя - 70 градусов. Температура перекачиваемой сред ы - до 75 градусов. Насосы с гидромуфтой, предназначенной для регулирования частоты вращения, устанавливают на общей р аме.

Техническая характеристика насосов TK21-23D02

Параметр |

Величина |

|

|

|

|

Тип насосов TK21 - 23D02 |

ÖÍ60-180-ÓÀ |

|

|

|

|

Производительность, м3/÷àñ |

60 |

|

|

|

|

Напор, кгс/см2 |

180 |

|

|

|

|

Предельное давление на напоре, кгс/см2 |

200 |

|

|

|

|

Номинальная частота вращения, об/мин |

8900 |

|

|

|

|

Смазка подшипников |

Ò-22,Òï-22 |

|

|

|

|

ÊÏÄ, % |

48 |

|

|

|

|

Номинальное давление на всасе, кг/см2 |

5,4+0,2 |

|

|

|

|

Мощность насоса, кВт |

595 |

|

|

|

|

Мощность двигателя, кВт |

800 |

|

|

|

|

Мощность двигателя, кВт |

6/50 ãö |

|

|

|

|

Тип электродвигателя |

2ÀÇÌ1-800/6000 |

|

|

|

|

Как уже было указано, в период с 1987 по 1990 год все установленны е на АЭС насосы ЦН 60-180 со щелевыми уплотнениями вала были реконструированы с установкой взамен щелевых импульсных торцовых уплотнений. Этому предшествовали длительные эспериментальные и промышленные проверки импульсных то рцовых уплотнений.

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

|

|

45 |

|

|

|

|

|

|

|

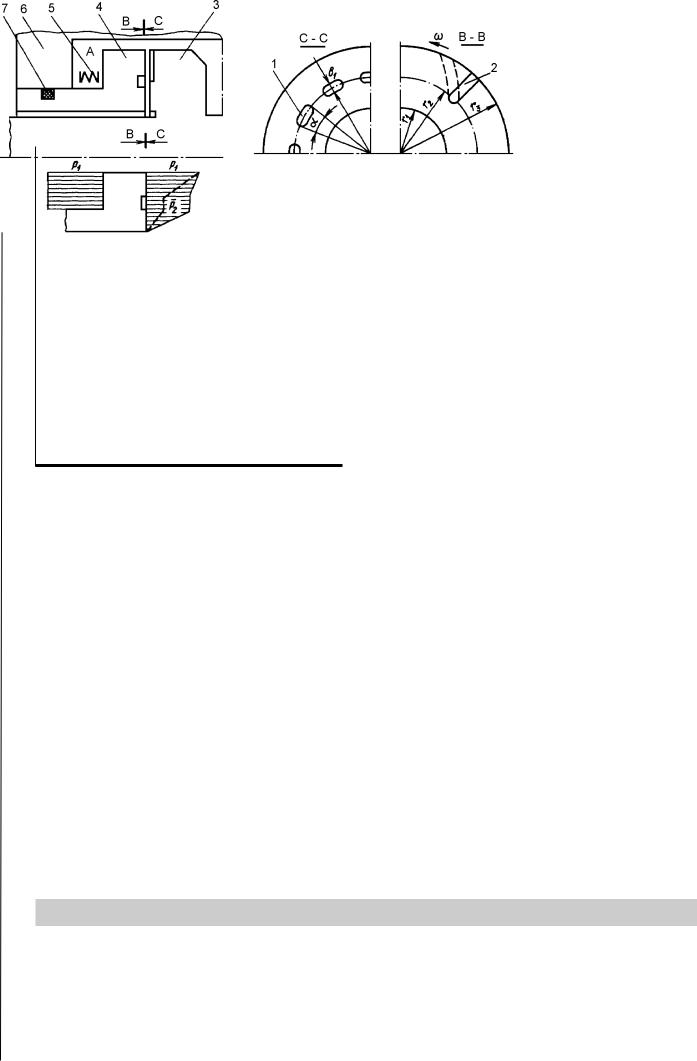

В чем же состоит особенность импульсных торцовых уплотне ний? |

Ýòè |

|

|

уплотнения лишены недостатков обычных гидростатических и |

|

|

|

гибридных уплотнений. Импульсное уплотнение содержит ак сиально |

|

|

|

подвижную втулку 4, установленную в крышке корпуса 6, уплотн енную |

|

|

|

резиновым кольцом 7 и пружинами 5 прижатую к опорному диску 3, |

|

|

|

жестко закрепленному на роторе. На контактной торцевой |

|

|

|

поверхности втулки 4 расположены камеры 1, а на поверхности |

|

Схема работы импульсного |

опорного диска - несколько подводящих каналов 2, которые пр и |

||

торцового уплотнения |

вращении диска последовательно соединяют камеру с уплот няемой |

||

|

|

полостью А. |

|

|

|

||

1 - камеры

2 - подводящие каналы

3 - поверхность опорного диска

4 - аксиально-подвижная втулка

5 - пружина

6 - крышка корпуса

7 - резиновое кольцо

Работа уплотнения основана на том, что усредненное за пер иод между впрысками уплотняемой жидкости давление p2 в каждой из камер 1 тем больше, чем больше торцовый зазор и чем больше частота вращения ротора. Увеличение торцового зазора при водит к уменьшению осредненного давления в этих камерах и к наруш ению баланса сил, действующих на аксиально подвижную втулку 4. В результате этого втулка смещается вправо и торцовый зазо р уменьшается до тех пор, пока давление p2 не вырастет настолько, чтобы восстановилось равновесие осевых сил.

Частота импульсов давления, действующих на аксиально под вижную втулку, равна произведению числа камер 1 на частоту вращен ия ротора. Поэтому втулка подвержена слабым высокочастотно м колебаниям. Когда ротор не вращается, а жидкость в уплотня емой полости находится под давлением, торцовый зазор закрывае тся и уплотнение работает как стояночное, поскольку на стоянке лишь в отдельных камерах, которые совпали с подводящими каналам и, сохраняется давление. При вращении подводящие каналы 2 та кже служат своеобразными сепараторами, так как на находящуюс я в них среду действуют центробежные силы, препятствующие попад анию твердых частиц в дросселирующий торцовый зазор.

Сравнительные испытания различных торцовых уплотнений, а также опыт стендовых и промышленных испытаний подтверждают вы сокие эксплуатационные качества импульсных уплотнений.

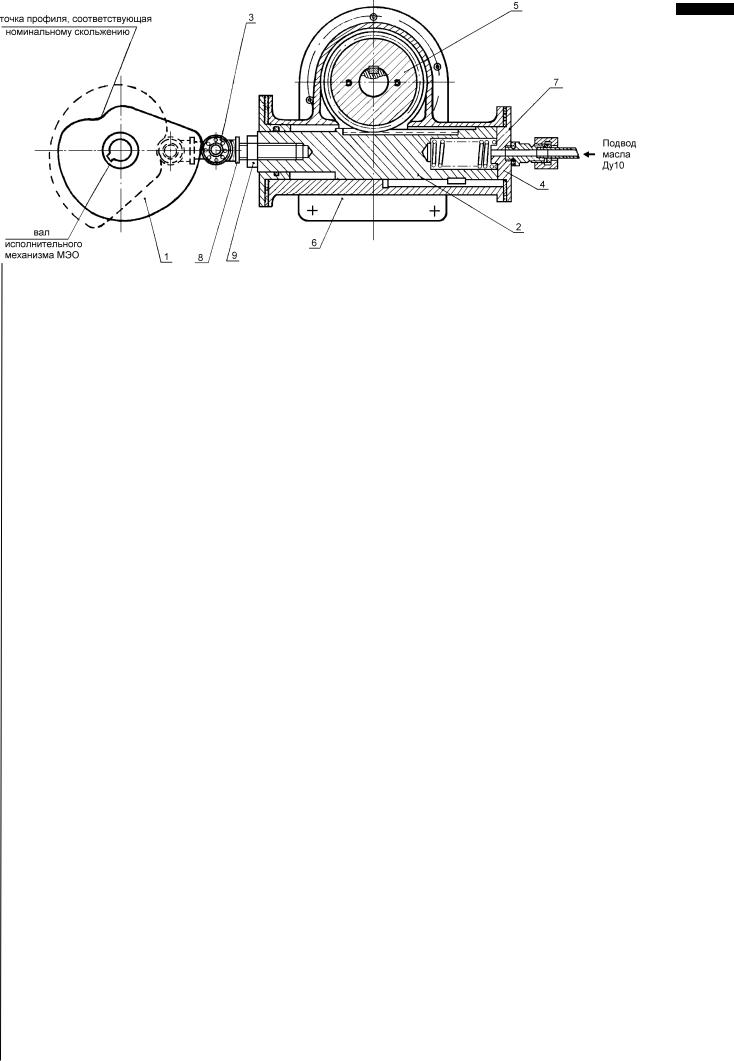

Гидромуфта МГ-М-500

Гидромуфта служит для бесступенчатого регулирования ск орости вращения основного насоса при неизменной частоте вращен ия приводного двигателя с целью изменения его гидравлическ ой характеристики. Устанавливается на общей раме с насосом TK21(22,23)D02.

В условном обозначении гидромуфты буквы и число означают следующее: МГ - муфта гидродинамическая, М - с мультипликато ром, 500 - активный диаметр круга циркуляции, мм.

Министерство Российской федерации по атомной энергии. Ко нцерн “Росэнергоатом”. Балаковская Атомная Электростан ция. СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА

Технологические системы реакторного отделения ВВЭР-1000 с Р У В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02

муфта Гидродинамическая 500-М-МГ

1 - турбинный ротор

2 - насосный ротор

3 - черпак

4 - корпус 5, 6, 7, 9 - подшипники 8 - крышка

10 - вал с зубчатым колесом

11 - вал-шестерня

46

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

Гидромуфта однополостная, с черпаковым регулированием и 47 встроенной зубчатой парой, состоит из следующих основных узлов: корпуса, крышки, подшипников, насосного и турбинного роторов, черпака, зубчатой пары.

Корпус гидромуфты изготовлен с горизонтальным разъемом в плоскости осей роторов и зубчатой передачи. Передача крут ящего момента от электродвигателя к гидромуфте и от гидромуфты к насосу осуществляется зубчатыми муфтами.

Насосный ротор гидромуфты состоит из вала, насосного коле са, к которому крепится крышка черпаковой камеры, и крышки рото ра. На наружных поверхностях крышки и насосного ротора имеются два резьбовых отверстия, в которые завинчиваются пробки. В пр обках расположены плавкие предохранители для защиты от перегр ева масла в рабочей полости гидромуфты, заполненные легкопла вким сплавом из 40% висмута и 60% олова, который выплавляется при температуре около 140 градусов.

Турбинный ротор включает в себя турбинное колесо и зубчат ое колесо, посаженные на вал, уплотнения и детали крепления. З убчатая пара состоит из зубчатого колеса и шестерни зацепления. Т ип зубчатого зацепления - зацепление Новикова. Осевые усилия , действующие на турбинное колесо, воспринимаются упорным подшипником.

В качестве рабочей жидкости для гидромуфты используется турбинное масло, которое одновременно используется для с мазки подшипников и зубчатой передачи. Смазка - циркуляционная под давлением от индивидуальной маслосистемы. Смазка зубчат ой передачи осуществляется разбрызгивающим устройством.

|

|

1 - кулак задающий |

|

|

2 - рейка |

||

|

3 - подшипник |

||

|

4 - пружина |

||

|

5 |

- колесо зубчатое |

|

|

6 |

-корпус |

|

|

7 - фланец |

||

Схема перемещения черпака |

8 |

- øòîê |

|

9 |

- гайка |

||

|

|

|

|

|

|

|

|

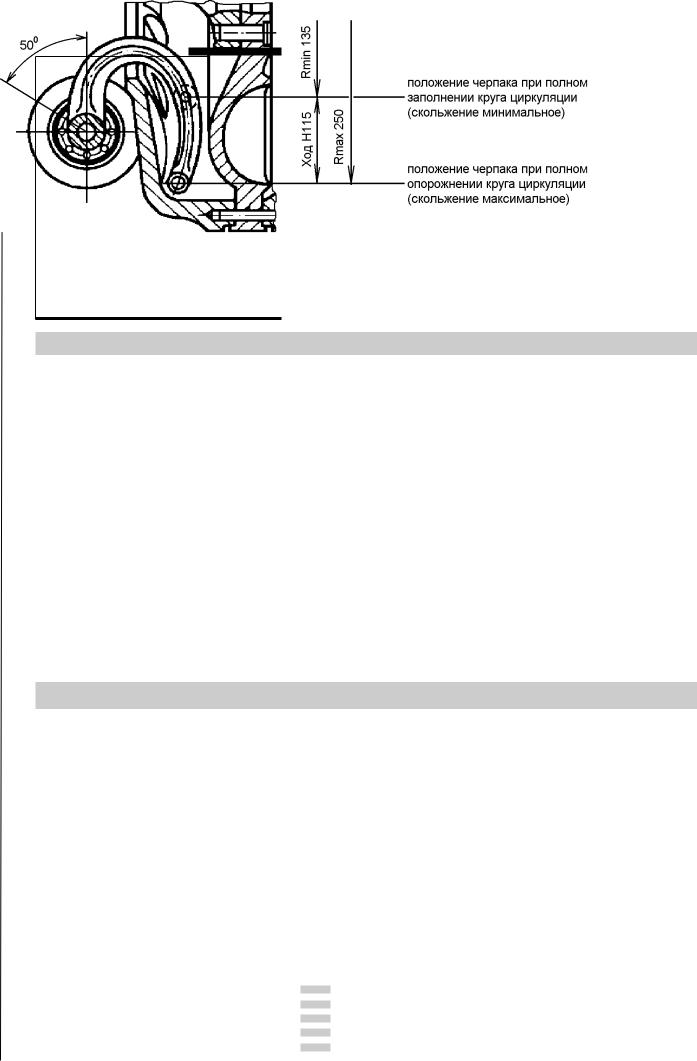

Принцип регулирования основан на изменении оборотов турбинного колеса при изменении степени заполнения рото ра маслом. Масло поступает в гидромуфту и под действием центробежной силы образует в черпаковой камере вращающе еся кольцо, в которое погружается черпак. Положение черпака в черпаковой камере определяет степень заполнения ротора маслом, а, следовательно, и величину проскальзывания между насосны м и турбинным роторами гидромуфты.

Регулирование гидромуфты производится исполнительным механизмом вручную или автоматически.

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

48

Диапазон перемещений черпака гидромуфты

Техническая характеристика гидромуфты

Параметр |

Величина |

|

|

|

|

Тип гидромуфты |

ÌÃ-Ì-500 |

|

|

|

|

Передаваемая мощность, кВт |

800 |

|

|

|

|

Частота вращения ведущего вала, об/мин |

2980 |

|

|

|

|

Скольжение при передаче номинальной мощности, % |

2,5 |

|

|

|

|

Глубина регулирования по скольжению, % |

2,5-80 |

|

|

|

|

Передаточное число зубчатой пары |

3,0769 |

|

|

|

|

Расход масла на ротор гидромуфты, м3/÷àñ |

11.3 |

|

|

|

|

Расход масла на подшипники и зубчатую передачу, м3/÷àñ |

4,9 |

|

|

|

|

Температура масла, подаваемого на гидромуфту, 0C |

40 - 45 |

|

|

|

|

КПД (при скольжении 2,5 %), % |

93 |

|

|

|

|

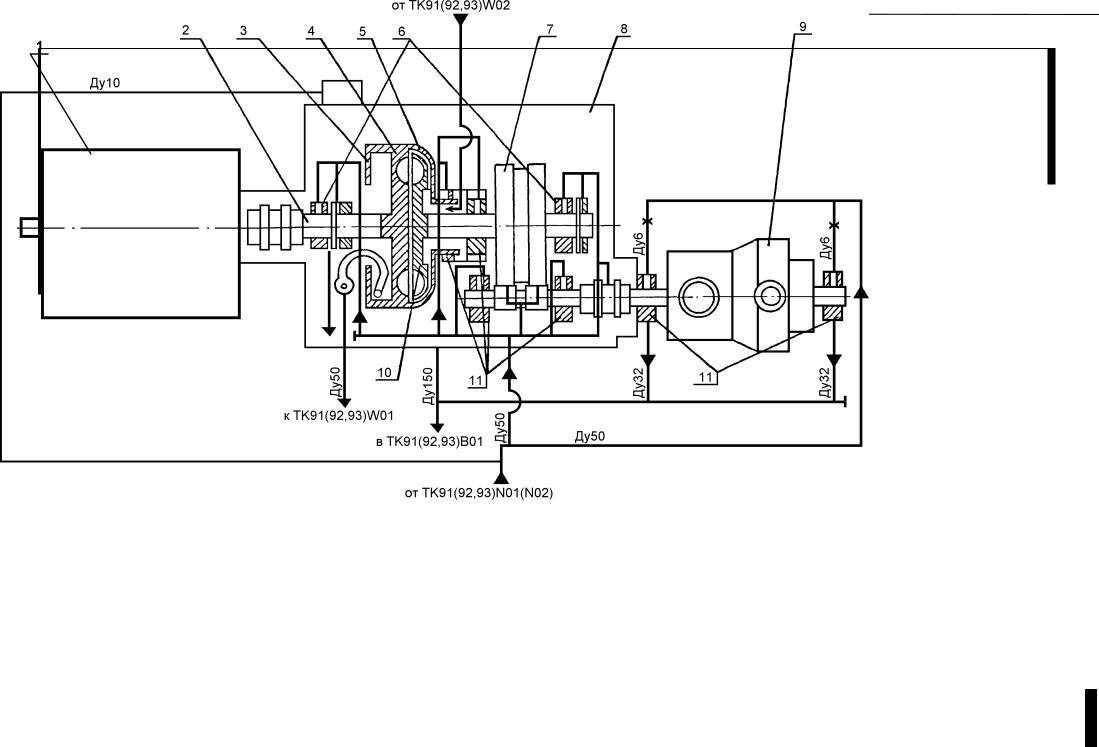

Маслосистема подпиточного насоса

Маслосистема предназначена для подачи масла T-22(Тп-22, Тп-22С) к подшипникам гидромуфты и подпиточного насоса, к зацеплен ию зубчатой пары и для заполнения контура циркуляции гидром уфты. Маслосистема подпиточных агрегатов состоит из трех иден тичных и независимо действующих функциональных групп ТК91,92,93, кажда я из которых обслуживает свой подпиточный агрегат. Оборудо вание каждой функциональной группы размещено в своих помещени ях А-018,019/1(2,3). По своему назначению система ТК90 относится к системам нормальной эксплуатации и рассчитана на работу в стационарном режиме.

Помещение каждой маслосистемы ввиду применения турбинн ого масла Тп-22 защищается автоматически действующим пожаротушением распыленной водой.

Для охлаждения масла используется техническая вода отве тственных потребителей VF, на каждую маслосистему она подается от отдельного канала безопасности.

В состав каждой маслосистемы входят: маслонасосы TK91(92,93)D01,02; масляный бак TK91(92,93)B01; масляный фильтр TK91(92,93)N01; маслоохладители TK91(92,93)W01,02; трубопроводы, арматура, КИП.

Министерство Российской федерации по атомной энергии. Ко нцерн “Росэнергоатом”. Балаковская Атомная Электростан ция. СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА

Технологические системы реакторного отделения ВВЭР-1000 с Р У В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02

через масла циркуляции Схема насос подпиточный

1 - электродвигатель

2 - âàë

3 - крышка черпаковой камеры

4 - насосное колесо

5 - крышка ротора

6 - опорно-упорный подшипник

7 - зубчатое колесо

8 - гидромуфта

9 - подпиточный насос

10 - турбинное колесо

11 - опорный подшипник

49

“Росэнергоатом”. Балаковская Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

В-320. Часть 2. Вспомогательные системы.Насосные подпиточные агрегаты ТК21,22,23D01,02 |

|

федерациипо атомной энергии. Концерн |

реакторного отделения ВВЭР-1000 с РУ |

|

Министерство Российской |

Технологические системы |

|

|

|

|

|

|

|

50

Маслосистемa ТК91(92,93) работает в режиме постоянной циркуляции масла. Масло из маслобака подается одним из маслонасосов (второй - в резерве) на маслоохладитель ТК91 (92,93)W02. Затем часть масла через один из маслофильтров ТК91(92,93)N01(02) подается на подшипники подпиточного насоса, подшипники и зубчатую пару редуктора гидромуфты ТК21(22,23)D02. Другая часть масла подается на заполнение черпаковой камеры гидромуфты. Использованное масло слив ается после подпиточного агрегата в маслобак. Из черпаковой кам еры гидромуфты ввиду значительного нагрева из-за трения масл о сливается в бак через маслоохладитель ТК91(92,93)W01.

Кроме вышеописанного существует байпасный поток на лини и рециркуляции маслонасосов ТК91(92,93)D01(02), предназначенный для регулирования давления на напоре маслонасосов и, следовательно, давления масла на потребитель - подпиточны й агрегат. Обычно арматура на линии рециркуляции ТК91(92,93)S07 открыта примерно на 30%.

Общий расход масла, необходимый для подпиточного агрегат а, составляет величину 17,2 кубометра/час. Баланс расхода масла на агрегат следующий:

Место потребления |

Количество м3/÷àñ |

|

|

|

|

Ротор гидромуфты |

11,3 |

|

|

|

|

Подшипники гидромуфты |

3,3 |

|

|

|

|

|

|

|

Зубчатое зацепление |

1,6 |

|

|

|

|

Подшипники насоса |

0,5 |

|

|

|

|

Зубчатая муфта |

0,5 |

|

|

|

|

Итого: |

17,2 |

|

|

|

|

Маслонасосы TK91(92,93)D01,02. Предназначены для создания циркуляции масла в маслосистеме. Применяются маслонасос ы объемного действия (винтовые) типа 3В40/25-35/6,3Б-4. В условном обозначении маслонасоса буквы и число означают следующе е: 3В - трехвинтовой; 40 - округленное значение подачи, литров на 100 оборотов вала насоса; 25 - давление насоса, кгс/см2, 35 - подача, м3/час, 6,3 - давление на выходе, кгс/см2, Б - исполнение по материалу; 4 - модификация. Маслонасосы допускают перекачивание масла с температурой до 100 градусов.

Масляный насос состоит из корпуса, обоймы, в которую заклю чены три винта насоса, торцевого уплотнения вала ведущего винт а, перепускного клапана, смонтированного в приливе корпуса для защиты насоса от превышения давления за счет перепуска ма сла из напорной во всасывающие камеры, и электродвигателя, котор ые смонтированы на общей фундаментной плите и соединены муф той.

Работу торцевого уплотнения обеспечивает шариковый кла пан, смонтированный также в корпусе насоса. Утечки через торце вое уплотнение - не более 0,2 см3/÷àñ.

При вращении винтов во всасывающей полости насосов созда ется разряжение, в результате чего перекачиваемое масло посту пает во впадины нарезки винтов, взаимозамыкающихся при их вращен ии. Замкнутый в нарезке винтов объем масла перемещается в обо йме прямолинейно без перемешивания и вытесняется в нагнетат ельную полость. Разгрузка винтов от осевых усилий производится з а счет подвода рабочего давления перекачиваемого масла через с верление в винтах через разгрузочные поршни.

Перепускной клапан, настроенный на давление срабатывания 7,5 кгс/см2, предохраняет насос от высоких давлений при перекрытии отводящего трубопровода при его работе. Сброс масла после перепускного клапана производится во всасывающую полос ть.

Для привода насоса использован электродвигатель типа А02- 61-А, трехфазный, асинхронный, с короткозамкнутым ротором, с ча стотой вращения 1450 об/мин и мощностью 13 кВт.