3.2. Сжигание тбо в шлаковом расплаве.

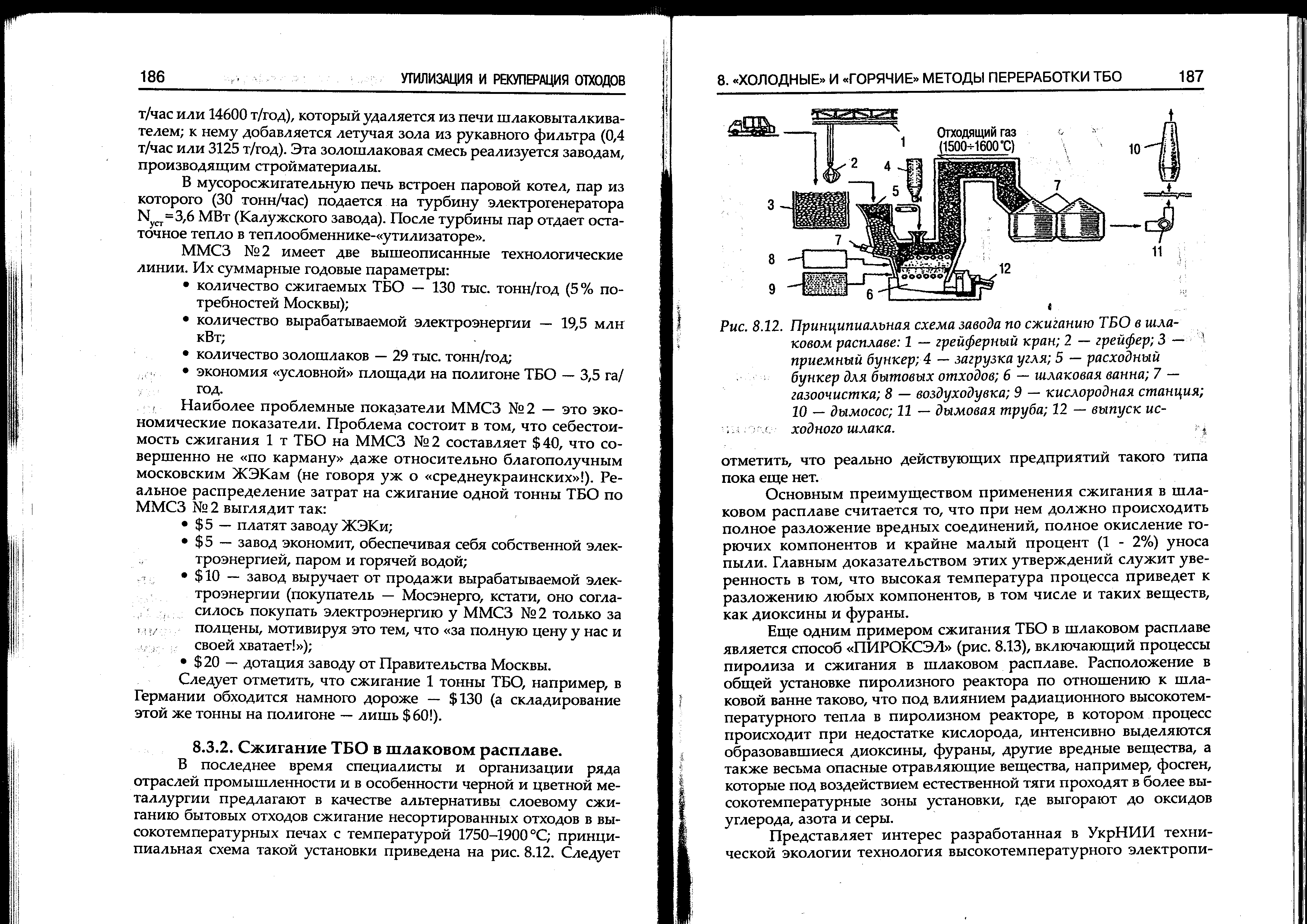

В последнее время специалисты и организации ряда отраслей промышленности и в особенности черной и цветной металлургии предлагают в качестве альтернативы слоевому сжиганию бытовых отходов сжигание несортированных отходов в высокотемпературных печах с температурой 1750-1900°С; принципиальная схема такой установки приведена на рис. 8.12. Следует

отметить, что реально действующих предприятий такого типа пока еще нет.

Основным преимуществом применения сжигания в шлаковом расплаве считается то, что при нем должно происходить полное разложение вредных соединений, полное окисление горючих компонентов и крайне малый процент (1 - 2%) уноса пыли. Главным доказательством этих утверждений служит уверенность в том, что высокая температура процесса приведет к разложению любых компонентов, в том числе и таких веществ, как диоксины и фураны.

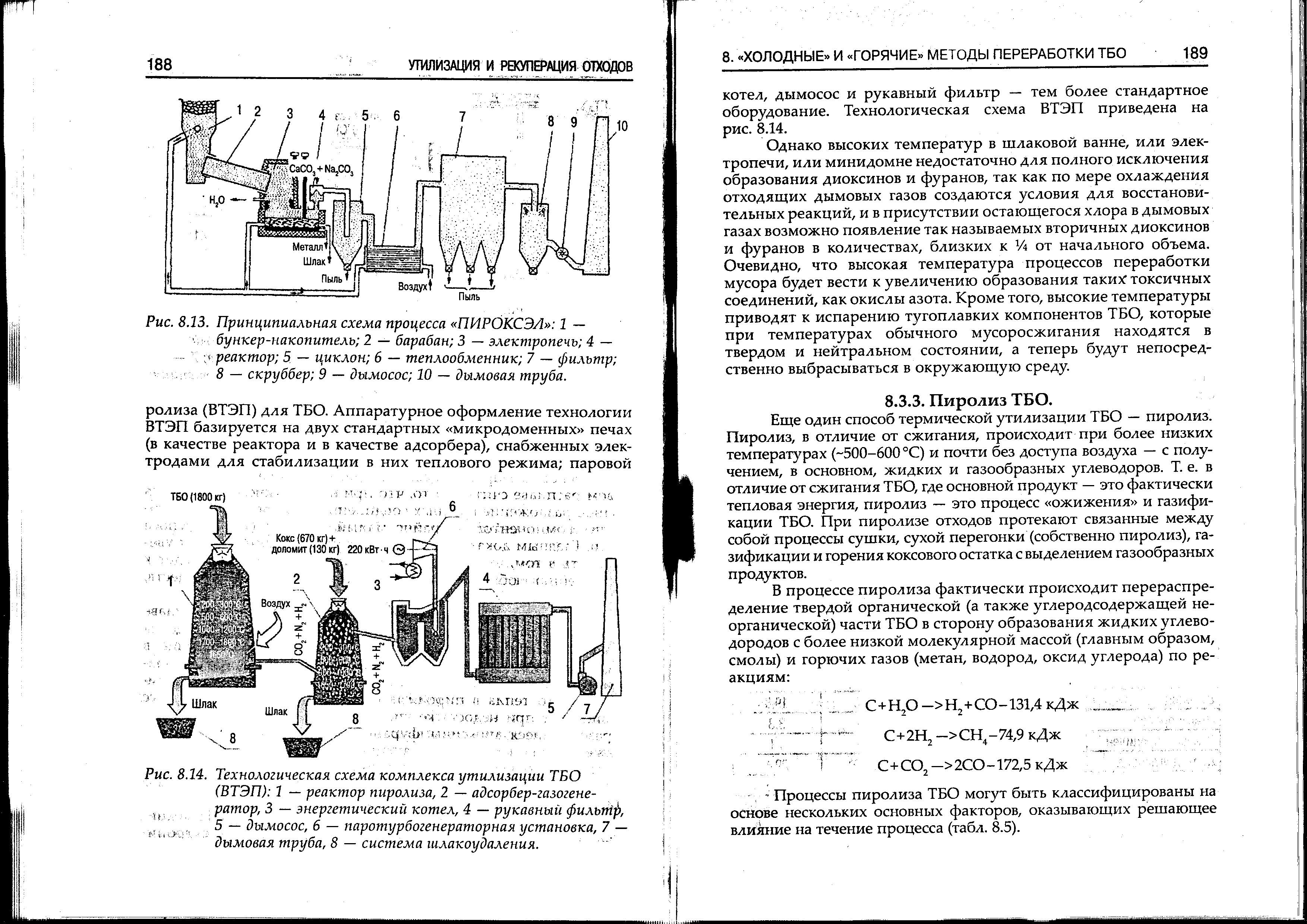

Еще одним примером сжигания ТБО в шлаковом расплаве является способ «ПИРОКСЭЛ» (рис. 8.13), включающий процессы пиролиза и сжигания в шлаковом расплаве. Расположение в общей установке пиролизного реактора по отношению к шлаковой ванне таково, что под влиянием радиационного высокотемпературного тепла в пиролизном реакторе, в котором процесс происходит при недостатке кислорода, интенсивно выделяются образовавшиеся диоксины, фураны, другие вредные вещества, а также весьма опасные отравляющие вещества, например, фосген, которые под воздействием естественной тяги проходят в более высокотемпературные зоны установки, где выгорают до оксидов углерода, азота и серы.

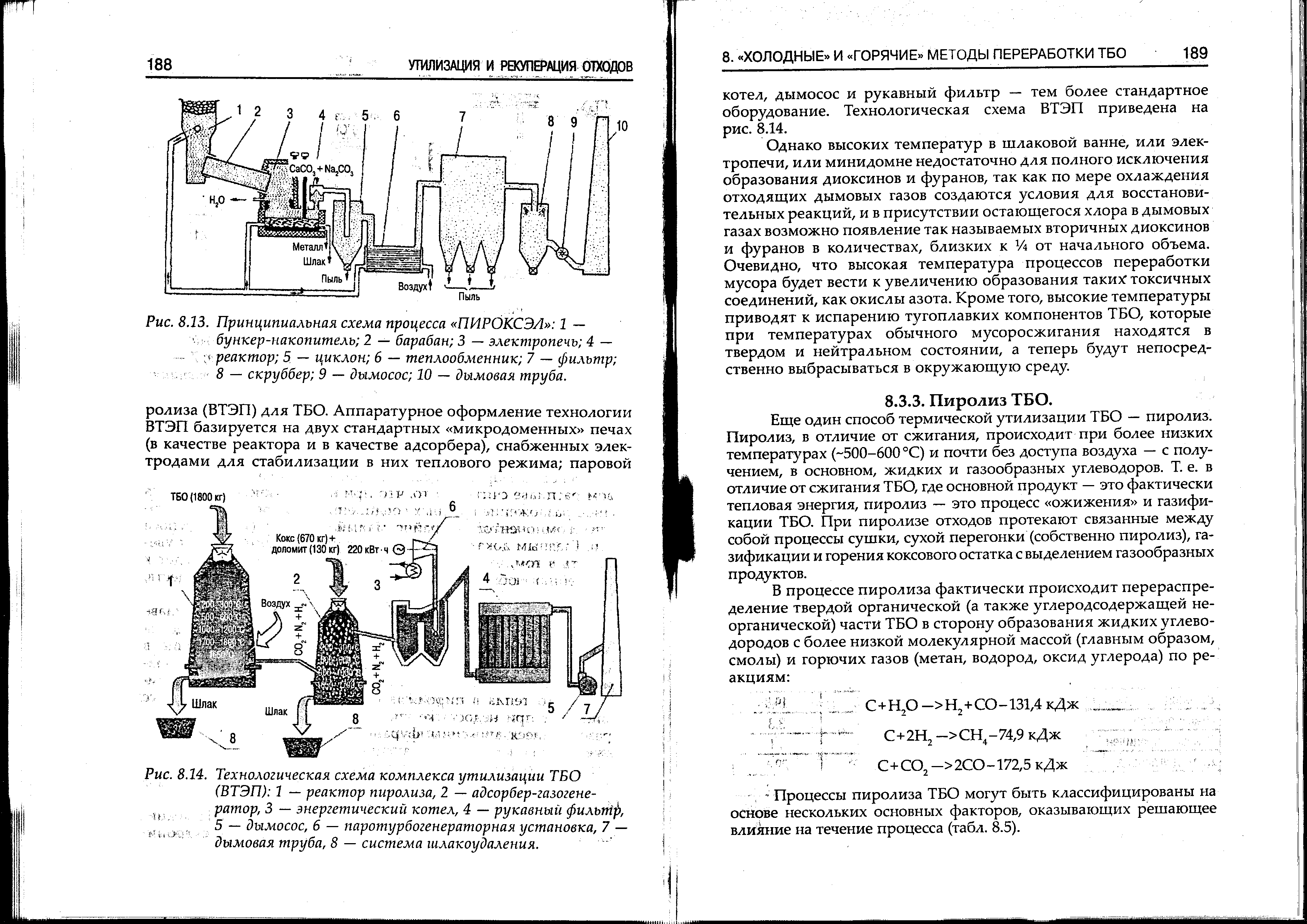

Представляет интерес разработанная в УкрНИИ технической экологии технология высокотемпературного электропиролиза (ВТЭП) для ТБО. Аппаратурное оформление технологии ВТЭП базируется на двух стандартных «микродоменных» печах (в качестве реактора и в качестве адсорбера), снабженных электродами для стабилизации в них теплового режима; паровой

котел, дымосос и рукавный фильтр — тем более стандартное оборудование. Технологическая схема ВТЭП приведена на рис. 8.14.

Однако высоких температур в шлаковой ванне, или электропечи, или минидомне недостаточно для полного исключения образования диоксинов и фуранов, так как по мере охлаждения отходящих дымовых газов создаются условия для восстановительных реакций, и в присутствии остающегося хлора в дымовых газах возможно появление так называемых вторичных диоксинов и фуранов в количествах, близких к 1А от начального объема. Очевидно, что высокая температура процессов переработки мусора будет вести к увеличению образования таких" токсичных соединений, как окислы азота. Кроме того, высокие температуры приводят к испарению тугоплавких компонентов ТБО, которые при температурах обычного мусоросжигания находятся в твердом и нейтральном состоянии, а теперь будут непосредственно выбрасываться в окружающую среду.

3.3. Пиролиз тбо.

Еще один способ термической утилизации ТБО — пиролиз. Пиролиз, в отличие от сжигания, происходит при более низких температурах (-500-600 °С) и почти без доступа воздуха — с получением, в основном, жидких и газообразных углеводоров. Т. е. в отличие от сжигания ТБО, где основной продукт — это фактически тепловая энергия, пиролиз — это процесс «ожижения» и газификации ТБО. При пиролизе отходов протекают связанные между собой процессы сушки, сухой перегонки (собственно пиролиз), газификации и горения коксового остатка с выделением газообразных продуктов.

В процессе пиролиза фактически происходит перераспределение твердой органической (а также углеродсодержащей неорганической) части ТБО в сторону образования жидких углеводородов с более низкой молекулярной массой (главным образом, смолы) и горючих газов (метан, водород, оксид углерода) по реакциям:

С+Н2О ->Н2+СО-131,4 кДж

С+2Н2 ->СН4-74,9 кДж

С+СО2 -> 2СО -172,5 кДж

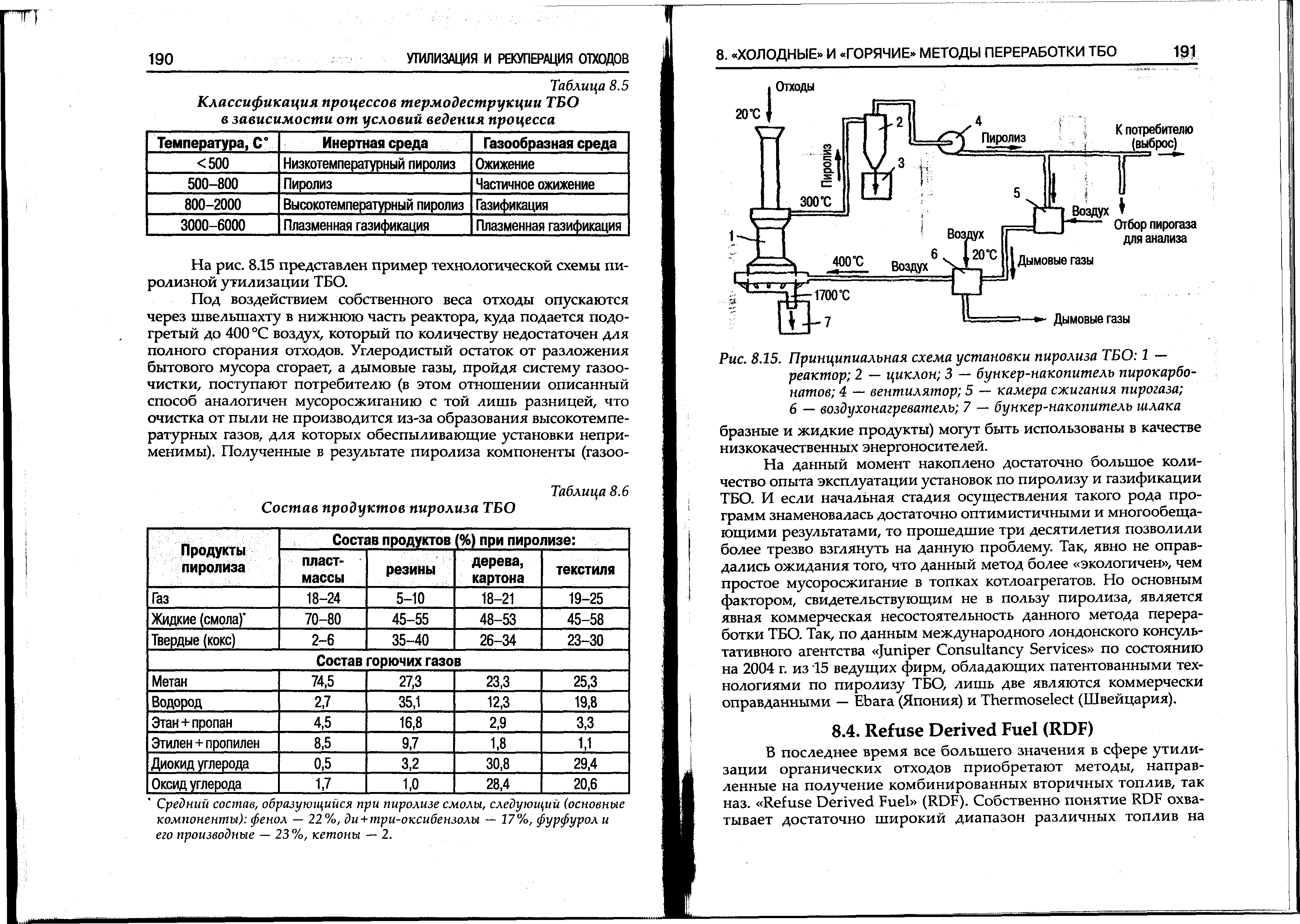

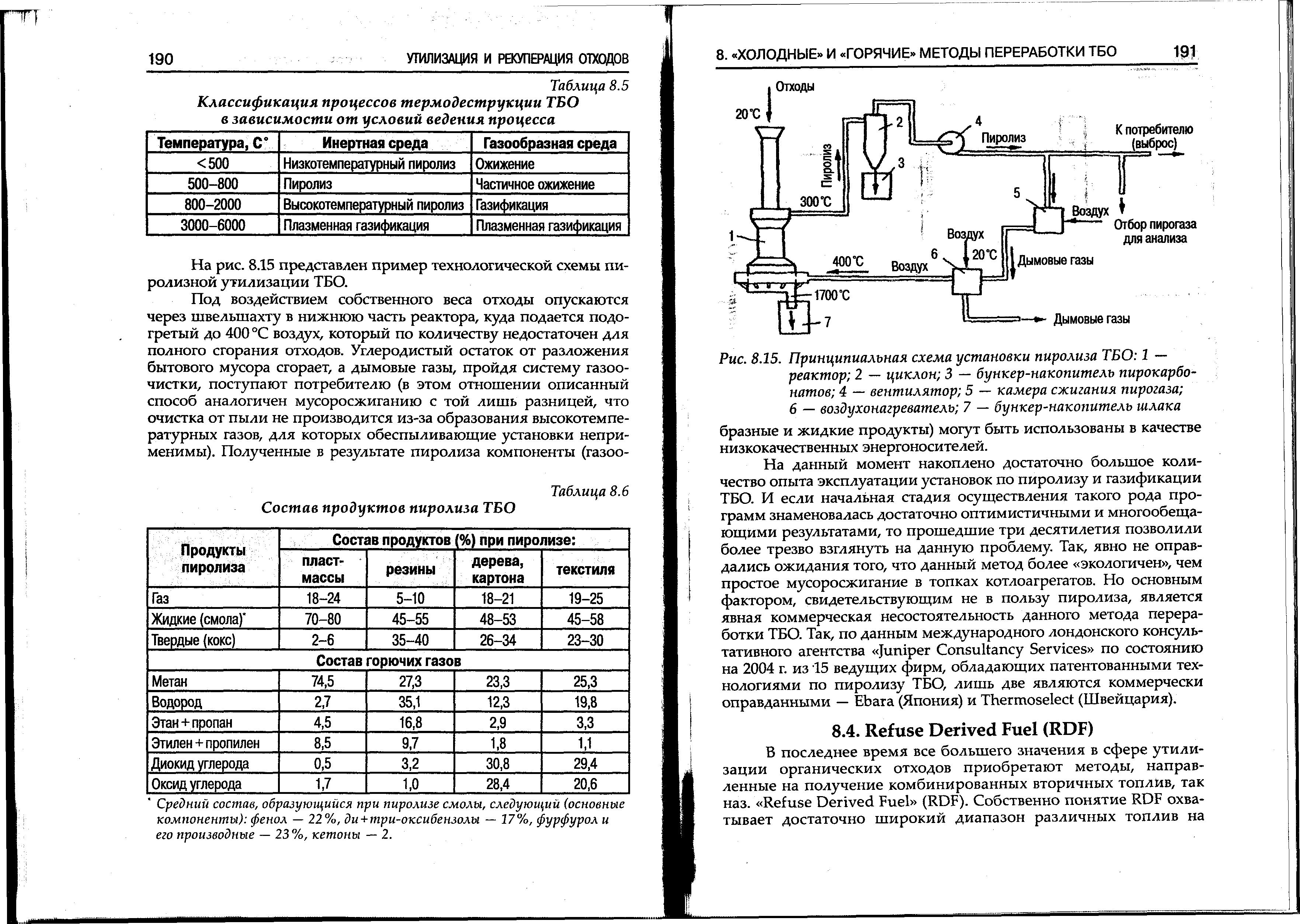

Процессы пиролиза ТБО могут быть классифицированы на основе нескольких основных факторов, оказывающих решающее влияние на течение процесса (табл. 8.5).

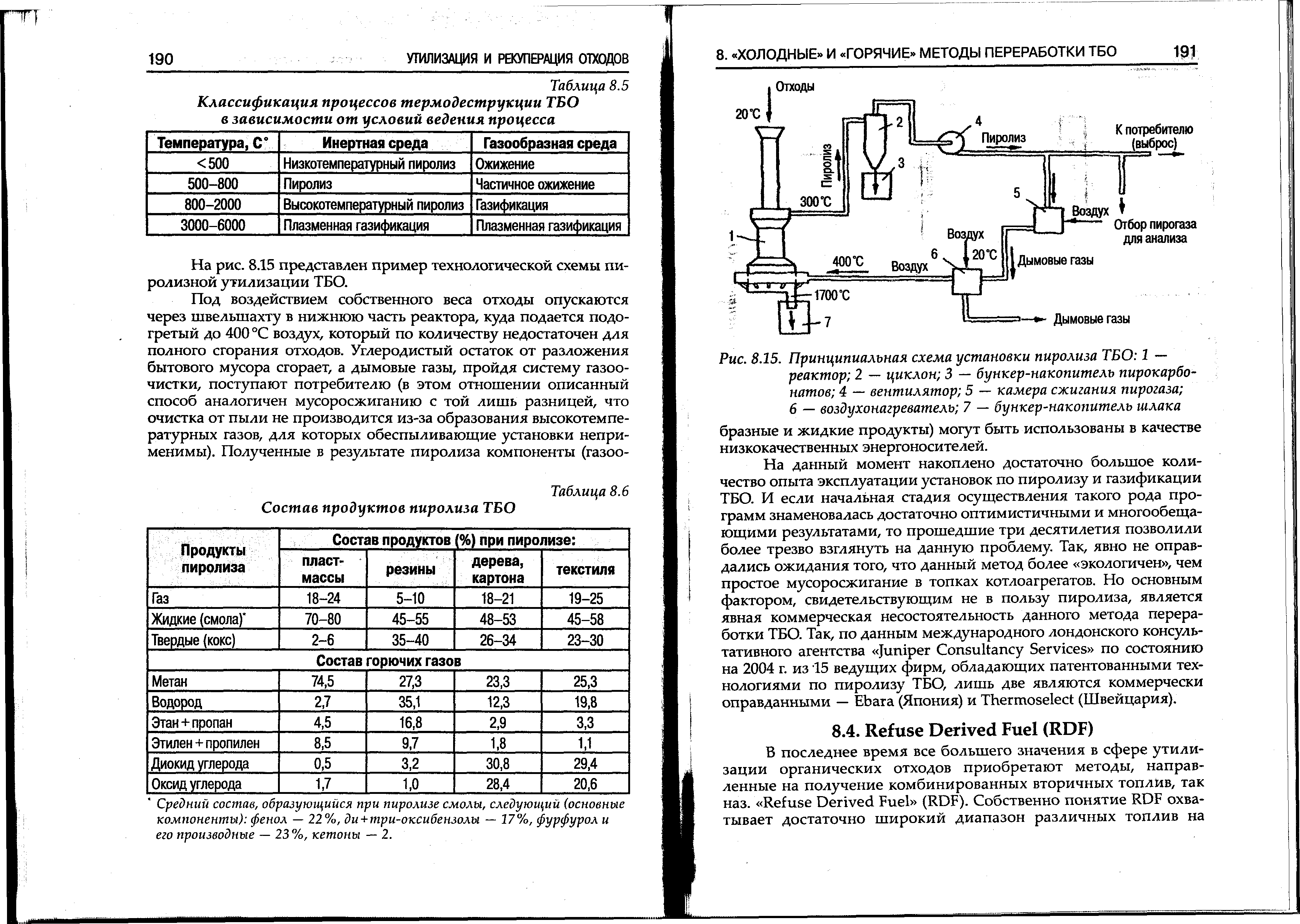

На рис. 8.15 представлен пример технологической схемы пиролизной утилизации ТБО.

Под воздействием собственного веса отходы опускаются через швельшахту в нижнюю часть реактора, куда подается подогретый до 400 °С воздух, который по количеству недостаточен для полного сгорания отходов. Углеродистый остаток от разложения бытового мусора сгорает, а дымовые газы, пройдя систему газоочистки, поступают потребителю (в этом отношении описанный способ аналогичен мусоросжиганию с той лишь разницей, что очистка от пыли не производится из-за образования высокотемпературных газов, для которых обеспыливающие установки неприменимы). Полученные в результате пиролиза компоненты (газообразные и жидкие продукты) могут быть использованы в качестве низкокачественных энергоносителей.

На данный момент накоплено достаточно большое количество опыта эксплуатации установок по пиролизу и газификации ТБО. И если начальная стадия осуществления такого рода программ знаменовалась достаточно оптимистичными и многообещающими результатами, то прошедшие три десятилетия позволили более трезво взглянуть на данную проблему. Так, явно не оправдались ожидания того, что данный метод более «экологичен», чем простое мусоросжигание в топках котлоагрегатов. Но основным фактором, свидетельствующим не в пользу пиролиза, является явная коммерческая несостоятельность данного метода переработки ТБО. Так, по данным международного лондонского консультативного агентства «Juniper Consultancy Services» по состоянию на 2004 г. из 15 ведущих фирм, обладающих патентованными технологиями по пиролизу ТБО, лишь две являются коммерчески оправданными — Ebara (Япония) и Thermoselect (Швейцария).

3.4. Refuse Derived Fuel (RDF)

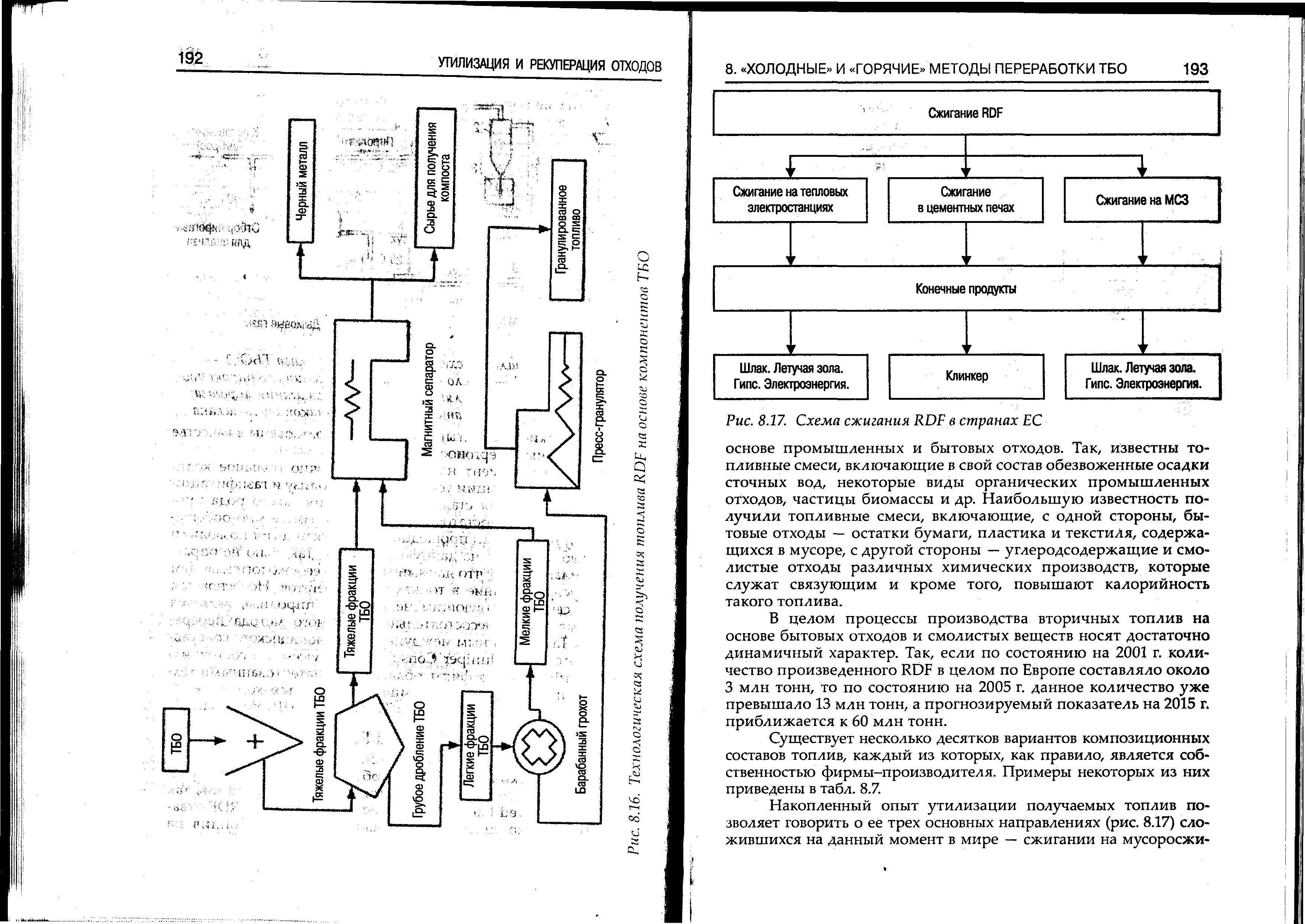

В последнее время все большего значения в сфере утилизации органических отходов приобретают методы, направленные на получение комбинированных вторичных топлив, так наз. «Refuse Derived Fuel» (RDF). Собственно понятие RDF охватывает достаточно широкий диапазон различных топлив на основе промышленных и бытовых отходов. Так, известны топливные смеси, включающие в свой состав обезвоженные осадки сточных вод, некоторые виды органических промышленных отходов, частицы биомассы и др. Наибольшую известность получили топливные смеси, включающие, с одной стороны, бытовые отходы — остатки бумаги, пластика и текстиля, содержащихся в мусоре, с другой стороны — углеродсодержащие и смолистые отходы различных химических производств, которые служат связующим и кроме того, повышают калорийность такого топлива.

В целом процессы производства вторичных топлив на основе бытовых отходов и смолистых веществ носят достаточно динамичный характер. Так, если по состоянию на 2001 г. количество произведенного RDF в целом по Европе составляло около 3 млн тонн, то по состоянию на 2005 г. данное количество уже превышало 13 млн тонн, а прогнозируемый показатель на 2015 г. приближается к 60 млн тонн.

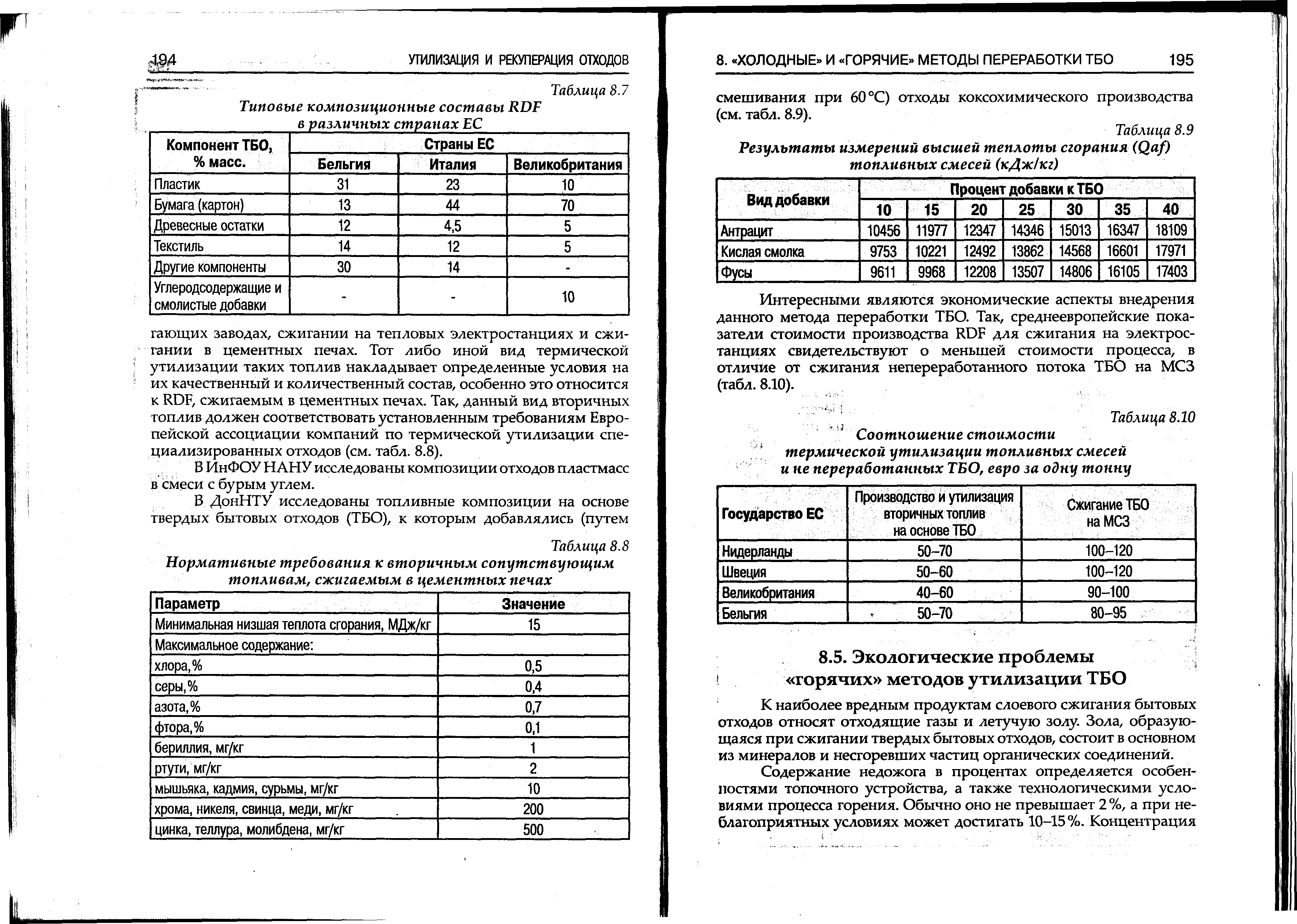

Существует несколько десятков вариантов композиционных составов топлив, каждый из которых, как правило, является собственностью фирмы-производителя. Примеры некоторых из них приведены в табл. 8.7.

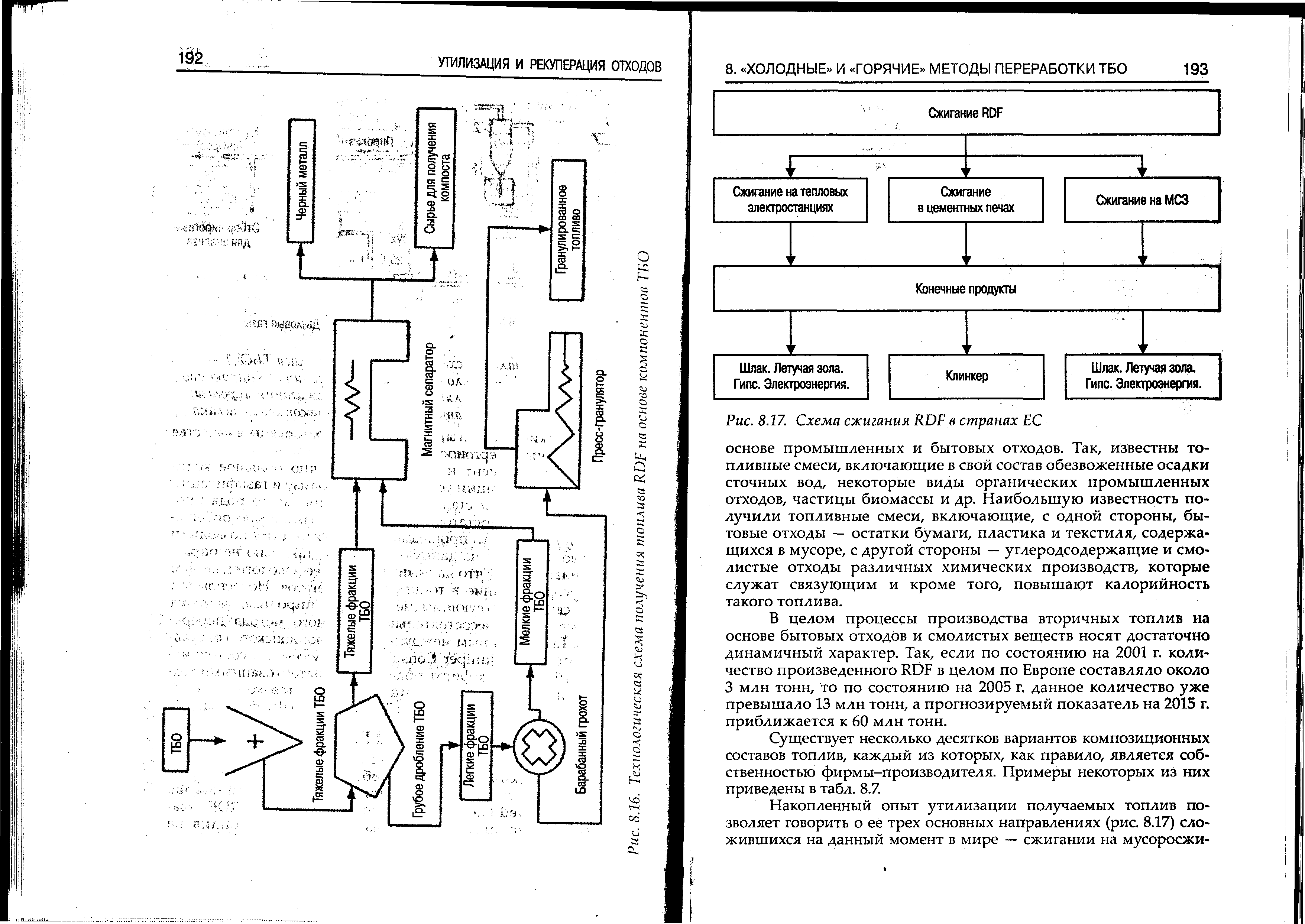

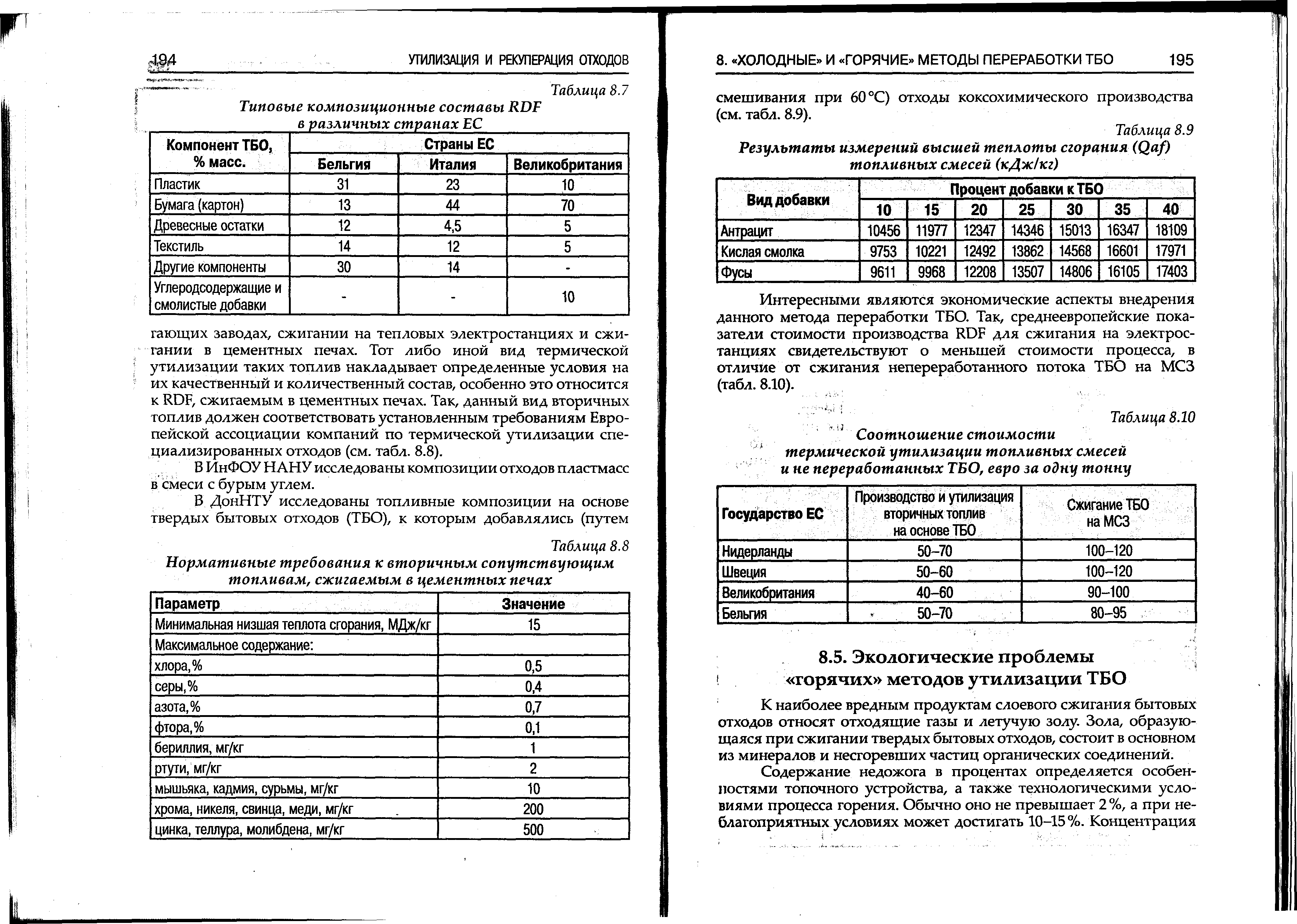

Накопленный опыт утилизации получаемых топлив позволяет говорить о ее трех основных направлениях (рис. 8.17) сложившихся на данный момент в мире — сжигании на мусоросжигающих заводах, сжигании на тепловых электростанциях и сжигании в цементных печах. Тот либо иной вид термической утилизации таких топлив накладывает определенные условия на их качественный и количественный состав, особенно это относится к RDF, сжигаемым в цементных печах. Так, данный вид вторичных топлив должен соответствовать установленным требованиям Европейской ассоциации компаний по термической утилизации специализированных отходов (см. табл. 8.8).

В ИнФОУ НАНУ исследованы композиции отходов пластмасс в смеси с бурым углем.

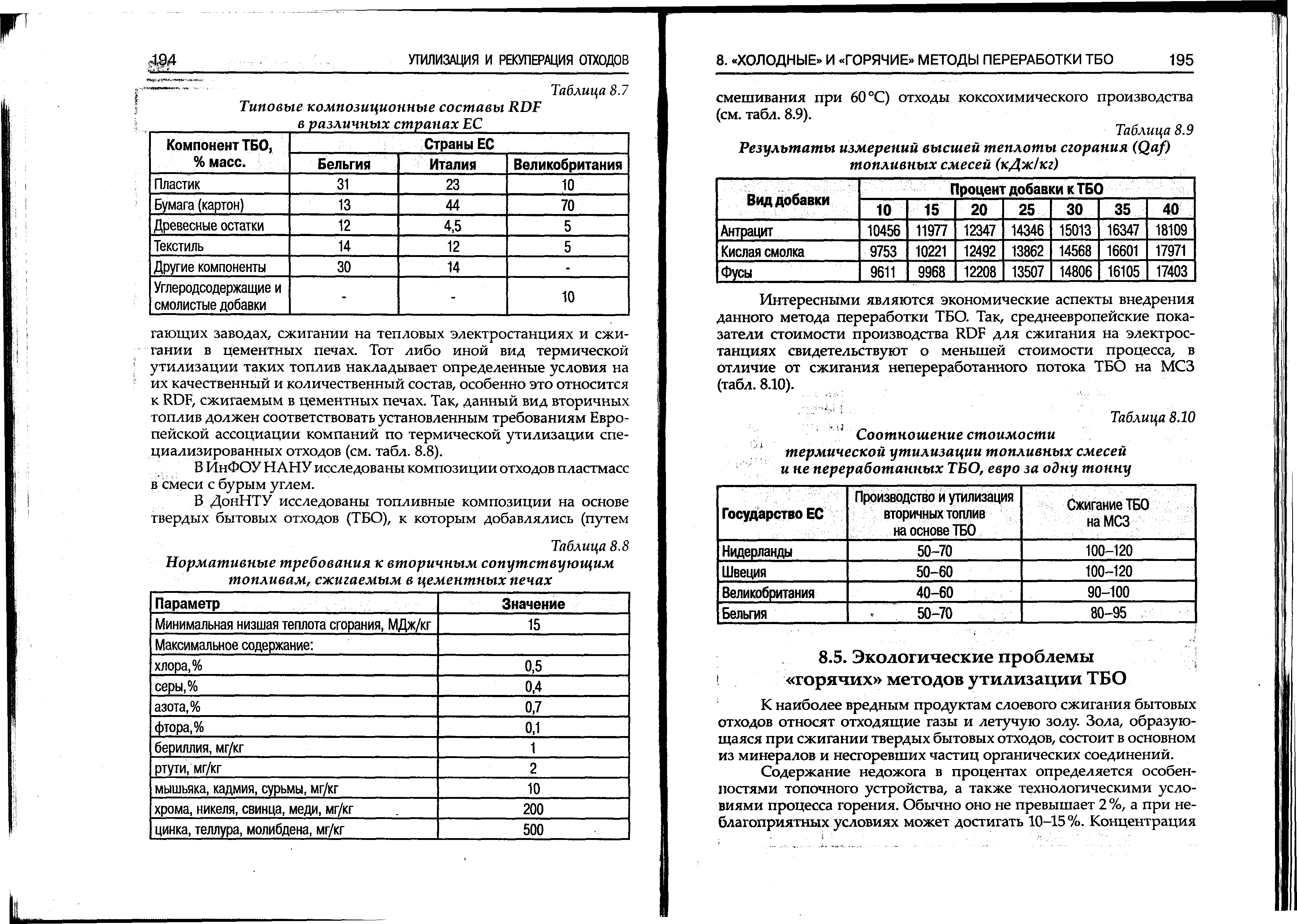

В ДонНТУ исследованы топливные композиции на основе твердых бытовых отходов (ТБО), к которым добавлялись (путем

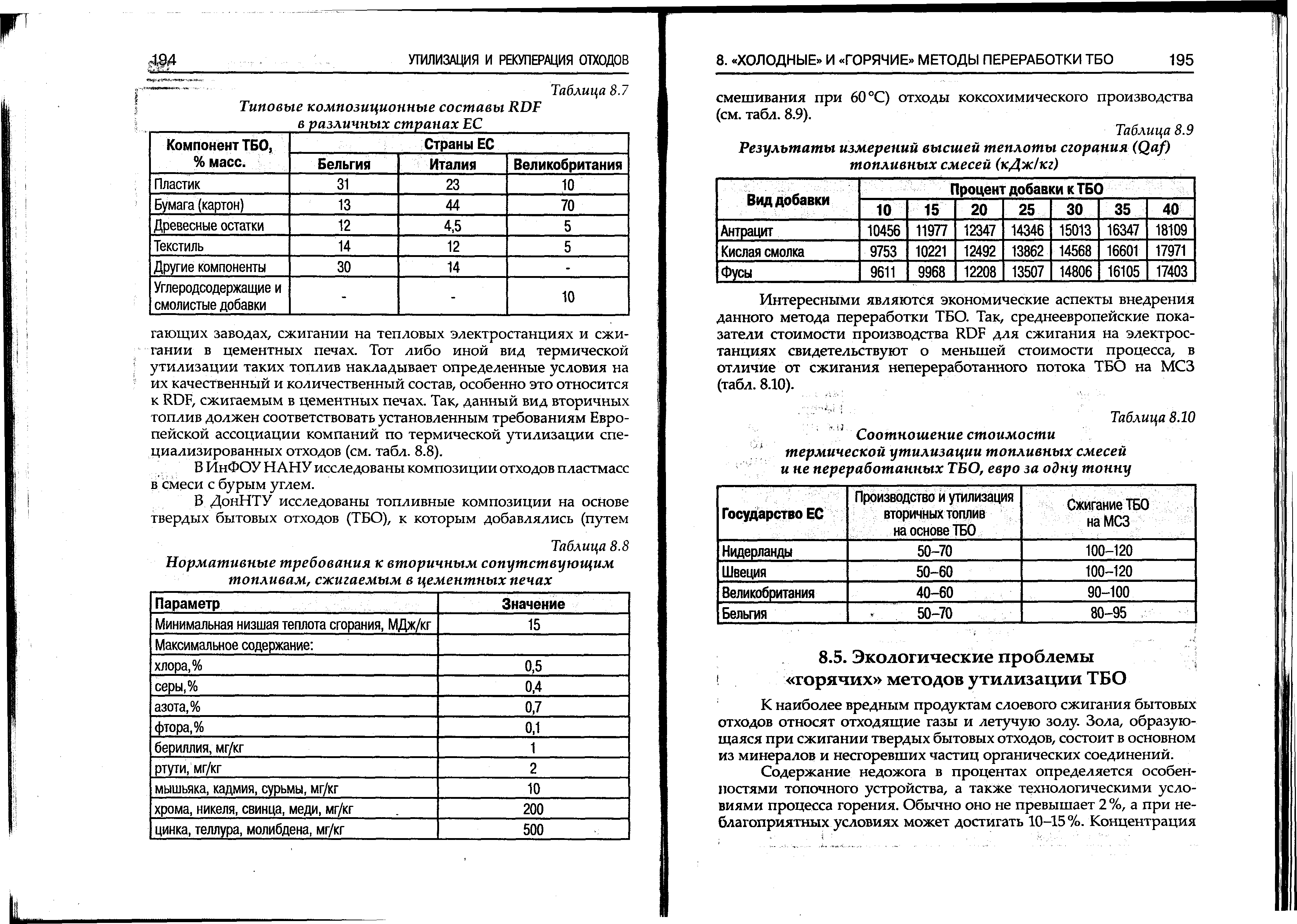

Интересными являются экономические аспекты внедрения данного метода переработки ТБО. Так, среднеевропейские показатели стоимости производства RDF для сжигания на электростанциях свидетельствуют о меньшей стоимости процесса, в отличие от сжигания непереработанного потока ТБО на МСЗ (табл. 8.10