Лекции_Конспект_Логистика

.pdf

производственным подразделением в течение 1-го дня (за смену). Материалы от поставщика и ГП к заказчику поставляется в течение 1-го дня.

1-го числа на предприятие в Отдел сбыта поступает заказ на продукцию. Отдел сбыта, зная, что производственный цикл составляет 3-и дня, а время поставки материалов от поставщика и ГП к заказчику составляет в общей сложности – 2-а дня, даёт обязательство поставить ГП 5-го числа.

Для выполнения этого обязательства, необходимо, чтобы ГП была изготовлена 4-го числа к концу смены и поступила на СГП. Поэтому Отдел сбыта делает производственный заказ у сборочного цеха: произвести необходимую продукцию в заданном объёме к концу смены 4-го числа.

Для производства продукции к концу смены 4-го числа, Сборочному цеху нужно получить все необходимые детали от Механического цеха к началу смены 4-го числа. Для этого Сборочный цех делает заказ у Механического цеха: произвести необходимые для сборки детали к началу смены 4-го числа.

Аналогично поступает и Механический цех, делая заказ у Литейного цеха.

Т.о. каждое подразделениепотребитель делает заказы у подразделенияпоставщика.

Средством передачи информации в системе является специальная карточка "kanban". Распространены два вида карточек: отбора и производственного заказа. В карточке отбора указывается число деталей (компонентов, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки), в то время как в карточке производственного заказа - число деталей, которое должно быть изготовлено на предшествующей технологической стадии.

При операциях в системе KANBAN используются следующие правила двух карточек

"kanban":

1.Не может быть изготовлено ни одного изделия до тех пор, пока карточка производственного заказа не разрешит производство. Соответственно карточка отбора контролирует транспортировку изделий между производственными подразделениями.

2.Могут применяться только стандартные контейнеры, они всегда заполнены предписанным малым объемом продукции.

3.На контейнер точно приходится одна карточка отбора и одна карточка производственного заказа.

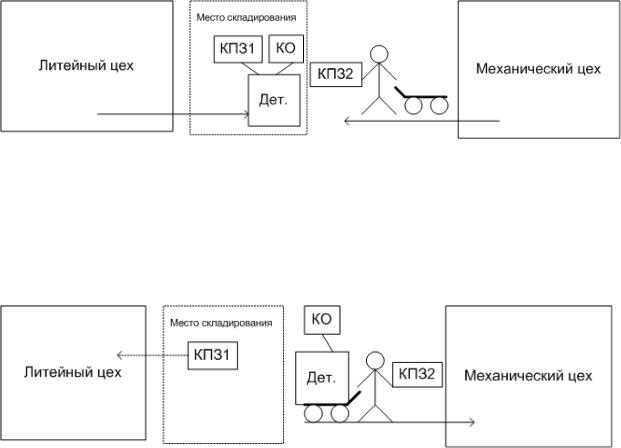

Z.B. Рассмотрим работу по карточкам "kanban" на примере Литейного цеха (поставщик деталей) и Механического цеха (потребитель деталей).

21

Литейный цех отливает детали и складывает их в специальный контейнер, прикрепляя к нему карточку отбора и карточку производственного заказа (КПЗ1). Детали в контейнере доставляются на специальное место складирования (промежуточный склад). Рабочий Механического цеха с технологической тележкой и карточкой производственного заказа (КПЗ2) приходит на место складирования деталей.

На месте складирования деталей рабочий, руководствуясь карточкой отбора, загружает тележку необходимым количеством деталей. При этом он снимает с контейнера прикреплённую карточку производственного заказа (КПЗ1). Затем рабочий доставляет полученные детали в Механический цех с карточкой отбора. В то же время карточка производственного заказа (КПЗ1) остаётся на месте складирования деталей, показывая количество взятых деталей. Она формирует заказ на изготовление новых деталей Литейным цехом, количество которых соответствует указанному в карточке (КПЗ1).

Практическое использование системы KANBAN и её модифицированных версий позволяют значительно улучшить качество выпускаемой продукции, сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм, снизить себестоимость производства, практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN многими известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50 %, товарные - на 8 % при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

3.4. Логистическая концепция “Планирование потребностей (ресурсов)” и основанные на ней системы

Концепцию “Планирование потребностей (ресурсов)” (requirements / resource planning) часто противопоставляют концепции “точно в срок” потому, что на ней базируются системы управления производством “толкающего типа”.

Базовыми микрологистическими системами, основанными на данной концепции, являются системы MRP и MRPII.

MRP – material resources planning - планирование материальных ресурсов;

22

– material requirements planning - планирование потребности в материалах.

MRPII - Manufacturing Resource Planning - планирование производственных ресурсов.

Система MRP была разработана в США в середине 1950-ых годов, однако широкое распространение получила лишь в 1970-е годы, что было связано с развитием вычислительной техники. Реализация системы, работающей по этой концепции, представляет собой компьютерную программу, позволяющую оптимально регулировать поставки материалов комплектующих, контролируя запасы на складе и саму технологию производства.

Z.B. Рассмотрим пример работы предприятия, использующего систему MRP.

Предприятие имеет 3 основных звена: Снабжение, Производство и Сбыт.

Звено «Снабжение» обеспечивает поступление на предприятие всех необходимых для производства ресурсов, заказывая их у поставщиков.

Звено «Производство» преобразовывает исходные материальные ресурсы в готовую продукцию.

Звено «Сбыт» собирает заказы на готовую продукцию, а также обеспечивает её поступление к заказчику.

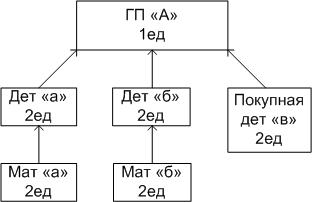

Предприятие выпускает продукцию “А”, состоящую из деталей “а”, “б” и “в”.

Поступил заказ на 1 единицу продукции “A”, который заносится в систему MRP Отделом сбыта.

Система MRP содержит две базы данных (БД): Норм расхода материальных ресурсов и Запасов материальных ресурсов.

23

БД Норм расхода материальных ресурсов содержит информацию о номенклатуре,

основных параметрах и количестве материалов и деталей, необходимых для производства готовой продукции.

В нашем случае эта БД содержит следующую информацию:

Для изготовления продукции А, необходимо 2-е детали “а”, 2-е детали “б” и 2-е покупных детали “в”. Для изготовления 1-ой детали “а” и “б” необходима соответственно 1 единица материала “а” и “б”; Это так называемые нормы расхода материальных ресурсов на единицу изделий и выпускаемой продукции.

Графически это можно представить так:

БД запасов материальных ресурсов содержит информацию об имеющихся на предприятии на данный момент времени запасах материалов и деталей.

В нашем случае БД содержит следующую информацию:

Имеется 1 единица материала “а”, 1 единица материала “б” и 1-а покупная деталь “в”. Таким образом, рассчитанный план закупок будет содержать следующие сведения: Закупить: материал “а” – 1 ед, материал “б” – 1 ед, деталь “в” – 1 ед. (вычисляется так: всё, что нужно на план производства, минус имеющееся в наличии)

В виде таблицы это можно представить следующим образом:

Наименование |

|

На план |

Есть |

в наличии, |

План закупок, (ед) |

материала |

и |

производства нужно, |

(ед) |

|

(нужно закупить) |

детали |

|

(ед) |

|

|

|

Мат. “а” |

|

2 |

1 |

|

1 |

Мат. “б” |

|

2 |

1 |

|

1 |

Дет. “в” |

|

2 |

1 |

|

1 |

Рассчитанный План производства будет содержать сведения: Произвести: деталь “а” – 2 ед., деталь “б” – 2 ед., продукцию “А” – 1 ед.

Наименование детали |

и |

План производства, (ед) |

готовой продукции |

|

(нужно произвести) |

Дет. “а” |

|

2 |

Дет. “б” |

|

2 |

Продукция “А” |

|

1 |

Система MRP имеет ряд недостатков и ограничений:

24

1.Обязательное наличие страховых запасов. Есть у всех систем “толкающего” типа.

2.Значительный объём вычислений, подготовки и предварительной обработки большого объёма исходной информации, что увеличивает длительность периода от поступления заказа до поставки продукции потребителю и приводит к возрастанию издержек на обработку заказа.

3.Нечувствительность системы к кратковременным изменениям спроса.

4. Значительное число отказов в системе из-за её большой размерности и перегруженности.

Отмеченные выше недостатки и ограничения привели к разработке в 1980-ых годах второго поколения систем, получивших название MRPII. Идея заключалась в предложении ввести в рассмотрение более широкий спектр факторов при проведении планирования, путем введения дополнительных функций. К базовым функциям планирования производственных мощностей и планирования потребностей в материалах было предложено добавить ряд дополнительных, таких как управление складами, снабжением, продажами, а также функции учета и управления финансами.

3.4. Микрологистическая концепция “бережливое производство”

На английском название концепции звучит, как “Lean Manufacturing / Production”,

где слово lean переводится как тощий, худощавый, содержащий небольшое количество жира.

Считается, что концепция “бережливого производства”, берет свое начало в Японии в компании Toyota Motors. На самом же деле ее автором является Генри Форд, сформулировавший основные положения "бережливого производства" еще в 20-ых годах прошлого столетия. Тем не менее, именно японцы смогли усовершенствовать и эффективно использовать принципы Lean, успешное внедрение которых началось более 50 лет назад в компании Toyota. Эта концепция является развитием концепции “точно в срок” и включает в себя элементы систем KANBAN и MRP.

“Бережливое производство” представляет собой состоящую из множества элементов систему, в основе которой лежит ориентация на клиента и создание ценности на всех стадиях производственного процесса, начиная с устройства рабочих мест и заканчивая готовым продуктом. Любой элемент производства, не соответствующий этим параметрам, считается лишним и подлежит оптимизации. Ценность изделия в широком смысле рассматривается как мера удовлетворения потребности клиента, а любые процессы (действия), которые не увеличивают ее, считаются лишними, то есть "жиром", и подлежат трансформации.

Выделяют до 7 видов таких процессов:

1.Процессы, ведущие к перепроизводству.

2.Процессы ожидания.

3.Процессы лишней транспортировки.

4.Процессы излишней обработки.

5.Процессы, приводящие к избытку запасов.

6.Процессы, содержащие лишние движения.

25

7.Процессы, создающие дефекты.

Основными методами и технологиями концепции являются:

1.Тотальный контроль качества на всех стадиях производственного процесса.

2.Применение системы управления производством "Канбан".

3.Организация рабочего места по принципу 5S, включающая в себя пять элементов, названия которых в японском языке начинаются с буквы "С". Эти элементы призваны сделать максимально эффективным рабочее место каждого сотрудника компании. К ним относятся сортировка, чистота, порядок, стандартизация и дисциплина.

4.Построение карты потока создания ценности, на основании которой можно провести анализ потерь и поиск методов оптимизации производства, направленный на увеличение ценности и уменьшение "жира".

Z.B. Рассмотрим на условном примере, трансформацию производственного процесса из обычного, в процесс, соответствующий концепции Lean.

Операции |

Обычный |

поток |

Поток процесса, соответств. |

|

процесса |

|

концепции Lean |

Получение МР |

Х |

|

Х |

Входной контроль |

Х |

|

Х |

Транспортировка на склад |

Х |

|

|

Складирование МР |

Х |

|

|

Транспортировка на сборку |

Х |

|

Х |

Ожидание |

Х |

|

|

Сборка продукции |

Х |

|

Х |

Контроль кач. и испытание |

Х |

|

Х |

Транспортиров. на упаковку |

Х |

|

|

Ожидание |

Х |

|

|

Упаковка продукции |

Х |

|

Х |

Доставка на склад |

Х |

|

Х |

Как видно из таблицы, что устранение таких “бесполезных” операций, как излишняя транспортировка, складирование и ожидание, приводит к сокращению издержек и длительности производственного цикла.

Тема 4. Закупочная логистика

4.1. Основные понятия

Деятельность любого предприятия сложна и многогранна. Эта деятельность, помимо производственных процессов, в результате которых получается готовая продукция, включает в себя ряд вспомогательных процессов: закупки материалов и комплектующих (снабжение), материальнотехническое обеспечение производства, складирование материалов и продукции, сбыт продукции, доставка продукции к потребителю. За все эти виды деятельности отвечают соответствующие разделы дисциплины «Логистика»: за производственные процессы отвечает производственная логистика, за закупки материалов и комплектующих – закупочная логистика, за организацию сбыта продукции – сбытовая логистика и т. д.

26

В этой и последующих темах подробно будут раскрыты соответствующие разделы логистики.

Закупочная логистика – управление материальными потоками в процессе обеспечения предприятия материальными ресурсами.

Любое промышленное или торговое предприятие, в котором обрабатываются материальные потоки, имеет в своём составе звено, осуществляющее закупку. Обычно такое звено называется «Отделом закупок» или «Службой снабжения», встречается также название «Отдел логистики».

Для обеспечения предприятия материальными ресурсами это подразделение решает следующие основные задачи:

-что закупить;

-сколько закупить;

-у кого закупить;

-на каких условиях закупить;

Кроме того, выполняются следующие основные работы:

-заключение договоров;

-контроль исполнения договоров;

-организация доставки и хранения.

Рассмотрим подробнее задачу Отдела закупок «у кого закупить», то есть задачу, связанную с выбором поставщика.

4.2. Задача «Выбор поставщика»

Закупаемые товары, материалы и комплектующие изделия, как правило, неравнозначны с точки зрения целей производственного или торгового процесса. Их можно разделить на две большие категории:

1.Категория товаров, материалов и комплектующих, наиболее важных производственного или торгового процесса. Эти материальные ресурсы, как правило, закупаются под конкретный заказ клиента, для последующего использования в производстве или торговле. Главным критерием при выборе поставщика для закупки данной категории будет являться надёжность поставки и качество.

2.Категория товаров, материалов и комплектующих, не являющихся значимыми с точки зрения производственного или торгового процесса. Эти материальные ресурсы, в большинстве случаев закупаются «на склад» и расходуются по мере необходимости, возникающей у производства или торговли. Главным критерием при выборе поставщика для закупки данной категории будут являться затраты на приобретение и доставку.

Решение о выборе поставщика для 1-ой категории товаров может быть принято на основании рассчитанного рейтинга поставщиков. Притом рейтинг может быть рассчитан только для тех поставщиков, с которыми предприятие проработало некоторое время. Рейтинг рассчитывается по определённому набору критериев, важных для конкретного предприятия. По каждому критерию даётся оценка в баллах, потом баллы по всем критериям суммируются. Таким образом, выбирается поставщик, набравший максимальное число баллов, а значит лидирующий в рейтинге.

Ниже приведёна таблица критериев, по котором рассчитывается рейтинг поставщиков на реально функционирующем промышленном предприятии Урала. Рейтинг рассчитывают 2 раза в год (до 20 декабря и до 20 июня).

Z.B. Критерии оценки для расчёта рейтинга поставщика.

27

|

Критерий оценки |

|

Норматив |

Метод выставления оценки |

|||||

|

|

|

|

|

оценки |

|

|

|

|

|

|

|

|

|

(в баллах) |

|

|

|

|

1. |

наличие |

у |

поставщика |

0 – 2 |

0 баллов – отсутствие СМК и хорошей |

||||

СМК и хорошей репутации |

|

репутации; |

|

|

|

||||

у других заказчиков |

|

|

1 балл – есть СМК, либо хорошая |

||||||

|

|

|

|

|

|

репутация; |

|

|

|

|

|

|

|

|

|

2 балла – есть СМК и хорошая |

|||

|

|

|

|

|

|

репутация. |

|

|

|

2. |

способность |

поставлять |

5 – 0 |

за каждую претензию, рекламацию по |

|||||

продукцию, |

отвечающую |

|

качеству - минус 1 балл |

|

|

||||

требованиям предприятия к |

|

|

|

|

|

||||

качеству |

|

закупаемой |

|

|

|

|

|

||

продукции |

|

|

|

|

|

|

|

|

|

3. |

Выполнение условий |

5 – 0 |

за каждый срыв сроков или не |

||||||

договоров |

по |

срокам, |

|

соответствие |

объёмов |

поставки - |

|||

объемам поставки |

|

|

минус 1 балл |

|

|

|

|||

4. |

Уровень |

цен |

на |

1 - 3 |

1 балл – цена выше, чем цены на |

||||

продукцию |

|

|

|

|

аналогичную |

продукцию |

у |

других |

|

|

|

|

|

|

|

поставщиков; |

|

|

|

|

|

|

|

|

|

2 балла – цена соответствует ценам на |

|||

|

|

|

|

|

|

аналогичную |

продукцию |

у |

других |

|

|

|

|

|

|

поставщиков; |

|

|

|

|

|

|

|

|

|

3 балла – цена ниже, чем цены на |

|||

|

|

|

|

|

|

аналогичную |

продукцию |

у |

других |

|

|

|

|

|

|

поставщиков; |

|

|

|

О значимости критерия оценки можно судить по нормативу: чем больше норматив, тем важнее критерий.

Предприятиям – поставщикам в зависимости от количества баллов, определяемых по итогам работы за год, присваивается одна из категорий – А, В, С:

Категория А – поставщик со стабильным уровнем удовлетворяющего предприятие качества поставляемой продукции и строгим выполнением условий договоров, с суммарной оценкой от 12 до 15 баллов.

Категория В – поставщик имеющий отклонения как по качеству продукции, так и по условиям договоров, с суммарной оценкой от 8 до 11 баллов.

Категория С – поставщик, имеющее систематические отклонения по качеству продукции, условиям договоров, с суммарной оценкой менее 8 баллов.

Как правило, предприятия с категорией С имеют репутацию ненадежного поставщика. Поставщики с суммарной оценкой менее 6 баллов исключаются из перечня разрешенных поставщиков.

По итогам расчёта составляется так называемая «Карта оценки поставщика», данные в которой дополняются каждый год

|

Норматив |

Фактическая оценка по результатам |

|||||||

|

|

|

поставки |

|

|

|

|||

Критерии оценки |

оценки |

|

|

|

|

|

|||

(в баллах) за 20052009 года |

|

||||||||

|

(в баллах) |

|

|||||||

|

2005 |

2006 |

|

2007 |

|

2008 |

|

2009 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

28

1 |

Наличие СМК и репутации |

0-2 |

0 |

1 |

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Отсутствие претензий по |

0-5 |

2 |

3 |

3 |

4 |

|

качеству |

|

|

|

|

|

||

|

|

|

|

|

|

||

3 |

Выполнение условий |

|

2 |

2 |

4 |

5 |

|

договоров по срокам, |

0-5 |

|

|

|

|

|

|

объемам поставки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Уровень цен на продукцию |

1-3 |

3 |

2 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО |

|

7 |

8 |

10 |

12 |

|

|

|

|

|

|

|

|

|

|

Категория поставщика |

|

С |

В |

B |

A |

|

|

|

|

|

|

|

|

|

|

Решение о выборе поставщика для 2-ой категории товаров может быть принято на основании расчёта совокупных расходов, связанных с приобретением и доставкой материального ресурса.

Пусть имеются два поставщика А и Б, производящих одинаковую продукцию одинакового качества. Стоимость товара у поставщика А составляет 1,05 у.е. за единицу продукции, а у поставщика Б – 1 у.е. Поставщик А располагается на расстоянии в 500 км от предприятия, а поставщик Б – на расстоянии в 300 км. Тариф на перевозку груза на расстояние 500 км составляет – 0,5 у.е. за километр, а на расстояние в 300 км – 0,7 у.е. за километр. Товар, поставляемый фирмой А – находится в специальных паллетах, что позволяет разгрузить его с помощью специальных погрузчиков. (Все видели паллеты и погрузчики в Максидоме или Ленте. 1 паллет содержит в некоторых случаях приблизительно 50 – 60 коробок). Поставщик Б поставляет товар в коробках, которые необходимо выгружать вручную. Время выгрузки товара в паллетах составляет 30 минут, а товара в коробках – 12 часов, притом часовая ставка рабочего на участке разгрузки составляет 10 у.е.

Перед фирмой стоит задача выбора поставщика исходя из приведённых исходных данных для закупки партии в 1000 единиц товара.

Если брать во внимание лишь стоимость товара и транспортные расходы, то предпочтение следует отдать поставщику Б (стоимость 1 у.е. и удалённость 300 км, против стоимости 1,2 при удалённости в 500 км)

Но если произвести более подробные расчёты, то получим следующее:

Наименование показателя |

Поставщик А |

Поставщик Б |

Стоимость партии |

1,05 у.е. х 1000 = 1050 у.е. |

1 у.е. х 1000 = 1000 у.е. |

Транспортные расходы |

0,5 у.е. х 500 = 250 у.е. |

0,7 у.е. х 300 = 210 у.е. |

Расходы на разгрузочные |

10 у.е./час х 0,5 часа = 5 у.е. |

10 у.е./час х 12 часов = 120 |

работы |

|

у.е. |

Всего расходов |

1305 у.е. |

1330 у.е. |

То есть с учётом погрузочно-разгрузочных работ вариант с закупкой у поставщика Б оказывается менее экономичным. Таким образом, при прочих равных условиях продукцию выгоднее закупать у поставщика А, потому что это даёт экономию в 25 у.е. на каждую закупаемую партию.

4.3. Задача «Сделать или купить»

Мы уже говорили, что для обеспечения предприятия материальными ресурсами Отдел закупок решает следующие основные задачи:

-что закупить;

-сколько закупить;

-у кого закупить;

29

- на каких условиях закупить; Из данных задач мы разобрали «у кого закупить», т.е. задачу Выбора поставщика.

Сейчас рассмотрим задачу «что закупить», по другому она называется задачей «Сделать или купить».

Данная задача заключается в принятии одного из двух альтернативных решений – делать комплектующие изделия самому или покупать у другого производителя. Решение данной задачи зависит от условий на предприятии, а также от ряда внешних факторов.

1.Условия, в которых выгодно самостоятельное изготовление деталей: а) потребность в деталях стабильна и достаточно велика; б) детали могут быть изготовлены на собственном оборудовании;

в) хватает производственных мощностей для производства деталей; г) ситуация на рынке деталей и экономика страны не стабильна;

С другой стороны, закупая детали у поставщика, специализирующегося на их производстве, можно обеспечить высокое качество и низкую себестоимость деталей. При этом предприятие попадает в зависимость от поставщика и внешней экономической среды.

2.Условия, в которых выгодны закупки деталей:

а) потребность в деталях не стабильна и не велика; б) необходима закупка нового оборудования для изготовления деталей;

в) не хватает производственных мощностей для производства деталей;. г) стабильная ситуация рынке деталей и в экономике страны.

Сейчас в нашей стране (да и во всём мире) наблюдается тенденция к так называемым сборочным производствам, когда предприятие собирает продукцию полностью из покупных комплектующих изделий. Примером таких производств являются автомобилестроительные предприятия западных компаний у нас в России, - например, заводы Ford-а и Toyota в Лен. области. Т.е. это производства, где осуществляется только сборка автомобилей из комплектующих, без их изготовления. Однако, в России остаётся огромное количество предприятий, построенных её в советское время. У них все детали изготавливаются самостоятельно. Такая схема считается не эффективной, т.к. приводит к увеличению себестоимости деталей и готовой продукции, а также к их низкому качеству.

Сейчас в нашей стране (да и во всём мире) наблюдается тенденция к так называемым сборочным производствам, когда предприятие собирает продукцию полностью из покупных комплектующих изделий. Примером таких производств являются автомобилестроительные предприятия западных компаний у нас в России, - например, заводы Ford-а и Toyota в Лен. области. Т.е. это производства, где осуществляется только сборка автомобилей из комплектующих, без их изготовления. Однако, в России остаётся огромное количество предприятий, построенных её в советское время. У них все детали изготавливаются самостоятельно. Такая схема считается не эффективной, т.к. приводит к увеличению себестоимости деталей и готовой продукции, а также к их низкому качеству.

Тема 5. Сбытовая (распределительная) логистика

Распределительная логистика – комплекс взаимосвязанных функций, реализуемых в процессе распределения материального потока между оптовыми покупателями, т.е. в процессе оптовой продажи товаров.

Системы распределения, доставляющие готовую продукцию от производителя до потребителя развивались стихийно. Вопросы выбора каналов распределения, упаковки и доставки товаров решались в слабой взаимосвязи друг с другом. Согласование данных процессов произошло лишь в 60 – 70 годах. Это было на этапе историческом этапе логистики «Развитие». Надо вспомнить здесь также понятие Логистической интеграции.

Любое промышленное или торговое предприятие имеет в своём составе звено, осуществляющее сбыт. Обычно такое звено называется Отделом продаж или Отделом сбыта.

Данное подразделение решает следующие основные задачи: 1. На микроуровне (на уровне предприятия):

-планирование продаж;

-получение и обработка заказов на продукцию;

-заключение договоров на поставку продукции;

30