Підготовка ТГК практ. кор

.pdf

Добова потреба заводу в шихті складає:

Рш/365 діб = 6655,2 т/добу.

При відстані до постачальників від 301 до 1000 км необхідний 7-ми добовий запас вугілля.

Тоді необхідна ємкість вугільного складу складе: 6655,2·7 = 46586,4 т. Кількість бункерів:

– для вугілля марки Г: 46586,4 / 2500 ∙ 0,4 = 7,4 = 8; –для вугілля марки Ж: 46586,4 / 2500 ∙ 0,3 = 5,5 = 6;

–для вугілля марки К: 46586,4 / 2500 ∙ 0,1= 1,9 = 2;

–для вугілля марки ПС: 46586,4 / 2500 ∙ 0,2 = 3,7 = 4.

Приймається вугільний склад, що складається з двох рядів по 10 бункерів в кожному.

З урахуванням підвищення ефективності усереднення вугілля на закритому складі необхадна кількість бункерів складе:

– для вугілля марки Г: 46586,4 / 2500 ∙ 0,4 / 0,75 = 9,8 = 10; –для вугілля марки Ж: 46586,4 / 2500 ∙ 0,3 / 0,75 = 7,3 =8;

–для вугілля марки К: 46586,4 / 2500 ∙ 0, / 0,75 = 2,5 = 4;

–для вугілля марки ПС: 46586,4 / 2500 ∙ 0,2/ 0,75 = 4,9 = 6.

Приймається вугільний склад, що складається з двох рядів по 14 бункерів в кожному.

Задачі для розв'язання 2

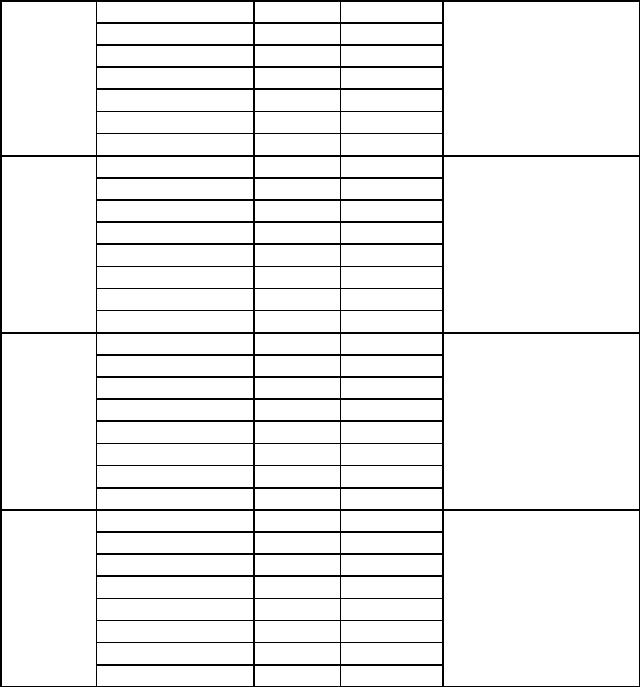

Розрахувати основне устаткування відділення приймання вугілля та закритого складу для коксохімічного заводу за даними таблиці 6.

Таблиця 6 – Вихідні дані для розрахунку устаткування

|

|

|

|

Продуктивність |

|

№ задачі |

Шахта, ЦОФ |

Марка |

Участь у |

заводу за |

|

вугілля |

шихті, % |

металургійним |

|||

|

|

||||

|

|

|

|

коксом, млн т за рік |

|

2.1 |

«Піонер» |

Г |

10 |

3,0 |

11

|

Кальміуська |

Г |

25 |

|

|

Кальміуська |

Ж |

12 |

|

|

Горлівська |

Ж |

10 |

|

|

Пролетарська |

Ж |

10 |

|

|

Ново-узловська |

К |

15 |

|

|

Калінінська |

ПС |

11 |

|

|

Чумаковська |

ПС |

7 |

|

2.2 |

«Піонер» |

Г |

15 |

|

|

Кальміуська |

Г |

10 |

|

|

Кальміуська |

Ж |

25 |

|

|

Горлівська |

Ж |

5 |

3,5 |

|

Пролетарська |

Ж |

7 |

|

|

|

|||

|

Ново-узловська |

К |

13 |

|

|

Калінінська |

ПС |

15 |

|

|

Чумаковська |

ПС |

10 |

|

2.3 |

«Піонер» |

Г |

10 |

|

|

Кальміуська |

Г |

25 |

|

|

Кальміуська |

Ж |

12 |

|

|

Горлівська |

Ж |

10 |

4,0 |

|

Пролетарська |

Ж |

10 |

|

|

|

|||

|

Ново-узловська |

К |

15 |

|

|

Калінінська |

ПС |

11 |

|

|

Чумаковська |

ПС |

7 |

|

2.4 |

«Піонер» |

Г |

15 |

|

|

Кальміуська |

Г |

10 |

|

|

Кальміуська |

Ж |

25 |

|

|

Горлівська |

Ж |

5 |

4,5 |

|

Пролетарська |

Ж |

7 |

|

|

|

|||

|

Ново-узловська |

К |

13 |

|

|

Калінінська |

ПС |

15 |

|

|

Чумаковська |

ПС |

10 |

|

Визначення витрати рядового вугілля на виробництво шихти і потреби в шихті для виробництва коксу

Фактична витрата рядового вугілля на 1т шихти у вуглепідготовчих цехах, що мають в своєму складі збагачувальні фабрики, залежить від фактичного виходу шихти. Фактична витрата шихти на виробництво коксу визначається його виходом.

Задача 6 (приклад)

12

Умова:

Потреба в сухій шихті складає 18237 т на добу при виході її, рівному 74,3%. Визначити добову потребу в сухому рядовому вугіллі.

Рішення:

Потреба в сухому рядовому вугіллі для вироблення шихти визначається з рівняння:

Qdру = Qdш · кdру

де Qdш – кількість сухої шихти, що отримується в результаті збагачення рядового вугілля, т;

кdру – витратний коефіцієнт сухого рядового вугілля на отримання сухої шихти:

кdру =100/Вdш,

де Вdш – вихід сухої шихти з сухого рядового вугілля %.

кdру =100/74,3=1,35.

Тоді |

Qdру = 18237· 1,35= 24620 т. |

Добова потреба в сухому рядовому вугіллі складає 24620 т.

Задача 7 (приклад)

Умова:

Виробництво сухого валового коксу складає 14115 т на добу при виході його з сухої шихти, рівному 77,4%. Визначити добову потребу в сухій шихті.

Рішення:

Потреба шихти для виробництва коксу визначається за формулою:

Qdш = Qdк · кdш

де Qdк – кількість сухого валового коксу, т; кdш – витратний коефіцієнт шихти на кокс:

кdш = 100/Вdк

13

де Вdк– вихід сухого валового коксу з сухої шихти %.

кdш = 100/77,4 = 2,292.

Тоді |

Qdш = 14115·1,292=18237 т. |

Добова потреба в сухій шихті складає 18237 т.

Визначення показників збагачення вугілля

Задача 8 (приклад)

Умова:

При збагаченні важкозбагачуваного вугілля були отримані: концентрат із зольністю 10%, промпродукт, що містить 30% золи при виході 4,5% і відходи зольністю 72%, вихід їх склав 25%. Визначити зольність рядового вугілля, втрати вугілля з відходами збагачення, а також ступінь вилучення вугільної речовини у концентрат.

Рішення:

Для визначення зольності рядового вугілля використовують рівняння балансу продуктів збагачення:

Аdкт Вdкт + Аdпп Вdпп+ Аdвідх Вdвідх = Аdру 100

де Аdкт, Аdпп ,Аdвідх – зольність концентрату, промпродукта і відходів, відповідно %;

Вdкт , Вdпп, Вdвідх – вихід концентрату, промпродукта і відходів, відповідно %.

Звідки

Аdру = (Аdкт Вdкт + Аdпп Вdпп+ Аdвідх Вdвідх ) /100

Вихід концентрату визначається з умови:

Вdкт + Вdпп+ Вdвідх =100. Вdкт = 100- Вdпп - Вdвідх.

Таким чином, вихід концентрату складає:

14

Вdкт = 100 - 4,5 - 25=70,5 %.

Зольність рядового вугілля рівна:

Аdру = (10·70,5+30·4,5+72·25) /100=26,4%.

Втрати вугілля з відходами збагачення визначаються за формулою:

Θ= 100∙(100 - Аdвідх) / (100 - Аdру), %

Θ= 100∙(100 - 72) / (100 – 26,4) = 38 %

Ступінь вилучення вугільної речовини у концентрат розраховується за формулою:

Ε= Вdкт ( 100 - Аdкт) / (100 - Аdру), %

Ε= 70,5(100 – 10) / (100 – 26,4) = 86,2 %

Задачі для розв'язання 3

Задача 3.1

Виробництво сухого валового коксу складає 6520000 т на рік при виході його з сухої шихти 76,9%. Визначити добову та річну потребу в сухій шихті. Скільки шихти з вологою 8 % необхідно?

Задача 3.2

Потреба в сухій шихті складає 39000 т на добу при виході її, рівному 75,0%. Визначити добову та річну потребу в сухому рядовому вугіллі.

Задача 3.3

Виробництво сухого валового коксу складає 17200 т в добу, вихід його з сухої шихти рівний 77%.

15

Визначити: 1) добову потребу в сухому рядовому вугіллі, якщо вихід сухої шихти (концентрату) рівний 74%; 2) вихід коксу з рядового вугілля.

Задача 3.4

При збагаченні вугільної шихти були отримані наступні продукти: концентрат із зольністю 9,5% при виході 73%, промпродукт, що містить 29% золи, при виході 4% і відходи зольністю 69%. Визначити зольність рядового вугілля.

Задача 3.5

Визначити в якій кількості і якої зольності отриманий концентрат при збагаченні вугілля, що містить 26 % золи. Вихід промпродукта, що містить 32% золи складає 5%. Відходи збагачення отримані в кількості 22% і містять 75% золи. Визначити також втрати вугілля з відходами та ступінь вилучення вугільної речовини у концентрат.

Задача 3.6

При збагаченні вугільної шихти зольністю 26 % були отримані наступні продукти: концентрат із зольністю 8,0% при виході 65%, промпродукт, що містить 35% золи, при виході 15% і відходи. Визначити кількість відходів збагачення та їх зольність, а також втрати вугілля з відходами та ступінь вилучення вугільної речовини у концентрат

Розрахунок матеріального балансу процесу коксування

Розрахунок показників якості вугільної шихти

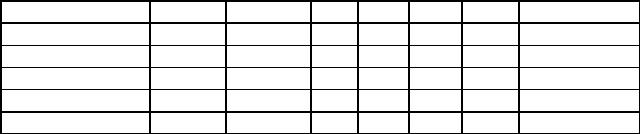

Для прикладу розрахунку вибрана шихта, представлена в табл. 7.

Таблиця 7 – Якість вугілля і склад шихти |

|

|||

|

|

|

|

|

Збагачувальна |

Марка |

Участь в |

Результати технічного |

y, мм |

фабрика |

|

шихті % |

аналізу % |

|

16

|

|

|

Wr |

Ad |

Sd |

Vdaf |

Y |

Жовтнева |

Г |

40 |

9,6 |

6,9 |

1,7 |

36,0 |

12 |

Київська |

Ж |

30 |

9,6 |

7,0 |

2,1 |

27,0 |

20 |

Узловська |

КЖ |

12 |

9,0 |

7,9 |

2,5 |

19,0 |

21 |

Колосникова |

ПС |

18 |

8,5 |

7,4 |

2,1 |

16,0 |

6 |

Шихта |

|

100 |

9,3 |

7,2 |

1,99 |

27,7 |

15 |

Технологічні показники вугільної шихти і товщина пластичного шару розраховуються за правилом аддитивності і заносяться в табл.7.

Вміст вологи: Wrш=(9,6·40+9,6·30+9,0·12+3,5·18) /100=9,3%

Зольність: Adш=(6,9·40+7·30+7,9·12+7,4·18) /100=7,2%

Вихід летючих речовин:

Vdafш =(36,0·40+27,0·30+19·12+16·18)/100=27,7%

Вміст сірки:

Sdш =(1,7·40+2,1·30+2,5·12+2,1·18)/100=1,99%

Товщина пластичного шару: Y=(12·40+20·30+21·12+6·18) /100=15 мм

Очікувана якість коксу: Вміст сірки:

Sк = Sdш ·0,8=1,99·0,8=1,59%,

де 0,8 – коефіцієнт зменшення сірки в коксі.

Зольність:

Ак= (Adш /Gк) 100=(7,2/77,6) 100=9,3%

де Gк – вихід коксу від сухої шихти (визначається в п.2.1).

Показники технічного аналізу відповідають рекомендованим значенням. Величини виходу летючих речовин Vdaf=27,7% і товщина пластичного шару у=15 мм дозволяють прогнозувати отримання доменного коксу задовільної міцності.

17

Матеріальний баланс коксування складається на підставі закону збереження маси речовин:

Gвих = Gкін

де Gвих – сума мас сухої вугільної шихти і кількості вологи, що поступила з нею в коксові печі;

Gкін - сума мас коксу, газу, смоли і інших хімічних продуктів, отриманих при коксуванні вугільної шихти.

Для проектованого заводу розрахунок матеріального балансу коксування здійснюється на підставі теоретичних і емпіричних формул, в які входять дані технічного і елементного аналізу вихідної вугільної шихти.

Підготовчі розрахунки

Початкові дані для розрахунку:

а) технічний аналіз вугільної шихти, %:

Wrш=9,3; Аdш=7,2; Vdafш=27,7; Sdш=1,994

б) елементний склад на горючу масу, %:

Сdaf = 87,51; Нdaf= 5,22; Оdaf= 5,40; Ndaf=1,87.

Елементний склад вугільної шихти зазвичай визначається експериментально. Тут він прийнятий за літературними даними для типової вугільної шихти.

Підраховується вміст золи і сірки в робочій шихті:

Аrш= Аdш (100-Wrш)/100=7,2(100-9,3)/100=6,5% Srш= Sdш(100-Wrш)/100=1,99(100-9,3)/100=1,80%.

Вихід летючих речовин перераховується з горючої на суху зольну масу шихти:

Vdш= Vdafш(100- Аdш)/100=27,7(100-7,2)/100=25,7%

Показники елементного аналізу з органічної маси перераховуються на робочу масу шихти:

Сrш= Сош(100- Wrш- Аrш- Srш)/100=87,51(100-9,3-6,5-1,80)/100=72,10% Нrш= Нош(100- Wrш- Аrш- Srш)/100=5,22(100-9,3-6,5-1,80)/100= 4,3% Оrш = Оош (100- Wrш- Аrш- Srш)/100=5,40(100-9,3-6,5-1,80)/100=4,5%

18

Nrш = Nош (100- Wrш- Аrш- Srш)/100=1,87(100-9,3-6,5-1,80)/100=1,5%

Для перевірки правильності розрахунку отримані дані зводяться в контрольну строчку:

Wrш+ Аrш+ Srш+ Сrш+ Нrш+ Оrш+ Nrш =100%, тобто: 9,3+6,5+1,8+72,1+4,3+4,5+1,5=100%.

Розрахунок матеріального балансу

Розрахунок матеріального балансу можна вести для різної кількості коксованої шихти, але найзручніше розраховувати на 1 т вологої (робочої) шихти або в перерахунку на суху шихту.

Матеріальний баланс коксування вугільної шихти складається з прибуткової і витратної частин.

Прибуткова частина складається з двох частин: суха шихта і волога шихти.

Витратна частина складається з дев'яти частин: кокс валовий, коксовий газ і уловлювані з нього основні хімічні продукти коксування, вихід яких з шихти не нижче 0,1%. До них відносяться: кам'яновугільна смола, сирий бензол, аміак, сірководень, волога шихти і вода пірогенетична. Важливою статтею є «нев'язність балансу», що показує, наскільки точно зроблений розрахунок. Допустима нев'язність балансу 0,5%.

1.Прихідна частина

1.1.Суха шихта.

Кількість сухої шихти, що завантажується в камеру, підраховується за формулою:

Gdш= Grш(100- Wrш)/100=1000(100-9,3) /100= 907 кг або 90,7% від 1000 кг робочої шихти.

1.2.Волога шихти.

Кількість вологи, що завантажується в камеру коксування разом з шихтою визначається за формулою:

Gвш= Grш Wrш/100=1000·9,3/100=93 кг або Gвш= Grш - Gdш = 1000-907=93 кг.

2. Витратна частина

2.1. Кокс валовий.

19

Під коксом валовим розуміється сума крупного коксу (зазвичай 93%), коксового горіха (близько 2%), коксового дрібняку (близько 5%), а також коксового пилу і коксового шламу, що уловлюється з відстійників башти гасіння.

Вихід сухого валового коксу з сухої шихти визначається за однією з емпіричних формул:

Gdк= ((100- Vdш)/(100- Vdк))100+ а, де Vdш –вихід летючих речовин від сухої шихти %;

Vdк – вихід летючих речовин коксу на суху зольну масу %, зазвичай приймається 1,0%; а – «припік» - поправка на вихід коксу, що отримується у виробничих умовах

іпри визначенні виходу летючих речовин в лабораторних умовах, %.

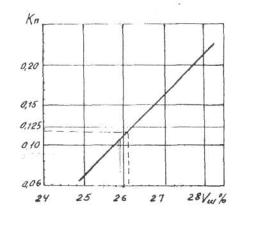

Єдекілька емпіричних формул для розрахунку поправки а і практичного виходу валового коса. Одна з них:

а = Кп ·Vdш,

де Кп – коефіцієнт піролізу рівному температурному режимі коксування від виходу летючих речовин Vdш і визначуваний за допомогою допоміжного графіка (рис.1).

Рис.1. Графік для визначення коефіцієнта піролізу

При Vdш=25,7% коефіцієнт піролізу Кп=0,1, а=0,1· 25,7=2,57%.

Тоді Gdк= ((100-25,7)/(100-1,0))100 + 2,57=77,6%.

Вихід сухого валового коксу від робочої шихти розраховується за формулою:

Grк= Gdк(100- Wrш)/100=77,6· (100-9,3) /100=70,4% або 704 кг

2.2.Коксовий газ зворотний (сухий). 20