- •Завдання на курсову роботу:

- •Прийняті позначення, символи, скорочення.

- •1.Основна частина.

- •1.1 Аналіз положення на діаграмі фазових станів сплаву заданої хімічної сполуки.

- •1.2 Визначення можливих фазових перетворень заданої хімічної сполуки при нагріванні та охолодженні.

- •1.3 Визначення типів термічної обробки сплаву заданої хімічної сполуки з використанням фазових перетворень.

- •1.4 Визначення параметрів режимів термічної обробки призначених типів.

- •Список використаної літератури:

1.3 Визначення типів термічної обробки сплаву заданої хімічної сполуки з використанням фазових перетворень.

Нормалізація – це різновид відпалу (термічної обробки, при якій сталь нагрівають вище Ac3 (повний відпал) або Ac1 (неповний відпал) з послідуючим повільним охолодженням). При нормалізаціїї охолодження проводять на спокійному повітрі, що створює декілька більш швидке охолодження, ніж при звичайному відпалі.

Відпал та нормалізація являються початковими операціями термічної обробки, мета яких – або усунути деякі дефекти попередніх операцій гарячої обробки, або підготувати структуру до наступних технологічних операцій (гартуванню). Проте досить часто гартування являється і кінцевою термічною обробкою, якщо після неї виходять задовільні з точки зору експлуатації деталі властивості і немає потреби в подальшому покращенні за допомогою гартування та відпуску.

Якщо ТО направлена на отримання нерівновагого стану фаз, то такий вид ТО називається гартування (у нашому випадку – гартування на мартенсит). Гартування підрозділяється на:

повне;

неповне.

Якщо гартування проходить з початковою фазою А, то воно має назву повного. А коли із двох фазових областей (у нашому випадку А+Ц) – неповне. [1].

Зазвичай для доевтектоїдних сталей застосовують повне гартування.

Після гартування на мартенсит використовують стабілізуючу ТО – відпускання, що складається з нагрівання загартованого сплаву до визначеної температури, проте не вище лінії NIE (солідус) на діаграмі стану сплавів Fe+C (рис.1).

Усі можливі види ТО для сталі Fe+0,25%C зводимо в таблицю 3.

Таблиця 3 - Можливі види термічної обробки сплаву Fe+0,25%C і використані при цьому фазові перетворення.

|

№п/п |

Вид термічної обробки |

Використані фазові перетворення | |

|

при нагріві |

при охолодженні | ||

|

1 |

Нормалізація |

Аустенізація грубої сітки вторинного цементиту. |

Ф і Ц (без цементаційної сітки) |

|

2 |

Повне гартування |

Ферит і цементит. |

Мартенсит |

|

3 |

Низький відпуск |

Стабілізація фаз мартенситу і цементиту. |

Зняття внутрішніх напружень мартенситу і цементиту. |

1.4 Визначення параметрів режимів термічної обробки призначених типів.

Параметрами ТО призначених видів являються відповідні значення температур (t) і часу (τ). Температура дає термодинамічну можливість для перетворення. Кінетика τ – часову можливість перетворення, приймає участь у зміні швидкості температурного нагріву чи охолодження [3].

Спочатку призначають граничні значення температур при нагріванні, витримці і охолодженні.

Приймаємо, що температура (t) нагрівання для видів ТО має визначатися за формулою:

tн(в)=tфр+(30..50); °C (1)

де tн(в) – відповідна температурна витримки, нагрівання, °C.

tфр – температура фазової рівноваги, °C.

tн(в)=840+50=890 °C

Температурами кінця охолодження приймаємо tохл=20 °C.

У тих випадках, коли для деяких сплавів температура кінця мартенситного перетворення лежить нижче 20°C (як у заданому сплаві Fe+0,25%C), то температуру охолодження, tохл, визначається згідно рис.2. по формулі:

tохл.г.м.=Мк−(20...30); °C (2)

де Мк – температура кінця мартенситного перетворення.

Відпуск являється кінцевою ТО, яка складається з нагрівання виробу нижче лінії PSK на рис.1. (лінія Аc1), з наступним охолодженням для надання відповідних механічних характеристик.

Для доевтектоїдних сталей (Fe+0,25%C) застосовують низький відпуск. При якому нагрівання виробу йде до температур 180-200°C.

Часові характеристики режимів визначаються виходячи із режимів ТО.

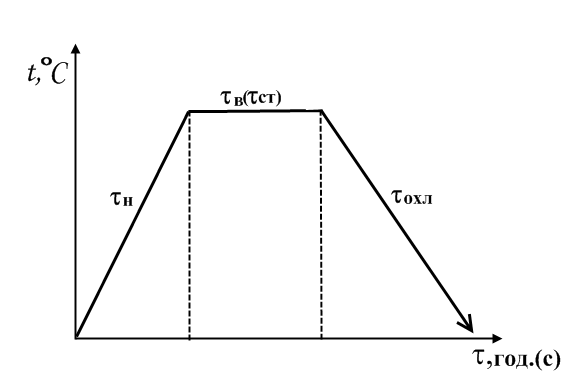

Рис. 5 - Схематичне зображення побудови графіків режимів термічної обробки.

На стадії нагрівання швидкість нагрівання не регламентується.

Вироби із заданого хімічного сплаву (Fe+0,25%C) приймаємо термічно тонкими тілами (відсутність додаткового часу на прогрівання та вирівнювання температури по перерізу), τст.

tв – значення повинно бути додатнім для виконання заданого ФП, тобто, час структурної витримки.

tохл – час охолодження

νреал.охл.відп. – реальна швидкість охолодження при відпалі, визначається для заданої концентрації вуглецю=0,25%С по νкрвідп з рис.4. за формулою (3):

νреал.охл.відп.= νкрвідп ∙(0,8..0,9) (3)

νкрвідп визначаємо наступним чином з рис.4., для цього проводимо концентраційну лінію ІІІ-ІІІ, яка відповідає 0,25%С, до її перетину з лінією, яка показує залежність νкрвідп від вмісту вуглецю в сплавах Fe-C, з утвореної точки проводимо перпендикуляр до вісі швидкості (зелена лінія), точка, в якій вони перетинаються має значення 10 град/сек, що і є νкрвідп для сталі Fe+0,25%C. Звідси:

νреал.охл.відп.=10∙0,9=9 град/сек.

Для гартування визначаємо νреал.охл.гарт. , по формулі (4):

ν реал.охл.гарт.=(1,1..1,5)∙ ν кргарт (4)

для визначення ν кргарт необхідно скористатися рис.5., на якому показано вплив вмісту вуглецю на ν кргарт чистих Fe-C сплавів в залежності від вмісту в них С [3].

ν реал.охл.гарт.=1,5∙780=1170 град/сек.

Після гартування час ТО не регламентується.

Визначені таким чином параметри ТО зводяться в таблицю 4

Таблиця 4 - Параметри режимів призначених видів термічної обробки сплаву Fe+0,25%C.

|

№п/п |

Вид термічної обробки |

Параметри режимів | ||||

|

tн; °C |

ν нагр; град/сек |

τв; год |

tохл; °C |

ν охл; град/сек | ||

|

1 |

Нормалізація |

890 |

Не регламентується, значення береться з огляду потужності печі для ТО |

Не регламент., повинно забезпеч. максимально повне протікання ФП |

20 |

9 |

|

2 |

Повне гартування |

890 |

280 |

1170 | ||

|

3 |

Низький відпуск |

200 |

20 |

Не реглам. | ||

1.5 Графіки-схеми режимів призначених типів термічної обробки.

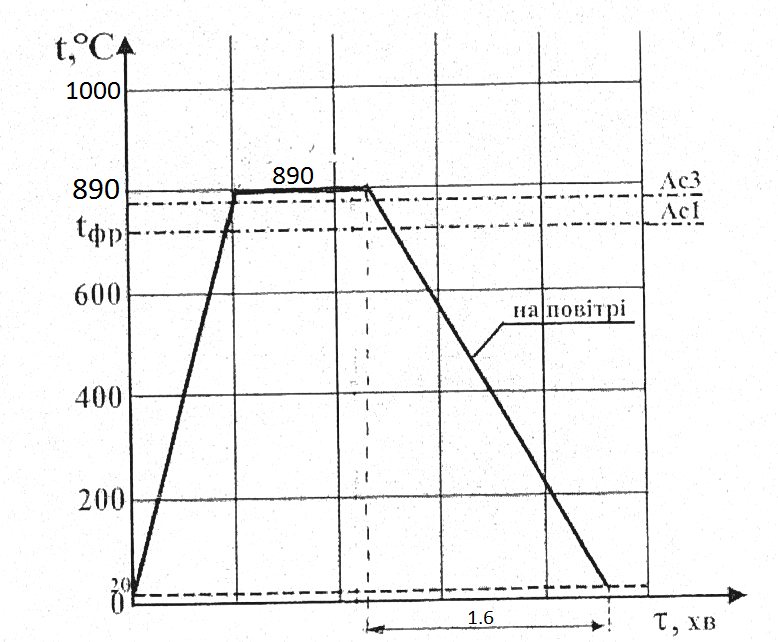

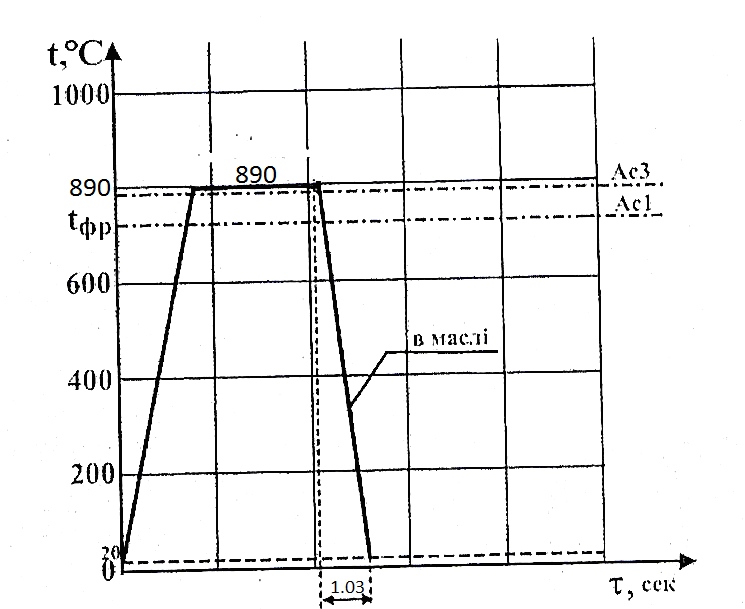

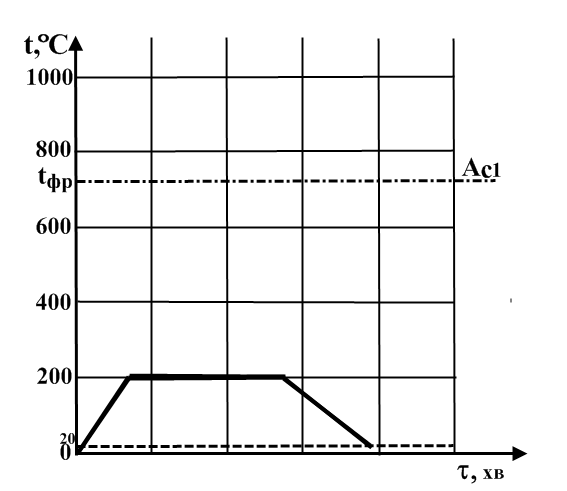

У цьому підрозділі представлені графічні описи призначених видів термічної обробки відповідно до таблиці 4.

Графіки режимів термічної обробки наведені на рисунках .

Рис. 6 - Графік-схема режиму термічної обробки – нормалізація сталі 30ХГТ.

Рис. 7 - Графік-схема режиму термічної повне гартування на мартенсит.

Рис. 8 - Графік-схема режиму термічної обробки низький відпуск.

Теоретичне обґрунтування призначених типів термічної обробки і параметрів цих режимів.

У ході курсової роботи по визначенню типів і параметрів термічної обробки сплаву Fe+0,25%C було з’ясовано, що для конструкційної, доевтектоїдної сталі У7 (яка відповідає заданому складу) найбільш оптимальні такі види ТО: повне відпалювання ІІ роду, повне гартування та низький відпуск.

Параметри для проходження зазначених видів ТО визначені і обґрунтовані у попередніх розділах. Кінцеві дані зведені у таблицю 4, по якій побудовані графіки-схеми для всіх видів ТО сталі складу Fe+0,25%C (рис.6-8).

Для доевтектоїдних сталей широко використовують нормалізацію з нагріванням вище точок Ac3, чи Acm і наступним охолодженням на спокійному повітрі.. Нормалізацію найчастіше використовують, як покращення структури сталі перед гартуванням. Під нормалізацією розуміють таку ТО, за якої охолодження на повітрі призводить до розпаду А в температурному інтервалі перлітного перетворення [4].

Підготовлену таким чином сталь складу Fe+0,25%C піддають гартуванню з поліморфним перетворенням. А так, як ця термічна обробка сплаву під головною операцією розуміє мартенситне перетворення високотемпературної фази, то її звичайно називають гартуванням на мартенсит [4]. При цьому проходить перебудова кристалічної решітки без виділення вуглецю і зміни його концентрації:

γ-Fe+0,25%C →α-Fe+0,25%C.

Мартенсит у сталях – це перенасичений твердий розчин вуглецю в α-Fe, з такою же концентрацією, що і у початкового А[1].

Відпуск – це термічна обробка загартованої на мартенсит сталі, при якому головним процесом являється розпад і (або) повернення і рекристалізація мартенситу [4].

Для заданого складу сплаву Fe+0,25%C потрібно застосовувати низький відпуск, тому що низький відпуск на відпущений мартенсит (120-250°C) широко застосовують після гартування інструментів.

Мета високого відпуску – зменшення залишкових гартованих напружень; температуру низького відпускання обирають такою, щоб твердість і зносостійкість не знизилась або знизилась слабо. Витримка при температурі високого відпускання не перевищує 1-3 години, з подальшим збільшенням витримки залишкові напруження зменшуються не значно [4].

Температура фазової рівноваги 723 °C (996 К).

Маючи запис фазової реакції, знаючи тип кристалічної решітки фаз і концентрацію в них вуглецю, визначаємо в них тип фазового перетворення як концентраційно-геометричний: змінюється концентрація вуглецю у фазах (0,25% в аустеніті, 0,025% у фериті, 6,67% у цементиті), тому – концентраційний; змінюється тип кристалічної решітки (γ-Fe – ГЦК, α-Fe – ОЦК, Fe3C – складна орторомбічна), тому геометричний.

ВИСНОВКИ

Курсова робота полягає в визначенні видів структурної та термічної обробки, визначення параметрів та можливих структурних перетворень.

Для заданого сплаву Fe+0,25%C були виявлені контактуючі фази, їх перетворення при зміні температури, температури фазової рівноваги, на діаграмі стану Fe-Fe3C. По відношенню до евтектоїдного вмісту вуглецю сталь відносять до доевтектоїдних.

Фазові перетворення, які протікають під час зміни температури (при охолодженні від 1470 до 20 °C), Аустеніт + Цементит → Ферит + Цементит. При цьому відбувається поліморфне перетворення Аустеніта в Ферит.

Визначені види можливих обробок: нормалізація, гартування повне, низьке відпускання.

Було побудовано графіки – схеми можливих термічних обробок та обґрунтування їх доцільності, можливі зміни структурного стану.

Визначено з довідкової літератури область застосування сплаву Fe+0,25%C в промисловості.