- •1. За якими показниками класифікують формувальні піски? Як визначають склад формувального піску?

- •2. Як поділяються формувальні піски в залежності від вмісту у них глинистої складової? Назвіть види формувальних глин та їх властивості.

- •4.Класифікація в’яжучих матеріалів, класифікація глин у вологому та сухому стані.

- •5. За яким принципом класифікуються формувальні і стрижневі суміші? Як класифікуються суміші залежно від класу формувального піску?

- •6. Особливості сумішей для сталевого, чавунного та кольорового литва.

- •7. Склади і властивості піщано-глинистих, піщано-смоляних, хромітових і хромомагнезитових сумішей.

- •8. Склади і властивості піщано-масляних та піщано-рідкоскляних сумішей.

- •9. Приготування формувальних сумішей. Міцність формувальних сумішей, її особливості і методи досліджень.

- •15. Техніко-економічна ефективність повторного використовування відпрацьованих формувальних сумішей.

- •16 Відпрацьовані формувальні суміші, їх використання.

- •17 Способи регенерації відпрацьованих сумішей.

- •18 Особливості регенерації сумішей з різними в’яжучими.

- •19 Відмінності часткової і повної регенерації.

6. Особливості сумішей для сталевого, чавунного та кольорового литва.

По роду металу, що заливається, розрізняють формувальні суміші для чавунного, сталевого і кольорового литва.

Суміші для сталевого литва виготовляють з самих кондиційних формувальних матеріалів, що забезпечують високу вогнетривкість, газопроникність і інші високі якісні показники ливарних форм і стрижнів, оскільки температурна дія рідкого металу на стінки ливарної форми в цьому випадку найвищі.

Формувальні суміші для чавунного литва виготовляють з менш кондиційних формувальних матеріалів. Це зв'язано з тим, що температура металу при заливці порожнини ливарної форми в даному випадку набагато нижче, ніж при заливці сталі.

Для того, щоб отримати виливок без дефектів, формувальні і стрижневі суміші, з яких виготовляють ливарну форму| і стрижні повинні задовольняти комплексу певних физико- механічних властивостей.

При сталевому литві для формувальних сумішей використовують кварцові піски зернової групи 02, при дрібному литві застосовують піски із зерновою групою 016, а при крупному - із зерновою групою 03. Для попередження утворення тріщин у виливках до складу формувальної суміші вводять добавку тирси. В цілях попередження пригару при крупному литві із застосуванням сухих ливарних форм в суміш вводять до 20% маршаліта.

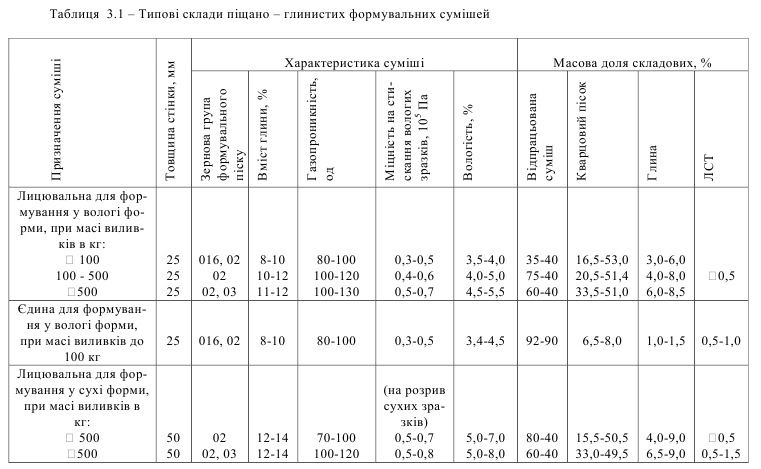

Склад і властивості типових піщано-глинистих формувальних сумішей для сталевого литва приведений в таблиці 3.1.

При чавунному литві використовують формувальні піски класу К і Т зернової групи 016, 03. З метою попередження пригароутворення до складу формувальної суміші вводять кам'яновугільний пил. Для поліпшення податливості і газопроникності сухих ливарних форм в суміш добавку тирси.

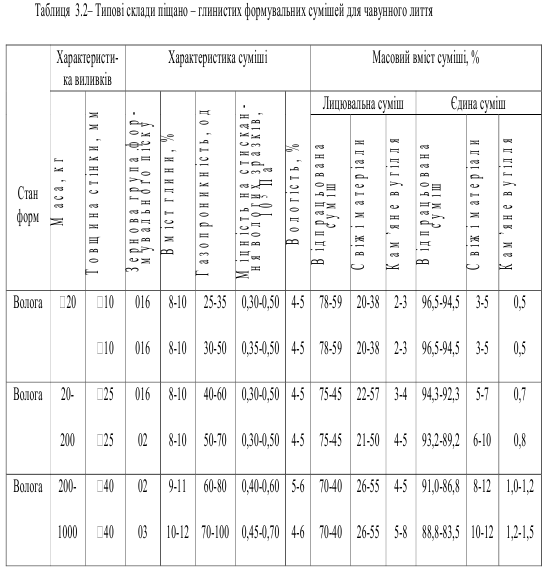

Склад і властивості типових піщано-глинистих формувальних сумішей для чавунного литва приведений в таблиці 3.2.

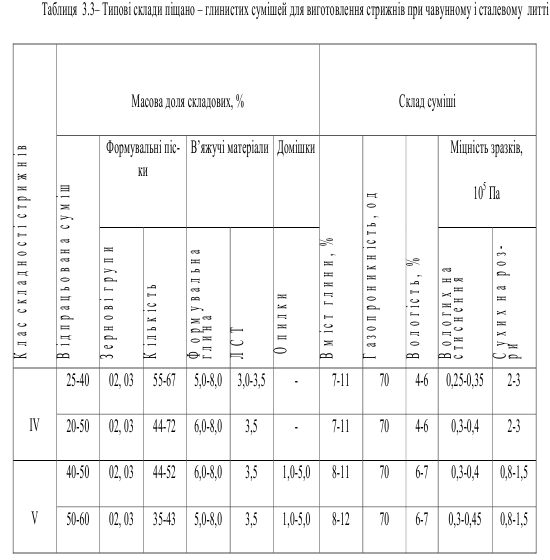

Склад і властивості піщано-глинистих стрижньових сумішей для сталевого і чавунного литва приведений в таблиці 3.3.

7. Склади і властивості піщано-глинистих, піщано-смоляних, хромітових і хромомагнезитових сумішей.

Піщано-глинисті формувальні суміші. Піщано-глинисті суміші найбільш поширені в ливарному виробництві (більше 60% від загального об'єму формувальних сумішей) і застосовуються для виготовлення ливарних форм і стрижнів. Залежно від призначення вміст вогнетривкої глини може коливатися від 8 до 16% і більше.

Залежно від класу формувального піску, що використовується, відрізняють природні і синтетичні суміші.

До природних формувальних сумішей відносять приготовані з формувальних пісків з великим вмістом глинистої складової (класу Т, Ж), тому додаткове додавання глини в такі суміші не потрібно.

До синтетичних формувальних сумішей відносяться суміші, в процесі приготування яких використовують формувальні піски з малим вмістом глинистої складової, які для забезпечення необхідних физико-механічних властивостей вимагають введення додаткової кількості глини.

При сталевому литві для формувальних сумішей використовують кварцові піски зернової групи 02, при дрібному литві застосовують піски із зерновою групою 016, а при крупному - із зерновою групою 03. Для попередження утворення тріщин у виливках до складу формувальної суміші вводять добавку тирси. В цілях попередження пригару при крупному литві із застосуванням сухих ливарних форм в суміш вводять до 20% маршаліта.

При чавунному литві використовують формувальні піски класу К і Т зернової групи 016, 03. З метою попередження пригароутворення до складу формувальної суміші вводять кам'яновугільний пил. Для поліпшення податливості і газопроникності сухих ливарних форм в суміш добавку тирси.

Піщано-смоляні суміші. Цей тип сумішей характерний тим, що як в'яжучий матеріал в їх склад вводять наступні штучні смоли:

а) фуранові;

б) фенолоформальдегідні;

в) карбамідоформальдегідні і інш.

Процеси тверднення синтетичних смол залежно від структури полімерів і від наявності побічних продувку реакцій називають полімеризацією. При використовуванні смол, функціональні групи яких схильні до міжмолекулярної взаємодії, їх тверднення здійснюють без каталізаторів, при цьому прискорення процесу тверднення досягають тепловою дією.

Піщано-смоляні суміші є дорогими, тому в основному застосовують тільки для виготовлення стрижнів і оболонкових ливарних форм.

Ці суміші мають ряд переваг перед піщано-рідкоскляними, а саме:

кращі умови видалення стрижнів з виливків;

більш значну питому міцність в'яжучого матеріалу, що дозволяє використовувати ці суміші для стрижнів складної конфігурації відповідального призначення.

До числа недоліків піщано-смоляних сумішей відносять їх токсичність - при заливці ливарних форм виділяються шкідливі речовини, такі фурфурол, формальдегід і інш., тому в приміщенні ливарного цеху необхідно забезпечувати посилену місцеву вентиляцію.

Застосовують сипкі, пластичні і рідкі піщано-смоляні суміші. Сипкі формувальні суміші в початковому стані характеризуються відсутністю зв'язку між зернами. Їх застосовують при виготовленні оболонкових ливарних форм і стрижнів.

Хромітові і хромомагнезитові суміші. Хроміт характеризується низьким коефіцієнтом термічного розширення, великою теплопровідністю і високою температурою плавлення. Коефіцієнт термічного розширення:

хроміту 0,007;

циркону і кварцу складають відповідно 0,003 і 0,018-0,024.

Хромовий пісок інертний по відношенню до оксидів розплавленого металу, тому його застосування особливо ефективно при виготовленні формувальних сумішей для виготовлення виливків з високолегованих сталей, наприклад, з марганцевистих. Ця перевага хроміту перед кварцовим піском визначила його широке застосування для виготовлення формувальних сумішей при виробництві крупних сталевих виливків.

В якості в'яжучих для хромітових формувальних сумішей використовують ЛСТ, гід- рол, рідке скло, патока і інш.

Хромітові суміші використовують як лицювальні в поєднанні з піщано-глинистими або рідкоскляними сумішами. Заміна частини кварцового піску жирним дозволяє зберегти міцність даного шару після високотемпературної сушки і запобігти появі дефектів виливків.

Для отримання високоякісних формувальних сумішей при виробництві виливків і якнайповнішого використання фізико-хімічних властивостей хроміту останній необхідно частково або повністю прожарювати так, щоб його ППП не перевищували 2,0%.

Хромітова формувальна суміш з рідким склом характеризується підвищеною міцністю в сухому стані по порівнянню по сумішами з ЛСТ. Це приводить до утруднення процесу вибивання стрижнів. У зв'язку з цим переважно використовувати суміші з ЛСТ, які володіють кращими комплексами технологічних властивостей.

Рідке скло як в'яжуче формувальних сумішей отримало менше розповсюдження, ніж ЛСТ, не дивлячись на те, що ливарні форми і стрижні з хромітової рідкоскляної суміші мають більш високу початкову міцність.

Основним чинником, що обмежує застосування рідкого скла як в'яжучого матеріалу для хромітових сумішей, є їх нетривала живучість, обумовлена поглинанням зернами хроміту вологи, що міститься в рідкому склі, і хімічною взаємодією рідкого скла з компонентами хроміту. Щоб поліпшити живучість хромиітових сумішей, слід збільшити витрату в'яжучого або додатково вводити в них воду або їдкий натр.

Хромітові суміші із злаковою мукою і рослинним маслом застосовуються головним чином дня виготовлення стрижнів. Суміші з цими в'яжучими легко вибиваються з ливарної форми, володіють податливістю при високих температурах.

Внаслідок значного вмісту пилоподібної фракції у вогнетривкому наповнювачі хромітові суміші характеризуються низькою газопроникністю. Проте використовування хромітової формувальної суміші в поєднанні з високотемпературною сушкою не представляє небезпеки з погляду утворення газових раковин.

Одним з недоліків хромітових сумішей є їх нетривала живучість (3-6 год). Живучість хромітових сумішей покращують шляхом добавки вогнетривкої глини або бентонита, практично не знижуючи при цьому вогнетривкості формувальної суміші. Якнайкращу живучість хромітових сумішей забезпечують добавки оліфи, декстрина, патоки і ЛСТ.

Поглинена волога концентрується не тільки на поверхні частинок, але і проникає углиб зерен до тих пір, поки не порівняється вологість на поверхні і в центрі зерна.

Хромомагнезитові формувальні суміші відрізняються від хромітових наступними основними властивостями:

зниженою спікаємісттю при високих температурах, що полегшує видалення стрижнів з виливків;

незначним виділенням або повною відсутністю газів;

нетривалою живучістю, обумовленою повною дегідратацією хромомагнезита і поглинанням вологи, що міститься у формувальній суміші;

низькою газопроникністю або повною її відсутністю в зв'язку дрібнозернистістю хромомагнезиту.

Формувальні суміші на основі хромомагнезита у багатьох відношеннях поводяться подібно сумішам на основі хромового залізняка - при 1000-11000С утворюється тонка окисна плівка, яка залишається на поверхні порожнини ливарної форми або виливка. При використанні хромомагнезита достатньо тонкого помелу оксиди майже не проникають у форму. Формувальна суміш, приготована з хромомагнезита з величиною зерен 0,15-0,42 мм, менш схильна до утворення тріщин, ніж хромітова.

Зерновий склад хромомагнезитового порошку істотно впливає на якість поверхні виливків. При використовуванні грубозернистого хромомагнезита виникає механічний пригар, а дрібного - з'являються газові раковини. У зв'язку з цим рекомендується при виготовленні дрібних і середніх виливків застосовувати більш дрібний хромомагнезит (залишки на двох нижніх ситах і тазі 35-40%). Для крупних виливків вони не повинні перевищувати 30-35%.

При заливці сталі в ливарну форму з суміші на основі хромомагнезиту утворюються тугоплавкі і малорухливі з'єднання, перешкоджаючі проникненню металу у формувальну суміш.

Хромомагнезитова суміш, приготована на ЛСТ, пластична, добре формується, але має підвищену газотворну здатність.

Хромомагнезитові суміші, приготовані на основі рідкого скла, володіють високою теплопровідністю, постійним об'ємом при швидких змінах температур, підвищеною міцністю при високих температурах, не схильні до утворення механічного або хімічного пригару.

Суміші на основі хромомагнезита застосовують для обкладання кутів, виступів, ребер, для яких характерний виникнення пригару при використовуванні піщано-глинистих сумішей. Товщина облицьовування суміші 20-30 мм. Ливарна форма пров'ялюється на повітрі: при тонкому шарі суміші - 4-6 год., при товстому -12-16 год. Виливки, отримані при використовуванні суміші з товщиною стінок 70-80 мм, мають чисту і гладку поверхню.

Застосування хромомагнезитових сумішей забезпечує отримання чистої поверхні виливків. Вибивка форм утруднена, як і у разі використовування сумішей на кварцовій основі, особливо якщо в'яжучим є рідке скло

Важливою технологічною характеристикою хромомагнезитової суміші, що визначає якість виливків, є її живучість.

Суміш, що має в своєму складі пилоподібну фракцію, зберігається більш довгий час, ніж без неї; суміш, приготована на дрібнозернистому хромомагнезиті (зерно менше 1 мм), має нормальну живучість. Суміш не зкомкується, дещо сухувата на дотик.