Diplomne_ta_kursove_proektuvannya_UKR

.pdf

Для звичайно прийнятого у відцентрових компресорах турбінного

масла |

марки |

22 щільність масла ρ = 0.87 кг |

м |

3 , а теплоємність |

|

|

|

|

|

|

|

с=1.89 |

кДж |

|

при числі завзятих колодок Z=10 і підвищенні |

||

|

(кг град) |

|

|

|

|

температури масла в завзятій частині підшипника |

∆t =15град легко |

||||

визначити осьове зусилля, сприймане підшипником . Тоді осьове зусилля, що повинне бути сприйняте думісом визначається як:

F |

+F |

− P = F |

|

|

|

9.6. |

|

I думII |

|

|

|

|

|

тиск перед думісом |

Pдум = P2 − |

u22 |

(1− |

dл2. р |

) . |

|

8v |

D2 |

|||||

|

|

|

2 |

|

2 |

|

Діаметр ущільнень думіса (тиск перед думісом дорівнює

початковому тиску p н |

, тому що порожнина за думісом з'єднана з |

|||||||||||

лінією усмоктування): |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D дум = d л. р |

1+ |

|

4Fдум |

|

|

|

9.7. |

|||||

πd л2. р |

( pдум − pн ) |

|||||||||||

|

|

|

|

|

||||||||

приймаємо D дум кратним 10 (наприклад 0,170) |

|

|

||||||||||

Протічки через думіс визначаються рівнянням: |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

||||

G дум =αsDдум |

pдум + pн |

|

|

pдум |

− pн |

|

9.8. |

|||||

|

Zдум pдум |

|

|

vдум |

||||||||

|

|

|

|

|

|

|||||||

Питомий об'єм пари перед думісом:

v дум = |

p2v2 |

|

9.9. |

|

Pдум |

||||

|

|

|||

При числі гребенів лабіринтового ущільнення |

думіса Zдум =24, |

|||

радіальному зазорі в ущільненнях s=0,4 мм і коефіцієнті витрати східчастого лабіринту ущільнення α = 0,7 визначаються протічки

пари через думіс G дум .

41

10.Визначення критичної частоти обертання ротора компресора.

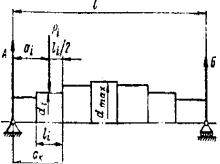

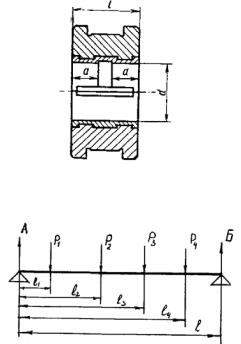

Для визначення критичної частоти обертання ротора необхідно попередньо вичертити ескіз вала з усіма насадженими на нього деталями: робочими колісьми, втулками, думісом, завзятим гребенем та ін. Далі вал варто розділити на ділянки з постійними діаметрами й визначити масу кожної ділянки (з урахуванням маси насаджених на цю ділянку деталей див.рис.10.1). Перша критична частота обертання двохопорного ротора (тон I), що складається з k ділянок, визначається по формулі:

|

J |

max |

E к |

PM |

|

|

n кр = 299 |

|

∑ iфi |

||||

|

k |

i=1 |

|

10.1. |

||

|

|

|

PM 2 |

|||

|

|

∑ iфi |

|

|

|

|

|

|

i=1 |

|

|

|

|

де Е-модуль пружності |

сталі; P i - сила ваги, прикладена до i-ої |

|||||

ділянки вала.

Підсумовування ведеться по всіх k ділянках вала, розташованих між опорами.

Момент інерції найбільш товстої ділянки вала, що має діаметр d max :

J |

|

= |

π |

d 4 |

10.2. |

|

64 |

||||

|

max |

|

max |

|

Фіктивні моменти Мфі прикладені до i-ої ділянки вала, обчислюються по формулі:

i |

i |

|

M фi = ∑Pфiaфi + aфк Aф − aфr ∑Pфi |

10.3. |

|

i=1 |

i=1 |

|

у якій фіктивні навантаження P φi , прикладені до ділянок, визначаються співвідношенням :

P |

фi |

= (Mi + M |

i−1 |

) li |

(dmax )4 |

10.4. |

|

|

2 |

di |

|

У формулі (10.3.) фіктивна реакція в опорі A (див. рис. 10.1.):

42

k

A ф = ∑PфБi − ф i=1

Фіктивна реакція в опорі Б :

к

∑Pфiaфi

Бф = i=1 l

а величини афі й афк підраховуються по формулах:

а фi = ak−1 + xц.т; а фk = ai

10.5.

10.6.

10.7.

У наведених вище співвідношеннях: аі - відстань від опори А до середини i-ої ділянки вала; ак - відстань від опори А до кінця ділянки;

– між опорна відстань; x ц.т - координата центра ваги ділянки, обумовлена співвідношенням:

хц.т = |

2M i + M i−1 |

li |

|

M i + M i−1 |

3 |

||

|

де i - довжина i-ої ділянки; M i і M i−1 моменти сил ваги P i i-1-їй ділянках.

Величина M i підраховується по формулі:

M i = ∑i |

Pi ai + ak A − ak ∑i Pi , |

i=1 |

i=1 |

де дійсна реакція в лівій опорі: (див. рис. 10.1)

k

A= ∑Pi − Б ,

i=1

ареакція в правій опорі:

k

∑Pi ai

Б= i=1 l

10.8.

на i- і

10.9.

10.10.

10.11.

При визначенні критичної частоти обертання ротора всі лінійні розміри прийнято брати в сантиметрах.

43

Визначення першого критичного числа обертів двохопорного ротора зручно робити відповідно до форми, у якій наведений порядок розрахунку ротора, параметри якого зазначені на рис.10.1.

Якщо в результаті розрахунку першої критичної частоти обертання

nI |

з'ясовується, що вона відрізняється від робочої частоти обертання n |

кр |

|

менш чим на 15-20%, то варто змінити розміри вала й повторити розрахунки.

Рис. 10.1. До розрахунку критичної швидкості обертання двохопорного вала

Друга критична частота обертання ротора (том II), відповідно до дослідів НЗЛ, перевершує першу в 3,6-3,8 рази.. Відомості про розрахунок двохопорного ротора з урахуванням консольних ділянок вала, а також про розрахунок критичних частот обертання більш складних валопроводів також можна знайти в згаданій вище монографії.

11. Система змащення

Машина має дві системи змащення: 1 - турбокомпресора, 2- редуктора. У систему змащення турбокомпресора входять робочий і резервний маслонасоси, масло охолоджувачі і масло нагрівачі, фільтри тонкого й грубого очищення й баки для збору масла.

44

Робочий масло насос включається вручну до пуску компресора й відключається після його зупинки. Він забезпечує потребу маслом системи компресорів не тільки в період пуску але й під час роботи в режимі.

Резервний насос включається у випадку зниження тиску в системі змащення компресора нижче встановленої величини й у випадку зупинки робочого насоса по будь-яким причинах.

У системі змащення редуктора так само є 2 насоси. Під час пуску й розгону компресора працює пусковий електронасос, що є й резервним. Всі вони горизонтального типу із приводом через втулочно-кільцеву муфту асинхронного двигуна. Монтуються на загальній рамі.

Під час робіт компресора, масло в редуктор подається насосом, що знаходиться на валу редуктора. Всі використовувані насоси шестерного типу. Вони повинні забезпечувати продуктивність масляної системи не менш 2 10 −6 м3 / с .

Система змащення компресора забезпечує охолодження й змащення опорних і завзятих підшипників. Масло прокачується через радіальні зазори по обидва боки підшипників і вимиває продукти зношування. Потім воно зливається в маслобаки, де відстоюється, і через фільтри знову надходить у систему змащення. При цьому кількість масла регулюється зміною перетинів отворів у дросельних діафрагмах, установлених у штуцерні з'єднання маслопідводящих труб. Ємність масляного бака підбирається такою, щоб забезпечити повний злив масла із системи.

Шестерний насос складається з корпуса й кришки, у яких запресовані підшипники валиків провідної й веденої шестірень.

Кришка кріпиться до корпуса на шпильках і фіксується відносно його конічними штифтами.

У корпусі масло насоса встановлене торцеве ущільнення для ущільнення вихідного вала при роботі й стоянці.

Масло для змащення й охолодження торцевого ущільнення подається з нагнітальної порожнини насоса по спеціальній трубі й зливається в усмоктувальну порожнину насоса по висвердленою в корпусі.

Маслоохолоджувач, горизонтальний кожухотрубного типу. По трубах проходить вода, а в між трубному просторі знаходиться масло, що

45

переміщається проходячи перегородки для турбулізації й перемішування.

На виході з охолоджувача масло не повинне перевищувати 40-60 0 С.

У масло нагрівачах найчастіше використовуються електричні тепло нагрівачі типу тєнів , у рідких випадках гаряча вода або пара.

Як видно, системі змащення приділяється велика увага. При її формуванні передбачаються ті елементи які забезпечують підтримку працездатності системи, режим плину й температури масла.

У зв'язку із цим масло повинне мати ряд якостей, що дозволяють забезпечити необхідні параметри, до них відносяться:

1) термічна стабільність;

2) довговічність і нейтральність до матеріалів використовуваним у системі;

3) мінімальна залежність в'язкості від температури у використовуваному діапазоні температур;

4) висока температура спалаху масла;

5) достатня розчинність із робочим тілом, використовуваним для стиску;

6)відсутність можливого утворення вибухо - і вогневонебезпечної суміші зі стисливим середовищем;

7)мінімальне шумовиння;

8) температура початку кристалізації повинна бути значно нижче нижчої температури використання для даних умов.

При використанні нижче рекомендованих масел, необхідно строго

дотримувати правил їхнього зберігання й експлуатації. |

|

|

|

|||||||

Змазуючі |

середовища, |

рекомендовані |

для |

використання |

в |

|||||

турбокомпресорних машинах представлені в табл. 11.1 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

Таблиця 11.1 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

КП8 |

Т22 |

|

Т30 |

Т46 |

ХА-30 |

ХМ-30 |

ХМ-50 |

ХС-40 |

|

|

|

|

|

|

|

|

|

|

|

В'язкість при |

|

|

|

|

|

|

|

|

|

|

50 0 С кінематич. |

35 |

22 |

|

30 |

46 |

30 |

35 |

50 |

42 |

|

ν 10 −6 м 2 / с |

|

|

|

|

|

|

|

|

|

|

Динамічна |

|

|

|

|

|

|

|

|

|

|

µ 10−2 Па |

с |

0,309 |

0,194 |

|

0,256 |

0,415 |

0,259 |

0,312 |

0,451 |

0,348 |

46

Питома маса |

|

|

|

|

|

|

|

|

ρ кг/м3 |

900 |

900 |

900 |

920 |

880 |

910 |

920 |

845 |

Теплоємність C |

|

|

|

|

|

|

|

|

кДж/кг град |

2 |

2 |

2 |

2 |

2 |

2 |

2 |

2,17 |

|

|

|

|

|

|

|

|

|

Температура |

|

|

|

|

|

|

|

|

замерзання 0С |

-15 |

-30 |

-10 |

-10 |

-38 |

-35 |

-50 |

-48 |

12. Підшипники

Промислові турбомашини в більшості випадків виконують із опорами ковзання із примусовим циркуляційним змазуванням маслом. Радіальні навантаження сприймають опорні підшипники, а осьові - комбіновані опорні підшипники з підп'ятниками й цією конструкцією називається упорним-радіально-завзятим підшипником.

Підшипникам ковзання віддають переваги перед підшипниками кочення у вигляді того, що при забезпеченні рідинного змащення припустима значна окружна швидкість обертання вала.

Вкладиші підшипників звичайно виконуються зі сталі або чавуну й заливаються бабітом марки Б-83 відцентровим способом. Іноді малі підшипники, у тому числі й колодки, виконують із антифрикційної

47

бронзи. Підведення холодного масла здійснюється роздільно до опорних і завзятих підшипників.

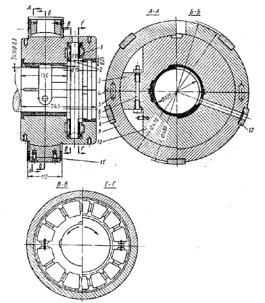

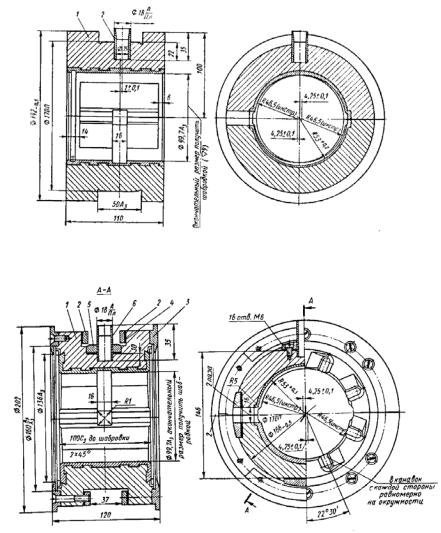

На рис. 12.1 і 12.3 показані упорні-опорно-завзяті підшипники, застосовувані в стаціонарних відцентрових нагнітачах і компресорах. Нижня 10 і верхня 3 половини вкладиша з'єднані болтом 6, розташовуються в обоймі, що складається, у свою чергу, з нижньої 9 і 4 половин, які центруються одна щодо іншої штифтами 5. Обойма встановлюється в корпусі підшипника на подушках 7, скріплених з обоймами гвинтами 11. Положення обойми в корпусі підшипника регулюється за допомогою прокладок 8. У вкладиші підшипника встановлюються завзяті колодки 2 (подушки) і 1. Поверхні їх прилягаючі до гребеня на валу, так само як і внутрішні поверхні верхнього й нижнього вкладишів підшипника, заливають бабітом. Колодки при обертанні вала можуть повертатися; при цьому між поверхнею колодок і торцевою поверхнею гребеня утвориться маслений клин, що зменшує тертя й зношування колодок. Масло до підшипника підводиться через свердління в нижній половині обойми й вкладиша й калібровану шайбу.

Рис.12.1. Конструкція упорного-опорно-завзятого підшипника

48

Рис. 12.2. Радіальний підшипник з бабітовою заливкою: 1 - вкладиш; 2- втулка

Рис. 12.3. Радіально - завзятий підшипник з бабітовою заливкою: 1-вкладиш; 2- планки; 3 - масло відбійне кільце; 4 - прокладки;

5 - сухар; 6 - втулка

49

12.1 Розрахунок опорного підшипника (див. рис.12.2 і 12.4)

Розрахунок підшипника полягає у визначенні потужності тертя й витраті масла для підтримки працездатності компресора. Для цього варто визначитися з розмірами ротора й конструктивними особливостями підшипника.

Рис. 12.4. Радіальний підшипник (розрахункова схема).

Рис. 12.5.

Реакції опорів визначаються зі співвідношення: (див. рис.12.5)

R А 0 + Р1 1+Р2 2 + Р3 3 + Р4 4 = RБ

R A = (P1 + P2 + P3 + P4 ) − RБ |

12.1. |

Визначення параметрів опорного підшипника здійснюється одним з відомих методів.

Вихідні дані:

-навантаження підшипника, R A , RБ , H

-діаметр вала, d

50