- •1.1Розрахунок капітальних вкладень

- •1.3 Розрахунок чисельності працюючих

- •1.4 Розрахунок прибутку

- •1.5 Розрахунок строку окупності капітальних вкладень

- •1.6 Основні техніко-економічні показники проекту

- •2. Технологічна частина

- •2.1 Характеристика сировини і допоміжних матеріалів. Вимоги до сировини. Показники екологічної чистоти

- •Цукор-пісок, що використовується при виробництві консервів повинен відповідати вимогам дсту 2316 (гост 21) «Цукор-пісок»[8]

- •2.2 Обґрунтування вибору прийнятих технологічних рішень

- •2.3 Технологічні схеми виробництва и опис технологічних схеми

- •Технологічна схема виробництва консервів «Сік яблучний з м’якоттю і цукром» та «Сік айвовий з м’якоттю та цукром»

- •2.4 Схема контролю за параметрами технологічних процесів. Вимоги до якості готової продукції

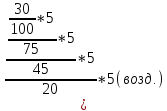

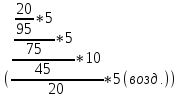

- •2.5 Продуктовий розрахунок

- •4. Охорона праці

- •4.1 Ідентифікація небезпечних та шкідливих виробничих факторів, які мають найбільший вплив на працюючих

- •4.2 Виділення та нормування чинників, які впливають на комфортні та безпечні умови праці

- •4.3 Загальні вимоги безпеки при реалізації технології

- •4.4 Пожежовибухобезпека технологічного обладнання і процесів

- •5. Екологічність рішень проекту

- •5.1 Утилізація відходів та шляхи їх скорочення

- •6. Урдс

Технологічна схема виробництва консервів «Сік яблучний з м’якоттю і цукром» та «Сік айвовий з м’якоттю та цукром»

|

|

|

|

Транспортування |

|

|

|

|

|

|

(«Піддони» ГОСТ 21133) |

|

|

|

|

Підготовка тари (ГОСТ 10117.2) Ш-38-1000 Транспортування

|

|

|

|

Підготовка цукру та цукрового сиропу (ДСТУ 2316-93) |

|

|

Прийом |

|

Приймання |

|

Транспортування |

|

|

Зберігання |

|

(ГОСТ

16270-70) |

|

Прийом

|

|

|

Миття (Тводи=40ºС) |

|

Зберігання (48 год)

Миття

|

|

Зберігання |

|

|

Ополіскування (Т=90ºС(5мин)) |

|

Інспекція

і ополіскування |

відходи |

|

|

|

|

|

Подрібнення |

|

Просіювання з магнітним очищенням (dсит=2.0мм) |

|

|

Світловий контроль |

|

|

|

|

|

|

|

|

Розварювання |

|

Розчинення (Ф=70%) |

|

|

Обробка гострим Паром (Тпари=100ºС τ=1хв) |

|

Протирання

|

відходи |

|

|

|

|

|

|

Вода |

Кип’ятіння (τ=5хв) |

|

|

|

|

Фінішування

|

відходи |

|

|

|

|

|

|

|

Фільтрування (dсит≥2.0мм) |

|

|

|

|

Дозування

і змішування

|

|

Дозування |

|

|

|

|

Гомогенізація

|

|

|

|

|

|

|

Деаерація |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Підігрів |

|

|

|

|

|

|

|

|

|

|

|

|

|

Фасування |

|

|

|

|

|

|

|

|

Підготовка кришок |

|

|

|

|

Герметизація

Контроль герметичності

Пастеризація

|

|

(ТУ У 46.72.103-96) |

|

|

|

|

|

|

Прийом |

|

|

|

|

Оформлення готової продукції

|

|

|

|

|

|

|

|

|

Зберігання |

|

|

|

|

Складське зберігання (Т=0…+25ºС τ=2роки φ=75%)

|

|

|

|

|

|

|

|

|

Інспекція |

|

|

|

|

|

|

|

|

|

|

|

|

|

Шпарка (Тпари=130ºС τ=30c) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опис технологічної схеми виробництва консервів «Джем яблучний», та «Джем айвовий»

Вивантажують яблука і айву на технологічні операції за допомогою перекидача ящичних піддонах КУП – 1000П (л.3,п1). Далі плоди за допомогою стрічкового сортувального транспортера(л.3,п.2) подають на миття в послідовно встановлені мийні машини : барабанній мийній машині А9-КМ2 (л.3,п.3) під тиском води 0,3 МПа і в вентиляторній мийній машині (л.3,п.4). На миття повинна подаватися чиста проточна вода, яка повинна забезпечити повне видалення з поверхні плодів видимих забруднень.

Після мийки проводять інспекцію плодів на роликових інспекційних конвеєрах А9 (л.3,п.5) зі швидкістю стрічок 0,15 м/с. Під час інспекції видаляють плоди вражені хворобами, шкідниками, недоспілі, а також побічні домішки. Потім пропускають через елеватор ковшовий (л.3,п.6).

Потім у плодів видаляють плодоніжки, насіннєве гніздо і ріжуть їх на шматочки будь-якої форми (половинки, четвертинки, часточки та ін.) на машині для нарізання та виделення насіннєвих гнізд (л.3,п.7). Щоб уникнути потемніння поверхні м'якоті. Нарізані плоди до варіння допускається зберігати в 0,5% - му розчині лимонної або винної кислоти не більше 1 години.

Видалення неїстівних частин (шкірки, кісточок і насіннєвого гнізда) і різання сировини проводили механізованим способом на машинах для нарізання і видалення насіннєвих гнізд РЗ-КРА (л.3,п.7 ), і потім підготовлені плоди перевіряють на роликовому інспекційному конвеєрі КТО (л.3,п.8) здійснюючи доочистку брехуном і подають на варіння.

Підготовленні плоди бланшують 10-20 хвилин у вакуум-апараті МЗС-320 (л.3,п.9) при атмосферному тиску до розм'якшення з додаванням води 10-15%, і потім уварюють з додаванням за рецептурою 70-75%-ний цукрового сиропу.

При підготовці цукрового сиропу цукор просіюють і пропускають через магнітний уловлювач(л.3,п.16) з діаметром отворів 2 мм. Для цукор транспортують за допомогою шнекового транспортера(л.3,п.15). в фільтр (л.3,п.18) , де фільтрують крізь сито з отворами діаметром 0,7-0,8 мм. Далі за допомогою насоса-дозатора (л.3,п.19) цукровий сироп перекачують в апарат МЗС-320 (л.3,п.9).

Змішування здійснюється безпосередньо в вакуум-апараті МЗС-320 (л.3,п.9), тому спочатку завантажують 70-75%-ий цукровий розчин, потім-рецептурну кількість плодів, зважену або відмірену за допомогою тарованих мірних збірників не нижче 2 класу, і включають на кілька оборотів мішалку типу МЗС для ретельного перемішування компонентів. Джем уварюють у вакуум-апаратах мішалкою типу МЗС.

Потім джем підігрівають у цих же апаратах при температурі від 70 С на протязі 10-20 хв.

Для фасування джему використовують скляні банки типу III-68-350 згідно ТУ У 21.106-96 «Банки стеклянные для консервов с венчиком горловины типа ІІІ" та кришки згідно ТУ У 46.72.103-96 «Крышки металлические для стеклянных банок с венчиком горловины типа ІІІ /«ТВИСТ-ОФФ»/».

Банки миють в воді при

температурі 40 та ополіскують водою при температурі

90

та ополіскують водою при температурі

90 протягом 5 хвилин, обробляють гострою

парою і подають на фасування.

Кришки обробляють гострим паром при

температурі 130

протягом 5 хвилин, обробляють гострою

парою і подають на фасування.

Кришки обробляють гострим паром при

температурі 130 протягом 30сек.

протягом 30сек.

Фасування джему при температурі

≥70 проводять на фасувальній мишиніДН-2-01-160-2 (л.3,п.12). Наповнені

джемом банки закупорюють на пар

вакуумній машині Б4-КУТ-2

(л.3,п.13).

проводять на фасувальній мишиніДН-2-01-160-2 (л.3,п.12). Наповнені

джемом банки закупорюють на пар

вакуумній машині Б4-КУТ-2

(л.3,п.13).

Після закупорювання наповненні

банки негайно передають на пастеризацію

при температурному режимі

.Пастеризацію проводять

в безперервно - діючих пастеризаторах

«Единство»парових

(л.3,п.14).

.Пастеризацію проводять

в безперервно - діючих пастеризаторах

«Единство»парових

(л.3,п.14).

Банки після пастеризації

перевіряють на герметичність (прогин

у центрі кришки ≥0,8 мм), охолоджують,

миють, підсушують, наклеюють етикетку

на машині Б4-КЄМ-2 , пакують в термоплівку

на машині ZK-02/В і передають на

склад готової продукції, де продукт

зберігають 2 роки при

температурі від +0 до +25 та відносній вологості не більше 75%.

та відносній вологості не більше 75%.

Опис технологічної схеми виробництва консервів «Повидло яблучне», «Повидло айвове», «Повидло грушеве»

При виготовлені повидла зі свіжої сировини вивантажують яблука і айву на технологічні операції за допомогою перекидача ящичних піддонах КУП – 1000П (л.3,п). Далі плоди за допомогою стрічкового сортувального транспортера А9-КТФ(л.3,п.) подають на миття в послідовно встановлені мийні машини : барабанній мийній машині А9-КМ2 (л.3,п.) під тиском води 0,3 МПа і в вентиляторній мийній машині ММУ-1 (л.3,п.). На миття повинна подаватися чиста проточна вода, яка повинна забезпечити повне видалення з поверхні плодів видимих забруднень.

Після мийки проводять інспекцію плодів на роликових інспекційних конвеєрах КТО (л.3,п.) зі швидкістю стрічок 0,15 м/с. Під час інспекції видаляють плоди вражені хворобами, шкідниками, недоспілі, а також побічні домішки. Потім пропускають через елеватор ковшовий (л.3,п.).

Потім ріжуть їх на шматочки будь-якої форми (половинки, четвертинки, часточки та ін.) на машині для нарізання Д2-7,5 (л.3,п.). Щоб уникнути потемніння поверхні м'якоті. Нарізані плоди до варіння допускається зберігати в 0,5% - му розчині лимонної або винної кислоти не більше 1 години.

Фруктову масу розварюють на вакуум-апараті МЗС-320 (л.3,п.) і протирають на машині для протирання Р3-КИЗ (л.3,п). Потім змішують і уварюють.

Варка . Варіння повидла здійснюють у вакуум- апаратах типу МЗС-350(л.3,п) при безперервній роботі мішалки шляхом одночасного уварювання суміші пюре і цукру або попередніми уварюванням пюре до 15-16 % сухих речовин і наступним його уварюванням з цукром до готовності в тих же виручених апаратах. Рецептурну суміш складають з урахуванням масової частки сухих речовин в пюре , яка визначається за ГОСТ 28562 . У разі одночасного уварювання пюре з цукром рекомендується змішування компонентів , здійснювати в змішувачі МЗС-320(л.3,п). Допускається компоненти змішувати безпосередньо у варочному апараті . Контроль маси здійснюють за допомогою вагів класу точності не нижче 1 або спеціальних об'ємних мірників класу точності не нижче 2 . При варінні повидла в вакуум- апараті суміш пюре і цукру попередньо підігрівають до 93 - 97С при атмосферному тиску , а потім її уварюють при залишковому тиску в робочій камері 35-48 кПа ( 262-360 мм рт.ст. ) і тиску пари в гріючій камері 147-206 кПа ( 1,5-2,1 кгс/см2). Тривалість варіння не більше 40 хв . Повидло варять до досягнення масової частки сухих речовин 61 %. Масову частку розчинних сухих речовин у продукті визначають за ГОСТ 28562 . Після закінчення варіння повидло залежно від виду нагрівають або охолоджують до температури фасування . Нагрівання продукту здійснюють при атмосфермом тиску , а охолодження рекомендується проводити в вакуум- апаратах або вакуум- охолоджувачах різних систем при залишковому тиску 21-35 кПа ( 160-260 мм рт. Ст. ) . Фасування та закупорювання . Підготовка тари. Скляні банки , а так само кришки до них готують згідно «інструкції по санітарній підготовці тари та кришок , використовуваних для фасування консервної продукції » затвердженої 29 липня 1987 р. (см. с. ) Фасування . Повидло фасують при температурі 85 -90С в скляну тару ІІІ-68-350 на фасувальних машинах типу Б4 - КДН(л.3,п) .

Наповнені повидлом банки закупорюють на пар вакуумній машині Б4-КУТ-2 (л.3,п.).

Після закупорювання наповненні

банки негайно передають на пастеризаціюпри температурному режимі

.

Пастеризацію проводять в безперервно

- діючих пастеризаторах «Единство»

парових (л.3,п.). Банки після пастеризації

перевіряють на герметичність (прогин

у центрі кришки ≥0,8 мм), охолоджують,

миють, підсушують, наклеюють етикетку

на машині Б4-КЄМ-2 (л.3,п.) , пакують в

термоплівку на машині ZK-02/В(л.3,п.) і передають

на склад готової продукції, де продукт

зберігають 2 рокипри

температурі від +0 до +25

.

Пастеризацію проводять в безперервно

- діючих пастеризаторах «Единство»

парових (л.3,п.). Банки після пастеризації

перевіряють на герметичність (прогин

у центрі кришки ≥0,8 мм), охолоджують,

миють, підсушують, наклеюють етикетку

на машині Б4-КЄМ-2 (л.3,п.) , пакують в

термоплівку на машині ZK-02/В(л.3,п.) і передають

на склад готової продукції, де продукт

зберігають 2 рокипри

температурі від +0 до +25 та відносній вологості не більше 75%.

та відносній вологості не більше 75%.

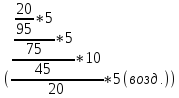

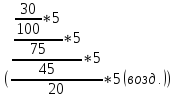

Опис технологічної схеми виробництва консервів «Сік яблучний з м’якоттю і цукром» та «Сік айвовий з м’якоттю та цукром»

Вивантажують яблука і айву на технологічні операції за допомогою перекидача ящичних піддонах А9-КРО (л.3,п ). Далі плоди за допомогою стрічкового сортувального транспортераА9-КТФ(л.3,п. ) подають на миття в послідовно встановлені мийні машини : барабанній мийній машині А9-КМ2 (л.3,п. ) під тиском води 0,3 МПа і в вентиляторній мийній машиніА9-КМБ (л.3,п. ). На миття повинна подаватися чиста проточна вода, яка повинна забезпечити повне видалення з поверхні плодів видимих забруднень.

Після мийки проводять інспекцію плодів на роликових інспекційних конвеєрах КТО (л.3,п. ) зі швидкістю стрічок 0,15 м/с. Під час інспекції видаляють плоди вражені хворобами, шкідниками, недоспілі, а також побічні домішки. Потім пропускають через елеватор ковшовий (л.3,п. ) .

Далі сировину ковшовим елеватором типу «Гусяча шия» Р9-КТ2-Е (л.3,п. ) подають у дробарку тертково-ножевого типу ВД-5, Д1-7,5 (л.3,п. ), де відбувається подрібнення плодів на шматочки розміром 2-6 мм. Механічне подрібнення є основним способом дії на рослинну тканину у виробництві соків. Ефективність цієї операції буде тим вищою, чим більше рослинних клітин буде пошкоджено (70-75%). Мезга повинна мати зернисту структуру, тому що значне подрібнення перетворить мезгу на суцільну масу, в якій не буде «каналів» для витікання соку.

Елеватором Р9 – КТ2Е (л.3,п. ) плоди подають в розварювач шнековий А9-КБА (л.3,п. ), де іх обробляють гострою парою 5-10 хв. При температурі 70-75°С для полегшення протирання. Протирають розварену сировину на здвоєній протирочній машині Р3-КИЗ (л.3,п. ) з діаметром отворів 5 – 7 мм і прорезиненими прутками для запобігання розбивання кісточок, а потім ще і фінішують на протирочній машині Р3-КИЗ (л.3,п. ) з діаметром отворів 0,5 мм. Протерту масу збирають у збірник МЗС-414 (л.3,п. ), звідки насосом А9 – КНА (л.3,п. ) за рецептурою загружають в вакуум – апарат МЗС-244б (л.3,п. ), оснащений мішалкою. В цей же апарат подають 17-% цукровий сироп. Суміш компонентів ретельно перемішують, передають на гомогенізацію в гомогенізатор типу А1 – ОГМ (л.3,п. ) , яку проводять при тиску 12 – 15 МПа.

Гомогенізація полягає в розпилюванні соку під тиском. Після гомогенізації частинки м'якоті мають розмір менш 1 мкм. Гомогенізацію проводять до або після змішування пюре з цукровим сиропом. Після гомогенізації сік піддають деаерації.

Суміш потрапляє у плівковий деаератор LT-61` (л.3,п. ), де проводиться деаерація з метою видалення повітря, а разом з ним і кисню та підігрів при температурі 45-50°С та залишковому тиску 10-17 кПа. Тривалість деаерації не повинна перевищувати 10 хв.

Перед фасуванням сік підігрівають до температури (85-90)°С у теплообміннику (л.3,п. ).

Підготовку скляної тари проводять згідно до «Інструкції по підготовці скляної тари до розфасовки консервованої продукції». Скляну тару розпаковують, піддають огляду і відбирають браковані та дефективні пляшки. Скляні пляшки типу III для фасування продукції використовують тільки нові. Чисті пляшки подають до місця фасування, перед наповненням пляшки у ошпарювачі обробляють гострою парою та перевіряють на світлому екрані.

Після підігрівання сік надходить у наповнювач (л.3,п. ). Сік фасують у пляшки типу III -38-1000, закупорюють за допомогою паро вакуумного закупорювального автомату (л.3,п. ) при залишковому тиску 47-54 кПа.

Кришки для пляшок III типу обробляють парою в ошпарювачі при Т=100°С 1-2 хв. Після санітарної обробки кришки можна зберігати не більше 10 хв. При більш довгому зберіганні кришки необхідно піддати додатковій повторній обробці.

Після закупорювання пляшки з соком

пастеризують у безперервно діючому

пастеризаторі

паровому «Единство» (л.3,п.) за режимом пастеризації . Після проведення контролю герметичності,

пляшки з соком направляють на оформлення

готової продукції, а далі на складське

зберігання, де готову продукції зберігають

при температурі (2-25) °С.

. Після проведення контролю герметичності,

пляшки з соком направляють на оформлення

готової продукції, а далі на складське

зберігання, де готову продукції зберігають

при температурі (2-25) °С.

Використання відходів

У переробці яблук,груш і айви утворюється значна кількість відходів. Хімічний склад становить (у %): сухі речовини 21 – 23%, у тому числі 4-5 загальних цукрі, 1,5 - 2,4 пектинових речовин, 0,5 мінеральних речовин, 5 клітковини, 0,2 - 0,4 органічних кислот, pH вичавок складає 3,6 - 3,8. Яблучні вичавки можуть бути використаними для одержання пектину, для кормових цілей, для видобування насіння і одержання з нього олії.

Для виробництва

пектину вичавки, які містять 60-68 % вологи,

висушують 30 хв у барабанній сушарці при

температурі 320

на початку процесу і 95 °С у кінці. Сущити

вичавки можна у киплячому шарі при

температурі 90-100 °С протягом 20-25 хвилин.

Сушані вичавки вологістю до 8% зберігають

при температурі 20

на початку процесу і 95 °С у кінці. Сущити

вичавки можна у киплячому шарі при

температурі 90-100 °С протягом 20-25 хвилин.

Сушані вичавки вологістю до 8% зберігають

при температурі 20 і відносній вологості 75%. Іноді свіжі

вичавки консервують сульфітацією при

дозуванні 0,17%-0,20%.

і відносній вологості 75%. Іноді свіжі

вичавки консервують сульфітацією при

дозуванні 0,17%-0,20%.

Сульфітовані вичавки для одержання пектину переробляють без попереднього подрібнення, відмивання і сушіння. При цьому способі вихід пектину з вичавок на 60 % вищий ніж, при переробці висушених вичавок, але його здатність утворювати желе на 11 % нижча.

Більшість відходів, що утворюються при технічній переробці мають цінний хімічний склад і придатні для виготовлення нехарчової, а нерідко і харчової продукції. Яблучні вичавки можуть бути використані для отримання пектину, низькосортного пюре, для кормових цілей. Пектин використовують при виробництві джемів, мармеладу, конфітюру, желейних наповнювачів. Він має антибактеріальні властивості і застосовується як де токсикант при отруєннях важкими металами, як захисний засіб при радіоактивному опроміненні.

Відходи (насіння, шкірочку) висушують та розмелюють і використовують у вигляді кормової фруктової муки. Муку фасують у мішки. Яблучно-пектинову пасту з вмістом сухих речовин 5 - 8,5% використовують при виробництві мармеладу.

Для одержання фруктових порошків із вичавок вичавки дроблять, заморожують у рідкому азоті, висущують сублімаційно в атмосфері азоту, подрібнюють у замороженому вигляді із застосуванням рідкого азоту і фасують у герметичну упаковку в газоподібному азоті. У процесі переробки вичавок втрата вітаміну С і каротину мінімальні (2-65).

Отже, відходи переробки в основному використовуються для таких цілей: одержання пектину, для кормових цілей, для видобування насіння і одержання олії. Для одержання яблучних порошків, які використовуються у кондитерській, хлібопекарській і харчоконцентратній промисловості.