- •1.1. Задача 1

- •1.1.1. Построение полей допусков и расчеты

- •1.1.2. Характеристика посадки

- •2. Калибры для контроля гладких

- •2.1. Задание

- •2.2.1. Калибры для отверстия

- •2.2.2. Калибры для вала

- •2.2.3. Расчет размеров калибров

- •2.2.5. Расчет размеров для вала ø50 h7

- •2.2.6. График полей допусков калибров

- •3. Подшипники качения.

- •3.1. Задание

- •4. Допуски и посадки шпоночных

- •4.1. Схема полей допусков по ширине шпонки b (рис. 1.4.1.)

- •4.2. Шлицевые соединения

- •5. Допуски и посадки резьбовых соединений

- •5.1. Задание

- •5.1.2. Контроль резьбы

- •6. Расчет допусков размеров,

- •6.1. Задание

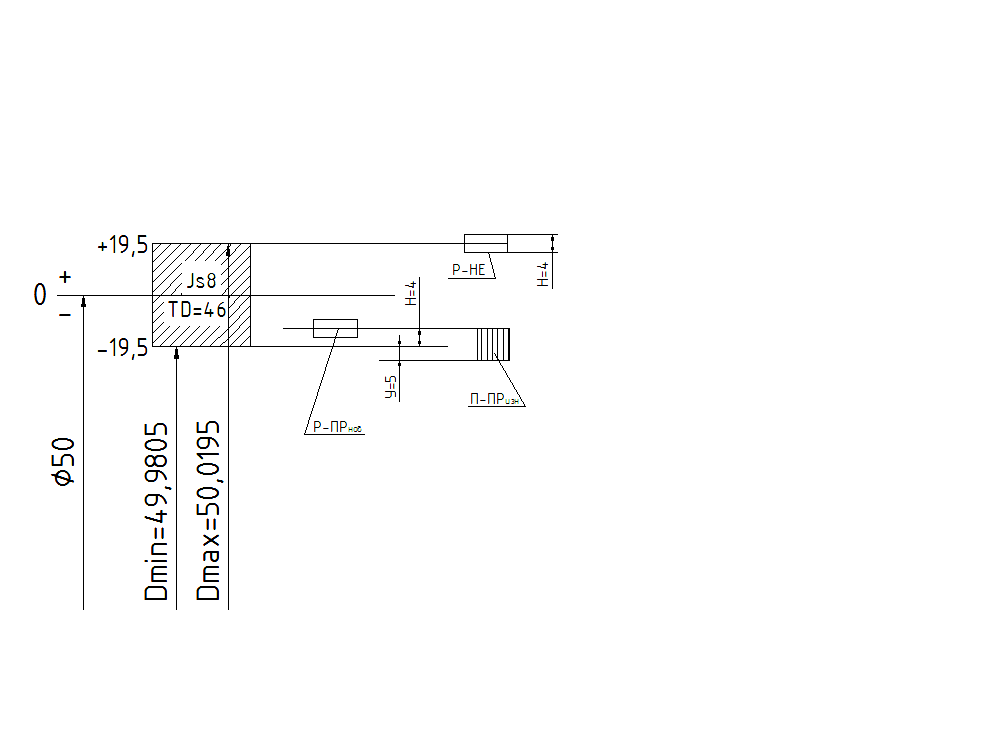

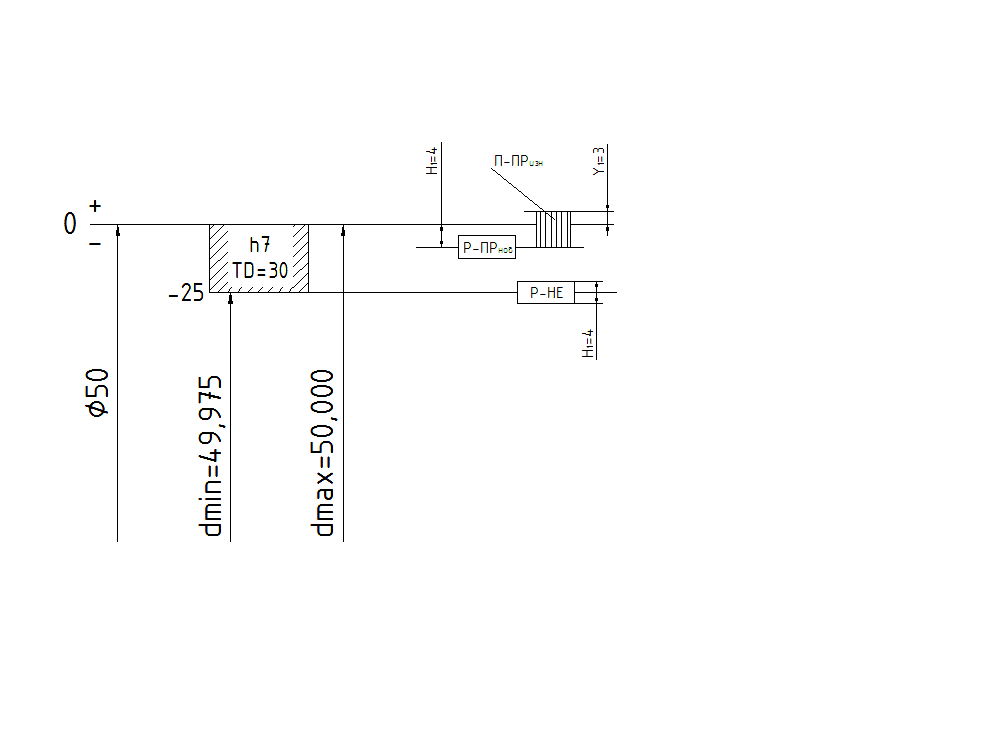

2.2.6. График полей допусков калибров

Выполняется график полей допусков калибр-пробки и калибр-скобы (см. рис. 1.2.4. и 1.2.5.).

Рис. 1.2.4.

Рис. 1.2.5.

3. Подшипники качения.

ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

3.1. Задание

Для заданного подшипника качения и условия его работы выбрать посадки колец на вал и в корпус. Для выбранных посадок построить схемы расположения полей допусков и подсчитать предельные размеры сопрягаемых деталей, наибольшие и наименьшие натяги и зазоры. Выполнить упрощенный чертеж узла подшипника и чертежи сопрягаемых с подшипником деталей, на которых указать посадки, поля допусков, точность формы и расположения, шероховатость поверхностей, сопрягаемых с кольцами подшипника.

Выбрать посадку на вал и в корпус подшипника 307 ГОСТ 8338-75 при следующих условиях:

- режим работы – тяжелый;

вид нагружения колец;

- внутреннего – циркуляционное;

- наружного – местное.

Эквивалентная нагрузка Р кгс (условная постоянная нагрузка, обеспечивающая тот же срок службы ПК, какой должен быть в действительных условиях) – 2200 Н.

Динамическая грузоподъемность– постоянная радиальная нагрузка, соответствующая расчетному сроку службы, равному 1 млн. оборотов внутреннего кольца С= 30900 Н.

Решение:

По ГОСТ 8338-75 устанавливаем, что подшипник 307 – это шариковый радиальный однорядный подшипник, имеющий посадочные диаметры: внутреннего кольца d = 35 мм; наружного кольца D=80 мм.

По ГОСТ выбираем поля допусков сопрягаемых деталей.

Для циркуляционного нагружения внутреннего кольца подшипника, нормальном режиме работы, соотношении эквивалентной нагрузки и динамической грузоподъемности Р/С = 2200/30900 ≈ 0,071 и посадочном диаметре 35 мм рекомендовано поле допуска вала h6.

При местном нагружении наружного кольца и заданных условий работы, для шарикового радиального подшипника выбираем поле допуска посадочного отверстия Js7.

По стандарту определяем предельные отклонения и предельные размеры сопрягаемых с подшипником поверхностей.

предельные

размеры вала Ø35h6(![]() );

);

наибольший 35,000;

наименьший 34,984;

предельные

размеры отверстия Ø35Js7(![]() );

);

наибольший 35,0125;

наименьший 34,9875.

4. Допуски и посадки шпоночных

И ШЛИЦЕВЫХ СОЕДИНЕНИЙ

Диаметр вала d = 34 мм, длина шпонки l = 56 мм. Шпонка призматическая. Соединение свободное, исполнение А.

Решение:

Определяем номинальные значения элементов шпоночного соединения (ШС). По табл. 4.52. (стр. 773 [5])

b = 10 мм, h = 8 мм, t1 = 5 мм, t2 = 3,3 мм.

Шпонка 10х8х56 мм ГОСТ 23360-78.

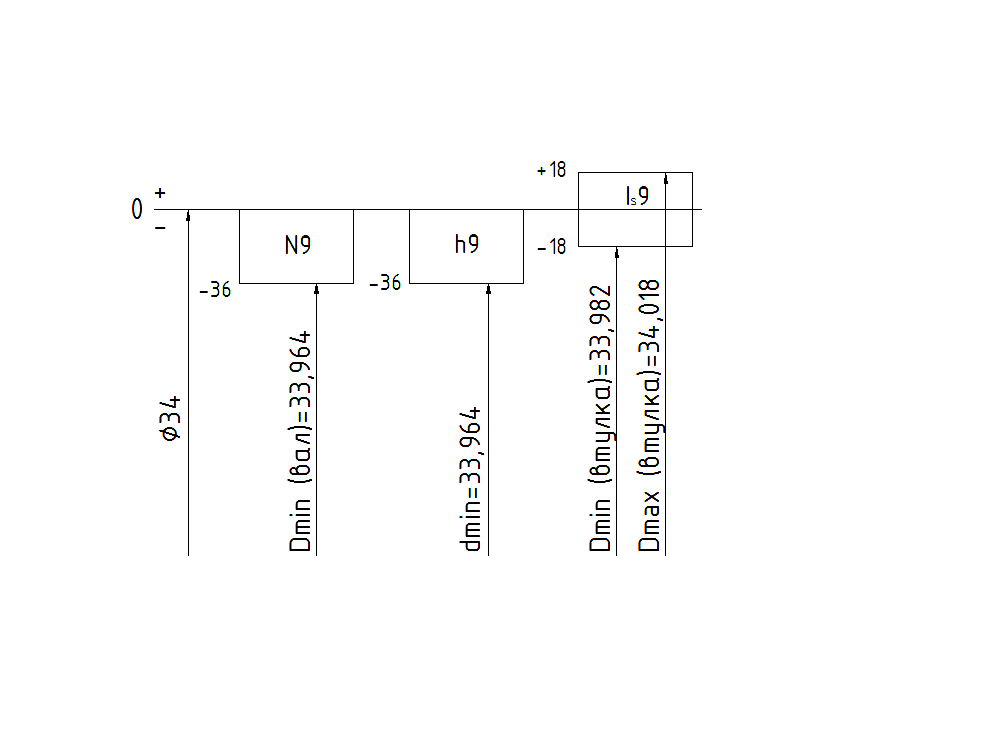

4.1. Схема полей допусков по ширине шпонки b (рис. 1.4.1.)

h9 – поле допуска шпонки.

N9 – поле допуска паза под шпонку на валу.

Is9 - поле допуска ширины паза под шпонку на валу.

Рис. 1.4.1.

По ГОСТ 23360-78 (табл. 2) выбираем посадки для нормального соединения и определяем предельные отклонения для ширины шпонки, ширины паза вала и ширины паза втулки.

Ширина шпонки 10h9 = 10- 0,030 мм.

Ширина паза вала 10N9 = 10- 0,030 мм.

Ширина паза втулки 10Is9 = 10± 0,015

Глубина паза вала t1

Глубина паза втулки t2

Предельные отклонения по высоте шпонки h принимаем по h11:

8h11 = 8- 0,090 мм

Предельные отклонения размера шпонки по длине l принимаем по h14:

56h14 = 56- 0,74 мм

Предельные отклонения длины вала под шпонку l по H15:

56H15 = 56+ 1,2 мм

Построим схему расположения полей допусков по ширине b (рис. 1.4.1.).