- •1.1. Задача 1

- •1.1.1. Построение полей допусков и расчеты

- •1.1.2. Характеристика посадки

- •2. Калибры для контроля гладких

- •2.1. Задание

- •2.2.1. Калибры для отверстия

- •2.2.2. Калибры для вала

- •2.2.3. Расчет размеров калибров

- •2.2.5. Расчет размеров для вала ø50 h7

- •2.2.6. График полей допусков калибров

- •3. Подшипники качения.

- •3.1. Задание

- •4. Допуски и посадки шпоночных

- •4.1. Схема полей допусков по ширине шпонки b (рис. 1.4.1.)

- •4.2. Шлицевые соединения

- •5. Допуски и посадки резьбовых соединений

- •5.1. Задание

- •5.1.2. Контроль резьбы

- •6. Расчет допусков размеров,

- •6.1. Задание

Министерство сельского хозяйства РФ

Федеральное государственное образовательное

учреждение высшего профессионального образования

«Пермская государственная сельскохозяйственная академия

имени академика Д.Н. Прянишникова»

КАФЕДРА БЖД

Курсовая работа по дисциплине

“ Метрология, стандартизация, сертификация ”

Группа _________________________

Работу выполнил(а):______________

Руководитель : Л.В.Куслина

Пермь 2013

ЗАДАНИЕ

Листок с заданием

должен выдать

преподаватель

Содержание

Введение 4

1.Стандартизация гладких цилиндрических соединений 5

2. Калибры для контроля гладких цилиндрических деталей 8

3. Подшипники качения. Допуски и посадки подшипников качения 14

4. Допуски и посадки шпоночных и шлицевых соединений 16

5. Допуски и посадки резьбовых соединений 21

6. Расчет допусков размеров, входящих в размерные цепи 25

Список использованных источников 27

ВВЕДЕНИЕ

Дисциплина "Метрология, стандартизация и сертификация" завершает цикл общеинженерных дисциплин: технологии конструкционных материалов, сопротивления материалов, теории машин и механизмов, деталей машин. На основе системы стандартов она изучает вопросы количественной оценки качества технических изделий, обеспечения точности их геометрических и функциональных параметров, является научно-методическим фундаментом качества проектирования, производства, эксплуатации и ремонта машин, базой для изучения таких специальных дисциплин, как "Технология сельскохозяйственного машиностроения", "Надежность и ремонт машин", "Эксплуатация МТП" и др.

Цель дисциплины – дать будущим инженерам знания и практические навыки в области метрологического обеспечения использования сельскохозяйственных машин, оценки уровня качества с/х техники и продукции.

СТАНДАРТИЗАЦИЯ ГЛАДКИХ

ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

1.1. Задача 1

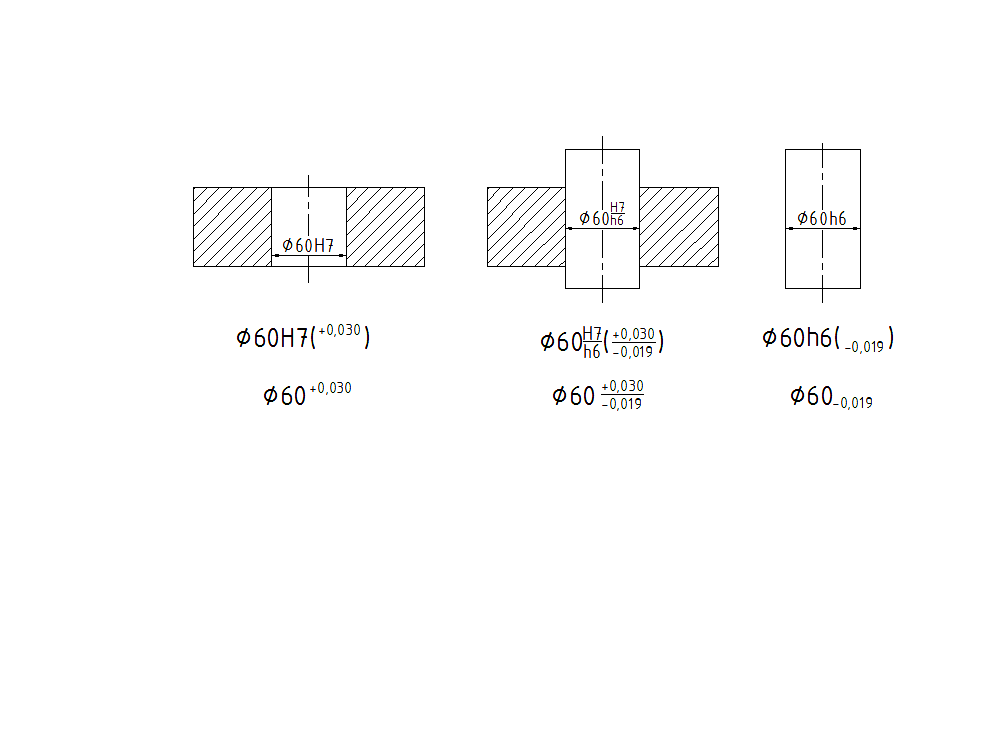

Для подвижного соединения Ø60 H7/h6 построить схему расположения полей допусков, указать обозначение допусков и посадок на чертежах всеми предусмотренными стандартами и способами их нанесения. Рассчитать предельные размеры деталей, зазоры (натяги) предельные, рассчитать допуски посадок.

1.1.1. Построение полей допусков и расчеты

Для номинального размера 60 мм, основного отклонения H и квалитета 7 основным отклонением является верхнее отклонение.

По ГОСТ 25346-89 в зависимости от номинального размера, буквенных обозначений основных отклонений и квалитетов деталей находим значения основного отклонения отверстия:

ES= + 30 мкм.

Для отклонения h и квалитета 6 нижнее отклонение равно соответственно:

ei= – 19 мкм.

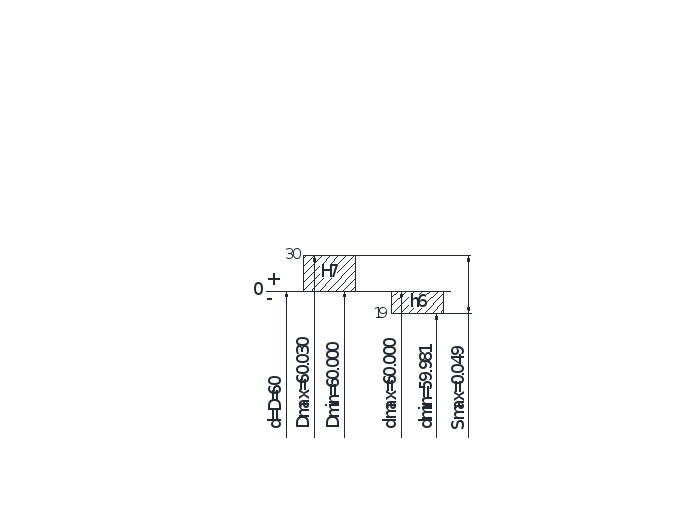

Предельные размеры отверстия Ø60 Н7:

Dmax = D + ES = 60+ 0,030 = 60,030 мм

Dmin = D + EI = 60 + 0 = 60 мм

Предельные размеры вала Ø60 h6:

dmax = d + es = 60+0 = 60 мм

dmin = d + ei = 60–0,019 = 59,981 мм

Предельный зазор:

Smax = Dmax – dmin = 60,030 – 59,981 = 0,049 мм

Smin= Dmin – dmax = 60–60=0.

Допуск посадки – разность между наибольшим и наименьшим предельными зазорами (допуск зазора TS – в посадках с зазором) или наибольшим и наименьшим натягами (допуск натяга TN в посадках с натягом), т.е.

TS = Smax – Smin = 49–0= 49 мкм.

1.1.2. Характеристика посадки

Данная посадка относится к системе отверстия; посадка с зазором.

Cочетание отверстия Н с валом h относят к скользящей посадке, которую применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку H7/h6 применяют:

а) для сменных зубчатых колес в станках;

б) в соединениях с короткими рабочими ходами, например, для хвостовиков пружинных клапанов в направляющих втулках;

в) для соединения деталей, которые должны легко передвигаться при затяжке;

г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления);

д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

рис. 1.1.

Рис. 1.1.1.

2. Калибры для контроля гладких

ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

2.1. Задание

Рассчитать комплект гладких предельных калибров для контроля вала и отверстия. Выполнить чертежи рабочих калибров в соответствии с ЕСКД. На чертежах рабочих калибров указать исполнительные размеры, маркировку и допуски на форму калибров.

Для расчета построить схемы расположения полей допусков заданных деталей и калибров для контроля этих деталей. На схемах указать необходимые отклонения и допуски деталей и калибров, показать величину поля допуска, соответствующую средней величине износа проходного калибра, предельные размеры калибров.

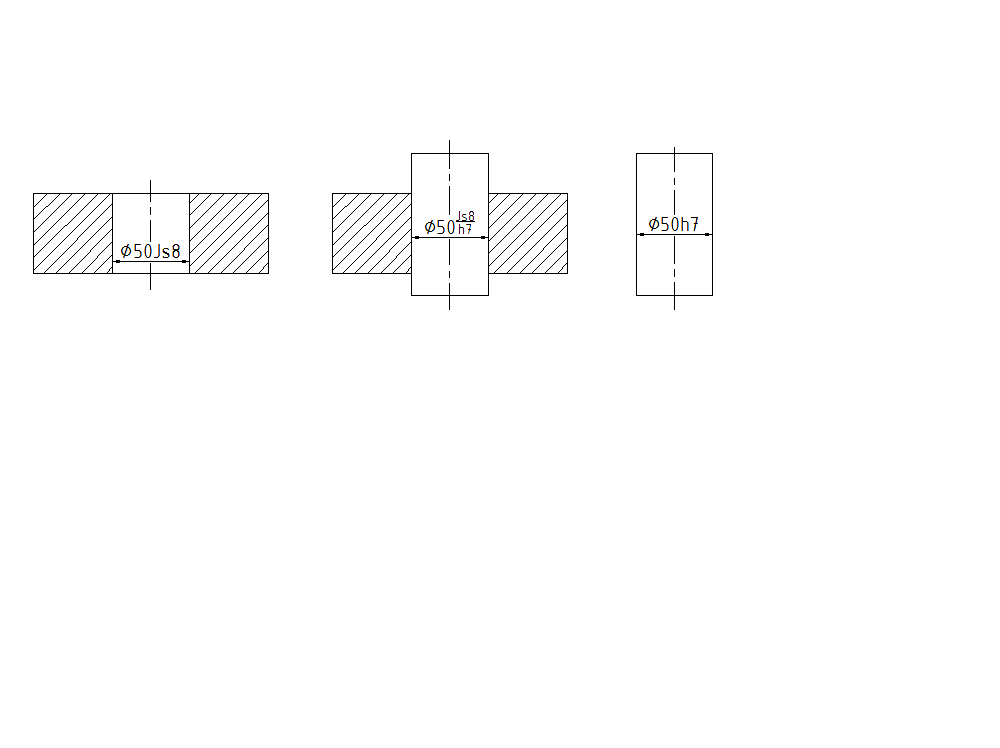

Рассчитать размеры калибров для контроля деталей соединения Ø 50 Js8/h7.

Для этого:

- выполнить чертеж соединения вала со втулкой и чертежи сопрягаемых деталей (рис. 1.2.2.). Масштаб может быть произвольным. На чертежах обозначить номинальный размер, посадку, поля допусков в соответствии с вариантом задания;

- определить номинальные размеры проходных и непроходных калибров (предельные размеры отверстия и вала);

- схему полей допусков.

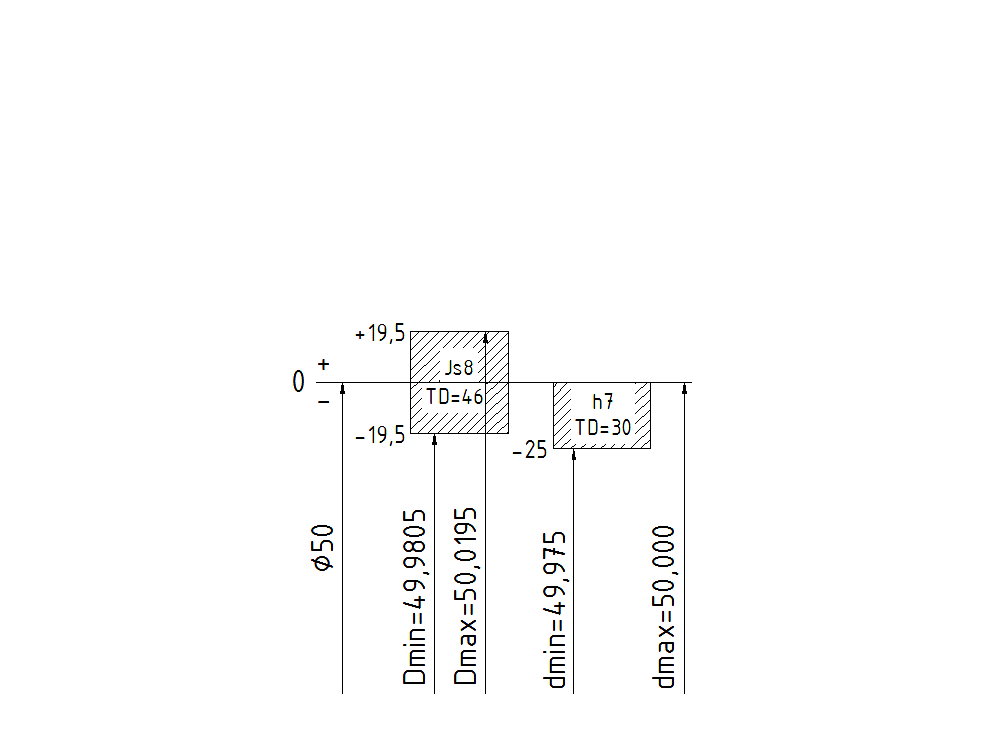

По ГОСТ 25346-89 в зависимости от номинального размера, буквенных обозначений основных отклонений и квалитетов деталей находим значения основных отклонений отверстия.

Для номинального размера 50 мм, основного отклонения Js и квалитета 8 верхнее и нижнее отклонения равны соответственно:

ES= + 19,5 мкм,

EI= – 19,5 мкм.

Для отклонения h и квалитета 7 нижнее отклонение равно:

ei= – 25 мкм.

Предельные размеры отверстия Ø50 Js8:

Dmax = D + ES = 50+ 0,0195 = 50,0195 мм

Dmin = D + EI = 50 – 0,0195 = 49,9805 мм

Предельные размеры вала Ø50 h7:

dmax = d + es = 50–0 = 50,000 мм

dmin = d + ei = 50–0,025 =49,975 мм

По результатам расчета строится схема расположения полей допусков деталей (Рис. 1.2.3.).

На схеме указывается обозначение полей допусков, предельные отклонения в мкм, предельные размеры деталей (в мм).

Рис. 1.2.2.

Рис. 1.2.3.

Данные для построения полей допусков калибров для проверки отверстия Ø50Js8 и вала Ø50h7 выбираются по таблице 2 ГОСТ 24851-81 в интервале диаметров 30…50 мм.