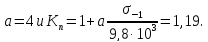

Глава 1. Расчёт винтовой пары.

Исходные данные

Осевая нагрузка на шток P= 9000 H.

Время передвижения штока из одного крайнего положения в другое t=245 сек.

Рабочий ход штока L= 117 мм.

Срок службы в циклах

=

780

=

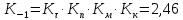

780 Коэффициент динамичности внешней нагрузки

Коэффициент перегрузки при пробуксовке муфты

Электродвигатель постоянного тока типа МУ, работающий с реверсированием.

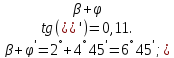

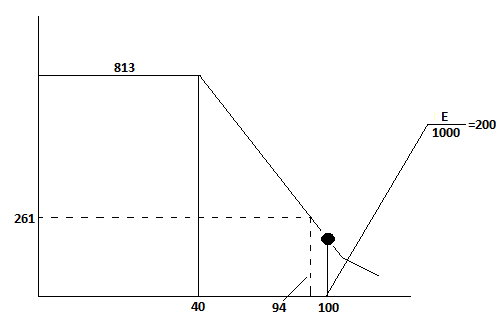

Стендовые испытания механизма должны проводиться с поочередным реверсом крутящего момента при односторонним направлении нагрузки P (см. рисунок 1).

Рисунок

1 - Нагрузочный график стендовых испытаний

механизма винтовой передачи

Рисунок

1 - Нагрузочный график стендовых испытаний

механизма винтовой передачи

Выбор материала

винта и гайки

Материал винта должен обладать повышенной прочностью при удовлетворительной вязкости. При непродолжительной работе (13 минут ) твердость может быть в пределах НВ<350.

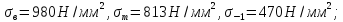

Выбираем сталь 40ХНА (термообработка-закалка с высоким отпуском) со следующими механическими характеристиками:

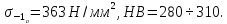

Для гайки, которой является ступица червячного колеса, выбираем бронзу БРАЖ-9-4 (литье в кокиль):

Определение размера резьбы

Размер резьбы определяем из расчета по допускаемому удельному давлению [р] в резьбе, превышение которого является основной причиной выхода

ходовой резьбы из строя.

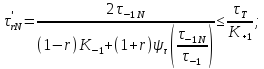

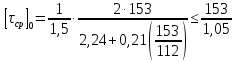

Средний диаметр резьбы

=

=

где

;

;

отношение высоты ходовой гайки к среднему

диаметру резьбы.

отношение высоты ходовой гайки к среднему

диаметру резьбы.

Принимаем ψ =2 , учитывая, что гайкой будет сравнительно длинная ступица червячного колеса, поскольку на ней разместятся два подшипника.

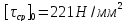

Допускаемое давление в резьбе для пары закаленная сталь-бронза

[p]=11,8

Подставляя численные значения, получаем

По ГОСТ 9484-81 подходит резьба ТРАП 16

, для которой:

, для которой:

наружный диаметр

внутренний диаметр

средний диаметр

площадь сечения стержня

шаг резьбы

.

.

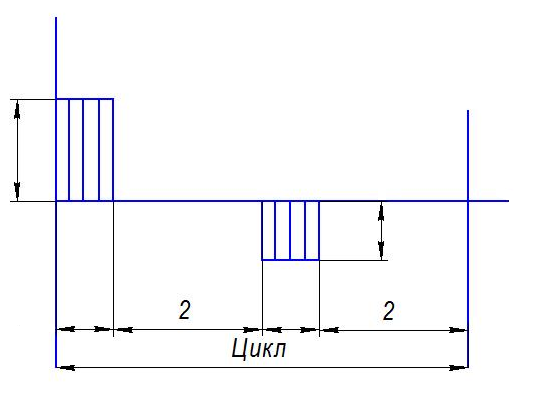

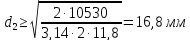

Высота гайки

(на одной стороне втулки червячного

колеса, на другой повторяемый лишь для

лучшего центрирования винта, см. рисунок

2).

(на одной стороне втулки червячного

колеса, на другой повторяемый лишь для

лучшего центрирования винта, см. рисунок

2).

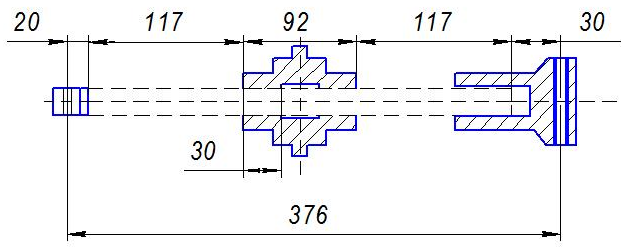

Рисунок - 2 Расчетный эскиз определения максимальной гибкости стержня винта.

Проверка винта на продольную устойчивость

По предварительной конструктивной прикидке (см. рисунок 2) получаем примерное максимальное расстояние между шарнирами

.

.При шарнирно-опорных концах принимаем коэффициент приведенной длины

Радиус инерции стерня

Максимальная гибкость стержня

Критическое направление при гибкости

определяется по формуле Эйлера (рис.3):

определяется по формуле Эйлера (рис.3):

Запас устойчивости

где

коэффициент, учитывающий касательное

напряжение в стержне винта с однозаходной

резьбой,

коэффициент, учитывающий касательное

напряжение в стержне винта с однозаходной

резьбой,

Подставляя числовые значения, получаем

т.е запас устойчивости достаточен.

Рисунок – 3 Схематизированная кривая критических напряжений по максимальной гибкости стержня винта

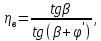

Определение к.п.д. винтовой пары

где

Коэффициент трения стали по бронзе с густой смазкой

Приведенный коэффициент трения

где

Приведенный угол трения

Подставляя числовые значения, получаем

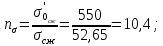

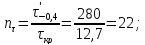

Проверка стержня

винта на сложное сопротивление

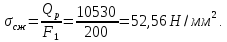

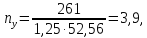

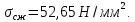

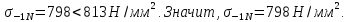

Напряжение сжатия стержня винта было найдено ранее:

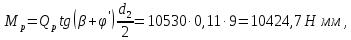

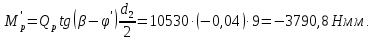

Крутящий момент на винте:

при выдвижении винта

при обратном ходе винта

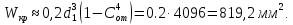

Момент сопротивления стержня винта при кручении

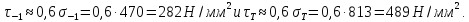

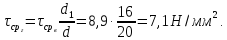

Напряжение циклического кручения

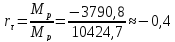

с показателем асимметрии

Эффективный коэффициент концентрации нормальных напряжений для трапециидальной резьбы:

теоретический коэффициент

коэффициент чувствительности материала

эффективный коэффициент

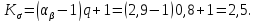

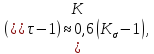

Эффективный коэффициент концентрации касательных напряжений для того же концентратора определяем из примерного соотношения

откуда

Коэффициент чистоты поверхности для шлифованной резьбы

Масштабные коэффициенты

находим по соответствующим кривым:

находим по соответствующим кривым:

Коэффициент качества заготовки винта из прутка

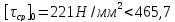

Результирующие коэффициенты влияния отличий детали от образца материала:

по нормальным напряжениям

по касательным напряжениям

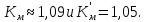

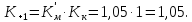

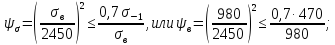

Коэффициент чувствительности материала к асимметрии цикла

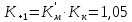

Расчетные числа циклов напряжений.

Для напряжений от силы Q, согласно стендовому графику (рис.1.)

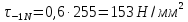

Пределы ограниченной выносливости.

Получаем

При

При

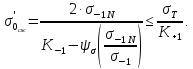

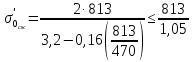

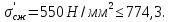

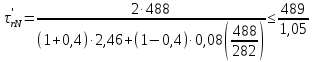

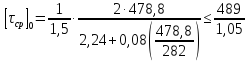

Предельное напряжение циклического сжатия для стержня винта при

Численно

Предельное напряжение циклического кручения для стержня винта при

где

Численно

т.е.

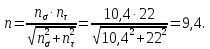

Запас прочности стержня винта

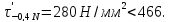

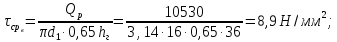

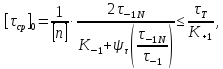

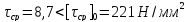

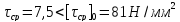

Проверка прочности витков резьбы винта и гайки на срез

Расчетные напряжения среза витков резьбы:

на винте

в гайке

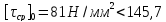

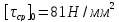

Допускаемые величины для напряжений среза резьбы.

Показатель

асимметрии циклов

где

Для винта Для гайки

Условия прочности

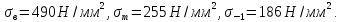

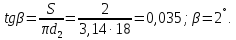

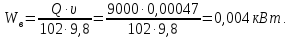

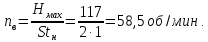

Подбор двигателя и предварительный кинематический расчет

Скорость перемещения винта

Мощность на винте

Общий к.п.д.

Потребляемая мощность двигателя

Выбор двигателя

мощность

угловая скорость

Угловая скорость винта

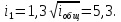

Общее передаточное число механизма

Передаточное число первой зубчатой пары

Передаточное число второй зубчатой пары

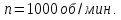

Рисунок – 4 Эскиз электродвигателя с присоединительными размерами