Выбор инструмента

3.1 Режущий инструмент

Тип инструмента выбираем в соответствии с выполняемой операцией и переходом. Материал режущей части инструмента выбираем в зависимости от механических свойств обрабатываемого материала и характера работы.

Для переходов 1, 2

и 3 токарной операции выбираем проходной

отогнутый резец с пластиной толщиной

6мм из твердого сплава марки ВК6 табл.4.

Главный угол в плане

Для перехода 4 токарной операции выбираем отрезной резец с пластиной толщиной 6мм из твердого сплава марки ВК6 Длина режущей кромки резца 5мм.

Период стойкости резцов принимаем равным 90мин.

Для фрезерной операции выбираем шпоночную цельную двухперую фрезу по ГОСТ 16463-80 из быстрорежущей стали Р6М5 диаметром 10мм принимаем период стойкости фрезы 120мин.

3.2 измерительный инструмент

Исходя из размеров и допусков размеров детали для токарной операции и для фрезерной операции выбираем в качестве измерительного инструмента штангенциркуль ШЦ-11-0-160 с ценой деления 0-0,5.

Выбор крепёжного приспособления и способы крепления.

В п.1 по величине отношения L/D<4, выбран способ крепления детали на токарном станке – в патроне.

Длину установки (базовая длина) заготовки определяем

15=60+5+15=80мм,

Здесь L=60мм- длина детали;

=5

мм- размер на

отрезание детали (ширина режущего лезвия

отрезного резца 2 табл.6.

=5

мм- размер на

отрезание детали (ширина режущего лезвия

отрезного резца 2 табл.6.

Расчет режимов резания по переходам токарной операции.

Расчет режимов резания выполняется по каждому переходу. Если переход состоит из двух и более переходов: чернового (черновых) и чистового, то скорость резания и число оборотов шпинделя рассчитываем только для первого чернового прохода и чистового прохода отдельно. Для второго и последующих черновых проходов задаем числом оборотов первого чернового прохода и по нему рассчитываем фактическую скорость резания. Усилия резания рассчитываем только для самого нагруженного прохода, где наибольшая подача и глубина резания. Для этого прохода рассчитываем и мощность станка.

Так как в исходных

данных не указаны свойства материала

заготовки (СЧ18), то принимаем, что вид

термообработки материала – нормализация

и временное сопротивление

=

180 Мпа 3 табл. 10.

=

180 Мпа 3 табл. 10.

Переход 1 – подрезка торца пов. 1.

Параметр шероховатости

обработанной поверхности Rz80. Ранее принято, что обработка ведется

проходным отогнутым резцом с пластиной

из твердого сплава марки ВК6, толщина

пластины 6 мм. Главный угол в плане . Период стойкости резца 90 мин. Принимаем

глубину резанияt= 2мм

. Период стойкости резца 90 мин. Принимаем

глубину резанияt= 2мм

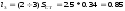

По табл. 10 определяем подачу при чистовом точении с учетом свойств материала (коэффициент Ks=0,8)

S=0.47*0.8=0.38мм/об.

По табл. 1 принимаем величину подачи по паспорту станка

Sст

=0,34 мм/об <S

Sст

=0,34 мм/об <S

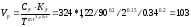

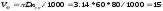

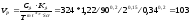

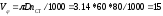

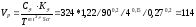

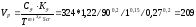

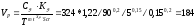

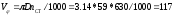

Вычисляем расчетную скорость резания

м/мин

м/мин

где

=

324 – коэффициент, зависания от

обрабатываемого материала табл. 5;

=

324 – коэффициент, зависания от

обрабатываемого материала табл. 5;

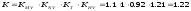

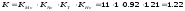

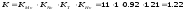

-

коэффициент учитывающий реальные

условия обработки

-

коэффициент учитывающий реальные

условия обработки

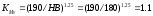

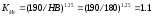

здесь

–

коэффициент, учитывающий влияние

обрабатываемого материала

–

коэффициент, учитывающий влияние

обрабатываемого материала

-

коэффициент, зависящий от материала

режущей части резца таблица (2);

-

коэффициент, зависящий от материала

режущей части резца таблица (2);

-

коэффициент, учитывающий влияния периода

стойкости резца таблица (3);

-

коэффициент, учитывающий влияния периода

стойкости резца таблица (3);

-

коэффициент, учитывающий состояния

поверхности заготовки таблица 4;

-

коэффициент, учитывающий состояния

поверхности заготовки таблица 4;

-

показатели степени таблица (5);

-

показатели степени таблица (5);

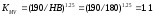

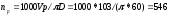

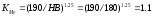

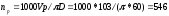

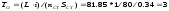

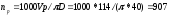

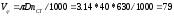

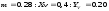

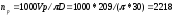

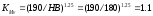

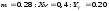

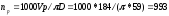

Определяем расчётную частоту вращения шпинделя

об/мин

об/мин

По табл. 1 принимаем частоту вращения шпинделя по паспорту станка, учитывая практический опыт

об/мин

об/мин

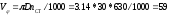

Находим фактическую скорость резания

м/мин

м/мин

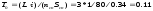

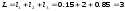

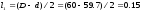

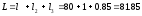

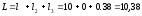

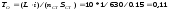

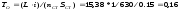

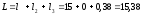

Рассчитываем основное технологическое время на обработку

мин

мин

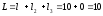

Где

мм

– расчетная длина обработки;

мм

– расчетная длина обработки;

мм

- длина обработки при подрезке торца;

мм

- длина обработки при подрезке торца;

мм

- величина врезания инструмента;

мм

- величина врезания инструмента;

мм

- величина перебега инструмента;

мм

- величина перебега инструмента;

i=1 - количество проходов.

Переход 2 – точить пов. 2.

Параметр шероховатости обработанной поверхности Rz80. Ранее принято, что обработка ведется проходным отогнутым резцом с пластинной из твердого сплава марки ВК6, толщина пластины 6 мм.

Главный угол в

плане .

период стойкости резца 90 мин. Определяем

глубину резания

.

период стойкости резца 90 мин. Определяем

глубину резания

мм

мм

По табл. 10 определяем

подачу при чистовом точении с учетом

свойств материала (коэффициент )

)

S=0,47*0,8=0,38 мм/об.

По табл. 1 принимаем величину подачи по паспорту станка

мм/об

< S

мм/об

< S

Вычисляем расчетную скорость резания

м/мин

м/мин

Где

-

коэффициент, зависящий от обрабатываемого

материала табл.5;

-

коэффициент, зависящий от обрабатываемого

материала табл.5;

-

коэффициент, учитывающий реальные

условия обработки

-

коэффициент, учитывающий реальные

условия обработки

здесь

- коэффициент, учитывающий влияние

обрабатываемого материала;

- коэффициент, учитывающий влияние

обрабатываемого материала;

-

коэффициент, зависящий от материала

режущей части резца таблица(2);

-

коэффициент, зависящий от материала

режущей части резца таблица(2);

-

коэффициент, учитывающий влияние периода

стойкости резца таблица(3);

-

коэффициент, учитывающий влияние периода

стойкости резца таблица(3);

-

коэффициент, учитывающий состояние

поверхности заготовки таблица 4;

-

коэффициент, учитывающий состояние

поверхности заготовки таблица 4;

-

показатели степени.

-

показатели степени.

Определяем расчетную частоту вращения шпинделя

об/мин

об/мин

По табл.1 принимаем частоту вращения шпинделя по паспарту станка, учитывая практический опыт

об/мин

об/мин

Находим фактическую скорость резания

м/мин

м/мин

рассчитываем основное техническое время на обработку

мин

мин

Где

мм

– расчетная длина обработки;

мм

– расчетная длина обработки;

l=80мм – длина детали

мм

-величина врезания инструмента

мм

-величина врезания инструмента

мм

– величина перебега инструмента;

мм

– величина перебега инструмента;

-

количество проходов.

-

количество проходов.

Переход 3 – точить пов. 3 предварительно.

Припуск на обработку

пов. 4 равен (40-30)/2=5 мм, поэтому для

предварительной обработки принимаем

глубину резания t=0,8*5=4 мм.

Ранее принято, что обработка ведется

расточным упором отогнутым резцом из

твердого сплава марки ВК6, толщина

пластины 6мм. Главный угол в плане Период стойкости резца 90мин.

Период стойкости резца 90мин.

По табл. 10 определяем подачу при черновом точении с учетом свойств материала

0,15

мм/об.

0,15

мм/об.

По табл. 1 принимаем величину подачи по паспарту станка

0,15

мм/об < S= 0,15 мм/об.

0,15

мм/об < S= 0,15 мм/об.

Вычисляем расчетную скорость резания по формуле

м/мин

м/мин

где – коэффициент, зависящий от обрабатываемого

материала табл.5;

– коэффициент, зависящий от обрабатываемого

материала табл.5;

-

коэффициент, учитывающий реальные

условия обработки;

-

коэффициент, учитывающий реальные

условия обработки;

здесь

–

коэффициент, учитывающий влияние

обрабатываемого материала;

–

коэффициент, учитывающий влияние

обрабатываемого материала;

-

коэффициент, зависящий от материалорежущей

части резца таблица (2);

-

коэффициент, зависящий от материалорежущей

части резца таблица (2);

-коэффициент,

учитывающий влияние периода стойкости

резца таблица (3);

-коэффициент,

учитывающий влияние периода стойкости

резца таблица (3);

-

коэффициент, учитывающий состояние

поверхности заготовки таблица (4);

-

коэффициент, учитывающий состояние

поверхности заготовки таблица (4);

-

показатели степени

-

показатели степени

Определяем расчетную частоту вращения шпинделя

об/мин

об/мин

По табл. 1 принимаем частоту вращения шпинделя по паспарту станка, учитывая практический опыт

об/мин

об/мин

Находим фактическую скорость резания

м/мин

м/мин

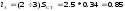

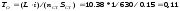

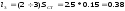

Рассчитываем основное технологическое время на обработку

мин

мин

Где

мм

– расчетная длина обработки;

мм

– расчетная длина обработки;

l=10 мм - длина детали;

-

величина врезания инструмента;

-

величина врезания инструмента;

мм

- величина перебега инструмента;

мм

- величина перебега инструмента;

i=1- количество проходов.

Расчет усилий резания.

Переход 3 точить пов. 3 окончательно.

Параметры

шероховатости обработанной поверхности

– Rz20. Припуск на окончательную

обработку пов. 4 равен 5-4=1 мм. Ранее

принято, что обработка ведется расточным

упором отогнутым резцом из твердого

сплава марки ВК6 толщина пластины 6 мм.

Главный угол в плане .

Период стойкости резца 90 мин.

.

Период стойкости резца 90 мин.

По табл. 10 определяем подачу при чистовом растачивании с учетом свойств материала

0,15

мм/об.

0,15

мм/об.

По табл. 1 принимаем величину подачи по паспорту станка

0,15

мм/об < S= 0,15 мм/об.

0,15

мм/об < S= 0,15 мм/об.

Вычисляем расчетную скорость резания по формуле

м/мин

м/мин

где – коэффициент, зависящий от обрабатываемого

материала табл.5;

– коэффициент, зависящий от обрабатываемого

материала табл.5;

-

коэффициент, учитывающий реальные

условия обработки;

-

коэффициент, учитывающий реальные

условия обработки;

здесь

–

коэффициент, учитывающий влияние

обрабатываемого материала;

–

коэффициент, учитывающий влияние

обрабатываемого материала;

-

коэффициент, зависящий от материалорежущей

части резца таблица (2);

-

коэффициент, зависящий от материалорежущей

части резца таблица (2);

-коэффициент,

учитывающий влияние периода стойкости

резца таблица (3);

-коэффициент,

учитывающий влияние периода стойкости

резца таблица (3);

-

коэффициент, учитывающий состояние

поверхности заготовки таблица 4;

-

коэффициент, учитывающий состояние

поверхности заготовки таблица 4;

-

показатели степени таблица (5).

-

показатели степени таблица (5).

Определяем расчетную частоту вращения шпинделя

об/мин

об/мин

По табл. 1 принимаем частоту вращения шпинделя по паспарту станка, учитывая практический опыт

об/мин

об/мин

Находим фактическую скорость резания

м/мин

м/мин

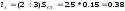

Рассчитываем основное технологическое время на обработку

мин

мин

Где

мм

– расчетная длина обработки;

мм

– расчетная длина обработки;

l=10 мм - длина детали;

-

величина врезания инструмента;

-

величина врезания инструмента;

- величина перебега

инструмента;

- величина перебега

инструмента;

i=1- количество проходов.

Переход 5 отрезать заготовку по поз.4

Параметры шероховатости обработанной поверхности – Rz80. Ранее принято, что обработка ведется отрезным резцом с пластиной из твердого сплава марки ВК6 толщина пластины 6 мм. Длина режущей кромки резца 5 мм. Период стойкости резца 90 мин. Глубина резания при отрезании принимается равной длине режущей кромки, т.е.t=5 мм определяем подачу при отрезании.

0,16

мм/об.

0,16

мм/об.

По табл. 1 принимаем величину подачи по паспарту станка

0,15

мм/об < S= 0,16 мм/об.

0,15

мм/об < S= 0,16 мм/об.

Вычисляем расчетную скорость резания по формуле

м/мин

м/мин

где – коэффициент, зависящий от обрабатываемого

материала табл.5;

– коэффициент, зависящий от обрабатываемого

материала табл.5;

-

коэффициент, учитывающий реальные

условия обработки;

-

коэффициент, учитывающий реальные

условия обработки;

здесь

–

коэффициент, учитывающий влияние

обрабатываемого материала;

–

коэффициент, учитывающий влияние

обрабатываемого материала;

-

коэффициент, зависящий от материалорежущей

части резца таблица (2);

-

коэффициент, зависящий от материалорежущей

части резца таблица (2);

-коэффициент,

учитывающий влияние периода стойкости

резца таблица (3);

-коэффициент,

учитывающий влияние периода стойкости

резца таблица (3);

-

коэффициент, учитывающий состояние

поверхности заготовки таблица 4;

-

коэффициент, учитывающий состояние

поверхности заготовки таблица 4;

-

показатели степени таблица (5).

-

показатели степени таблица (5).

Определяем расчетную частоту вращения шпинделя

об/мин

об/мин

По табл. 1 принимаем частоту вращения шпинделя по паспарту станка, учитывая практический опыт

об/мин

об/мин

Находим фактическую скорость резания

м/мин

м/мин

Рассчитываем основное технологическое время на обработку

мин

мин

Где

мм

– расчетная длина обработки;

мм

– расчетная длина обработки;

мм - длина детали;

мм - длина детали;

-

величина врезания инструмента;

-

величина врезания инструмента;

- величина перебега

инструмента;

- величина перебега

инструмента;

i=1- количество проходов.