- •Пояснительная записка к курсовому проекту по теме: «Разработка кинематики, кинематической настройки главного привода токарно-затыловочного станка»

- •Аннотация

- •Содержание

- •Введение

- •1 Описание компоновки, основных узлов и движений токарно-затыловочного станка прототипа модели 1811

- •2 Технологические схемы обработки и движения формообразования

- •3 Принцип образования поверхностей и методы получения их производящих линий

- •4 Структурная схема токарно-затыловочного станка 1811 и расчетное перемещение кинематических цепей

- •5.2 Кинематическая цепь затыловочно-делительного движения (п2)

- •5.3 Кинематическая цепь продольной подачи суппорта (п3)

- •5.4 Кинематическая цепь дифференциального движения (в4)

- •5.5 Кинематическая цепь движение образования винтовой линии (п5)

- •7.7 Построение структурной сетки множительной структуры

- •7.8 Определение числа делений изображающих частоту вращения электродвигателя

- •7.9 Разбивка числа делений, изображающих частоту вращения электродвигателя, на отдельные групповые передачи

- •7.10 Построение графика частот главного привода со ступенчатым приводом

- •7.11 Определение передаточных отношений и передаточных чисел

- •7.12 Подбор чисел зубьев зубчатых колес

- •7.13 Разработка кинематической схемы главного привода со ступенчатым регулированием

- •8 Расчет крутящих моментов на валах

- •8.7 Расчет крутящего момента на шпинделе

- •9.1.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.1.5 Определение модуля прямозубой постоянной передачи

- •9.1.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •9.2 Проектный расчет цилиндрических прямозубых передачz3–z4иz5–z6,z7–z8иz9–z10групповой передачи

- •9.2.1 Исходные данные

- •9.2.2 Выбор материала и термической обработки зубчатых колес

- •9.2.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость

- •9.2.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.2.5 Определение модуля прямозубых передач групповой передачи

- •9.2.6 Расчёт геометрических параметров прямозубых передач и,игрупповой передачи

- •9.3 Проектный расчет цилиндрических прямозубых передачz11–z12иz13–z14групповой передачи

- •9.3.1 Исходные данные

- •9.3.2 Выбор материала и термической обработки зубчатых колес

- •9.3.3 Проектный расчет прямозубой зубчатой передачи групповой передачи на контактную выносливость зубьев

- •9.3.4 Проектный расчет прямозубой зубчатой передачи групповой передачи на выносливость зубьев при изгибе

- •9.3.5 Определение модуля прямозубых передач групповой передачи

- •9.3.6 Расчёт геометрических параметров прямозубых передач игрупповой передачи

- •9.4 Проектный расчет цилиндрической постоянной прямозубой передачиz15–z16

- •9.4.1 Исходные данные

- •9.4.2 Выбор материала и термической обработки зубчатых колес

- •9.4.3 Проектный расчет постоянной прямозубой зубчатой передачи на контактную выносливость

- •9.4.4 Проектный расчет постоянной прямозубой зубчатой передачи на выносливость зубьев при изгибе

- •9.4.5 Определение модуля прямозубой постоянной передачи

- •9.4.6 Расчёт геометрических параметров постоянной прямозубой передачи

- •10 Проектный расчет валов и шпинделя

- •10.1 Проектный расчет диаметров первого вала

- •10.2 Проектный расчет диаметров второго вала

- •11 Патентно-информационный поиск

- •11.1 Патентный поиск

- •11.2 Информационный поиск Приводы главного движения и шпиндельные узлы

- •12 Охрана труда

- •Литература

- •Приложение

11.2 Информационный поиск Приводы главного движения и шпиндельные узлы

В качестве приводного двигателя в станках с ЧПУ обычно применяются регулируемые двигатели постоянного и переменного тока. Последние проще по конструкции и обладают большей надежностью в виду отсутствия щеточных узлов (особенно в области высоких частот вращения, которые требуются для главного движения).

Рисунок 11.1 - Варианты приводов главного движения a-ZK = 3; б-ZК = 4

Диапазон регулирования двигателя с постоянной мощностью (Rд)р ограничен величиной 3...5 (в последних моделях двигателей 6...8), что требует, как правило, применения в приводе главного движения механических устройств (коробок скоростей) и диапазоном регулирования RK и числом ступеней скорости ZK = 2,3 или 4

При

этом (особенно в широкоуниверсальных

станках) иногда закладываются

значительные перекрытия отдельных

диапазонов регулирования (Rк

< (Rд)р)

при переключении передач, что обеспечивает

полную обработку детали определенного

диаметра без переключения диапазонов

в коробке в процессе обработки.

Конструктивные схемы таких приводов

приведены на рисунке 11.1, а и б. Максимальное

передаточное отношение коробки imах,

учитывая высокие частоты вращения

двигателя, обычно равно 1. Поэтому

предельный диапазон регулирования

обычной двухваловой группы передач с

прямозубыми колесами составляет

(Rгр)пред

=

4. Иногда для исключения влияния на

положение шпинделя тепла, выделяемого

в коробке скоростей, применяется

термическое разделение корпусов коробки

скоростей 3 и шпиндельной бабки, как это

показано на рисунке 11.2.

=

4. Иногда для исключения влияния на

положение шпинделя тепла, выделяемого

в коробке скоростей, применяется

термическое разделение корпусов коробки

скоростей 3 и шпиндельной бабки, как это

показано на рисунке 11.2.

Рисунок 11.2 - Шпиндельная бабка токарного станка

1 - механизм зажима заготовки; 2 - привод датчика через зубчатый ремень; 3 - корпус трехступенчатой коробки скоростей; 4 - запрессованная втулка; 5 - пружинная муфта для быстрой остановки шпинделя при внезапном отключении электроэнергии; 6 - трубопровод для отвода смазки

В соответствии с наметившейся тенденцией по созданию блочно-модульных конструкций в токарных станках в приводах главного движения широко применяются унифицированные коробки скоростей (редукторы), кинематические и силовые характеристики которых соответствуют применяемым регулируемым электродвигателям.

На рисунок 11.3 приводится конструкция автоматической коробки скоростей одношпиндельного токарно-револьверного автомата. Переключение скоростей, необходимое при автоматической смене инструмента при повороте револьверной головки, обеспечивается включением соответствующих бесконтактных электромагнитных муфт M1, ...,М5.

Рисунок 11.3 - Автоматическая коробка скоростей токарно-револьверного автомат

Предусмотрена также настройка скоростей сменными зубчатыми колесами ав, которые меняются вручную при полной переналадке станка на другую деталь. Вращение от входного вала / через зубчатые колеса 1, 2, 11 передается при включении муфты M1 или М2 на вал-втулку. Далее, при включении муфты М4 вращение передается на выходной вал V через понижающую передачу с колесами 12 и 3, сменные шестерни , колеса 9 и 6, либо при включении муфты Мз высокие скорости передаются через шестерни 4 и J. Для реверсирования направления вращения вала V включается муфта Ms, и вращение от вала-втулки IV передается через колеса 12 и 3, сменные шестерни а к в, колеса 8 и 7, между которыми расположена паразитная шестерня.

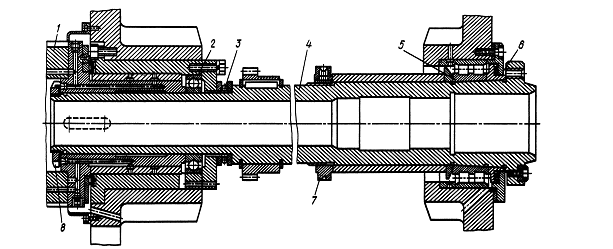

На рисунке 11.4. показан шпиндельный узел токарного станка с четырёхступенчатой коробкой скоростей. Скорости переключаются при перемещении колёс 1,2 или 3.

Рисунок 11.4 - Шпиндельный узел токарного станка с четырёх ступенчатой коробкой скоростей

Привод шпинделя вертикального токарного полуавтомата с ЧПУ станка осуществляется от двигателя постоянного тока. Двухступенчатый редуктор, состоящий из зубчатого блока сборной конструкции ,находящегося на шлицевом валу зубчатых колес 5 и 11, закреплённых на шпинделе 13, обеспечивает два диапазона регулирования частоты вращения шпинделя.

Рисунок 11.5 - Шпиндельная бабка вертикального токарного полуавтомата с ЧПУ

Для предотвращения вытекания жидкого масла через нижнюю опору шпинделя применены стакан 2 и щелевое уплотнение Е.

Верхняя опора шпинделя состоит из двухрядного роликового подшипника 16 с короткими цилиндрическими роликами, воспринимающего радиальную нагрузку,и упорно-радиального шарикового подшипника 17, воспринимающего осевую нагрузку .

Шпиндельная бабка станка модели 1341 имеет корпус, в котором смонтированы шпиндель с механизмом подачи и зажима прутка (рисунок 11.6). Шпиндель 5 представляет собой полый стальной вал, смонтированный в шпиндельной бабке 7 на подшипниках качения 3,4 и 8. Передний конец шпинделя имеет фланец 10 крепления патрона для установки заготовок. Гайками 11 и 12 регулируется зазор в переднем подшипнике 8. На левом конце шпинделя установлен шкив 2, который крепится гайкой 1, соединяющий шпиндель ременной передачей с коробкой скоростей. Шпиндель имеет ограждение 9. Крышка 6 защищает от загрязнения охлаждающее масло, которое сливается по патрубку 13.

Рисунок 11.6 - Шпиндельная бабка станка модели 1П326

Для обработки пруткового материала внутри шпинделя размещается механизм подачи и зажима прутка.

Механизм подачи и зажима прутка (рис. 30) работает от гидравлического привода. Пруток зажимается цангой 7, которая соединена трубой 4 с поршнем 1. Поршень под давлением масла может перемещаться в цилиндре 2. Цилиндр закреплен на шпинделе и вместе с ним вращается в неподвижной маслоподводящей втулке 3.

При подаче масла в правую полость цилиндра поршень через трубу 4 перемещает цангу влево, при этом происходит закрепление прутка. Для освобождения прутка масло подается в левую полость цилиндра, и цанга разжимается.

Рисунок 11.7 - Механизм подачи и зажима прутка на станке модели 1341

Ученые и разработчики из Комсомольска-на-Амуре представляют инновационную разработку высокоскоростной шпиндельный узел на частично пористых газостатических подшипниках для прецизионной обработки на шлифовальных станках внутренних и наружных поверхностей деталей.

Современный уровень требований к точности, быстроходности и долговечности шпиндельных узлов характеризуется следующими показателями:

• погрешность вращения — менее 0,5 мкм;

• долговечность — более 5000 часов;

• быстроходность — более 5-Ю5 мм-мин'.

Достижение таких высоких показателей при шлифовании изделий с использованием шпиндельных узлов на опорах качения осложняется сравнительно малой окружной скоростью резания, что вынуждает прибегать к сильному прижатию круга. Это приводит к изгибу оправки, искажению геометрии изделия и снижению качества шлифуемой поверхности из-за засаливания круга.

Внедрение в конструкцию шпиндельных узлов подшипников на газовой смазке позволяет повысить жесткость и массу шпинделя путем увеличения диаметра рабочих шеек при одновременном повышении окружной скорости шлифовального круга. Последнее позволяет шлифовать с большими подачами, что приводит к повышению производительности труда, улучшению качества шлифования и уменьшению чувствительности к дисбалансу оправки и круга, так как их масса заметно меньше массы шпинделя.

Рисунок 11.8 - Шпиндельный узел подшипников на газовой смазке

Помимо сказанного, многолетний опыт Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС) по эксплуатации пневмошпинделей с подшипниками на газовой смазке в условиях мелкосерийного и серийного производства позволил выявить их дополнительные преимущества по сравнению со шпинделями на опорах качения:

• большую долговечность, определяемую временем работы шпинделя при неизменном качестве шлифования;

• в 4-5 раз меньший уровень вибрации;

• применение чистого воздуха в качестве смазки исключило загрязнение окружающей среды масляным туманом.

Результатом совместной работы Комсомольского-на-Амуре государственного технического университета с ОАО «Комсомольское-на-Амуре производственное авиационное объединение им. Ю.А. Гагарина» явилось создание двух моделей высокоскоростных внутришлифовальных пневмошпинделей шлифовальных станков.

Конструкция высокоскоростного внутришлифовального шпинделя к шлифовальному станку мод. ЗА228 показана на рисунке выше.

Газовыми опорами шпинделя служат: двухсторонний упорный подшипник с микролабиринтами и два радиальных подшипника с частично пористой стенкой вкладыша. Каждый радиальный подшипник имеет два ряда пористых вставок диаметром 4 мм, расположенных равномерно по окружности. Материал вставок — пористая бронза, изготовленная методом порошковой металлургии. При диаметре шпинделя 30 мм относительная длина подшипников равна 1,2. Относительное расстояние пористых вставок от торцов подшипника — 0,26. Средний радиальный зазор с=17 мкм. Вкладыш подшипников изготовлен из бронзы Бр010, а шпиндель — из стали 3X1 3. После токарной обработки шпиндель закаливался до твердости HRC 60-62 с охлаждением ниже 70 °С между промежуточными отпусками. Такая термообработка стабилизирует структуру металла и тем самым предотвращает в дальнейшем поводку шпинделя. После окончательной обработки поверхности шпинделя отклонения от формы (конусность, овальность, бочковатость и т.д.) не превосходили 10 мкм.

Шпиндельная бабка автомата продольного точения включает в себя шпиндель, установленный в опорах (подшипниках качения и скольжения), механизм зажима прутка и приводной шкив ременной передачи. Шпиндельная бабка вместе с зажатым прутком может иметь или не иметь рабочей подачи в зависимости от формы обрабатываемой поверхности. Шпиндельные бабки автоматов продольного точения перемещаются в направлениях станины от рычага, связанного с кулачком распределительного вала. Исключение составляет шпиндельная бабка автомата мод. 1125, у которого корпус шпиндельной бабки прочно закреплен на станине, а подачу имеет пиноль шпинделя с зажатым прутком. Шпиндельные бабки автоматов продольного точения (кроме мод. 1125) отличаются только конструктивными параметрами.

В шпиндельной бабке токарно-револьверного автомата расположены пустотелый шпиндель, установленный на двух опорах качения, приводной шкив клиноременной передачи и механизм подачи и зажима прутка. Подача прутка осуществляется перемещением трубы с подающей цангой, после чего зажимная цанга зажимает его.

Примеры шпиндельных узла и механизма зажима и подачи приведены на рисунках 2.9 и 2.10.

Рисунок 11.9 - Шпиндельного узла станка 1г340

В шпиндельном блоке многошпиндельного пруткового автомата может быть установлено четыре, шесть или восемь шпинделей. Конструкция всех шпинделей одинакова. Передние опоры шпинделей состоят из роликовых подшипников качения, а задние — из радиально-упорных шарикоподшипников. Осевые силы воспринимаются упорным шарикоподшипником. Шпиндельный узел включает в себя механизмы подачи и зажима прутка, состоящие из подающих и зажимных труб и цанг. Подача и зажим прутка производятся на одной, а иногда на двух позициях. В центральное отверстие шпиндельного блока запрессована круглая полая направляющая продольного суппорта.

Рисунок 11.10 - Механизм подачи и зажима прутка на станке мод.1г340

В качестве опор шпинделей применяют подшипники скольжения и качения.

Конструктивная схема регулируемых коническую форму, приведена на рисунке 11.11.

Рисунок 11.11 – Регулируемые подшипники скольжения

а – с цилиндрической шейкой шпинделя: 1 – корпус, 2 – разрезная втулка, 3 – шейка шпинделя;

б – с конической шейкой шпинделя: 1 – цельная втулка; 2 – шпиндель.

В опорах скольжения шпинделей используют смазочный материал в виде жидкости (гидростатические и гидродинамические) или газа (аэродинамические и аэростатические) подшипников скольжения, выполняемых в виде бронзовых втулок-вкладышей, одна из поверхностей которых имеет.

Гидродинамические подшипники выполняются одно- и многоклиновыми. Одноклиновые наиболее просты по конструкции (втулка), но не обеспечивают стабильного положения шпинделя при больших скоростях скольжения и малых нагрузках. Этот недостаток отсутствует в многоклиновых подшипниках, имеющих несколько несущих масляных слоев, охватывающих шейку шенделя равномерно со всех сторон (рисунок 11.11).

Гидростатические подшипники - подшипники скольжения, в которых масляный слой между трущимися поверхностями создается путем подвода к ним масла под давлением от насоса, - обеспечивают высокую точность положения оси шпинделя при вращении, имеют большую жесткость и обеспечивают режим жидкостного трения при малых скоростях скольжения

Подшипники качения в качестве опор шпинделей широко применяют в ланках разных типов. В связи с повышенными требованиями к точности вращения шпинделей в их опорах применяют подшипники высоких классов точности, устанавливаемые с предварительным натягом, который позволяет устранить вредное влияние зазоров. Натяг в радиально-упорных шариковых и конических роликовых подшипниках создается при их парной установке благодаря осевому смещению внутренних колец относительно наружных.

Это смещение осуществляется с помощью специальных элементов конструкций шпиндельного узла — проставочных колец определенного размера; пружин, обеспечивающих постоянство силы предварительного натяга; резьбовых соединений. В роликоподшипниках с цилиндрическими роликами предварительный натяг создается за счет деформирования внутреннего кольца 6 (рисунок 11.12) при затяжке его на коническую шейку шпинделя 8 с помощью втулки 5, перемещаемой гайками L Подшипники шпиндельных опор надежно защищены от загрязнения и вытекания смазочного материала манжетными и лабиринтными уплотнениями 7.