классификация клееной древесины

.docxКлассификация клееной слоистой древесины

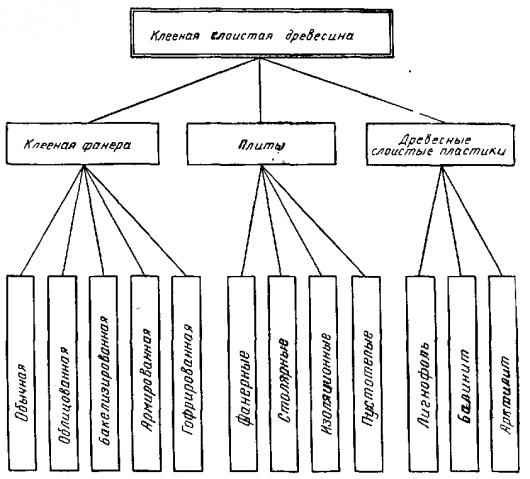

Для получения полного представления о разнообразии видов клееной слоистой древесины приведем ее классификацию (рис. 76).

Разделяя клееную слоистую древесину на три основные группы — клееную фанеру, плиты и древесные слоистые пластики, приведем краткую характеристику отдельных ее видов.

Обычная клееная фанера представляет собой многослойный материал, отдельные слои которого могут быть изготовлены из одной или нескольких пород древесины. Волокна древесины в двух соседних слоях при этом располагаются, как правило, под углом 90°. Такую фанеру можно использовать в самых различных производствах.

Облицованная фанера представляет собой многослойный материал, одна или обе рубашки которой изготовляются из древесины с красивой текстурой, а также из бумаги, металла, асбеста, стеклянной ткани, пластмассы и других материалов. Фанера, облицованная красивой древесиной (орехом, дубом и т. Д.), может быть использована при производстве мебели, отделке кают, вагонов и других подобных изделий.

Рис. 76. Классификация клееной слоистой древесины

Облицовка фанеры металлом (сталью, цинком, медью, алюминием) изменяет ее физико-механические свойства: повышает прочность, жесткость, наружную твердость и влагостойкость. Такой материал отличается сравнительной легкостью. Очень часто этот вид фанеры называют бронированной фанерой. Потребителями ее могут быть тарная, холодильная, авиационная и другие отрасли промышленности.

Облицовка фанеры текстурной бумагой (декоративная фанера) позволяет значительно улучшить ее внешний вид. Одновременное создание на поверхности фанеры защитного слоя из отвержденной смолы избавляет от необходимости прибегать к последующей отделке такой фанеры лаком или политурой.

Облицовка фанеры асбестом или стеклянной тканью преследует цель сделать этот вид материала негорючим, что имеет особое значение при использовании фанеры в судостроении.

Бакелизированная фанера представляет собой материал, отдельные слои которого перед склеиванием пропитаны или намазаны смолой. На поверхности такой фанеры создается слой

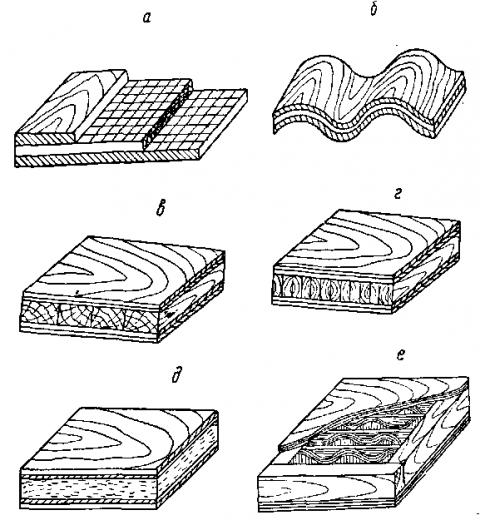

Рис. 77. Конструкция некоторых слоистых материалов: а — армированная фанера; б — гофрированная фанера; в—столярная плита с серединкой из реек; «—столярная плита с серединкой из шпона, поставленного на ребро; д— изоляционная плита; е — пустотелая плита

отвержденной смолы, надежно защищающий ее от воздействия даже капельной влаги. Употребляется эта фанера в качестве обшивочного материала, в первую очередь в судостроении.

Армированная фанера представляет собой материал, между слоями которого имеется несколько слоев металлической сетки (рис. 77; а). Не увеличивая заметно объемного веса фанеры, это положительно сказывается на ее прочности, позволяя использовать последнюю в качестве конструкционного материала для ряда весьма ответственных изделий. Кроме того, металлическая сетка дает возможность применить этот материал в качестве электрофанеры (например, при производстве инкубаторов).

Интересно отметить, что сравнительно недавно появился новый вид фанеры, под одной из наружных рубашек которой помещен тонкий слой металла. Благодаря этому, например, горящая папироса, положенная даже на отделанную лаком поверхность листа фанеры, не оставляет никакого следа, так как отдаваемое ею тепло быстро отводится металлом, равномерно распределяющим его на большой площади.

Гофрированная фанера представляет собой слоистый материал, поперечному сечению листа которого во время склеивания придается сложная форма (рис. 77, б). Это обеспечивает повышенную жесткость листа водном из направлений, перпендикулярном его плоскости. Такая фанера может использоваться в строительстве для обшивки стен, потолков, изготовления перегородок и подобных элементов конструкций. В последнее время в Южной Америке стали широко применять для внешней отделки домов, покрытия крыш и т. д. гофрированную фанеру толщиной 4,7—7,8 мм, облицованную с двух сторон тонкими слоями алюминия.

Фанерной плитой условно принято называть многослойный материал, толщина которого более 15 мм. Обладая достаточно высокой прочностью и неизменностью размеров, он нашел себе применение в сельхозмашиностроении, вагоностроении и других отраслях промышленности.

Столярная плита представляет собой щит, средняя часть которого сделана из реек (рис. 77, в) или шпона (рис. 77, г), поставленного на ребро; щит с каждой стороны оклеен одним или несколькими листами шпона. Обладая сравнительно небольшим весом и практической неизменностью размеров, столярные плиты широко применяются в мебельной промышленности, производстве деревянных музыкальных инструментов, вагоностроении и т. д.

Изоляционная плита представляет собой щит, средняя часть которого выполнена из спрессованного торфа, соломы или измельченной древесины, а рубашка из клееной фанеры (рис. 77, д). Вследствие небольшой степени уплотнения серединки она имеет незначительный объемный вес и низкую теплопроводность. Такие плиты могут употребляться в строительстве для отепления перекрытий, полов, перегородок, а также в вагоностроении. В последнее время в СССР и за рубежом для экономии древесины было организовано производство плит с серединками из измельченной древесины (отходов производства). Для получения необходимой прочности частицы древесины связывают между собой синтетической смолой.

Такие плиты широко применяются в строительстве, мебельном и других производствах. По физико-механическим свойствам они близки в столярным плитам.

Пустотелая плита представляет собой рамку, оклеенную с двух сторон клееной фанерой, во внутреннюю полость которой помещен наполнитель, изготовляемый из шпона, фанеры или прессованных опилок (рис. 77, е), имеющий сложную форму. Ввиду незначительного объемного веса, низкой теплопроводности и малой материалоемкости такие плиты могут употребляться при изготовлении строительных деталей, мебели, подвижных сооружений (судов, вагонов) и т. д.

Лигнофоль представляет древесный слоистый пластик, состоящий из большого числа слоев, предварительно пропитанных

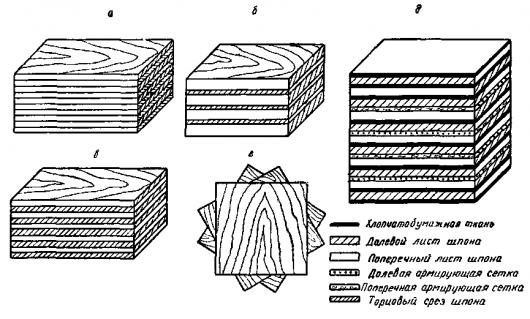

Рис. 78. Конструкция листов некоторых видов древесных слоистых пластиков: а— древесный слоистый пластик марки А с параллельным направлением волокон; б — то же марки Б со смешанным направлением волокон; в— то же марки В с перекрестным направлением волокон; г — то же марки Г со звездообразным направлением волокон; д—арктилит СХ1-48/49 толщиной 7,5 мм

смолой и спрессованных при высоких давлении и температуре. Благодаря пропитке древесины смолами, которые химически воздействуют на стенки клеток, усиливая их термопластичность, материал в момент горячего прессования значительно уплотняется. Последующее отверждение смолы приводит к фиксации упрессовки и создает препятствия для проникновения воды в древесину, в результате чего получается монолитный материал с высокими физико-механическими свойствами и высокой водоупорностью.

Создание у такого материала определенных свойств в различных направлениях может быть достигнуто путем соответствующего взаимного расположения волокон в его слоях. Так, если направление волокон во всех слоях сделать одинаковым, то можно достигнуть максимальной прочности листа в долевом направлении. В СССР древесный слоистый пластик такой конструкции принято обозначать маркой ДСП-А (рис. 78, а), из него изготовляют вкладыши подшипников, вальцы и т. д.

Можно составить древесный слоистый пластик со смешанным направлением волокон, поместив через каждые 10—20 слоев, имеющих продольное направление волокон, один слой с поперечным направлением волокон. В отличие от пластика предыдущей марки, прочность его в поперечном направлении несколько выше. Такой пластик обозначается маркой ДСП-Б (рис. 78, б), из него изготовляются детали различных силовых конструкций, подшипники и т. д. Пластик этой марки применяют также для изготовления ползунов лесопильных рам, для чего слои его предварительно графитизируют.

Для получения практически одинаковой прочности в двух взаимно перпендикулярных направлениях лист ДСП составляют из шпона, в двух соседних слоях которого направления волокон образуют угол 90°. Такой пластик обозначается маркой ДСП-В, (рис. 78, в), из него изготовляют вкладыши подшипников, матрицы для штампов, шары для мельниц и т. д. Кроме того, пластик этой марки, изготовленный по специальной технологии, применяют в электропромышленности в качестве изоляционного и силового материала.

Наконец, можно составить пластик из шпона, направления волокон у соседних листов которого будут составлять угол, отличный от 90°, например 30; 45 или 60°. Пластик со звездообразным направлением волокон принято обозначать маркой ДСП-Г (рис. 78, г), отличительной чертой его является большая равномерность физико-механических свойств по всем направлениям (в плоскости листа). Из него изготовляют шестерни, фрикционные шкивы и втулки.

Балинит представляет собой древесный слоистый пластик, изготовляемый из химически обработанного шпона, направления волокон в двух соседних листах которого составляют угол 90°. Предварительная химическая обработка шпона позволяет увеличить его объемную усушку и усилить термопластичность, благодаря чему увеличивается плотность древесины и спрессованный из нее пластик имеет более высокие физико-механические показатели. Однако, ввиду значительной неоднородности такого пластика (сильного колебания физико-механических свойств по площади и толщине листов) в последнее время он почти не изготовляется.

Арктилит представляет древесный слоистый пластик, между слоями которого помещено несколько рядов тканой металлической сетки. Кроме того, в его состав входит хлопчатобумажная ткань. Благодаря такой конструкции, он обладает высокой прочностью и водостойкостью и не подвержен коррозии. Арктилит используется для изготовления силовых конструкций и в качестве обшивочного материала в судостроении. Для электропромышленности он выпускается без металлической сетки.

В зависимости от состава листа арктилита, расположения входящих в него материалов и толщины листа, различают несколько схем его сборки, одна из которых приведена на рис. 78, д.

Кроме основных видов древесных слоистых пластиков, указанных в приведенной классификации, существует еще много их разновидностей, чаще всего несколько отличающихся своими физико - механическими свойствами вследствие иных технологических режимов изготовления.