- •Содержание

- •5 Предварительный расчет диаметров валов 22

- •2 Выбор электродвигателя и кинематический расчет

- •3 Определение мощностей и передаваемых крутящих моментов на валах

- •4.1.6 Силы в зацеплении

- •4.1.7 Проверочный расчет на выносливость по контактным напряжениям

- •4.1.8 Проверочный расчет на выносливость по напряжениям изгиба

- •4.1.9 Проверочный расчет на выносливость при перегрузках

- •4.2 Расчет червячной передачи

- •4.2.1 Материалы червяка и колеса

- •4.2.2 Допускаемые напряжения

- •4.2.2.1 Допускаемые контактные напряжения

- •4.2.2.2 Допускаемые напряжения изгиба

- •4.2.3 Межосевое расстояние

- •4.2.4 Основные параметры передачи

- •4.2.5 Размеры червяка и колеса

- •4.2.6 Проверочный расчёт передачи на прочность

- •4.2.7 Кпд передачи

- •4.2.8 Силы в зацеплении

- •4.2.9 Проверка зубьев колеса по напряжениям изгиба

- •4.2.10 Тепловой расчёт

- •5 Предварительный расчет диаметров валов

- •6 Подбор и проверочный расчет муфт

- •6.1 Муфта упругая втулочно-пальцевая

- •6.2 Зубчатая муфта

- •7 Предварительный подбор подшипников

- •8 Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9 Расчет валов по эквивалентному моменту

- •9.1 Расчет первого вала

- •9.1.1 Cоставление расчетной схемы

- •9.1.2 Определение реакций опор и построение эпюр

- •9.2 Проверочный расчет второго вала

- •9.2.1 Cоставление расчетной схемы

- •9.2.2 Определение реакций опор и построение эпюр

- •9.3 Проверочный расчет третьего вала

- •10.2 Расчет подшипников второго вала

- •10.3 Расчет подшипников третьего вала

- •11 Подбор и проверочный расчет шпоночных соединений

- •13 Расчет валов на выносливость

- •13.1 Расчет первого вала

- •13.2 Расчет второго вала

- •13.3 Расчет третьего вала

- •14 Описание сборки редуктора

- •15 Регулировка подшипников и зацеплений редуктора

- •16 Описание монтажной схемы, сборки и регулировки привода

- •Литература

8 Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

Компоновочная схема производится в тонких линиях. Выполнение начинается с того, что выставляем принятое межосевое расстояние, и рисуются оси. Условно прямоугольниками чертим пары зубчатых зацеплений. Отступая от колёс, вычерчиваем внутренний контур корпуса. Исходя из проектного расчёта, чертим валы. Считаем расстояния между опорами. Вычерчиваем ступени валов. Ставим шпонки и рассчитываем геометрические параметры зубчатых колёс и их ступиц. Выбираем подшипники. Устанавливаем подшипники и фиксирующие втулки. Ставим крышки с количеством болтов, зависимым от диаметра отверстий. Выбираем муфты и производим их расчёт.

Так как окружные скорости редуктора не превышают 12 м/с, то смазывание зубчатых колес может осуществляться картерным способом, т.е. окунанием зубчатых колес в масло, заливаемое внутрь корпуса.

Из конструктивных соображений принимаем количество масла, заливаемого в редуктор, 4 литра. Это количество масла удовлетворяет условию 0,4 – 0,6 литра масла на 1 кВт передаваемой мощности. Контроль уровня масла ведется с помощью маслоуказателя.

Рекомендуемое

значение вязкости масла при

![]() и окружной скорости до 2 м/с составляет

и окружной скорости до 2 м/с составляет![]() (10,

табл. 10.8). Исходя из этого, выбираем для

смазки масло И-70А ГОСТ 20799-75.

(10,

табл. 10.8). Исходя из этого, выбираем для

смазки масло И-70А ГОСТ 20799-75.

Смазка подшипников осуществляется разбрызгиванием картерного масла.

Определяем размеры корпуса и крышки редуктора.

1. Толщина стенки корпуса редуктора:

h = 0.025 a + 3 = 0.025 200 + 3 =8 мм

где а = 200 мм – межосевое расстояние,

принимаем h = 8 мм.

2. Толщина крышки редуктора:

h1 = (0,8…0,9)h=0,9·8=7.2 мм

принимаем h1 = 8 мм.

3. Толщина фланца корпуса редуктора:

b = 1.5 h = 1.5 8 = 12 мм

принимаем b = 12 мм.

4. Толщина фланца крышки редуктора:

b = 0,8 h1 = 0,8·8 = 6.4 мм

принимаем b = 8 мм.

5. Толщина фундаментных лап редуктора:

p = 2.35 h = 2.35 8 = 18.8 мм

принимаем p = 20 мм.

8. Диаметр фундаментных болтов:

d1 = 0.035 a + 12 =0.035 200 + 12= 15,7 мм

принимаем d1 = 16 мм.

9. Диаметр болтов у подшипников:

d2 = 0.75 d1 =0.75 16 = 12 мм

принимаем d2 = 12 мм.

10. Диаметр болтов, соединяющих основание корпуса с крышкой

d3 = 0.55 d1 =0.55 16 = 8,8 мм

принимаем d3 = 8 мм.

9 Расчет валов по эквивалентному моменту

9.1 Расчет первого вала

9.1.1 Cоставление расчетной схемы

Силы в зацеплении:

![]()

![]()

![]()

Нагрузка

на вал от муфты

![]()

Момент при переносе силы Fa:

![]()

Расчетная схема приведена на рисунке 7.

9.1.2 Определение реакций опор и построение эпюр

Плоскость XZ:

![]() :

:

![]() ;

;

![]() ;

;

![]() :

:

![]() ;

;

![]() ;

;

Проверка:

![]() :

:

![]()

![]() .

.

Плоскость YZ:

![]() :

:

![]() ;

;

![]() ;

;

![]() :

:

![]() ;

;

![]()

Проверка:

![]() :

:

![]()

![]() .

.

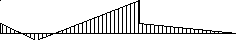

По полученным данным строим эпюры.

XA=302 XB=110 YB=413 F=136

YA=909 Fr=297 Fa=181

40 40 52 Ft=796

Mх,

Нм

4,4

12,1

16,5

Mу,

Нм

11,2

20,5

11,2 17,1

MΣ,

Нм

21,4

T Т,

Нм

29,7 23,7

17,1 21,4

Mэкв,

Нм

Рисунок 7 – Схема нагружения первого вала

Суммарные реакции на опорах:

![]() ;

;![]() .

.

Диаметр

вала в опасном сечении

![]()

9.2 Проверочный расчет второго вала

9.2.1 Cоставление расчетной схемы

Силы в зацеплении:

- на червяке:

![]() ;

;

![]() ;

;

![]() .

.

- на колесе:

![]() ;

;

![]() ;

;

![]() .

.

Моменты при переносе осевых сил:

![]() ,

,

![]() .

.

Расчетная схема приведена на рисунке 8.

9.2.2 Определение реакций опор и построение эпюр

Плоскость XZ:

![]() :

:

![]() ;

;

![]() ;

;

![]() :

:

![]() ;

;

![]() ;

;

Проверка:

![]() :

:

![]()

![]() .

.

Плоскость YZ:

![]() :

:

![]() ;

;

![]() ;

;

![]() :

:

![]() ;

;

![]() ;

;

Проверка:

![]() :

:

![]()

![]() .

.

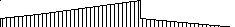

XA=2637 YA=2212 XB=531 YB=796 Fr=2002

Ft=1385 My,

Нм

Mx,

Нм M∑,

Нм T,

Нм

55,4 Fr=297 Ft=796 Fa=181

Mэкв,

Нм

54 180 175 Fа=5502

396

17,5

93

4,7

22,2

139,3

419,8

22,7 167,5

17,5

423,6

167,5 60 58

Рисунок 8 – Схема нагружения второго вала

Суммарные реакции на опорах:

![]() ;

;![]() .

.

Диаметр

вала в опасном сечении

![]()

Производим проверку червяка на жесткость.

Прогиб

червяка:

![]()

Расстояние

между опорами червяка:

![]() .

.

Модуль

продольной упругости для стали

![]() .

.

Момент

инерции сечения червяка:

![]()

![]()

![]()

Допускаемый

прогиб:

![]()

![]()

Условие выполняется, жесткость обеспечена.