- •Содержание

- •5 Предварительный расчет диаметров валов 22

- •2 Выбор электродвигателя и кинематический расчет

- •3 Определение мощностей и передаваемых крутящих моментов на валах

- •4.1.6 Силы в зацеплении

- •4.1.7 Проверочный расчет на выносливость по контактным напряжениям

- •4.1.8 Проверочный расчет на выносливость по напряжениям изгиба

- •4.1.9 Проверочный расчет на выносливость при перегрузках

- •4.2 Расчет червячной передачи

- •4.2.1 Материалы червяка и колеса

- •4.2.2 Допускаемые напряжения

- •4.2.2.1 Допускаемые контактные напряжения

- •4.2.2.2 Допускаемые напряжения изгиба

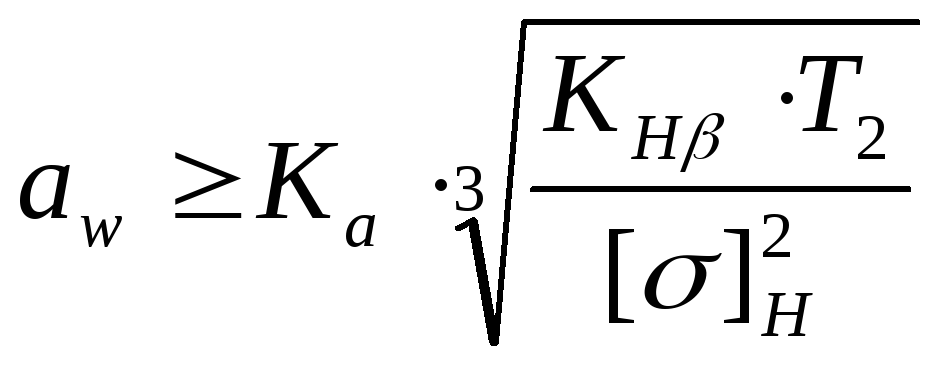

- •4.2.3 Межосевое расстояние

- •4.2.4 Основные параметры передачи

- •4.2.5 Размеры червяка и колеса

- •4.2.6 Проверочный расчёт передачи на прочность

- •4.2.7 Кпд передачи

- •4.2.8 Силы в зацеплении

- •4.2.9 Проверка зубьев колеса по напряжениям изгиба

- •4.2.10 Тепловой расчёт

- •5 Предварительный расчет диаметров валов

- •6 Подбор и проверочный расчет муфт

- •6.1 Муфта упругая втулочно-пальцевая

- •6.2 Зубчатая муфта

- •7 Предварительный подбор подшипников

- •8 Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9 Расчет валов по эквивалентному моменту

- •9.1 Расчет первого вала

- •9.1.1 Cоставление расчетной схемы

- •9.1.2 Определение реакций опор и построение эпюр

- •9.2 Проверочный расчет второго вала

- •9.2.1 Cоставление расчетной схемы

- •9.2.2 Определение реакций опор и построение эпюр

- •9.3 Проверочный расчет третьего вала

- •10.2 Расчет подшипников второго вала

- •10.3 Расчет подшипников третьего вала

- •11 Подбор и проверочный расчет шпоночных соединений

- •13 Расчет валов на выносливость

- •13.1 Расчет первого вала

- •13.2 Расчет второго вала

- •13.3 Расчет третьего вала

- •14 Описание сборки редуктора

- •15 Регулировка подшипников и зацеплений редуктора

- •16 Описание монтажной схемы, сборки и регулировки привода

- •Литература

4.2.3 Межосевое расстояние

,

,

где: Ка=610 для эвольвентных, архимедовых и конвалютных червяков [8, c. 352];

![]()

где:

![]() - коэффициент деформации червяка,

принимаем

- коэффициент деформации червяка,

принимаем![]() =86;

=86;

x - коэффициент зависящий от режима нагружения x=0.6;

![]()

![]()

Полученное

расчётом межосевое расстояние округляем

до ближайшего стандартного числа:

![]() [15, с. 53]

[15, с. 53]

4.2.4 Основные параметры передачи

Рисунок 4.3 – Геометрические параметры червячной передачи

Число

зубьев колеса:

![]()

Предварительные значения:

модуля

передачи [14, c.

241]:

![]()

коэффициента диаметра червяка [14, c. 241]:

![]()

Коэффициент

смещения [14, c.

242]:

![]() .

.

Угол подъёма линии витка червяка:

на

делительном диаметре [14, c.

240]:

![]()

Фактическое

передаточное число:

![]() .

.

4.2.5 Размеры червяка и колеса

Диаметр делительный червяка [14, c. 240]:

![]()

Диаметр вершин витков [14, c. 240]:

![]()

Диаметр впадин [14, c. 240]:

![]()

Длина b1 нарезанной части червяка [8, c. 343, табл. 12.3]

![]()

Диаметр делительный колеса [14, c. 241]:

![]()

Диаметр вершин зубьев [14, c. 241]:

![]()

Диаметр впадин [14, c. 241]:

![]()

Диаметр колеса наибольший [8, c. 343, табл. 12.4]:

![]()

где: k=2 для передач с эвольвентным червяком;

![]()

Ширина венца [8, c. 343, табл. 12.4]:

![]()

4.2.6 Проверочный расчёт передачи на прочность

Определяем скорость передачи в зацеплении [14, c. 241]:

![]()

где:

![]() - начальный угол подъёма витка;

- начальный угол подъёма витка;

![]() -

окружная скорость на начальном диаметре

червяка, м/с [14, c.

241];

-

окружная скорость на начальном диаметре

червяка, м/с [14, c.

241];

![]()

![]()

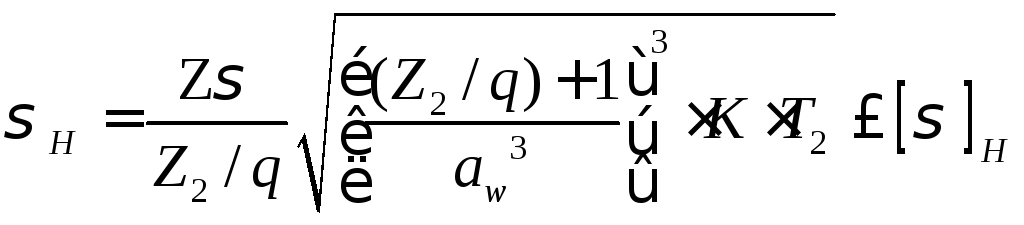

Вычисляем расчётное напряжение [14, c. 246]:

,

,

где: Z=170 - для эвольвентных, архимедовых и конвалютных червяков;

К=КНКН - коэффициент нагрузки;

При обычной точности изготовления и выполнении условия жёсткости червяка принимаем: КН=1;

![]() -

коэффициент концентрации нагрузки [8,

c.

352]:

-

коэффициент концентрации нагрузки [8,

c.

352]:

![]()

где:

![]() - коэффициент деформации червяка,

принимаем

- коэффициент деформации червяка,

принимаем![]() =163;

=163;

x - коэффициент зависящий от режима нагружения x=0.6;

![]()

![]()

![]()

![]()

Недогрузка

![]()

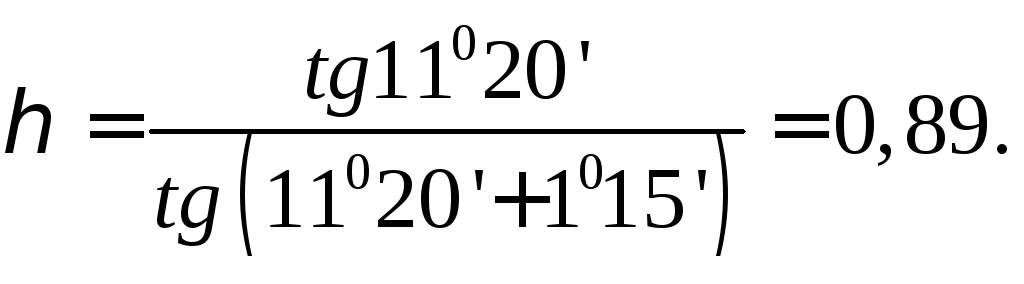

4.2.7 Кпд передачи

Коэффициент полезного действия червячной передачи [8, c. 347]:

![]()

где: w - угол подъёма линии витка на начальном цилиндре;

- приведённый угол трения, определяемый экспериментально с учётом

относительных потерь мощности в зацеплении, в опорах и на перемешивание масла. Значение угла трения между стальным червяком и колесом из бронзы (латуни, чугуна) принимаем в зависимости от скорости скольжения ск: =1,25о.

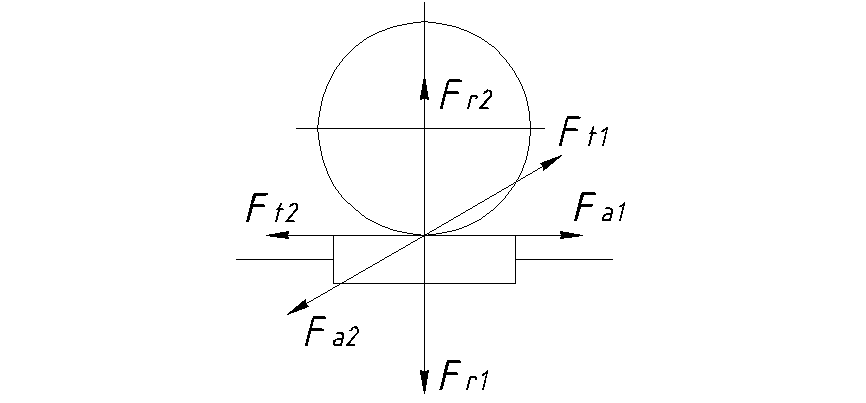

4.2.8 Силы в зацеплении

Рисунок 5 – Силы в червячной передаче

Окружная сила на колесе, равная осевой силе на червяке [8, c. 350]:

![]() ;

;

Окружная сила на червяке, равная осевой силе на колесе [8, c. 350]:

![]() ;

;

Радиальная сила [8, c. 350]:

![]() ;

;

где: угол =200.

4.2.9 Проверка зубьев колеса по напряжениям изгиба

Расчётное напряжение изгиба:

![]()

где:

![]() - нормальный модуль:

- нормальный модуль:![]()

YF

- коэффициент формы зуба колеса, который

выбирают в зависимости от

![]() [8,c.

353], принимаем: YF=1,48;

[8,c.

353], принимаем: YF=1,48;

![]()

4.2.10 Тепловой расчёт

Червячный редуктор в связи с невысоким К.П.Д. и большим выделением теплоты проверяют на нагрев:

Мощность (Вт) на червяке:

![]()

Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения [8, c. 357]:

![]()

где: 0,3 - коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму;

А – площадь поверхности охлаждения, из компоновочной схемы редуктора принимаем ориентировочно А=20а2/106=0,512 м2

[t]раб=95-110оС – максимальная допустимая температура нагрева масла (зависит от марки масла).

КТ=15-30 Вт/(м2оС) - коэффициент теплоотдачи корпусов при естественном охлаждении (большие значения при хороших условиях охлаждения).

![]()