- •Содержание

- •5 Предварительный расчет диаметров валов 22

- •2 Выбор электродвигателя и кинематический расчет

- •3 Определение мощностей и передаваемых крутящих моментов на валах

- •4.1.6 Силы в зацеплении

- •4.1.7 Проверочный расчет на выносливость по контактным напряжениям

- •4.1.8 Проверочный расчет на выносливость по напряжениям изгиба

- •4.1.9 Проверочный расчет на выносливость при перегрузках

- •4.2 Расчет червячной передачи

- •4.2.1 Материалы червяка и колеса

- •4.2.2 Допускаемые напряжения

- •4.2.2.1 Допускаемые контактные напряжения

- •4.2.2.2 Допускаемые напряжения изгиба

- •4.2.3 Межосевое расстояние

- •4.2.4 Основные параметры передачи

- •4.2.5 Размеры червяка и колеса

- •4.2.6 Проверочный расчёт передачи на прочность

- •4.2.7 Кпд передачи

- •4.2.8 Силы в зацеплении

- •4.2.9 Проверка зубьев колеса по напряжениям изгиба

- •4.2.10 Тепловой расчёт

- •5 Предварительный расчет диаметров валов

- •6 Подбор и проверочный расчет муфт

- •6.1 Муфта упругая втулочно-пальцевая

- •6.2 Зубчатая муфта

- •7 Предварительный подбор подшипников

- •8 Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей

- •9 Расчет валов по эквивалентному моменту

- •9.1 Расчет первого вала

- •9.1.1 Cоставление расчетной схемы

- •9.1.2 Определение реакций опор и построение эпюр

- •9.2 Проверочный расчет второго вала

- •9.2.1 Cоставление расчетной схемы

- •9.2.2 Определение реакций опор и построение эпюр

- •9.3 Проверочный расчет третьего вала

- •10.2 Расчет подшипников второго вала

- •10.3 Расчет подшипников третьего вала

- •11 Подбор и проверочный расчет шпоночных соединений

- •13 Расчет валов на выносливость

- •13.1 Расчет первого вала

- •13.2 Расчет второго вала

- •13.3 Расчет третьего вала

- •14 Описание сборки редуктора

- •15 Регулировка подшипников и зацеплений редуктора

- •16 Описание монтажной схемы, сборки и регулировки привода

- •Литература

Содержание

1 Введение 5

2 Выбор электродвигателя и кинематический расчет 7

3 Определение мощностей и передаваемых крутящих моментов на валах 8

4 Расчет передач 9

4.1 Расчет цилиндрической косозубой передачи 9

4.1.1 Выбор материала зубчатых колес 9

4.1.2 Определение эквивалентного числа циклов перемены напряжений 9

4.1.3 Определение допускаемых контактных напряжений 9

4.1.4 Определение допускаемых изгибных напряжений 10

4.1.5 Расчет геометрических параметров передачи 11

4.1.6 Силы в зацеплении 13

4.1.7 Проверочный расчет на выносливость по контактным напряжениям 13

4.1.8 Проверочный расчет на выносливость по напряжениям изгиба 14

4.1.9 Проверочный расчет на выносливость при перегрузках 15

4.2 Расчет червячной передачи 16

4.2.1 Материалы червяка и колеса 16

4.2.2 Допускаемые напряжения 16

4.2.2.1 Допускаемые контактные напряжения 16

4.2.2.2 Допускаемые напряжения изгиба 16

4.2.3 Межосевое расстояние 17

4.2.4 Основные параметры передачи 17

4.2.5 Размеры червяка и колеса 18

4.2.6 Проверочный расчёт передачи на прочность 18

4.2.7 КПД передачи 19

4.2.8 Силы в зацеплении 20

4.2.9 Проверка зубьев колеса по напряжениям изгиба 20

4.2.10 Тепловой расчёт 20

5 Предварительный расчет диаметров валов 22

6 Подбор и проверочный расчет муфт 24

6.1 Муфта упругая втулочно-пальцевая 24

6.2 Зубчатая муфта 25

7 Предварительный подбор подшипников 26

8 Компоновочная схема и выбор способа смазывания передач и подшипников, определение размеров корпусных деталей 27

9 Расчет валов по эквивалентному моменту 29

9.1 Расчет первого вала 29

9.1.1 Cоставление расчетной схемы 29

9.1.2 Определение реакций опор и построение эпюр 29

9.2 Проверочный расчет второго вала 31

9.2.1 Cоставление расчетной схемы 31

9.2.2 Определение реакций опор и построение эпюр 31

9.3 Проверочный расчет третьего вала 33

9.3.1 Нахождение сил в зацеплении и составление расчетной схемы 33

9.3.2 Определение реакций опор и построение эпюр 33

10 Подбор подшипников по динамической грузоподъемности 35

10.1 Расчет подшипников первого вала 35

10.2 Расчет подшипников второго вала 36

10.3 Расчет подшипников третьего вала 37

11 Подбор и проверочный расчет шпоночных соединений 39

11.1 Методика расчета 39

11.2 Шпонка под муфтой 39

11.3 Шпонка под колесом цилиндрической зубчатой передачи 40

11.4 Шпонка под червячным колесом 40

11.5 Шпонка под муфтой 40

12 Назначение посадок, шероховатости поверхностей, выбор степеней точности и назначение допусков формы и расположения поверхностей 41

13 Расчет валов на выносливость 43

13.1 Расчет первого вала 43

13.2 Расчет второго вала 44

13.3 Расчет третьего вала 46

14 Описание сборки редуктора 48

15 Регулировка подшипников и зацеплений редуктора 49

16 Описание монтажной схемы, сборки и регулировки привода 50

Литература 52

1 Введение

Редуктором называется механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного органа и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначение редуктора - понижение угловой скорости и повышение вращающего момента ведомого вала по сравнению с ведущим.

Применение редукторов обусловлено экономическими соображениями. Масса и стоимость двигателя при одинаковой мощности понижаются с увеличением его быстроходности. Оказывается экономически целесообразным применение быстроходных двигателей с понижающей передачей, вместо тихоходного двигателя без передачи. Наиболее широко используются асинхронные двигатели с частотой 750 и 1500 оборотов в минуту.

Редуктор состоит из корпуса, в котором размещают элементы передачи - зубчатые колеса, валы, подшипники и т.д.

Редукторы классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые, двухступенчатые и т.д.); типу зубчатых колес (цилиндрические, конические и т.д.); относительному расположению валов в пространстве (горизонтальные, вертикальные); особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т.д.). В данном проекте разрабатывается двухступенчатый цилиндрическо-червячный редуктор.

Зубчатые передачи являются основными видом передач в машиностроении. Их основные преимущества: высокая нагрузочная способность, и, как следствие, малые габариты; большая долговечность и надежность работы; высокий КПД; постоянство передаточного отношения; возможность применения в широком диапазоне мощностей, скоростей, передаточных отношений. Недостатки: шум при работе, невозможность бесступенчатого изменения передаточного числа, незащищенность при перегрузках, возможность возникновения значительных динамических нагрузок из-за вибрации.

Подшипники служат опорами для валов, Они воспринимают радиальные и осевые нагрузки, приложенные к валу, и сохраняют заданное положение оси вращения вала. В данном приводе используются шариковые радиальные и радиально-упорные подшипники, а также роликовые радиально-упорные подшипники, которые воспринимают радиальную и осевую нагрузку в цилиндрической и червячной передачах.

Муфты – устройства для соединения валов, передачи крутящего момента с одного вала на другой и для компенсации несносности валов. Входной вал и вал электродвигателя соединены упругой втулочно-пальцевая муфтой (МУВП). Выходной вал соединен с приводным валом конвейера зубчатой муфтой.

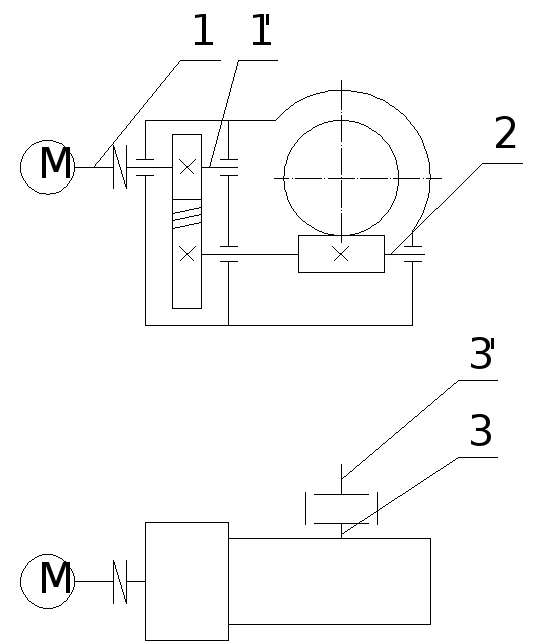

Рисунок 1.1 – Кинематическая схема привода

Привод механический (рисунок 1.1) состоит из электродвигателя, передающий крутящий момент на входной вал редуктора через упругую втулочно-пальцевую муфту. Редуктор – двухступенчатый цилиндрическо-червячный. На выходном валу редуктора установлена зубчатая компенсирующая муфта, передающая крутящий момент на приводной вал.