Шпоры по Денисламову

.doc|

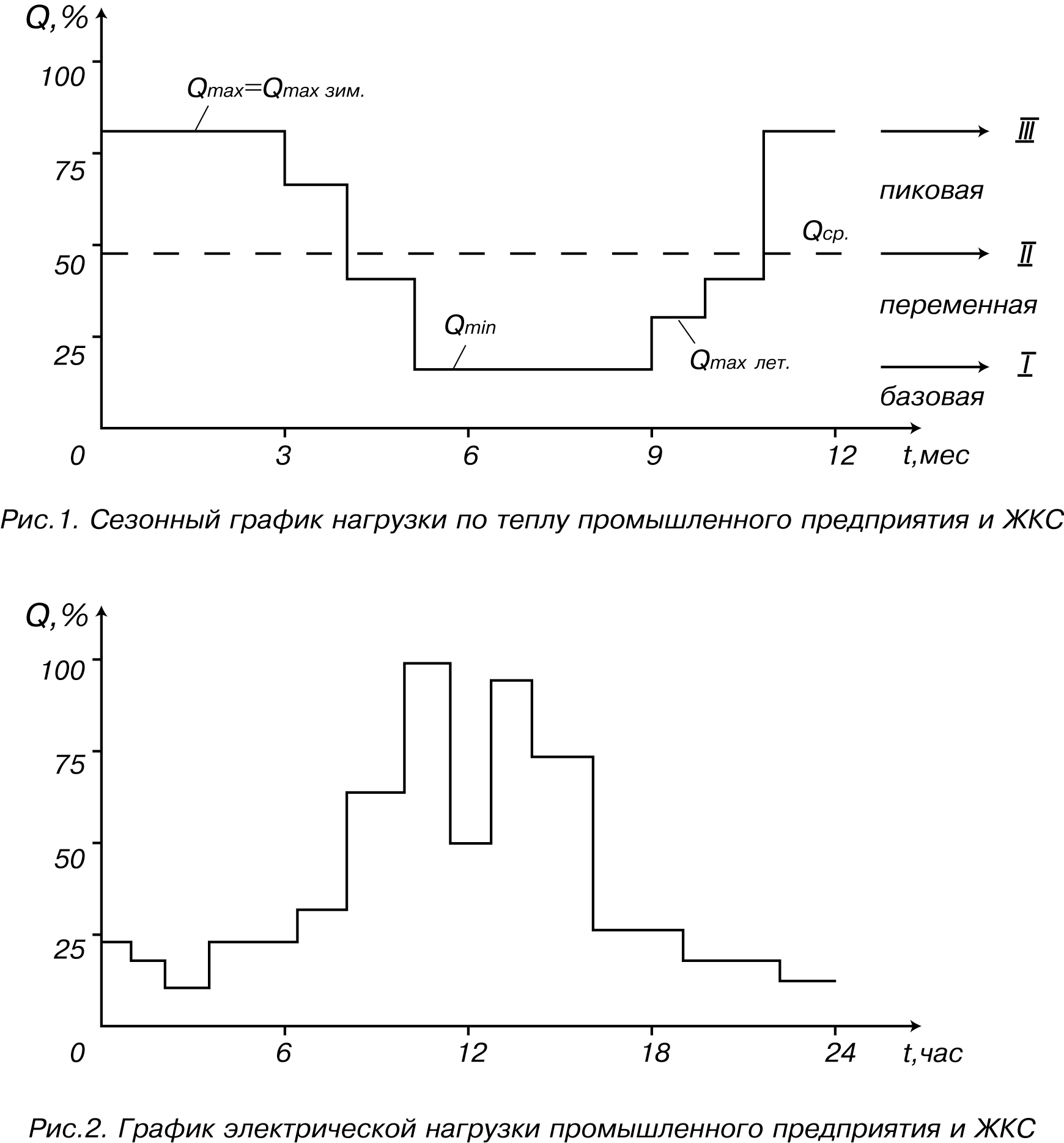

Графики нагрузок по энергоносителям. Способы выравнивания неравномерности графиков. Графики нагрузок являются основополагающим звеном при расчете и проектировании систем энергообеспечения предприятия. Они дают ясную картину количественных и качественных изменений параметров конкретных энергоносителей за конкретный период времени. Графики нагрузок зависят от типа и назначения энергоносителя, а также от режима работы предприятия. Например, сезонный график тепловой нагрузки имеет неравномерный характер, обусловленный различными климатическими условиями в различное время года.

|

Для характеристики количественных и качественных показателей графика вводится ряд понятий и обозначений: Qmax, Qmin, Qср, Qmax зим., Qmax лет. и т.д.

Неравномерности графиков нагрузок предприятий приво-дит к ряду негативных последствий, в том числе: 1.Снижению качества и надежности энергообеспечения предприятия. 2.Резкому повышению нагрузки на генерирующие предпри-ятия и установки. 3.Сокращению сроков эксплуатации оборудования и увели-чению эксплуатационных расходов. 4.К увеличению стоимости единицы выпускаемой продук-ции. С целью выравнивания неравномерности графиков нагрузок возможно применение следующих методов: - взаимное сглаживание неравномерности путем рационального размещения на предприятии или в районе однотипных нагрузок различного назначения; - снижение энергоемкости производства путем улучшения технологий и внедрения элементов менеджмента; - применение энергопотребляющих и энергопро-изводящих агрегатов, имеющих высокий к.п.д.; - увеличение доли комбинированной выработки электро-энергии на ТЭЦ; - увеличение доли использования ВЭРов и тепла природных источников; - рациональное размещение базовых и пиковых источников, работающих в верхней части суточного графика; - выбор оптимальной схемы энергоснабжения и оптимизация параметров энергоносителей; - регулирование и оптимизация отпуска энергоно-сителей потребителям; - рационализация графиков и режимов работы предприятий в рамках района или региона. |

|

Выбор типа и количества компрессоров компрессорных станций. Выбор типа, марки, количества и производительности компрессоров, производят на основе: -средней расчетной и максимальной длительной нагрузок на компрессорную станцию; - требуемого давления сжатого воздуха у потребителей; - принятого способа подачи сжатого воздуха потребителям; - сведений о типах и марках компрессоров, выпускаемых компрессорными заводами. Не следует принимать поршневой компрессор, сжимающий воздух до давления, значительно превосходящего требуемое, так как у поршневого компрессора давление регулируется автоматически соответственно давлению в сети, в результате чего будет непроизводительно расходоваться электроэнергия. При конечном давлении сжатия до 0,6 МПа применяются одноступенчатые компрессоры, а при большем давлении - многоступенчатые. - установленная мощность привода компрессора должна соответствовать мощности компрессора с целью экономии электроэнергии; - габариты компрессора с учетом вида передачи движения двигателя к компрессору и его веса должны быть минимальными; принятый к установке компрессор должен быть недорогим, но надежным в эксплуатации - для выработки сжатого воздуха должен применяться только воздушный компрессор. |

При выборе компрессора следует руководствоваться следующими соображениями: - общее количество компрессоров, устанавливаемых в машинном зале компрессорной станции, должно быть небольшое; лучше всего 4; более 8 компрессоров не ре-комендуется устанавливать в одном машинном зале, так как сильно удлиняется здание компрессорной станции и очень неудобно обслуживать агрегаты; - производительность каждого в отдельности компрессора не должна быть больше производительности резервного компрессора и должна лежать в пределах допускаемых границ регулирования; - производительность выбранного компрессора должна быть такой, чтобы он работал в любое время суток с высоким к. п. д.; Выбирая тип компрессора, следует учитывать, что пребольших потреблениях сжатого воздуха низкого давления (более 6,7 м /с (400 м /мин)) рациональнее применять компрессоры центробежного типа. При высоких конечных давлениях сжатого воздуха следует применять только поршневые компрессоры. Выбирая тип компрессора, следует уделять большое внимание расположению цилиндров у поршневых компрессоров, габаритам компрессора, виду передачи, весу компрессора и наиболее тяжелой его части. Габариты и расположение цилиндров у поршневого компрессора влияют на площадь и высоту машинного зала компрессорной станции, а также на строительный объем всего здания.

|

|

Требования к качеству и параметрам технической воды Техническая вода является одним из наиболее распространенных видов энергоносителей. Она используется в технологических процессах и в хозяйственно-бытовых целях практически на всех предприятиях. Расходы технической воды на производственные нужды сильно колеблются в зависимости от назначения и мощности предприятия, а также характера технологически процессов. Например, для производства 1т чугуна расходуется 1200-1600 м3/час воды, 1т меди 760-800 м3/час, а для производства редкоземельных металлов – 2000-2500 м3/час. Вода на промышленном предприятии используется по трем основным направлениям: 1. Производственно-техническое водоснабжение. Вода расходуется на: - охлаждение технологических аппаратов и установок для обеспечения необходимого температурного уровня производственных процессов; - для выработки пара в паровых котлах, системах испарительного охлаждения и в утилизационных установках; - на промывку, мокрую очитку различных материалов, деталей, газов, выбросов и т.д.; - на гидротранспорт, гидроудаление отходов, обогащение материалов; - для приготовления растворов, электролитов и других смесей. 2. Хозяйственно-питьевое водоснабжение. Вода расходуется на: - приготовление пищи, организации питьевого режима, мытье посуды и т.д.; - обеспечение работы душевых и умывальников; - на хозяйственные нужды в прачечных, влажную уборку помещений и т.д.; - на полив проездов, тротуаров и зеленых насаждений. 3. Пожарное водоснабжение. Вода расходуется на: - тушение пожаров и возгораний; - для организации работы систем автоматического и полуавтоматического тушения пожаров; - для резервного хранения в хранилищах и резервуарах. Требования, предъявляемые к качеству воды для трех основных направлений применения ее на промышленных предприятиях существенно различаются. Для потребителей первой группы требования, предъявляемые к качеству воды (степень жесткости, мутности, наличие минеральных солей и т.д.) определяются условиями технологического процесса. Наиболее жесткие условия к качеству воды предъявляются потребителями второй группы. Самые низкие требования к качеству воды предъявляются потребителями системы пожарного водоснабжения. Допустимы запах, мутность, взвеси и т.п.

|

Характеристика потребителей технического и технологического кислорода. Кислород в промышленности Без технического кислорода не может существовать ни металлургия, ни горная промышленность. В черной металлургии кислородное дутье в домнах и конвертерах обеспечивает быструю и качественную выплавку чугуна и стали. В этом случае кислородное дутье гораздо эффективнее воздушного. Без кислорода невозможно производство ферросплавов — сплавов на основе железа с легирующими добавками цветных металлов. Кислород необходим при выплавке цветных металлов из полиметаллических руд. Кроме этого, металлургия применяет кислород для нанесения металлического слоя путем наплавки или напыления. Плазменный высокоточный раскрой металлов просто невозможен без участия кислорода (кислородно-ацетиленовое пламя). В горной промышленности технический кислород применяется для огневого бурения твердых пород. Энергетика использует кислород для преобразования твердого топлива в газообразное, для обогащения воздуха, поступающего в бытовые и промышленные котлы. Технический кислород широко использует химическая промышленность. В первую очередь, это изготовление оксиликвитов — взрывчатых веществ, пропитанных жидким кислородом. Серная и азотная кислота, аммиак и метиловый спирт — все это производится с участием кислорода. Кислород является одной из важных составляющих ракетного топлива в космической технике. Кислород в экологии В первую очередь технический кислород активно используется вместо хлора при очистке и дезинфекции питьевой воды. Продувка кислородом сточных вод обеззараживает их и делает безвредными для окружающей среды. Благодаря кислороду есть возможность обезвредить химические активные отходы, окислив их в специальных очистных установках. Благодаря кислороду есть возможность проводить вторичную переработку металла. Таким образом, экономится металл, а окружающая природа очищается от выброшенных ржавеющих предметов. А мусоросжигательные печи, использующие кислородное дутье, способны избавить от огромного количества мусора без нанесения вреда окружающей среде.Технически чистый кислород является важнейшим газом в сварочной технике, для процессов газовой сварки и кислородной резки. Необходим он также и для других процессов, например в химической, металлургической и других отраслях промышленности и т. п. Жидкий кислород - окислитель топлива в ракетной технике. Технический жидкий кислород применяется после его газификации газопламенной обработки металлов и других технических целей.Кислород используется для окисления исходных реагентов, образуя азотную кислоту, этиленоксид, пропиленоксид, винилхлорид и другие основные соединения. В нефте- и газодобыче кислород находит применения для увеличения вязкости и улучшения нефтегазового потока из колодцев. Кислород используется для увеличения производительности заводов по крекингу нефти, для более эффективной переработки высокооктановых компонент, для уменьшения серных отложений на НПЗ.В стекловаренных печах кислород используется для улучшения горения. Кроме этого он применяется для уменьшения выбросов оксидов азота до безопасных уровней.

|

|

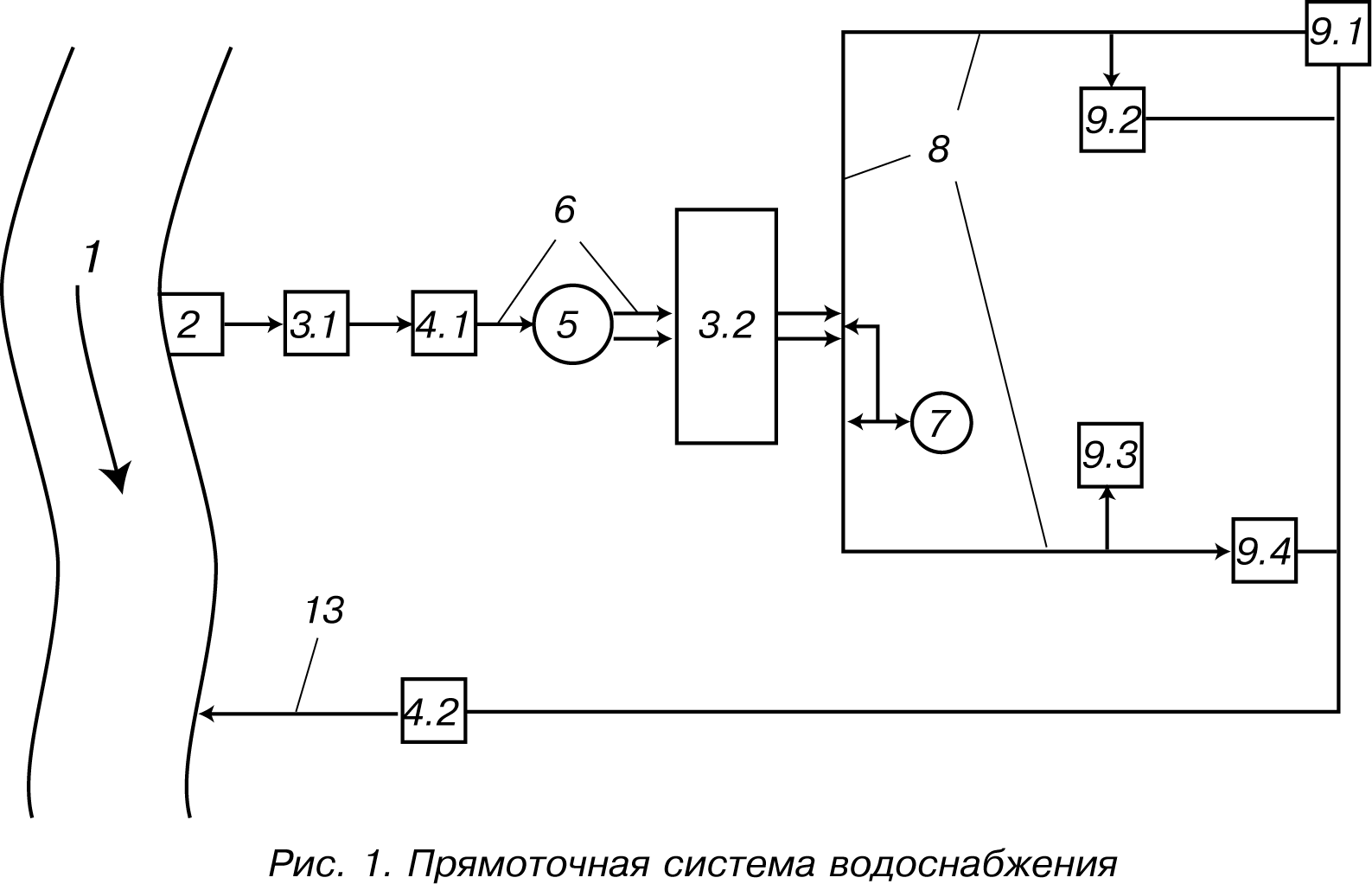

Прямоточные, оборотные и бессточные системы технического водоснабжения

Вода из источника 1 через водозаборное сооружение 2 и насосную станцию 3.1 поступает в очистные сооружения 4.1, где осуществляется предварительная очистка воды до уровня, соответствующего технологическому процессу. Далее вода собирается в резервуаре чистой воды 5, конструкция и размеры которого определяются суммарной мощностью водопотребления предприятия (бак, башня, пруд и т.д.). Другое назначение РЧВ заключается в том, что с его помощью сглаживаются пиковые нагрузки в период наибольшего водопотребления. Далее по водоводам 6 с помощью насосной станции второго подъема 3.2 вода поступает в водопроводную сеть предприятия 8. По напорной сети предприятия вода направляется потребителям 9.1-9.4. Для поддержания необходимого напора и давления в сети служит водонапорная башня 7. Отработанная вода и ливневые воды, проходя через очистные сооружения 4.2 по сбросной линии 13 сбрасываются в источник. СТВС реального предприятия малой и средней мощности, выполненная по прямоточной схеме может быть дополнена другими элементами, исходя из условий технологического процесса (установки ХВО, напорные, насосные станции, пруды-отстойники т.д.). При построении СТВС ПП по прямоточной схеме учитываются следующие соображения: 1.Мощность природного источника. Она должна быть достаточной для сохранения экологической обстановки в регионе.2. Удаленность предприятия от источника воды. С увеличением расстояния растут дополнительные расходы на транспортировку.3.Степень предварительной очистки воды и затраты на содержание очистных установок определяется условиями технологического процесса. С точки зрения экологической безопасности прямоточные схемы являются наиболее “грязными”. Бессточные системы водоснабжения являются наиболее современными и экологически чистыми типами систем. Они могут быть построены путем развития, объединения конструкций существующих систем предприятия. Доработка заключается в частичном изменении конфигурации сети и включению в систему установок для очистки или утилизации сточных вод и шламов. Принцип работы бессточных систем заключается в следующем: после забора воды из природного источника и прохождении через водозаборное устройство 2, насосные станции 3 и очистные сооружения природной воды 4.1, вода поступает в трубопроводы чистой воды 8, с помощью которой снабжаются основные потребители “чистого” цикла. Часть воды поступает на ХВО 14 и направляется к потребителям, предъявляющим повышенные требования к воде. Сюда же поступают сточные воды потребителей “чистого” цикла.

|

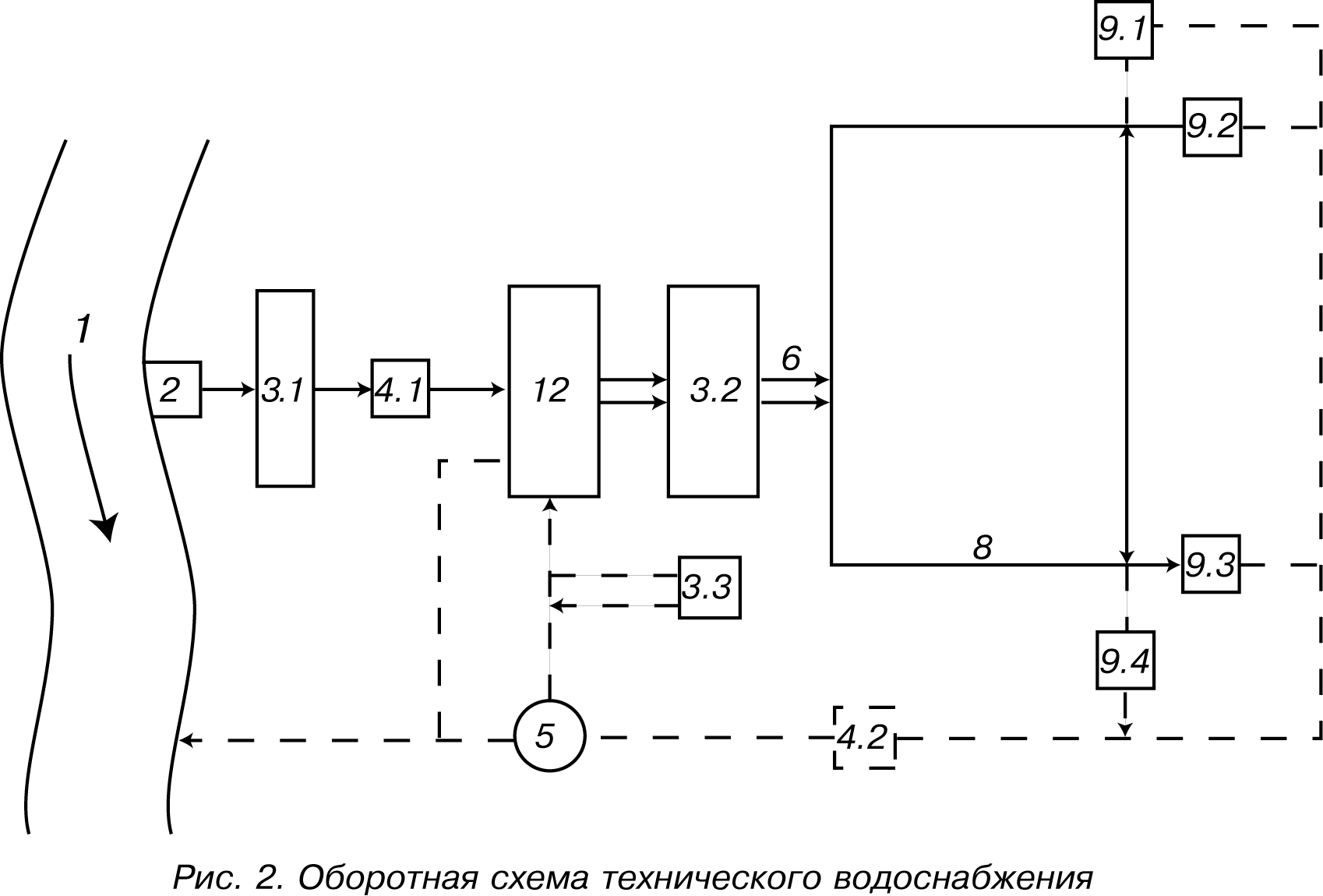

Оборотные схемы применяются на предприятиях с развитым производством. Возможность их использования обусловлена тем, что от 70 до 80% воды, проходящей через технологические установки только нагревается в системах охлаждения и может быть использована повторно. После насосной станции второго подъема 3.2 вода через водоводы 6 направляется в водопроводную сеть предприятия 8 и через нее к потребителям 9.1-9.4. Далее вода направляется к очистным сооружениям 4.2 и сбрасывается в резервуар очищенной воды 5. Оттуда после насосной станции третьего уровня 3.3 вода поступает в водоем-охладитель 12. В качестве охладителя служит вода окружающей температуры, поступающей из пруда. Если сбросные воды 9.1-9.4не загрязнены, из схемы убирается 4.2. Схема является почти полностью замкнутой. Из природного источника забирается только то количество воды, которое компенсирует расходы на утечки, испарения, продувки и сброс сильно загрязненных вод. Конструкция охладителя 12 и его мощность зависит от мощности предприятия в целом. Это могут быть охладительные емкости большого объема, пруды-охладители, водоемы специальной конструкции. Сброс воды через систему 13 осуществляется в целях проверки и поддержания солевого баланса. Достоинства: 1.Существенное сокращение объема воды, забираемой из природного источника в сравнении с двумя предыдущими схемами.2.Уменьшение расходов на строительство и эксплуатацию системы.3.Высокий уровень очистки сбросных вод. Недостатки:1.Ограниченность применения: для крупных и средних предприятий.2.Необходимость наличия разветвленных сетей.

Бессточные СВС Другая часть сточных вод, не прошедшая очистку, поступает к потребителям “грязного” цикла, при этом обязательным условием является то, что суммарная мощность сбрасываемых вод 13 достаточна для удовлетворения нужд группы потребителей 15. Потребители “безвозвратного” цикла выделяют в группу 16 и обеспечиваются водой через безвозвратную сеть 18. остаточные нерастворимые элементы накапливаются в шламовом хозяйстве 17. Положительные моменты:

Недостатки:

|

|

Области использования, способы получения искусственных горючих газов Искусственные горючие газы – смесь газообразных продуктов переработки (газификации) топлив в специальных аппаратах. Состоят главным образом из окиси углерода, водорода, метана и др. газообразных углеводородов, а также из негорючих газов (диоксида углерода и азота). Получаются при выплавке металлов (доменный газ), коксовании угля (коксовый газ), нефтепереработке, газификации твердых топлив (генераторный газ). Используются в качестве топлива, а также в химической промышленности. Газификация это процесс превращения твердого или жидкого топлива в горючие газы окислением его воздухом, кислородом, водяным паром и др. Газификация производится в наземных аппаратах (газогенераторах) и в подземных условиях (подземная газификация угля, нефтяного пласта). Добывание светильного газа производится преимущественно из того сорта углей, который носит специальное название газовых углей и содержит мало золы и серы. Светильный газ, общее название газов применявшихся для освещения (зданий, улиц), отопления и т.п. В XIX веке под светильным газом понимали только лишь каменноугольный газ. Газ древесный получается сухой перегонкой дерева. Все сорта дерева дают почти один и тот же объем газа. «Световая сила его на 1/5 (20 %) больше каменноугольного. Газ нефтяной получается процессом разложения нефти и ее продуктов под действием высокой температуры. Выход газа из нефти больше, чем из каменного угля, «самый газ обладает большею световой, теплотворною и силовой способностями и содержит меньше вредных примесей: углекислоты, аммиака и сероводорода». В качестве сырья для получения нефтяного газа пользуются нефтью, нефтяными остатками (мазутом), а также соляровым дистиллятом. Газ нефтяной бесцветен, обладает резким запахом; его удельный вес и теплотворная способность почти в два раза, а сила света пламени в 3 –4 раза больше, чем у светильного газа. Причины, почему газ нефтяной не вытеснил каменноугольный газ, заключается в том, что: 1) каменный уголь встречается значительно чаще, чем нефть; 2) добыча светильного газа сопровождается получением продуктов (кокс и каменноугольная смола), представляющих для промышленности большую ценность. |

Газ нефтяной находит широкое применение: 1) для освещения и снабжения газом заводов, лабораторий и других аналогичных учреждений; 2) в сжатом состоянии, в цилиндрах, для освещения железнодорожных вагонов, маяков, а также автогенной сварки и т.п. целей; 3) в отдельных случаях для подмешивания к светильному газу в целях увеличения его силы света. Водяной газ, коксовый газ, - газ, получающейся из кокса пропусканием через него перегретого водяного пара при температуре выше 1 0000С .Для газового освещения могут применяться и другие искусственно получаемые газы: ацетилен, воздушно-бензиновые газы, блаугаз. Для приготовления воздушного газа употребляется газолин, при чем в этом случае воздушный газ нередко поступает в продажу под другими названиями: гидририн, нефтяной эфир и др. Для приготовления воздушного газа воздух пропускается через карбюратор с газолином; другой прием работы получения воздушного газа, или «аэрогенеза», состоит в смешении определенного объема газолина с определенным и достаточным для растворения газолина количеством сжатого воздуха. Блаугаз, светильный газ, названный так по имени его изобретателя инженера Блау. Блаугаз получается из обыкновенного нефтяного газа сжатием последнего при давлении в 20 атм (2,0 МПа) в присутствии абсорбирующих веществ; при этом более легко конденсирующиеся газы, состоящие главным образом из ароматических углеводородов, сгущаются в жидкость и отделяются от более устойчивых и постоянных газов. Получаемый таким образом светильный газ и есть блаугаз, который может быть сжижен, но при более высоком давлении. Наибольшее распространение имеют газы, получаемые в специальных печах (генераторах, ретортах) из твердого топлива и из нефти. Немалое значение имеют газы, получающиеся как побочные продукты в металлургии (доменный газ, газ коксовых печей). |