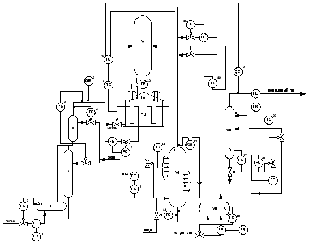

Схема АУ

.docx3. Автоматизация установки дегидрирования бутилена в бутадиен (дивинил)

3.1 Назначение установки

Получение каучукогенных мономеров для производства синтетического каучука (СК).

До 1932 года существовал только натуральный каучук (НК), который добывался из млечного сока тропических деревьев гевея.

“Као-чу” – слёзы дерева или млечный сок, или латекс. Он содержит 30% - каучуковых веществ и таким способом добывается 99% всего мирового НК.

В 1932 году советским академиком Лебедевым был получен СК. Для получения мономеров бутадиена использовался этиловый спирт. В 1938 году СК начали производить в Германии и в 1942 году в США.

В настоящее время наиболее распространённым способом получения синтетического каучука (бутадиеновый СКБ) является полимеризация бутадиенов в присутствии катализаторов, который получается дегидрированием бутилена по следующей реакции.

кат.

CH2 = CHCH2CH3 → CH2 = CH – CH = CH2 + H2

В качестве катализатора используют металлический Na.

Так же производят синтетический каучук СТК: это бутадиен 90% и стирол 10%.

3.2 Описание работы установки и решений по автоматизации

Сырьё – это бутиленовая фракция через сепаратор (I) поступает в испаритель (II). Расход сырья, поступающего в сепаратор, контролируется прибором 1, уровень в сепараторе контролируется и регулируется прибором 2. Из испарителя сырьё поступает в перегреватель III, где перегревается в целях предотвращения выпадения конденсата на подводящих линиях к печи П-1 IV.

Давление паров в трубопроводе после перегревателя регулируется прибором 3, исполнительный механизм которого установлен на линии подачи горячей воды в перегреватель. Для контроля состава бутиленовой фракции установлен хроматограф ХПА-4 (позиция 5).

Основным регулятором системы автоматизации является регулятор расхода 6. Например, при уменьшении задания по расходу регулятору 6 клапан прикрывается, давление в линии возрастает, регулятор 3 прикрывает клапан горячей воды в испаритель. Уровень в сепараторе увеличивается, клапан на подаче сырья прикрывается, расход сырья уменьшается.

Перегретая фракция поступает в левое плечо П-1 (IV), в правое плечо печи подаётся перегретый пар, расход которого регулируется регулятором 8. Нагретая фракция из печи (IV) поступает в смеситель (V), в этот же смеситель впрыскивается перегретый водяной пар. После смешения реакционная смесь поступает в реактор (VI), где происходит реакция дегидрирования. При регенерации катализатора паром и продувки горячим воздухом контроль температуры регенерации производится при помощи 12 термопар, разнесенных по высоте слоя катализатора и по периметру аппарата.

Во избежание вторичных реакций разложения бутадиена на выходе из реактора производят закалку газа путем впрыскивания в нижнюю часть реактора воды, температура выходного закаленного газа поддерживается регулятором 14. Перепад давления по колонне контролируется прибором 13, температура реакции регистрируется при помощи поверхностных термопар прибором 11. для регулирования температуры поступающей в реактор реакционной смеси применена каскадная схема регулирования температуры с включением промежуточной координаты температуры на перевале печи приборы 7а и 7. В этой каскадной системе внешним контуром является контур регулирования температуры верха реактора прибор

7а. Внутренним контуром – регулятор температуры перевала печи 7, который воздействует на клапан, установленный на подаче топлива в печь. Выходной сигнал р-ра 7а является заданием для р-ра 7. Кроме того, основной р-р 7а получает корректирующий сигнал по концентрации бутадиена от газоанализатора 9, этим самым поддерживается производительность установки по бутадиену. Регуляторы 15 и 12 поддерживают температуру регенерации катализатора посредством соответствующих ИМ, установленных на линии пара и горячего воздуха.

После закалки продукт поступает в накопитель VΙΙ, где доохлаждается и поступает в нижнюю часть аккумулятора VΙΙΙ. С верха аккумулятора подается охлаждающая вода и охлажденный контактный газ выводится с установки.

Рис.4 Схема автоматизации установки дегидрирования бутилена в бутадиен.