лаба№2

.docМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт/

Факультет – ИФВТ

Направление – Химическая технология

Кафедра – Кафедра химической технологии и топлива

Коксование нефтяных остатков

Отчет по лабораторной работе № 2

по курсу «Инновационное развитие химической технологии органических веществ»

Вариант №9

Выполнил студент гр. 4ГМ31 _______ Токарева Д.Н.

Подпись Дата

Проверил доцент ________ _______ Ивашкина Е.Н.

Подпись Дата

Томск – 2013

Цель работы: определить выход кокса и газа при замедленном коксовании гудрона, а также рассчитать геометрические размеры необогреваемых камер коксования.

Теоретическая часть

Нефтяной кокс представляет собой твердый пористый черного цвета продукт глубокого уплотнения нефтяных остатков. По способу получения их подразделяют на коксы замедленного коксования и коксы, получаемые коксованием в периодических кубах крекинговых или пиролизных остаточных продуктов переработки нефти. Кокс широко применяют в различных областях народного хозяйства: цветная и черная металлургия, химическая промышленность, производство карбидов, синтетических алмазов, ядерная энергетика, авиационная и ракетная техника, электро- и радиотехника и др.

Коксование — процесс переработки жидкого и твёрдого топлива нагреванием без доступа кислорода. При разложении топлива помимо кокса образуются газ, бензин, легкий и тяжелый газойли, которые могут быть использованы в качестве сырья других процессов. В нефтеперерабатывающей промышленности в основном распространен способ получения кокса в необогреваемых камерах на установках замедленного коксования. Этот процесс осуществляется при температурах 470-490°С и давлениях 0,3-0,5 МПа.

Сырьём для процесса служат: тяжёлые фракции перегонки нефти, остатки деасфальтизации, термического и каталитического крекинга, пиролиза бензинов и газойлей.

Сущность процесса состоит в последовательном протекании реакций крекинга, дегидрирования, циклизации, ароматизации, поликонденсации и уплотнения с образованием сплошного «коксового пирога». Выделяющиеся летучие продукты подвергают ректификации для выделения целевых фракций и их стабилизации, кубовый остаток возвращают в процесс. Готовый кокс периодически выгружают, подвергают сушке и прокаливанию.

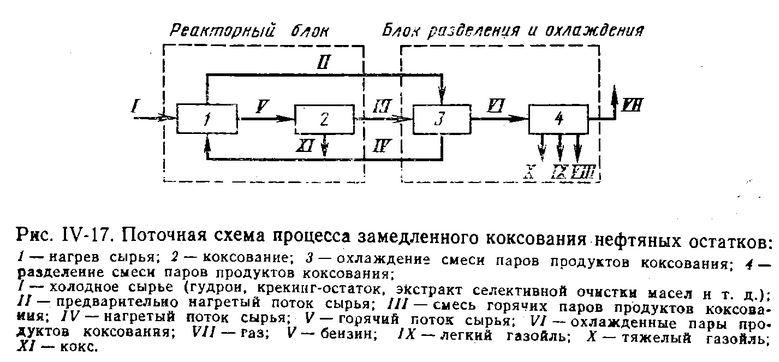

Процесс замедленного коксования нефтяных остатков состоит из четырех стадий: нагрева сырья, непосредственно коксования, охлаждения и разделения смеси паров продуктов коксования.

Непосредственное превращение нагретого сырья в кокс происходит в реакционных необогреваемых камерах – пустотелых вертикальных колоннах диаметром 4,5-5,5 м и высотой 26-28 м. Реакции уплотнения протекают за счет теплоты, аккумулированной сырьем в печи. Объемная скорость подачи сырья в коксовые камеры составляет для гудрона 0,12-0,13 ч-1, для остатков вторичных процессов 0,08-0,10 ч-1. Коэффициент рециркуляции обычно находится в пределах 0,2-0,6.

Известно, что повышение температуры нагрева сырья, также как и повышение давления в реакторе коксования, способствуют повышению качества и увеличению выхода кокса.

Материальный баланс процесса коксования.

Для определения выхода продуктов коксования существует ряд эмпирических формул.

Массовый выход кокса (Хк, %) подсчитывается по формуле

Хк=2+1,66Кс,

суммарный массовый выход кокса и газа (Хк.г, %)

Хк.г=5,5+1,76Кс,

где Кс – коксуемость сырья, %.

Коксуемость сырья может изменяться в широких пределах от 6,5 до 25%, причем для остатков прямой перегонки (гудронов) она, как правило, меньше, чем для остатков вторичных процессов.

Примерные выходы продуктов, получаемых на промышленных установках замедленного коксования, приведены ниже.

|

|

Массовый выход, % |

|

Газ |

4-8 |

|

Бензин (н.к.-205°С) |

7-16 |

|

Легкий газойль (205-350°С) |

12-40 |

|

Тяжелый газойль (>350°С) |

23-35 |

|

Кокс |

15-35 |

Практическая часть

Таблица 1.- Исходные данные к части 1

|

Параметр |

Размерность |

Значение |

|

Относительная плотность остаточного сырья |

|

0,98 |

|

Коксуемость |

% |

10,1 |

Расчет выхода кокса и газа.

Выход кокса:

Хк=2+1,6610,1=18,766%.

Суммарный выход кокса и газа:

Хк.г=5,5+1,7610,1=23,276%.

где Кс – коксуемость сырья, %.

Выход газа:

Хг=23,276-18,766=4,51%

Таблица 2.- Исходные данные к части 2

|

Параметр |

Размерность |

Значение |

|

Расход сырья, поступающего из камеры |

т/сут |

1700000 |

|

Плотность коксового слоя |

кг/м3 |

920 |

|

Объемная скорость подачи сырья в камеры |

ч-1 |

0,11 |

|

Длительность рабочего цикла |

ч |

24 |

|

Диаметр реакционной камеры |

м |

4,6 |

|

Температура сырья на входе камеры |

°С |

485 |

Расчет геометрических размеров необогреваемых камер.

1.Массовый суточный расход кокса:

![]() м3/сут;

м3/сут;

![]() м3/сут,

м3/сут,

где Gc – расход сырья, поступающего в камеру, кг/сут; к – плотность коксового слоя, кг/м3.

2. Общий реакционный объем:

![]() м3,

м3,

где w – объемная скорость подачи сырья в камеры, ч-1.

3. Диаметр камеры

![]() ,

отсюда площадь камеры:

,

отсюда площадь камеры:

![]() м2.

м2.

4. Объем кокса, образующегося в течение 1 ч:

![]() м3;

м3;

приращение высоты коксового слоя за 1 ч:

![]() м.

м.

5. Общая высота коксового слоя за весь рабочий цикл:

![]() м,

м,

где - продолжите6льность рабочего цикла, ч.

6. Высота вспученной массы в камере:

h2=kвсhк=4,61·![]() =4м,

=4м,

где kвс – коэффициент вспучивания.

Коэффициент вспучивания определяется по эмпирической формуле kвс=4,5+0,11(486-t)= 4,5+0,11(486-485)=4,61,

где t – температура сырья на входе в камеру, °С.

7. Общая высота камеры:

H=h1+h2=![]() +4=24,876м.

+4=24,876м.

Вывод:

В ходе данной лабораторной работы определили выход кокса и газа при замедленном коксовании гудрона ( 18,77% и 4,51% соответственно), а также рассчитали геометрические размеры необогреваемых камер коксования: площадь камеры составила– 16,61м2, а общая высота камеры - 24,8876м. Полученная высота слишком велика для одной камеры, поэтому приняли две постоянно работающие камеры и две резервные.