- •Технологическая инструкция

- •1. Общие положения

- •2. Маршрутная технология

- •3. Входной контроль

- •4. Подготовка деталей к сварке

- •5. Сборка стыков труб

- •6. Сварка стыков

- •7. Зачистка сварных швов

- •8.3.3. Капиллярный и магнитопорошковый контроль

- •8.3.4. Приемочный контроль

- •9. Исправление дефектов

- •10. Испытания

- •10. Оформление сдаточной документации

6. Сварка стыков

6.1 Собранные стыки труб и других элементов, необходимо прихватить в нескольких местах, протяженность и число прихваток зависит от диаметра труб и должна соответствовать нормам указанных в таблице 6.

Таблица 6 – Параметры прихваток

|

Диаметр труб, мм |

<50 |

50-100 |

100-426 |

Более 426 |

|

Число прихваток, шт |

1-2 |

1-3 |

3-4 |

Через 300- |

|

|

|

|

|

400 мм |

|

Протяженность одной |

5-20 |

20-30 |

30-40 |

40-60 |

|

прихватки, мм |

|

|

|

|

Высота прихваток должна быть равна:

при их выполнении ручной дуговой сваркой на стыках труб с толщиной стенки S = 3 мм и менее - толщине стенки трубы;

с толщиной стенки более 3 до 10 мм - (0,6 - 0,7) S, но не менее 3 мм;

с толщиной стенки более 10 мм - 5 - 6 мм;

6.2 Сварку стыков рекомендуется производить сразу после прихватки. Промежуток между прихваткой и началом сварки должны быть не более 4 часов.

При минусовой температуре воздуха, но не ниже -10°С, металл в зоне сварного шва перед прихваткой и сваркой должен быть просушен и прогрет до положительной температуры.

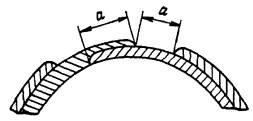

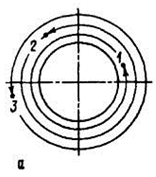

6.3 Во всех случаях многослойной сварки шов разбивается на участки так, чтобы замки шва в соседних слоях не совпадали, а были смещены один относительно другого, и каждый последующий участок перекрывал предыдущий как показано на рисунке 5

Рисунок. 5. Схема наложения «замков» швов

6.4 Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу. Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15 - 20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20 - 25 мм от кратера.

6.5 При ручной дуговой сварке во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик.

6.6 В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов (трещин, скоплений пор и т.п.) дефектное место следует удалить механическим способом до «здорового» металла и при необходимости заварить вновь.

6.7. Для придания сварному соединению надлежащего внешнего вида верхние слои шва следует выполнять по специальной технологии.

6.8 Независимо от технологии облицовочный слой должен отвечать следующим требованиям:

●иметь равномерную чешуйчатость с размером чешуек 1-1,5 мм;

●отсутствие западания между валиками,

●иметь плавный переход от одного валика к другому и к поверхности трубы;

●усиление шва должно быть:

Таблица 7 – Высота усиления шва

|

Толщина стенки |

<10 |

10-12 |

|

Высота усиления, мм |

<3 |

3,5 |

минимальный размер усиления шва 0,5 мм;

● перекрытие крайними валиками кромок труб 1-3мм.

6.9 Примерные значения тока при сварке в нижнем положении шва в зависимости от диаметра и типа покрытия электрода приведены в табл. 8. При вертикальном и потолочном положениях шва ток должен быть уменьшен на 10 - 20 %. Для каждой марки электрода режим необходимо уточнять по паспортным данным.

Таблица 8 - Значения сварочного тока для электродов различных диаметров

|

Покрытые электроды |

Диаметр электрода, мм |

Ток, А |

|

Основное (электроды УОНИ-13/55, ЦУ-5, ТМУ-21У и др.) |

2,5 3,0 4,0 |

70-90 90-110 120-170 |

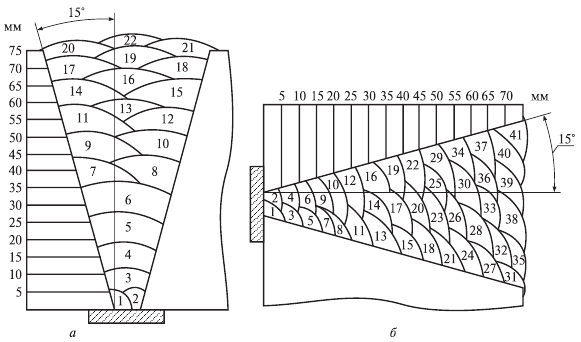

6.10 При сварке вертикальных стыков трубопроводов (рис. 6.а,в) из углеродистых и низколегированных сталей высота каждого слоя (валика) должна составлять 5 - 7 мм.

ТР-3 ТР-2

а б в г

Рисунок 6. Примерное расположение слоев и валиков по сечению шва:

а, в - сварка вертикального стыка труб;

б, г - сварка горизонтального стыка труб;

6.11 При сварке горизонтальных стыков трубопроводов (рис. 6.б,г) из углеродистых и низколегированных сталей высота валика должна быть 4 - 6 мм, ширина (наибольший размер в поперечном сечении) - 8 - 14 мм.

6.12 Неповоротные (вертикальные и горизонтальные) стыки труб диаметром 219 мм и более могут сваривать в зависимости от диаметра труб одновременно два, три или четыре сварщика. В этом случае должны быть приняты меры для защиты каждого сварщика от брызг расплавленного металла и шлака.

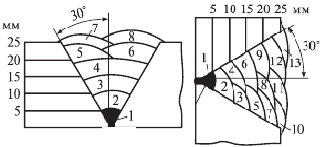

6.13 Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, следует отступить на 10 - 30 мм от нижней точки. Порядок наложения слоев, когда вертикальный стык сваривает один сварщик без поворота труб, показан на рис. 7

Рисунок 7. Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб:

а - стык труб диаметром до 219 мм; б - стык труб диаметром более 219 мм; 1 - 14 - последовательность наложения участков (слоев); I - IV - слои шва

Сварку первых трех слоев в стыках труб диаметром более 219 мм следует выполнять обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200 - 250 мм. Длина участков последующих слоев может составлять половину окружности стыка. Стыки труб с толщиной стенки до 12 мм можно сваривать участками длиной, равной половине окружности, начиная со второго слоя.

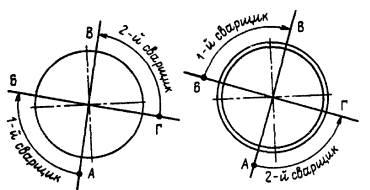

6.14 Наложение валиков первого слоя, если сварку вертикального неповоротного стыка труб диаметром 219 мм и более выполняют два сварщика, производится в следующем порядке (рис. 8): 1-й сварщик начинает сварку от точки А и ведет к точке Б, в это время 2-й сварщик сваривает участок от точки Г до точки В; далее 1-й сварщик (без перерыва) продолжает сварку от точки Б до точки В, а 2-й переходит к сварке участка от точки А к точке Г.

Рисунок 8. Порядок наложения первого слоя шва при сварке двумя сварщиками вертикальных неповоротных стыков труб диаметром 219 мм и более

Второй и третий слои сваривают аналогично с учетом требований, указанных в п. 6.13. Последующие слои можно накладывать участками длиной, равной половине окружности трубы. При сварке верхнего участка вертикальных неповоротных стыков трубопроводов должны соблюдаться требования, приведенные в п.7.1.4.

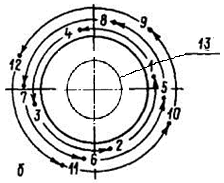

6.15. Горизонтальные стыки труб диаметром менее 219 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках (рисунок 9 а).

При сварке горизонтальных стыков труб диаметром более 219 мм, выполняемых одним сварщиком, необходимо первые три слоя сваривать обратноступенчатым способом (рисунок 9 б) участками длиной 200 - 250 мм. Последующие слои можно сваривать вкруговую.

Рисунок 9 . Порядок наложения слоев (валиков) при сварке одним сварщиком горизонтальных стыков труб:

а - стык труб диаметром до 219 мм; б - стык труб диаметром более 219 мм; 1 - 12 - последовательность наложения участков; 13- подварочный слой шва, выполняемый при сварке фланцев.

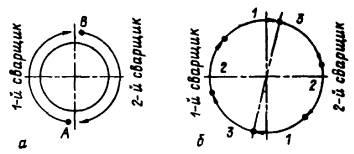

6.16. Последовательность сварки первого (корневого) слоя горизонтальных стыков труб (два сварщика) зависит от диаметра труб. При диаметре труб менее 300 мм каждый сварщик заваривает участок длиной, равной половине окружности; в один и тот же момент сварщики должны находиться в диаметрально противоположных точках стыка (рисунок 10, а). При диаметре труб 300 мм и более первый слой сваривают обратноступенчатым способом участками длиной по 200 - 250 мм (рисунок 10, б). В стыках труб диаметром до 300 мм при толщине стенки более 40 мм первые три слоя следует накладывать обратноступенчатым способом, последующие слои - участками длиной, равной половине окружности трубы, с учетом требований, приведенных в п. 6.13.

Рисунок 10. Порядок наложения первого слоя шва при сварке двумя сварщиками горизонтальных стыков труб:

а - стык труб диаметром до 300 мм; б - стык труб диаметром более 300 мм; 1 - 3 - последовательность наложения участков

6.17. Поворотные стыки труб можно сваривать с поворотом на 360° (круговое вращение), 180 и 90°. Поворотные стыки сваривает, как правило, один сварщик.

6.18 Сваренный и зачищенный стык толщиной шесть и более мм должен быть заклеймен. Клеймо ставится на расстояние 30-40 мм от шва: на вертикальном - в районе верхнего замка; на горизонтальном - в любом месте. Клеймение стыков трубопроводов диаметром более 100 мм можно производить с помощью пластин 40х30х2 из малоуглеродистых сталей (марок 10;20;Ст2;СтЗ;)