- •Тольяттинский государственный университет

- •Методы обработки поверхностей

- •1.Обработка наружных поверхностей тел вращения

- •4.2. Обработка отверстий

- •4.3. Обработка плоских поверхностей

- •4.4.Получение резьбовых поверхностей

- •Обработка наружных поверхностей тел вращения абразивными инструментами

- •Обработка внутренних поверхностей тел вращения

- •Обработка плоских поверхностей

- •4.5. Обработка шлицевых поверхностей

- •4.6. Методы формообразования зубьев цилиндрических зубчатых поверхностей

- •4.7.Обработка зубьев конических колес

- •4.8. Электрофизические методы обработки

- •4.9. Электрохимическая размерная обработка (эхо)

- •4.10.Упрочняющая обработка поверхностей с использованием поверхностно-пластической деформации

4.9. Электрохимическая размерная обработка (эхо)

Размерная ЭХО заключается в получении деталей требуемой геометрической формы, размеров и качества поверхностей путем снятия с поверхности заготовок слоя металла припуска электрохимическим растворением. Электрохимическая обработка основана на явлении анодного растворения металлов при электролизе.

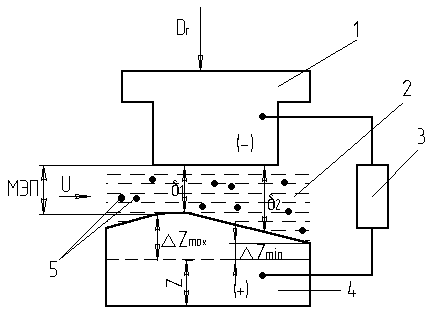

Рис. 4.17. Условная схема ЭХО: 1- электрод-инструмент; 2 — электролит; 3— источник питания постоянного (периодического) тока; 4-обрабатываемая заготовка (анод); 5 — шлам; 1; 2; — зазоры МЭП; Zmax; Zmin — соответственно, максимальное и минимальное значения припуска на обработку; v — скорость прокачки электролита через МЭП

Область эффективного применения электрохимической обработки обусловлены следующими технологическими особенностями:

способ позволяет обрабатывать только электропроводное материалы;

производительность способа не зависит от твердости и прочности обрабатываемых материалов и в несколько раз превосходит производительность обработки резанием заготовок из высокопрочных твердых сплавов, минераллокерамики и сталей в закаленном состоянии;

способ позволяет обрабатывать поверхности любой формы;

в металле обработанной поверхности отсутствуют остаточные напряжения и наклеп

Недостатком метода является ограничение его применения для обработки только таких электропроводных материалов, которые при растворении не образуют труднорастворимых пленок. Для этих материалов наряду с элоктрохимическим воздействием требуется механическое или электротермическое воздействие, удаляющее образующиеся оксидные пленки.

Рассмотрим схему процесса ЭХО на примере обработки заготовки в электролите — водном растворе хлорида натрия. Заготовка подсоединяется к положительному полюсу источника питания и является анодом (+), а инструмент — к отрицательному полюсу и является катодом (-). В электролите молекулы вещества диссоциируют на электрически заряженные ионы Nа+ и Сl-, а ионы растворителя — на ионы Н+ и ОН-. Когда к металлическим электродам, погруженным в электролит, прикладывают разность потенциалов, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) — к аноду, в результат электрическая цепь замыкается. При этом перенос электрических зарядов в металлических проводниках осуществляют электроны, а в электролите ионы. Изменение носителей заряда в электрической цепи происходит на поверхности электродов, погруженных в электролит.

На аноде под действием электрического поля электроны перемещаются к источнику питания, «оттягиваясь» от поверхности анода внутрь металла, облегчая непосредственное взаимодействие молекул воды с положительными ионами решетки металла анода. Это явление нарушает межатомные связи в приповерхностном слое металла и обусловливает переход положительных ионов металла в электролит — растворение анода. В электролите ионы металла анода образуют гидроксид металла Fе(ОН)3, который выпадает в осадок в виде шлама и уносится движущимся электролитом со скоростью прокачки v.

Кинематика операций ЭХО во многом схожа с кинематикой процессов элекгроэрозионной обработки, но имеет некоторые особенности. Так, некоторые операции ЭХО, не требующие съема больших объемов металла, такие, как полирование, калибрование и маркирование, выполняются при неподвижных электродах.

Основным электрохимическим процессом ЭХО является процесс растворения анода.

Скорость растворения участков анода, при прочих равных условиях, обратно пропорциональна значению МЭП на этих участках; этим объясняется выравнивание поверхности анода в МЭП при ЭХО и повышение производительности обработки с уменьшением зазора. Минимально допустимым зазором при ЭХО принят зазор 0,02 мм.

2. При подаче напряжения на электроды растворение анода идет с разной скоростью, но по всей обрабатываемой поверхности, что осложняет получение деталей с требуемой точностью размера и формы.

3. Скорость растворения зависит от электрической проводимости электролита, поэтому факторы, влияющие на электрическую проводимость, определяют производительность ЭХО.

4. Скорость растворения возрастает с увеличением напряжения, однако экспериментально установлено, что при и, = 30 В происходит электрический пробой зазоров, используемых при ЭХО, поэтому обработка ведется при напряжении-15В.

Электрическая проводимость электролита зависит от его состава и происходящих в электролите явлений. Наиболее распространенными электролитами при ЭХО являются нейтральные водные растворы неорганических солей: хлориды, нитраты и сульфаты натрия и калия. Приготовление электролитов требуемого состава и концентрации относится к основной операции ЭХО. Оптимальные значения концентраций, обеспечивающих максимальное значение электрической проводимости электролита заданного состава, приводятся в справочной литературе. Например, максимальная электрическая проводимость электролита NаОН обеспечивается при его концентрации в воде, равной 15%. Концентрация электролита в процессе ЭХО может изменяться из-за образующегося шлама, нарушая при этом процесс ЭХО и снижая его производительность. Постоянство концентрации электролита обеспечивается технологически — его очисткой. Для этого используются методы центрифугирования (воздействия центробежных сил), фильтрования с помощью пористых материалов, отстаивания в специальных резервуарах и флотации — очистки пузырьками газа или воздуха.

На электрическую проводимость электролита существенное влияние оказывает сопутствующий электролизу нагрев электролита проходящим током. Так, нагрев электролита из водного раствора солей на один градус увеличивает его| электрическую проводимость на 2—2,5%. Поэтому при ЭХО для выведения шлаков и выравнивания температуры электролита применяют прокачку электролита через МЭП под давлением. Необходимая скорость течения электролита V определяется из условия удаления продуктов электролиза со скоростью, превышающей скорость их образования, и технологически задается давлением вводимого в раствор электролита. Для стабилизации температуры электролита применяют теплообменники с автоматическими терморегуляторами, встроенными в систему подачи электролита.

Точность размеров и формы деталей при ЭХО определяется: точностью электрода-инструмента и точностью его положения при обработке относительно оси его главного движения, неравномерностью припуска заготовки и стабильностью всех параметров режима, ответственных за процесс электрохимического растворения.

Точность обрабатываемых поверхностей зависит от точности электрода инструмента и стабильности зазора в процессе обработки. В процессе обработки электрод инструмент не изнашивается, однако, находясь в электролите, он может корродировать, поэтому рабочую часть электродов изготавливают из нержавеющей стали, а при изготовлении электродов сложной формы используют хорошо обрабатываемые коррозионностойкие медные сплавы — латунь и бронзу. Поверхность электродов инструментов обрабатывается с точностью, на два класса превышающей требуемую точность обрабатываемой заготовки.

Величина зазора оказывает влияние на точность обработки. Снижение величины зазора до минимально допустимого (0,02 мм) обеспечивает наибольшую точность. Стабильность величины зазора в процессе ЭХО обеспечивается стабилизацией параметров режима, температуры электролита и скорости подачи инструмента V за счет автоматизации процесса и применения специальной аппаратуры. Так, постоянство заданного напряжения обеспечивается стабилизатором напряжения; скорость подачи — прецизионным приводом подачи и системой ее регулирования; температура — теплообменниками с терморегуляторами; концентрации электролита — прокачкой и очисткой электролита.

Снижение наследственного влияния неравномерности припуска на точность формы заготовки решается технологическими методами. Во-первых, повышением точности исходных заготовок, выполняемых методами литья, ОМД и порошковой металлургии. Во-вторых, увеличением припуска на обработку, в 6—9 раз превышающего исходную погрешность. В этом случае обеспечивается условие для выравнивания всей обрабатываемой поверхности, но, тем не менее метод обеспечивает точность формы не выше ±0,1 мм.

Шероховатость обработанных ЭХО поверхностей определяется процессами растворения электрода, удаления шлама, исходной шероховатостью и фазовым составом материала заготовки.

Повышение анодной плотности тока, увеличение скорости прокачки электролита под большим давлением и снижение его температуры повышают чистоту обработанной поверхности.

Процесс ЭХО не оказывает на обрабатываемую поверхность ни температурного, ни силового воздействия, в поверхностных слоях отсутствуют остаточные напряжения и не происходят структурные изменения. Поэтому ЭХО обеспечивает высокое качество поверхностей. Эксплуатационные свойства поверхностей находятся на уровне свойств материала.

Однако при значительной химической и фазовой неоднородности обрабатываемых материалов наблюдается явление растравливания границ зерен и фаз на глубину до 0,01 мм. В этом случае эксплуатационные свойства детали, чувствительные к надрезу (циклическая, ударная прочность), снижаются на 5—10%.

К параметрам режима ЭХО относятся: напряжение на электродах, ток, скорость подачи электрода инструмента, величина межэлектродного зазора, давление прокачиваемого электролита и его состав. В качестве оборудования для размерной ЭХО используются станки, которые состоят из: источника тока в виде выпрямителя (ток 5000—30000 А); электрохимической ячейки, в которой происходит анодное растворение обрабатываемого материала; системы прокачки электролита с устройствами для термостабилизации и системы подачи катода.

В современных станках процессом обработки управляет система. Она задает и контролирует значения напряжения и тока, постоянство рабочего зазора, скорость и концентрацию потока электролита. Универсальные электрохимические станки позволяют обрабатывать поверхности площадью 600 см2 и более с точностью ±(0,1—0,3) мм и производительностью по 5—25 см/мин.

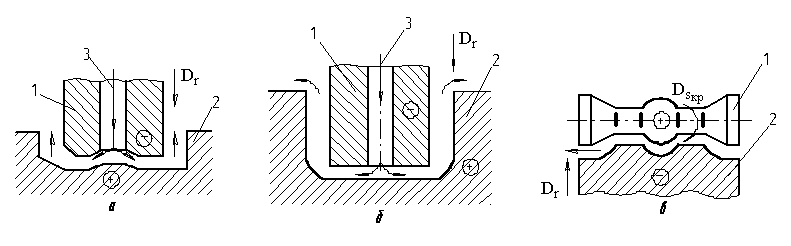

Примеры технологических операций ЭХО приведены на рис.4.16.

Заготовительные

операции. Методы ЭХО используют для

резки заготовок из труднообрабатываемых

жаропрочных сталей и сплавов, титановых

сплавов и высокопрочных сталей. Дисковым

и ленточным металлическим инструментом

отрезают ленточный прокат, а врезку

фасонных заготовок из листа выполняют

на станках с ЧПУ. Положительной

особенностью способа является отсутствие

на заготовке заусенцев.

Рис.4.18. Схемы электрохимической обработки: а – копирование; б – прошивание; в – точение; г – удаление заусенцев; д – отрезка; 1 – инструмент; 2 –заготовка; 3 – электролит.

Формообразующие операции широко применяют при изготовлении деталей методами копирования, электрохимического точения, прошивания.

Объемным копированием получают лопатки турбин из жаропрочных титановых сплавов; рабочие элементы ковочных штампов пресс-форм из высокопрочных инструментальных сталей; глухие полости, изделия сложной формы в машиностроительных и приборных деталях труднообрабатываемых металлов и сплавов (точность обработки ±0,1 мм). Электрохимическое калибрование выполняют при подвижном и неподвижном электроде инструменте.

Отделочные операции — удаление заусенцев, полирование поверхностей — выполняют при неподвижных электродах. Это позволяет удалять заусенцы в труднодоступных местах, например во внутренней полости при пересечении отверстий, полученных сверлением.

Электрохимическое полирование улучшает геометрию деталей, снижая ее шероховатость на 2—3 класса, увеличивая прочностные характеристики обработанной поверхности.

Процесс широко используется при изготовлении ответственных деталей, металлической оптики и подготовке поверхности для нанесения покрытий.

К основным достоинствам электрохимической размерной обработки относятся: высокая производительность, достигающая десятков тысяч кубических миллиметров в минуту; полное отсутствие износа электрода-инструмента; возможность повышения качества и производительности, что не характерно для других механических или электрических способов обработки; высокое качество обработанной поверхности; наличие некоторого саморегулирования процесса при обработке заготовок из сплавов неоднородного кристаллического строения, приводящего к равномерному растворению материала с их поверхности.

К недостаткам процесса относятся: высокая энергоемкость; необходимость принятия специальных мер для удаления отходов (шлама и газов); затруднения в управлении процессом при обработке сложнопрофильных деталей с высокой точностью; необходимость обеспечения интенсивной циркуляции электролита в процессе обработки.

Таблица 4.7.

Составы элетролитов для ЭХО

|

Компоненты электролита |

Номер электролита | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 | |

|

Содержание компонента, % (по массе) | |||||||

|

KNO2, KNO3 C6H5O7 NaNO3 NaCO3 NaCl |

- - - - 10..20 |

- - - 5,6 7,5 |

- -

10..15 8..10 |

- 1 5..10 - - |

- - 15..20 - - |

12..15 -

- - |

5..7 - 0,5..1,5 - - |

Электролит 1 применяется для всех видов обработки заготовок из углеродистой стали и для прошивания отверстий в заготовках из легированной стали. Для прошивания полостей в штампах и пресс-формах применяют электролиты 5 и 6. Их можно использовать для прошивания отверстий и шлифования заготовок из жаропрочных сталей. Для прошивания, разрезания и шлифования заготовок из твердых сплавов используются электролиты 2 и 3, а из алюминиевых сплавов — 4. Электролит 7 используют для шлифования заготовок из магнитных литых сплавов. В растворы электролитов в качестве добавок можно вводить: буферные вещества для снижения защелачивания электролита (борная, лимонная, соляная кислоты); ингибиторы коррозии (например, нитрит натрия); активирующие вещества, которые снижают пассивирующее действие оксидной пленки (ионы брома, йода); ускорители осаждения продуктов обработки — коагуляторы, которые способствуют быстрой очистке электролита (1...5 г/л полиакриламида).

Рабочий зазор между электродом-инструментом и обрабатываемой поверхностью выбирается в пределах 0,02...1 мм в зависимости от вида выполняемой операции и размеров обработки. Так, например, при прошивании мелких отверстий зазор равен 0,02...0,3 мм, а при прошивании крупных полостей с длиной контура более 40 мм — 0,3--.0,1 мм. При электрохимическом шлифовании зазор равен 0,1...0,8 мм, а при разрезании — 0,1...0,5 мм.

Электрохимическая обработка проводится обычно при напряжении от 6 до 30 В. Для большинства схем используют диапазон напряжений 9...18 В (для титановых сплавов 25...30 В). Разрезание материалов осуществляется при напряжении 25...30 В. При шлифовании напряжение снижают до 6...8 В. В некоторых случаях напряжение подается в межэлектродный промежуток отдельными импульсами. В паузах между импульсами анодного растворения металла не происходит, а электролит протекает. За счет этого межэлектродный промежуток освобождается от продуктов обработки, выравнивается температура электролита. Это повышает экономические показатели процесса. Однако при такой подаче напряжения снижается скорость съема металла и усложняются источники питания.

В настоящее время электрохимическая обработка позволяет получать точность: 1) по 12... 14-му квалитетам при обработке полостей и разрезании заготовок; 2) по 9-му и 10-му квалитетам при прошивании мелких отверстий (диаметром до 2 мм); 3) по 6-му и 7-му квалитетам при шлифовании.

Повысить точность обработки можно за счет; уменьшения межэлектродного зазора (особенно с применением импульсного напряжения); наложения на электрод-инструмент вибраций частотой от нескольких герц до десятков килогерц (направление вибраций параллельно и перпендикулярно к направлению подачи); локализации процесса анодного растворения, т. е. ограничения проводимости тока через участки заготовки, прилегающие к обрабатываемому. Для локализации применяется обработка заготовки отдельными секциями электрода-инструмента, на которые последовательно подают напряжение. Последовательность включения секций направлена против движения электролита, поэтому все продукты обработки удаляются из зазора, минуя работающую секцию. Наиболее широко применяют локализацию обрабатываемого участка путем диэлектрических покрытий заготовки или инструмента.

При обработке конструкционных сталей в электролитах на базе хлорида натрия получаем Rа = 0,32...0,1 мкм, нержавеющих сталей — Rа = 1,25...0,32 мкм, титановых сплавов — Rа = 2,5...1,25 мкм; алюминиевых сплавов — Rа = 2,5...6,3 мкм.

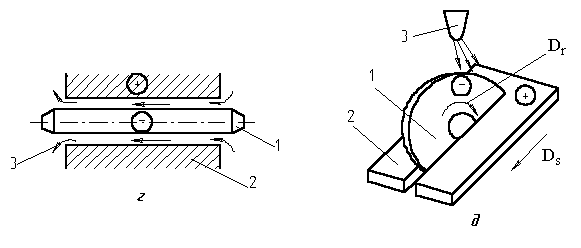

Анодно- механическая обработка объединяет разные способы, основанные на совместном использовании электрохимического и механического воздействия для удаления припуска. В эту группу входят собственно анодно-механическая обработка металлическим электродом, обработка электронейтральным абразивным инструментом при одновременном электрохимическом воздействии, обработка токопроводящими абразивными инструментами (на металлической связке) и некоторые другие способы. Особенностью большинства способов этой группы является сочетание высокой удельной производительности (съема металла) и малой шероховатости обработанной поверхности. Основные достоинства предварительной анодно-механической обработки: высокая производительность на жестких режимах, небольшие механические силы обработки, возможность обрабатывать сплавы высокой твердости. Недостатки: наличие заметной зоны термического влияния, недостаточная технологичность применяемого электролита, заметный износ электрода-инструмента, обязательность главного движения с большой скоростью.

Анодно-механическое шлифование проводится при напряжении от 4 до 20 В, давлении инструмента 50... 150 кПа, скорости движения инструмента 1...30 м/с и обеспечивает Rа = 0,8...0,05 мкм. Шероховатость увеличивается при увеличении номера зернистости абразива (М7...М40).