- •Тольяттинский государственный университет

- •Методы обработки поверхностей

- •1.Обработка наружных поверхностей тел вращения

- •4.2. Обработка отверстий

- •4.3. Обработка плоских поверхностей

- •4.4.Получение резьбовых поверхностей

- •Обработка наружных поверхностей тел вращения абразивными инструментами

- •Обработка внутренних поверхностей тел вращения

- •Обработка плоских поверхностей

- •4.5. Обработка шлицевых поверхностей

- •4.6. Методы формообразования зубьев цилиндрических зубчатых поверхностей

- •4.7.Обработка зубьев конических колес

- •4.8. Электрофизические методы обработки

- •4.9. Электрохимическая размерная обработка (эхо)

- •4.10.Упрочняющая обработка поверхностей с использованием поверхностно-пластической деформации

4.10.Упрочняющая обработка поверхностей с использованием поверхностно-пластической деформации

Основное назначение обработки поверхностным пластическим деформированием (ППД) — снижение параметра шероховатости до Rа = 0,04...0,16 мкм. Дополнительным эффектом применения этой обработки является упрочнение подповерхностного слоя материала детали(повышается твердость и создаются сжимающие остаточные напряжения).

Разработано и широко используется в машиностроении большое количество способов обработки ППД и устройств для их реализации. Рабочие инструменты для ППД сравнительно просты, а обработка ими может осуществляться на обычных универсальных или специализированных станках. Все способы обработки ППД разделяются на две группы: 1) способы выглаживания поверхностей (рис.4.19), когда между инструментом и заготовкой имеет место трение скольжения; 2) способы накатывания поверхностей (рис.4.20), когда между рабочим элементом инструмента и заготовкой имеет место трение качения с возможным проскальзыванием.

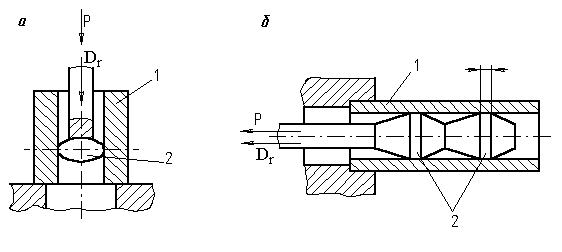

Рис.4.19. Схемы обработки способами ППД со скольжением инструментов: 1 – заготовка; 2 – инструмент; 3 – пружина; а – дорнование тором; б – дорнование протяжкой-дорном; в,г – алмазное выглаживание.

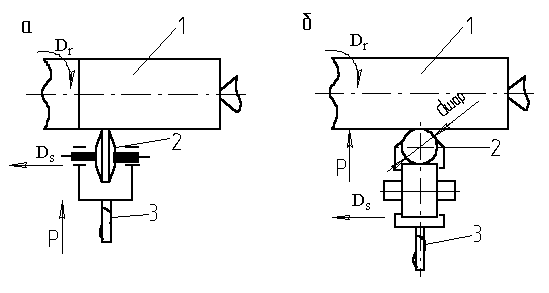

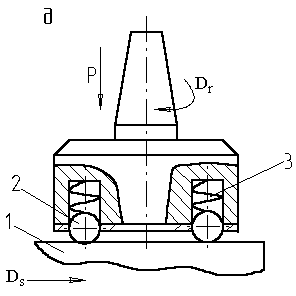

Рис.4.20. Схемы обработки способами ППД с качением инструментов:1 – заготовка; 2 – инструмент; 3 – пружина; а,б,в – обкатывание цилиндрических наружных поверхностей; г – раскатывание; д – накатывание.

К способам выглаживания относится дорнование (калибрование) отверстий. Дорнование отверстий может осуществляться шаром (рис. 4.19 а), выглаживающей протяжкой (рис. 4.19 б) или прошивкой, которую называют дорном. Дорнование отверстий в толстостенных заготовках (у которых отношение толщины стенки к диаметру обрабатываемого отверстия больше 0,25) осуществляется с относительно малым натягом, значение которого зависит от диаметра обрабатываемого отверстия, точности его предварительной обработки растачиванием или развертыванием, материала заготовки и его твердости. Например, для стальных заготовок при изменении диаметра дорнуемого отверстия от 15 до 65 мм натяг изменяется от 0,03 до 0,1 мм. При повышении прочности стали в 1,5 раза примерно во столько же раз увеличивается требуемый натяг. После калибрования толстостенных деталей одним элементом на 25...30 % снижаются значение параметра Rа, погрешность формы и разброс значений диаметра отверстия.

Калибрование шарами не обеспечивает оптимальных условий деформирования, так как этот инструмент в условиях скольжения имеет относительно малую размерную стойкость. Однако шары широко применяются из-за простоты процесса обработки и возможности его автоматизации.

В зависимости от диаметра и назначения применяют одно- или многозубые дорны, которые снабжаются передним и задним направляющими элементами. Обработку обычно ведут дорном с несколькими деформирующими элементами. Наиболее эффективным с точки зрения точности является первый элемент (или проход). Для последующих элементов (проходов) выигрыш в качестве сокращается в геометрической прогрессии. Высота микронеровностей наиболее интенсивно снижается после первых трех-четырех деформирующих элементов.

В качестве смазочного материала при дорновании применяют сульфофрезол (для стальных и бронзовых заготовок), керосин (для чугунных заготовок) и специальные смазочные материалы, например смесь 90% петролатума и 10% канифоли, которые обеспечивают жидкостное трение. Смазывание способствует повышению качества обработанной поверхности и снижению силы Р дорнования. Силу дорнования можно уменьшить в несколько раз путем приложения к дорну, выглаживающей протяжке осевых колебаний (ударных импульсов) с частотой порядка 20 Гц и амплитудой 0,3...1,5 мм.

Скорость V осевого перемещения обрабатывающего инструмента зависит от материала заготовки: для стали и чугуна v = 5...10 м/мин, а при обильном охлаждении — до 15 м/мин; для цветных сплавов V = 2...6 м/мин, а при обильной подаче СОЖ скорость можно увеличить до 25 м/мин.

Выглаживание наружных и внутренних поверхностей вращения заготовок 1 можно осуществлять с помощью алмазных наконечников (рис.4.19. в, г), состоящих из кристаллов алмаза 2, закрепленных в корпусах, которые установлены в пружинные державки. Нагружающие пружины 3 обеспечивают непрерывный контакт сферы алмаза с обрабатываемой поверхностью и примерно одинаковую силу Р выглаживания.

Алмазное выглаживание -не рекомендуется для обработки прерывистых поверхностей, а также при значительных отклонениях формы поверхности в поперечном сечении и твердости обрабатываемого материала. Разброс твердости НRСэ не должен превышать четырех-пяти единиц.

Предварительную обработку поверхности под алмазное выглаживание выполняют тонким точением или шлифованием. Допустимая исходная шероховатость зависит от твердости заготовки и изменяется от Rа = 6,3 мкм (при твердости, меньшей 300 НВ) до Rа = 1,25 мкм (при твердости, большей 50 НRСэ). С увеличением твердости материала заготовки следует уменьшать радиус сферы выглаживающего алмаза, соответственно с 3 до 1 мм.

Сила Р выглаживания возрастает с увеличением твердости материала заготовок. Подача S и скорость v выглаживания также зависят от твердости заготовки. Подача изменяется от 0,04...0,08 мм/об (при твердости, меньшей 300 НВ) до 0,02...0,05 мм/об (при твердости 30...60 НRСэ). Соответственно скорость изменяется от 10...80 м/мин до 200...280 м/мин.

Алмазное выглаживание осуществляется в один-два прохода. При этом наружный диаметр может уменьшиться (внутренний — увеличиться) на 1...15 мкм. При правильно подобранных параметрах режимов обработки значение параметра Rа может быть снижено до 0,16...0,04 мкм, микротвердость поверхности увеличена на 20...60%, толщина упрочненного слоя может достигать 400 мкм.

Обкатывание, раскатывание и накатывание поверхностей осуществляют роликами или шарами (см. рис.4.20.). Данными способами обычно обрабатывают цилиндрические и плоские поверхности, но иногда — канавки, галтели и фасонные поверхности (обычно фасонным роликом). Инструменты для накатывания условно можно разбить на жестко закрепленные и подпружиненные, находящиеся под действием пружин с предварительным натягом. Первые применяются сравнительно редко, так как не могут обеспечить равномерное рабочее усилие при значительных погрешностях формы и размера обрабатываемой поверхности. Этих недостатков лишены подпружиненные инструменты. В качестве упругого элемента в них чаще всего применяют спиральные пружины 3 (рис.4.20. а, б, д), реже — тарельчатые. В некоторых случаях роль упругого элемента играет пружинящая часть корпуса.

Скорость v не оказывает заметного влияния на результаты накатывания, поэтому она назначается в пределах 30...150 м/мин. Подачу S при обкатывании роликом с круговым профилем назначают в пределах 0,07...0,8 мм/об в зависимости от радиуса г- скругления ролика (5-40 мм), значений параметра шероховатости Rа исходной и обработанной поверхностей.