- •Тольяттинский государственный университет

- •Методы обработки поверхностей

- •1.Обработка наружных поверхностей тел вращения

- •4.2. Обработка отверстий

- •4.3. Обработка плоских поверхностей

- •4.4.Получение резьбовых поверхностей

- •Обработка наружных поверхностей тел вращения абразивными инструментами

- •Обработка внутренних поверхностей тел вращения

- •Обработка плоских поверхностей

- •4.5. Обработка шлицевых поверхностей

- •4.6. Методы формообразования зубьев цилиндрических зубчатых поверхностей

- •4.7.Обработка зубьев конических колес

- •4.8. Электрофизические методы обработки

- •4.9. Электрохимическая размерная обработка (эхо)

- •4.10.Упрочняющая обработка поверхностей с использованием поверхностно-пластической деформации

4.8. Электрофизические методы обработки

Электрофизические методы обработки относятся к физико-химическим методам размерной обработки (ФХО) материалов, которые обеспечивают съем обрабатываемого материала в результате физико-химических процессов. По механизму разрушения и съема материала все физико-химические процессы обработки подразделяют на три группы: электрофизические методы обработки (ЭФО), электрохимические методы обработки (ЭХО) и комбинированные. Каждый из методов ФХО обладает уникальными технологическими возможностями, но все они более энергоемки и менее производительны в сравнении с методами механообработки. Поэтому использование методов ФХО оправдано только в следующих случаях:

- для обработки конструкционных материалов, имеющих низкую обрабатываемость лезвийным и абразивными инструментами, в том числе высоколегированных сталей, твердых сплавов, ферритов, керамики, полупроводников, ситаллов и др.;

- для обработки деталей сложной геометрической формы из труднообрабатываемых материалов (пресс-формы, детали лопаток турбин и т. п.);

- для обработки миниатюрных тонкостенных нежестких деталей, а также деталей сложной формы с пазами и отверстиями.

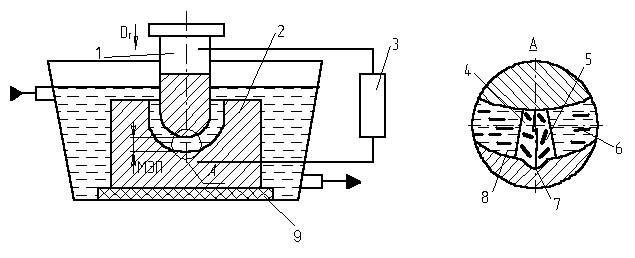

Основным видом ЭФО является электроэрозионная обработка(ЭЭО), которая основана на использовании явления электрической эрозии — разрушения материала электродов при электрическом пробое межэлектродного промежутка. На рис.4.15 приведена схема процесса ЭЭО.

Рис.4.15 Условная схема процесса ЭЭО: 1- электроинструмент; 2 — заготовка; 3 — генератор электрических импульсов, 4 — электрический разряд; 5 — газовый пузырь; б — продукты эрозии (шлам); 7 — эрозионная лунка; 8 — рабочая жидкость; 9 —изолятор

Размерная ЭЭО заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки путем съема материала припуска за счет управляемого процесса электрической эрозии. Изолированный электрод-инструмент 1 и обрабатываемая заготовка 2 погружены в рабочую диэлектрическую жидкость и соединены с генератором электрических импульсов 3. Между электродом и деталью электрическим пробоем межэлектродного промежутка (МЭП) возбуждается импульсный разряд 4, который мгновенно нагревает микроучастки электродов и контактирующую с ними жидкость. В результате в зоне разряда формируется газовый пузырь 5. В конце каждого импульса происходит схлопывание пузыря. При этом продукты эрозии — шлам — в виде гранул 6 удаляются из МЭП рабочей жидкостью 8, а на поверхности электрода-заготовки образуется эрозионная лунка 7. За время паузы происходит восстановление электрической прочности МЭП до исходного значения. Затем, при подаче следующего импульса напряжения, весь процесс повторяется, но пробой происходит уже там, где напряженность примет максимальное значение, — в зазоре между наиболее близкими микровыступами поверхности заготовки и инструмента. Процесс эрозии заготовки продолжается до полного удаления металла, находящегося на расстоянии электрического пробоя (0,01—0,15 мм),

Для обеспечения непрерывности процесса съема припуска величина МЭП должна оставаться неизменной, для чего скорость главного движения электрода в направлении обработки Dr должна соответствовать скорости эрозии электродов.

При многообразии кинематических схем ЭЭО все схемы условно можно распределить на три группы.

1. Получение требуемой формы и точности поверхности заготовки копированием формы профильного инструмента, представляющего собой обратное отображение формы детали. По этой схеме электрод-инструмент внедряется в заготовку при поступательном перемещении по мере электроэрозии металла заготовки. Эта схема наиболее широко применяется в практике ЭЭО. Операции, выполняемые по первой схеме, называются копировально-прошивочными (рис.4.16 а, б, в).

2. Заданная форма детали обеспечивается взаимным перемещением заготовки и непрофилированного инструмента. По этой технологической схеме ЭЭО производят с использованием в качестве электрода-инструмента проволоку или металлический вращающийся диск (рис.4.16. г, д ).

3. Получение требуемой формы обеспечивается взаимным перемещением профилированного инструмента и заготовки. Эти операции получили наименьшее распространение. Они используются для правки фасонных электроалмазных кругов, изготовления фигурных канавок и шлифования (рис. 4.16 е).

Применяемый при ЭЭО разряд возбуждается электрическим пробоем. Электрический пробой при подаче импульса напряжения 50—250 В происходит между микровыступом электрода-заготовки и обработанной поверхностью электрода-инструмента. В результате при ЭЭО разрушаются именно выступы, выравнивая поверхность заготовки по всему межэлектродному зазору. По форме импульсы подразделяются на знакопеременные; асимметричные; униполярные синусоидальные; униполярные прямоугольные; униполярные гребенчатые.

П о

схеме подключения электродов различают

обработку на прямой полярности, когда

инструмент подключен к «-» источника,

и на обратной полярности, когда к «-»

источника подключена заготовка.

о

схеме подключения электродов различают

обработку на прямой полярности, когда

инструмент подключен к «-» источника,

и на обратной полярности, когда к «-»

источника подключена заготовка.

Рнс. 4.2. Кинематические схемы процессов ЭЭО:

а — копирование; б — прошивание полостей с прямой осью; в — прошивание отверстий с криволинейной осью; г — отрезка вращающимся диском; д — отрезка проволокой (лентой); е — шлифование; 1- обрабатываемая деталь; 2 — инструмент; 3 — подача рабочей жидкости

Используемые форма импульса и полярность сильно сказываются на характере разрушения электродов. Симметричные знакопеременные импульсы вызывают одинаковую эрозию электродов из одного материала. Униполярный импульс (импульс одной полярности) обеспечивает преимущественное разрушение одного из электродов. Обычно наибольшая эрозия заготовки отмечается при воздействии униполярного импульса прямой полярности. На практике широко используются и знакопеременные асимметричные импульсы. В этом случае различают два полупериода процесса — рабочий на прямой полярности с максимальным током и холостой на обратной полярности с минимальным током, что обеспечивает высокую эрозию заготовки и незначительную эрозию инструмента. 1

Обрабатываемость различных материалов при электроэрозионной обработке оценивается коэффициентом обрабатываемости. Числовое значение коэффициента обрабатываемости равно, как и при обработке резанием, отношению экспериментально установленной скорости съема данного материала к скорости съема стали 45 при тех же параметрах ЭЭО. Коэффициент обрабатываемости стали 45 принимается за единицу, тогда коэффициент обрабатываемости составляет: для жаропрочных и нержавеющих сталей — 1,4; для алюминия — 2,4; для меди — 0,9; для титана — 0,6; для вольфрама — 0,5; для твердых сплавов — 0,3.

Сопутствующим явлением при ЭЭО является разложение рабочей жидкости под действием высоких температур — пиролиз. В жидких углеводородах, имеющих температуру кипения 150—200 °С, в зоне дугового разряда образуются пары. При соприкосновении паров с нагретыми участками электродов происходит разложение паров с осаждением на поверхности углерода и выделением водорода. Взаимодействуя с поверхностями электродов, углерод и водород могут оказывать как положительное, так и отрицательное влияние. Так, взаимодействие с обрабатываемой поверхностью детали ведет к изменению химического состава поверхностного слоя, что в большинстве случаев нежелательно. В то же время взаимодействие с поверхностью инструмента ведет к образованию на его поверхности слоя пирографита, компенсирующего его эрозию в процессе обработки. Это явление используется для повышения стойкости инструмента.

Профилированный электрод инструмент задает конфигурацию обрабатываемой поверхности детали. Материал электрода-инструмента должен обладать высокой эрозионной стойкостью, прочностью, малым омическим сопротивлением и высокой обрабатываемостью методами резания.

Эрозионный износ электрода при ЭЭО не является локальным, как при механической обработке, а охватывает всю рабочую поверхность и оценивается отношением израсходованного объема электрода к объему удаленного металла.

В качестве материала для электродов при обработке высокоуглеродистых инструментальных сталей и жаропрочных сплавов на никелевой основе рекомендуются графит, медь и композиционный материал МНБ-3 (9,7% меди и 3% нитрида бора). Наименьшему износу подвержен медный электрод, так как его электроэрозия компенсируется углеродом, откладывающимся в результате пиролиза углесодержащих рабочих жидкостей. Для удаления шлама из МЭП в электроде изготавливается необходимое число отверстий. Удаление осуществляется прокачкой или отсосом рабочей жидкости из зазора.

В качестве непрофилированного инструмента при ЭЭО наибольшее распространение получили медные или латунные диски и тонкая проволока диаметром 0,02—0,3 мм из меди, латуни, вольфрама и молибдена. Для обеспечения точности обработки и снижения износа проволока-электрод в процессе обработки перематывается с одной бобины на другую, испытывая усилие растяжения.

В качестве рабочих жидкостей используют низкомолекулярные углеводороды различной вязкости (керосин, индустриальное масло И12А, трансформаторное масло и их смеси), воду, кремнийорганические жидкости и водные растворы двухатомных спиртов.

Для уменьшения коррозии электродов в воду добавляют 4% кальцинированной соды. Повышение технологических свойств обеспечивается введением поверхностно-активных веществ (ПАВ), например композиций элементорганических соединений Ва, Са и ароматических веществ.

Таблица 4.5

Режимы обработки и производительности ЭЭО

|

Название режима

|

Частота, кГц

|

Средний ток, А

|

Производительность, см /мин

|

|

Черновой Получерновой Чистовой Доводочный

|

8 22—24 66—100 440

|

35—45 30—35 25—20 10—15

|

12000 200—300 5—30 1-5

|

Шероховатость поверхности определяется электрическими и гидравлическими параметрами процесса. Шероховатость Rz зависит от размера лунки и степени перекрытия лунок. Следовательно, условия получения минимальной шероховатости требуют ведения процесса на повышенных частотах с минимальной энергией импульса. Помимо того, шероховатость поверхности зависит от концентрации шлама в межэлектродном зазоре, определяемой эффективностью его удаления рабочей жидкостью. При работе на мягких режимах с малыми зазорами эффективно удаляют шлам жидкости с низким значением вязкости (типа керосина).

Структура и состав поверхностного слоя обусловлены тепловым воздействием электрического разряда, а также химическими воздействиями плазмы разряда и рабочей жидкости. В результате теплового воздействия поверхность оплавляется и в поверхностном слое возникают остаточные напряжения растяжения с максимумом на поверхности детали, металл претерпевает наклеп и структурные изменения. Возможно насыщение его компонентами, входящими в состав материала инструмента, и компонентами, содержащимися в рабочей жидкости. Микротвердость поверхностного слоя металла возрастает. Глубина слоя, иногда называемого дефектным слоем, зависит от теплофизических свойств обрабатываемого металла, шероховатости поверхности и режима обработки.

Таблица 4.6

Качество поверхности при ЭЭО

|

Тип обработки |

Режим ЭЭО |

Шероховатость поверхности |

Глубина дефектного слоя |

Уровень остаточных напряжений |

|

Черновая Чистовая Отделочная |

Жесткий Средний Мягкий Очень мягкий |

Rz 80-320 Rz 20-40 Ra 0,8-1,6 Ra 0,2-0,4 |

0,3-0,2 0,2-0,1 0,1-0,05 0,05-0,001 |

Высокий Средний Низкий Очень низкий |

Процесс следует проводить за несколько проходов. При первом, черновом, проходе на жестком режиме снимается до 90% припуска, а последующие чистовые проходы на мягких и очень мягких режимах обеспечивают высокую точность, низкую шероховатость и высокое качество поверхности. Черновая и чистовая обработки ведутся сменным инструментом, точность чистового инструмента должна быть на 1—2 класса выше требуемой точности обработки детали.

Специфический характер геометрии поверхностей, а также возможность управления толщиной упрочненного слоя обусловили отличие эксплуатационных свойств поверхностей, обработанных ЭЭО. Так, износостойкость поверхности из-за удерживания масла совокупностью лунок и наличия упрочненного слоя выше, чем при механической обработке. Усталостная прочность детали зависит от толщины упрочненного слоя и при обработке на средних и мягких режимах несколько выше, чем деталей, полученных резанием при одинаковой чистоте поверхности, что можно объяснить меньшей толщиной дефектного слоя. Коррозионная стойкость поверхностей, полученных на средних режимах, аналогична стойкости при механической обработке резанием. Она возрастает при обработке на мягких режимах, но снижается при обработке на грубых режимах.

Технологические операции ЭЭО. Заготовительные операции используют для получения заготовок из молибдена, вольфрама, никелевых сплавов, сплавов на основе титана, металлокерамики, нитинола и других труднообрабатываемых материалов.

Отрезку заготовок из проката и металлокерамики выполняют дисковыми ЭИ из меди, латуни. Разрезание точных малогабаритных заготовок выполняют на вырезных станках.

Прошивание отверстий на глубину до 20 диаметров выполняют стержневым ЭИ, до 40 диаметров — трубчатым ЭИ, при прошивке желательно вращать ЭИ.

Формирование рабочих полостей штампов, пресс-форм и вырубных штампов. Обычно ЭЭО штампов выполняют после операции фрезерования, обеспечивающей съем основной массы металла. Штампы после ЭЭО имеют повышенную износостойкость по сравнению со штампами, изготовленными обработкой резанием.

Прямое и обратное копирование позволяет изготавливать пуансон по изготовленной матрице и наоборот, что значительно упрощает технологию их изготовления и исключает слесарную доводку. Обработка по методу копирования ведется на копировально-прошивочных станках с ЧПУ.

Обработка криволинейных каналов газовых турбин аэродинамического профиля осуществляют прошивкой с криволинейной осью.

Вырезание используют при изготовлении деталей электронной техники, вырубных штампов, шаблонов, лекал, фасонных резцов и т. д. Обработка ведется на вырезных станках проволокой.

Изготовление сеток, решеток и пазов проводят методом копирования групповым ЭИ, одновременно обрабатывая до 800 отверстий и более диаметром 0,2—2,0 мм, глубиной 2 мм с точностью ±0,002 мм.

Электроэрозионное шлифование применяют при чистовой обработке наружных и внутренних поверхностей труднообрабатываемых материалов, магнитных и твердых сплавов и т. п. Точность и качество поверхности при обработке на чистовых и доводочных режимах соответствуют чистовым режимам, выполняемым шлифованием. При этом зона термического влияния при доводочных режимах не превышает 0.003 мм.

В зависимости от длительности импульса, вырабатываемого источником тока» и способа его формирования различают электроискровой, электроимпульсный и электроконтактный способы обработки.

К достоинствам электроэрозионной обработки относятся: возможность обрабатывать токопроводящие материалы любой твердости, вязкости, хрупкости; возможность обрабатывать заготовки сложных форм, даже таких, которые невозможно получить другими способами (например, прошивание отверстий с криволинейной осью); отсутствие необходимости в высокой прочности и твердости инструмента; отсутствие механических воздействий на заготовку и инструмент; возможность получать поверхности с различными параметрами качества; значительное снижение трудоемкости обработки сложных поверхностей заготовок из труднообрабатываемых материалов. К недостаткам электроэрозионной обработки можно отнести: обратную зависимость между производительностью и качеством обработанной поверхности; необходимость вести обработку при погружении заготовки в жидкость; относительно низкую производительность при обработке материалов невысокой твердости (сталь, цветные сплавы). Удаление материала при размерной электрохимической обработке происходит под действием электрического тока в среде электролита без непосредственного контакта между инструментом и заготовкой. В основе этого процесса лежит явление анодного растворения металлов в движущемся (проточном) электролите.

Для чистовой обработки, осуществляемой обычно в электроискровом режиме, чаще всего используют инструменты из обычной и пористой меди, латуни. Для черновых операций, выполняемых в электроимпульсном режиме, для изготовления электродов-инструментов применяют; графитовые и медно-графитовые композиции, алюминий, цинковые сплавы. Для изготовления мелких отверстий часто используют инструменты из вольфрама или молибдена, которые обладают высокой абразивной стойкостью, но дороги. Для электроконтактной обработки применяют инструменты из меди, латуни, чугуна или стали. Серый чугун имеет удовлетворительную эрозионную стойкость при обработке на всех режимах.

Для каждого вида обработки применяют оптимальные диэлектрические среды. Так, при электроэрозионной обработке с малой энергией импульса высокую производительность обеспечивает дистиллированная и технически чистая вода, при грубых режимах (электроимпульсная обработка) применяют масла.

В процессе обработки рабочая среда загрязняется, что снижает производительность. Допустимая загрязненность для черновых режимов — 4,..5% по массе, а для чистовых — 2...3%. При электроконтактном режиме импульсы тока формируются непосредственно в промежутке между инструментом и заготовкой вследствие их относительного движения и наличия микровыступов на рабочей поверхности инструмента. Напряжение применяемого источника постоянного или переменного тока и = 1...20 В.

Параметр шероховатости Rа поверхности, обработанной в электроискровом режиме, для сталей равен 0,3...0,6 мкм, а для твердых сплавов — 0,2...0,3 мкм. После обработки в электроимпульсном режиме Rа = 5...10 мкм. При электроэрозионном шлифовании в жидкости Rа = 0,5...0,8 мкм, а на воздухе (обдирочное) Rа = = 36...100 мкм. При разрезании Rа = 20...50 мкм.

Глубина измененного (дефектного) подповерхностного слоя зависит от вида и режима электроэрозионной обработки. При предварительной (электроимпульсной) обработке она равна 0,1...0,4 мм, при чистовой (в электроискровом режиме) — 0,004. ..0,1, при шлифовании в жидкости — 0,005...0,08, при разрезании в жидкости — 0,05...0,1, при электроконтактной обработке на воздухе — 1...5 мм.

Точность изготовления деталей в электроискровом режиме профильным электродом-инструментом достигает 6-го, 7-го квалитетов, не профилированным — 5-го, б-го квалитетов; в случае применения электроимпульсного режима точность изготовления соответствует 9-11-му квалитетам; при электроконтактной обработке в жидкой среде получаются 7-й, 8-й квалитеты, а при обработке на воздухе — 16-й, 17-й квалитеты точности.

При прошивании и разрезании размеры инструмента зависят от размера заготовки с учетом зазора. Боковой зазор зависит от энергии импульсов, материала электродов, состава и направления движения рабочей среды. В черновых режимах боковой зазор 0,005...0,5 мм, а в чистовых — 0,005...0,05 мм. При прошивании полостей торцовый зазор получается меньше бокового.