- •Пособие для преподавателей по дисциплине «Материаловедение»

- •I. Цель, задачи и содержание дисциплины

- •II. Требования к работе преподавателя

- •III. Технологическая карта обучения по дисциплине «Материаловедение»

- •IV. Модуль 4 Сплавы системы железо - углерод Перечень основных вопросов

- •Конспект лекции

- •V. Модуль 5 Термическая обработка углеродистых сталей Перечень основных вопросов

- •Конспекты лекций

- •VI. Модуль 6Cпециальные стали. Композиционные материалы. Полимерные материалы Конспекты лекций

- •I – деформируемые сплавы, не упрочняемые термической обработкой; II - деформируемые сплавы, упрочняемые термической обработкой.

- •Перечень основных вопросов

- •VII. Источники информации для изучения дисциплины.

I – деформируемые сплавы, не упрочняемые термической обработкой; II - деформируемые сплавы, упрочняемые термической обработкой.

Литейные алюминиевые сплавы.

Сплавы этой группы должны обладать литейными свойствами: жидкотекучестью, низкой Тпл., усадкой. Это сплавы системы Al – Si силумины, близкие по составу к эвтектическим. Примеры: сплав АК12 (АЛ2, содержит ~ 12% Si), АК9 (АЛ4, содержит ~ 9% Si).

Неметаллические материалы.

Полимеры – высокомолекулярные химические соединения, состоящие из многочисленных низкомолекулярных звеньев (мономеров) одинакового строения. Имеют большую молекулярную массу (>5000), соединения меньшей массы называются олигомерами. Большинство полимеров получают искусственным путем, однако, есть и природные: натуральный каучук, целлюлоза, слюда, асбест и т. д.. Искусственные полимеры получают полимеризацией: образование длинных цепей из мономеров (полиэтилен, поливинилхлорид, фторопласт) и поликонденсаций: образование длинных цепей из мономеров, сопровождающееся выделением побочных продуктов (полиамиды, смолы). По составу полимеры делятся на органические (состоят из углерода, водорода, серы, галогенов); элементоорганические (помимо перечисленных содержит в составе цепи атомы кремния, титана, алюминия и др.); неорганические (не содержат атомов углерода: силикатное стекло, керамика, слюда, асбест).

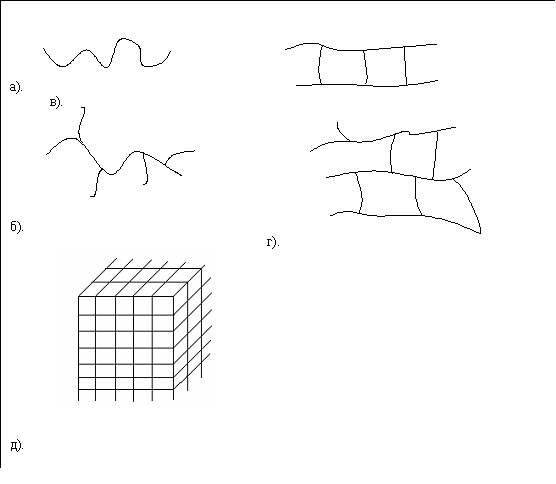

Свойства полимеров определяются особенностями их химической природы, строения, размеров молекул (при увеличении массы прочность возрастает, а растворимость снижается) Полимеры имеют высокую тепловую усадку, склонность к старению (необратимые изменения свойств под действием температуры, света и т.д.), зависимость свойств от температуры, химическую стойкость( даже если полимер и растворяется в данном веществе, то медленно из-за высокомолекулярного строения и перед растворением сначала набухает); низкие электропроводность, теплопроводность, жесткость (модуль упругости). Механические свойства полимеров сильно зависят от их структуры. Различают следующие типы полимерных структур (рис. 3). Полимеры с линейной структурой обладают большей гибкостью (полиэтилен). Полимеры лестничной структурой характеризуются большей жесткостью, повышенной теплостойкостью. Пространственная структура придает полимерам максимальную жесткость, термостойкость. Такие полимеры широко применяются в качестве конструкционных материалов (фторопласт). По поведению при нагреве полимеры делятся на термопластичные (обратимо изменяют свойства под действием температуры), термопласты имеют линейную или слаборазветвленную структуру и термореактивные (необратимо изменяют свойства при нагреве, приобретают пространственное строение и вытекающие отсюда свойства).

Термопластичные Термореактивные

(реактопласты)

-Полиэтилен Смолы:

-Полипропилен - феноло- формальдегидные

-Полистирол -эпоксидные

-Поливинилхлорид -полиэфирные

-Фторопласт -кремний- органические

-Полиметилметакрилат

(оргстекло)

Рис. 3 Типы структуры полимера:

а– линейная;

б– линейно-разветвленная;

в– лестничная;

г– сетчатая;

д– пространственная.

Полимеры делят на полярные и неполярные. В полярных центры тяжести разноименных электрических зарядов не совпадают (поливинилхлорид, оргстекло, капрон, фторопласт3)Они сравнительно более прочные, жесткие, теплостойкие, но менее морозостойки. В неполярных полимерах центры тяжести электрических зарядов совпадают (полиэтилен, полистирол, полипропилен, фторопласт4).

Полимеры являются основой синтетических материалов – пластмасс. Обычно пластмассы состоят из нескольких компонентов: связующее, наполнитель, пластификатор, стабилизатор, краситель и др. Связующее вещество является обязательным компонентом любых пластмасс, оно скрепляет все компоненты в единый материал. Простые пластмассы состоят только из связующего (полиэтилен). Наполнителями служат материалы, придающие пластмассе те или иные необходимые специальные свойства (твердость, прочность, теплостойкость, антифрикционность, фрикционные свойства и т.д.). Пластификаторы – это низкомолекулярные малолетучие жидкости с низкой температурой плавления. Они снижают жесткость, хрупкость пластмасс, повышают их способность деформироваться. Стабилизаторы – вещества, замедляющие старение пластмасс.

По геометрии наполнителя пластмассы делят на:

-Пластмассы с порошковым (нульмерным, дисперсным) наполнителем.

Связующее- смолы: эпоксидная, фенолформальдегидная, кремнийорганическая

Наполнитель- порошок: древесный, графитный, слюдяной, асбестовый ит.д.

Детали изготавливают методом прессовании композиции из перемешанных компонентов. Для этих пластмасс характерны невысокая прочность, изотропность. Жаростойкость обеспечивают сочетанием кремнийорганической смолы с порошком асбеста или слюды. Область применения- детали общего и электротехнического назначения.

-Пластмассы газонаполненные.

Пенопласты- полимерное связующее образует систему изолированных ячеек, заполненных газом. Обладают высокими плавучестью, тепло и звукоизолирующими свойствами.Чаще всего используют как теплоязолятор, Поропласты-ячейки частично соединены между собой (губка).Это эластичные материалы, хорошо поглощающие звук.

-Пластмассы с волокнистым (одномерным) наполнителем (волокниты).

Связующее- смолы: эпоксидная, фенолформальдегидная, кремнийорганическая

Наполнитель- волокно: стекла, углерода, бора, если волокно органическое: хлопковые очесы, капрон, лавсан- органоволокниты (органиты). Высокая удельная прочность, химическая стойкость, но анизотропия. Примеры: стеклопластик, углепластик, боропластик.

-Пластмассы слоистые.

Связующее- смолы, наполнитель двумерный- ткань, бумага.

Текстолит- слои ткани (детали механизмов втулки, шестерни и т.п.)

Гетинакс- слои бумаги (электрические панели, платы)

В целом пластмассы имеют следующие свойства: высокие - удельная прочность, химическая стойкость, тепло-и электроизоляция; низкие – удельный вес, теплостойкость, сопротивление старению.

Резины – синтетический материал, состоящий из полимера каучука (связующее), наполнителя (сажа, оксид кремния, оксид титана, мел, тальк), пластификатора (канифоль, вазелин), стабилизатора (парафин, воск), вулканизатора (сера, оксид цинка).

В исходном состоянии каучуки представляют собой полимеры с линейной структурой. Это мягкий эластичный материал, ему принадлежит основная роль в формировании свойств резины.

Натуральный каучук (НК) – обладает наилучшим комплексом свойств: максимальные удлиннения при разрыве, морозоустойчивость (-75С), прочность.

Изопреновый каучук (СКИ) – наиболее близок по свойствам к натуральному.

Бутадиеновый (СКБ).

Фторсодержащий (СКФ) – обладает высокой бензомаслостойкостью, но является наименее моростойкими (становятся хрупкими при -25С).

Бутадиеннитрильный (СКН)- бензомаслостойкость

Бутадиенстирольный (СКС)- морозостойкий.

Наполнители резин подразделяют на активные (сажа, оксид кремния – повышают прочность, твердость, сопротивление истиранию) и инертные (мел, тальк – не влияет на твердость, износостойкость, просто удешевляет резину).

Стабилизаторы являются антиоксидантами- они препятствуют процессам окисления резины.

Вулканизаторы резины – это вещества, приводящие к образованию поперечных связей между линейными макромолекулами каучука и образованию сетчатой структуры. Чем больше вулканизатора, тем больше образуется поперечных связей, тем более твердая и менее эластичная резина. При максимуме серы (до 50 %) получают эбонит – твердый материал, хороший диэлектрик. Обычно серы в резине 5…8%. Для ускорения вулканизации вводят ускорители (оксид цинка). Некоторые СК, например, хлоропреновый, вулканизируются путем нагрева.

Процесс изготовления резиновых изделий состоит из ряда операций, выполняемых в строгой последовательности.

Подготовка компонентов.

На этой стадии каучук пластифицируют, пропуская через нагретые валки.

Смещение компонентов.

Здесь соблюдают не только пропорции, но и последовательность введения компонентов: первыми вводят стабилизаторы, последними вулканизаторы, завершается смешиванием.

Коландрование. На этом этапе смесь пропускают в разогретых валках и

получают сырую резину в виде листов, лент различных размеров.

Формирование изделий. Проводят методами прессования или листья под давлением.

Вулканизация. Завершающая операция, формирующая окончательные свойства резины. Чаще всего проводят воздействием температуры.

Резина имеет высокую эластичность, упругость, прочность, электросопротивление, стойкость к истиранию, химическую стойкость, малую плотность. Соответственно резины имеют очень широкую область применения. Их делят на резины общего и специального назначения . Особые свойства последних получают применением соответствующих каучуков: электроизоляционные резины- неполярные каучуки (НК, СКС, СКБ) ;теплостойкие- кремнийорганический каучук.

Композиционные материалы (КМ)

Это материалы, состоящие из двух или более компонентов, объединенных в монолит и сохраняющих индивидуальные свойства. Компонент, который обладает непрерывностью по всему объему, называется матрицей. Функции матрицы: объединять в монолит остальные компоненты, воспринимать и равномерно распределять внешнюю нагрузку.

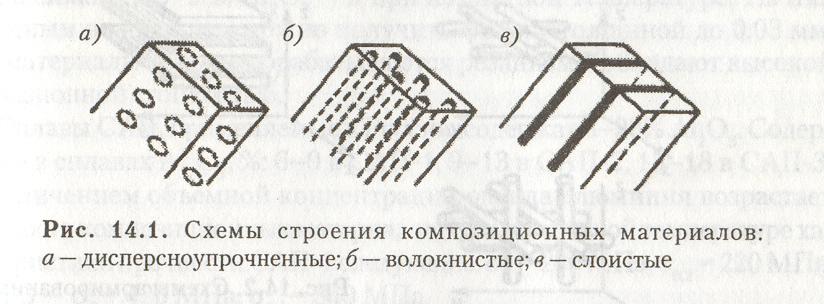

Свойства КМ существенно зависят от природы и строения наполнителя (понятие имеет тот же смысл, что у пластмасс). Наполнитель по своей геометрии может быть ( рис.4): а) нульмерным (порошок), б) одномерным (нить), в) двумерным (полотно).

Рис.4

По схеме расположения наполнители бывают одноосные – нити расположены в одном направлении, двухосные – нити расположены в двух осях (плоское расположение), трехосные (объемные) – нити образуют пространственную решетку (рис.5).

Рис.5

Рис.5

Одноосное расположение обеспечивает максимальную прочность композита (в направлении оси), но максимальную анизотропию свойств. По мере увеличения количества осей прочность уменьшается, но увеличивается изотропность. Наиболее изотропен материал с нульмерным наполнителем. КМ с металлической матрицей и нульмерным наполнителем обычно получают спеканием смеси порошков. Представителями таких КМ являются спеченные алюминиевые пудры (САП-1, САП-2, САП-3). Их получают спеканием частиц алюминия в виде чешуек S ~ 1мкм и диаметром 10-50 мкм. нульмерным наполнителем служат оксиды Al2O3 на поверхности Al частиц. Чем меньше размер Al частиц, тем больше их общая поверхность и, соответственно, количество упрочняющих частиц оксидов Al2O3 (САП-1 – 6% Al2O3, САП-3 – 13…17% Al2O3). Главным эксплуатационным свойством САП является жаропрочность, эффект упрочнения сохраняется до Т ~ 0,8 Тпл. При комнатной температуре прочность сплавов Д19, Д20 выше Сап, а при Т~500С прочность Д20~5МПа, САП-1~80МПа, САП-2~90МПа, САП-3~120МПа.

Сплавы на никелевой основе упрочняются дисперсными частицами диоксидов тория и гафния HfO2 и ToO2, они маркируются ВДУ-1, ВДУ-2, ВДУ-3. Главное их свойство – жаропрочность (работает при Т до 12000С).

Волокнистые КМ

Матрица– работоспособность в эксплуатационном интервале температур.

Низкие температуры– полимеры.

Высокие температуры– металлы, аморфный углерод.

Наполнитель– высокая прочность.

Волокна:стекла, углерода, бора, карбида кремния, карбида бора…, металлическая проволока(Fe,W,Ti,Mo,Be).

КМ с одномерным наполнителем и неметаллической матрицей рассмотрены ранее в разделе пластмасс. КМ с одномерным наполнителем и металлической матрицей чаще всего получают путем пропитки каркаса из более тугоплавких металлических проволок расплавами меди, латуни, алюминия и т.д. КМ с одномерным наполнителем и металлической матрицей обладают следующими свойствами: высокие – прочность вдоль оси, электро -и теплопроводность, термостойкость, анизотропия; низкие – прочность поперек волокон.

|

№ п/п |

Наименование материала |

Ơ6,* МПа |

ρ, г/см3 |

Удельная прочность Ơ6/ρ∙g |

Удельная жесткость Е/(ρ∙g)103, км |

Модуль упругости Е, Гпа |

|

1. |

Стеклопластик |

1500 |

1,9 |

79,0 |

2 3 |

45 |

|

2. |

Боропластмк |

1700 |

2,0 |

85,0 |

10,0 |

200 |

|

3. |

Углепластик |

1600 |

1,5 |

107,0 |

10,6 |

160 |

|

4. |

Металлокомпозит (Алюминиевый сплав+стальная проволока, 40%) |

1600 |

4,8 |

33,0 |

3,0 |

144 |

|

5. |

Боралюминий (Al-сплав + волокна бора, 50%) |

1200 |

2,65 |

47,5 |

7,5 |

210 |

|

6 |

Сталь 08 Ю |

320 |

7,83 |

4,3 |

2,7 |

210 |

|

7 |

Сталь 14Х Г2 САФД |

700 |

7,88 |

9,4 |

2,8 |

220 |

|

8. |

Титановый сплав ВТ 22 |

1250 |

4,45 |

29,9 |

2,9 |

130 |

|

S. |

Алюминиевый сплав АМгб |

430 |

2,7 |

17,0 |

2,7 |

75 |

* — прочность композитов в направлении вдоль волокон

Стекло – Стекло представляет собой аморфный материал, получаемый в результате затвердевания расплава кислотных и основных оксидов, среди которых хотя бы один является стеклообразующим В стекле могут присутствовать оксиды трех типов. Стеклообразующие – оксиды кремния, бора, фосфора, мышьяка. Модифицирующие – оксиды щелочных K, Na и щелочноземельных Ca, Mg, Ba металлов, существенно понижают температуру плавления стекла. Промежуточные – оксиды алюминия, свинца, титана, железа – могут замещать часть стеклообразующих оксидов.

Структура и свойства стекла определяются его химическим составом, условиями варки, охлаждения и обработки. Например, повысить механические свойства стекла можно термообработкой – закалкой в масло. Безосколочное стекло триплекс – это комбинированное стекло, состоящее из нескольких закаленных слоев стекла с эластичной прозрачной промежуточной пленкой.

Стекло широко применяют в разных областях благодаря сочетанию физико-химических свойств. Это термопластичный материал: при нагреве стекло размягчается и его легко перерабатывать в различные изделия. При охлаждении ниже температуры стеклования (400…600С) оно становится жестким, твердым и хрупким. Обладает высокими прозрачностью, химической стойкостью, жаростойкостью, теплоизоляционными свойствами, очень хороший диэлектрик .Широко применяют стекло для изготовления всевозможных окон в строительстве, машиностроении. Кварцевое представляет собой однокомпонентное (99% SiO2) стекло и обладает максимальной теплостойкостью (выдерживает перепад температур).Его применяют в химической промышленности, вакуумной технике для изготовления посуды, приборов, электрических ламп. Пеностекло – это застывшая вспененная стекольная масса. Имеет малую плотность, низкую тепло- и звукопроводимость. Ситаллы – стеклокристаллические материалы, получают путем кристаллизации стекла. Обладают очень высокой прочностью (2…3 раза выше стекол), твердостью, износостойкостью. Применяют для изготовления подшипников скольжения, поршней двигателей внутреннего сгорания.