- •Пособие для преподавателей по дисциплине «Материаловедение»

- •I. Цель, задачи и содержание дисциплины

- •II. Требования к работе преподавателя

- •III. Технологическая карта обучения по дисциплине «Материаловедение»

- •IV. Модуль 4 Сплавы системы железо - углерод Перечень основных вопросов

- •Конспект лекции

- •V. Модуль 5 Термическая обработка углеродистых сталей Перечень основных вопросов

- •Конспекты лекций

- •VI. Модуль 6Cпециальные стали. Композиционные материалы. Полимерные материалы Конспекты лекций

- •I – деформируемые сплавы, не упрочняемые термической обработкой; II - деформируемые сплавы, упрочняемые термической обработкой.

- •Перечень основных вопросов

- •VII. Источники информации для изучения дисциплины.

IV. Модуль 4 Сплавы системы железо - углерод Перечень основных вопросов

Диаграмма Fe-C, общий вид, фазы, линии, критические точки.

Образование структуры технически чистого железа.

Образование структуры эвтектоидного сплава.

Образование структуры доэвтектоидных сплавов.

Образование структуры заэвтектоидных сплавов.

Зависимость механических свойств от состава и структуры сталей.

Влияние легирующих элементов на полиморфное превращение в сталях и вид диаграммы состояния.

Классификация легирующих элементов по склонности к образованию карбидов.

Влияние легирующих элементов на механические свойства сталей.

Классификация легированных сталей:

по химическому составу;

по структуре

по назначению.

Стабильная Fe-C и метастабильная Fe- Fe3 C диаграммы.

Образование структуры белых чугунов: эвтектических, доэвтектических и за эвтектических.

Условия кристаллизации и образование структуры серых чугунов.

. Перекристаллизация серых чугунов, формирование металлической основы.

Пути повышения механических свойств серых чугунов (модифицирование, диффузионный отжиг).

. Классификация серых чугунов по структуре металлической основы и форме графитных включений.

Преимущества свойств серых чугунов перед сталями.

Конспект лекции

Диаграмма равновесных состояний железо-углерод

Структура сталей и чугунов

Среди диаграмм состояния металлических сплавов самое большое значение имеет диаграмма Fe-C, так как в технике наиболее широкое применение находят железоуглеродистые сплавы, несмотря на растущий спрос на цветные металлы и сплавы, пластмассы, композиционные материалы.

Начало изучения диаграмм железо-углерод было положено Д. И. Черновым в 1868г. открытием критических температур стали и установлением зависимости их от содержания углерода.

Важнейшим вкладом в построение диаграмм Fe-C являются работы Ф. Осмонда (Франция), Р. Остена (Англия), А.А. Бойкова, Н.Т. Гудцова (Россия). Первый вариант диаграммы был построен Маннесманом в 1879г. По мере совершенствования методов исследования диаграмма уточнялась и к концу 20х годов XX века приобрела современный вид. На сегодняшний день имеется более 10000 публикаций по диаграмме и положение основных точек и линий постоянно уточняется.

Железо с углеродом образует ряд химических соединений (карбидов) FeХC, но основным является Fe3C, которому дали имя собственное – цементит. Диаграмму изображают до концентрации углерода равной 6,67%, которая соответствует химическому соединению Fe3C(цементит). Сплавы с более высоким содержанием углерода очень хрупкие и практического интереса не имеют.

Помимо цементита в системе Fe-C происходит выделение углерода в виде графита. Цементит не устойчивая фаза (при нагреве распадается на железо и углерод) по сравнению с графитом, но кинетически образование цементита более вероятно. Поэтому диаграмму железо-цементит называют метастабильной, а диаграмму железо-графит – стабильной.

Компоненты и фазы в сплавах Fe-C

Железо – серебристо-серый металл № 26 периодической системы элементов Д. И. Менделеева, имеет атомную массу равную 55,85 и плотность 7,86 г/см, с температурой плавления 1539 градусов по Цельсию.

Железо в твердом состоянии при атмосферном давлении может находиться в двух полиморфных модификациях: ОЦК (α-железо) при температуре до 910 градусов по Цельсию и в интервале от 1392 до 1539 градусов по Цельсию (δ-железо). Полиморфные превращения в железе обязательно связаны с объёмными изменениями.

У железа существует и магнитное превращение с точкой Кюри равной 768 градусов по Цельсию. Все превращения изображены на кривой нагрева (рис 1).

Рис.1. Полиморфные и магнитные превращения в железе.

Железо с углеродом образуют твёрдые растворы, которые имеют собственные имена:

Феррит (Ф) – твёрдый раствор внедрения углерода в α-железе. Различают низкотемпературный (α-феррит) на основе α-железа и высокотемпературный (δ-феррит) на основе δ-железа. Феррит это мягкая пластичная фаза.

Аустенит (А) – твёрдый раствор внедрения углерода в γ-железе. Аустенит пластичен, но прочнее феррита.

Цементит (Ц) – карбид железа Fe3C с содержанием углерода 6,67%. Обладает высокой твёрдостью (≈800HB) и практически нулевой пластичностью. Имеет сложную ромбическую решетку. Температура плавления ≈1260 градусов по Цельсию. При нагреве распадается на железо и углерод.

Графит (Г) – одна из полиморфных модификаций углерода. Имеет гексагональную кристаллическую решетку. Плотность 2,25г/см. Обладает набором уникальных свойств. При 20 градусах по Цельсию это мягкий и очень не прочный материал, но имеет температуру плавления 3500 градусов и с увеличением температуры прочность аномально растёт, и при 2500 градусов является самым прочным материалом на Земле.

Внешний вид метастабильной диаграммы состояний железо-цементит изображен на рисунке 2.

Рис. 2. Метастабильная диаграмма железо – цементит.

Диаграмма железо-цементит

Сталями называют сплавы железа с углеродом, в которых содержание углерода не превышает 2,14%. Кристаллизацию сталей и формирование структуры будем рассматривать по упрощенной диаграмме железо-цементит (рис 3). Сложный вид диаграммы объясняется наличием полиморфных превращений и в целом её можно рассматривать как несколько диаграмм, встроенных одна в другую.

Рис.3. Упрощенная диаграмма Fe – Fe3C

Основные превращения:

Эвтектическое превращение, происходит при 1130 градусов по Цельсию.

ЖС→ АЕ +Ц

Что означает: жидкость состава точки С (4,3% углерода) кристаллизуется с одновременным образованием кристаллов аустенита состава точки Е (2,14% углерода) и кристаллов цементита (6,67% углерода). В результате эвтектического превращения образуется упорядоченная смесь А+Ц, которая называется ледебурит.

Эвтектоидное превращение, происходит при 723 градусах по Цельсию.

АS→ ФР +Ц

Что означает: кристаллы аустенита, состава точки S (0,8% углерода) распадаются с одновременным образованием кристаллов феррита, состава точки Р (0,025% углерода) и кристаллов цементита (6,67% углерода). В результате образуется упорядоченная эвтектоидная смесь кристаллов Ф и Ц, которую называют перлит.

Основные линии диаграммы Fe-FeC:

ECF - линия эвтектического превращения

PSK - линия эвтектоидного превращения

GSK - линия полиморфных превращений в железо-углеродистых сплавах

AC и AE – соответственно линии начала и окончания кристаллизации аустенита

CD - линия начала кристаллизации цементита первичного (обозначается Ц1)

GS и GP – соответственно линии начала и окончания кристаллизации феррита

Особое внимание следует уделить линиям SE и PQ, т.к. они определяют температуры выделения вторичных фаз.

SE - линия ограничения растворимости углерода в аустените или линия выделения цементита вторичного (обозначают ЦII)

PQ – линия ограничения растворимости углерода в феррите или линия выделения цементита третичного (обозначают ЦIII)

Образование структуры сталей

Формирование структуры сплавов железо-углерод будем рассматривать при охлаждении до комнатной температуры (чему соответствует низ диаграммы состояния). Первым и общим фазовым превращением, для сплавов (1-5 рис.3) с концентрацией углерода не выше 2,14%, является кристаллизация аустенита. Затем, ниже линии АЕ, происходит охлаждение твердых кристаллических сплавов со структурой аустенита. Поэтому, при дальнейшем рассмотрении, исходной структурой для сплавов 1-5 будет структура аустенита.

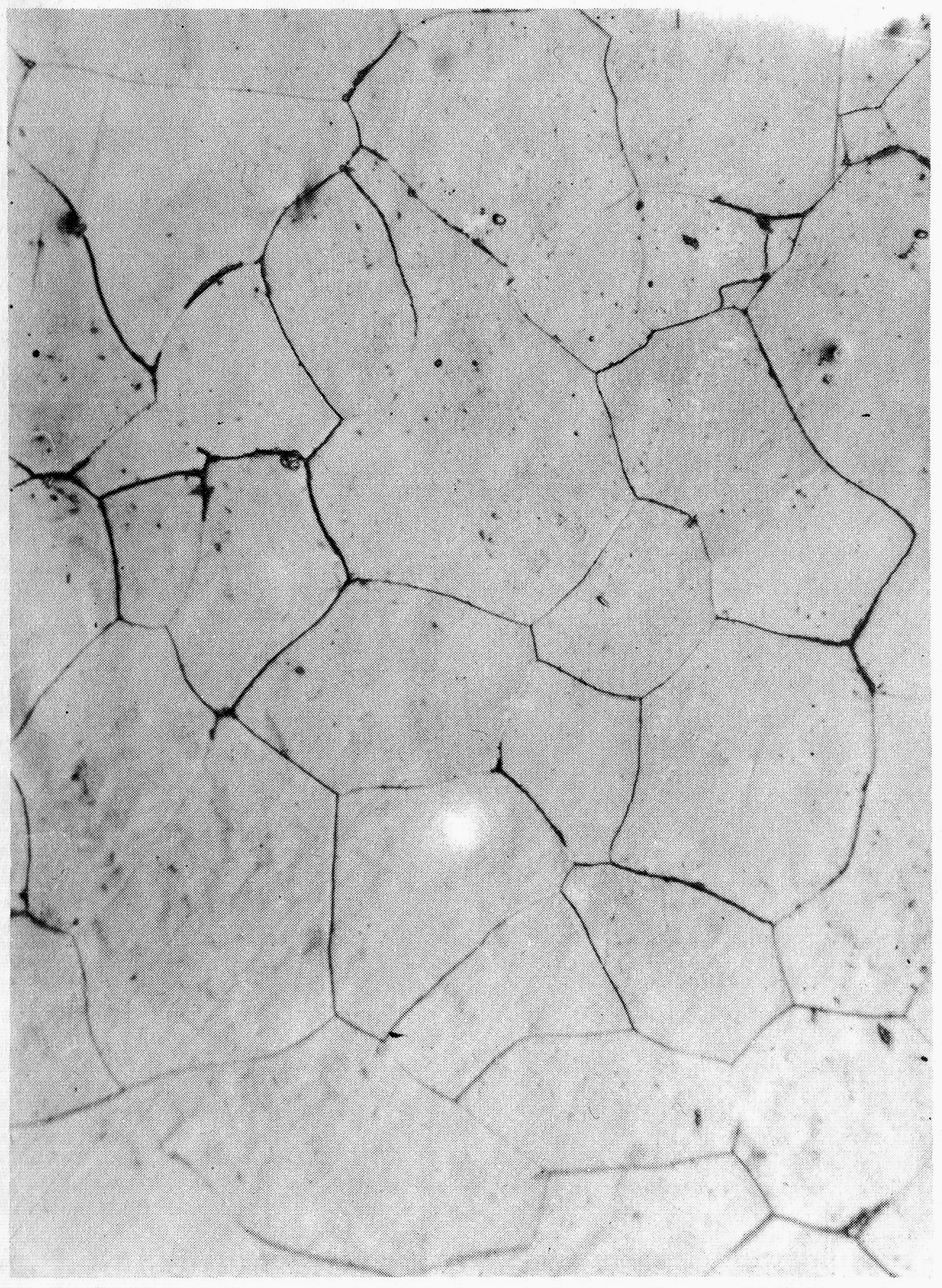

Сплав 1. Аустенитная структура сплава 1 при охлаждении достигает пересечения с линией GS, что означает начало полиморфного превращения (в сплавах Fe+C, с содержанием углерода до 0,8, полиморфное превращение происходит в интервале температур между линиями GS и GP). Полиморфное превращение начинается на участках наибольших искажений кристаллической решетки, а именно в области тройных стыков зерен, границ зерен, наибольшего скопления дислокаций. Постепенно превращение распространяется на весь объем зерна, заменяя аустенитные зерна на ферритные. Образованная ферритная структура охлаждается без изменений до комнатной температуры (структура изображены на рис.5а). Число зародышей ферритных зёрен, как правило, больше числа исходных аустенитных зерен, поэтому такое превращение измельчает зерно. При изменении типа решетки происходят объемные изменения, которые могут привести к пластической деформации и рекристаллизации. Изменение величины зерна и изменения объёма сопутствуют образованию структуры сплавов рассмотренных далее.

Сплав 2. Структура сплава 2 образуется аналогично сплаву 1, до точки пересечения с линией PQ. При охлаждении до температур ниже линии PQ твёрдый раствор (феррит) становится пересыщенным, и, ферритные зерна выделяют излишки углерода, которые уходят на границы зерен. Как только концентрация углерода на некоторых участках границ зерен достигает необходимой величины – образуется химическое соединение, возникают участки цементита третичного (ЦIII) (рис.5б). Степень пересыщения феррита незначительна, поэтому количество и объём областей цементита третичного невелик.

Сплав 3. Эвтектоидный сплав. При достижении температуры эвтектоидного превращения (7230С) происходит превращение по схеме:

АS→ФP+Ц

В основе эвтектоидного превращения лежит полиморфное превращение железа и, сопутствующее ему, диффузионное перераспределение углерода, между вновь образованными фазами. Образование перлита происходит в виде упорядоченного чередования пластин феррита и цементита. Перлитные колонии образуются одновременно в нескольких местах аустенитного зерна. Дальнейший рост перлитных колоний возможен как в продольном, так и в поперечном направлениях. Исходная структура, состоящая из аустенитных зерен, переходит в структуру, состоящую из перлитных зерен меньшего размера.( рис.5г).

Сплав 4. При достижении температур линии GS в железе начинается полиморфное превращение и в объёме аустенитных зёрен появляются зародыши феррита. По мере охлаждения количество и размер ферритных зерен возрастает. Ферритные области содержат значительно меньше углерода, чем исходные аустенитные, что приводит к возрастанию концентрации углерода в аустенитных зёрнах. В итоге концентрация углерода в аустените достигнет величины соответствующей точке S (0,8%), в аустените произойдет эвтектоидное превращение – образуются перлитные зёрна. При комнатной температуре возникнет структура состоящая из совокупности зёрен феррита и перлита. (рис.5в).

Сплав 5. При достижении температур линии SE аустенит становится пересыщенным раствором, в результате из состава аустенита выделяются излишки углерода, которые уходят на границы зёрен. Степень пересыщения твёрдого раствора больше по сравнению со сплавом 2. Излишки углерода образуют на границах зёрен выделения цементита вторичного (ЦII) в виде сплошной сетки по границам. Выделение цементита вторичного уменьшает концентрацию углерода в аустените, приводя её к составу точки S. Аустенит, достигнув эвтектоидного состава, превращается в перлит. При комнатной температуре возникает структура перлит и цементит вторичный (рис. 5д).

Таким образом при комнатной температуре сплавы железа с углеродом, в которых углерода не более 0,025%(сплавы 1 и 2) имеют ферритную (Ф) структуру или структуру феррит плюс цементит третичный (Ф+ЦIII) и называются техническим железом или армко-железом.

Сплавы с содержанием углерода от 0,025% до 0,8% имеют структуру феррит плюс перлит (Ф+П) и называются доэвтектоидными сталями.

Сплавы с содержанием углерода близким к 0,8% имеют структуру перлита (П) и называют эвтектоидными сталями.

Сплавы с содержанием углерода от 0,8% до 2,14% имеют структуру перлит плюс цементит вторичный (П+ЦII) и называют заэвтектоидными сталями.

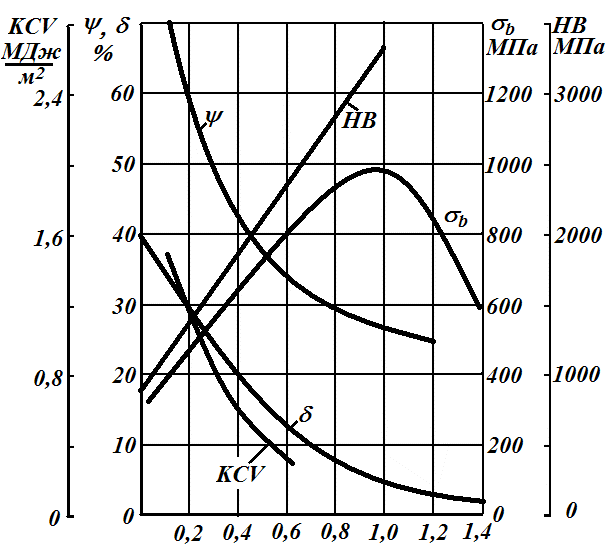

По мере увеличения количества углерода в сталях, возрастает количество цементита в структуре, что приводит к возрастанию твёрдости, уменьшению пластичности и коэффициэнта динамической вязкости. Прочность изменяется не монотонно: сначала возрастает, достигает максимума, при содержании углерода ≈ 0,9%, а затем падает. Такая зависимость прочности от содержания углерода объясняется завершением формирования сетки вторичного цементита вокруг перлитных зёрен. Сетка вторичного цементита представляет собой прочный, но абсолютно не пластичный каркас, который воспринимает внешние нагрузки и по нему происходит разрушение. Изменение механических свойств от количества углерода представлено на рисунке 4.

Рис. 4. Изменение механических свойств сталей от содержания углерода.

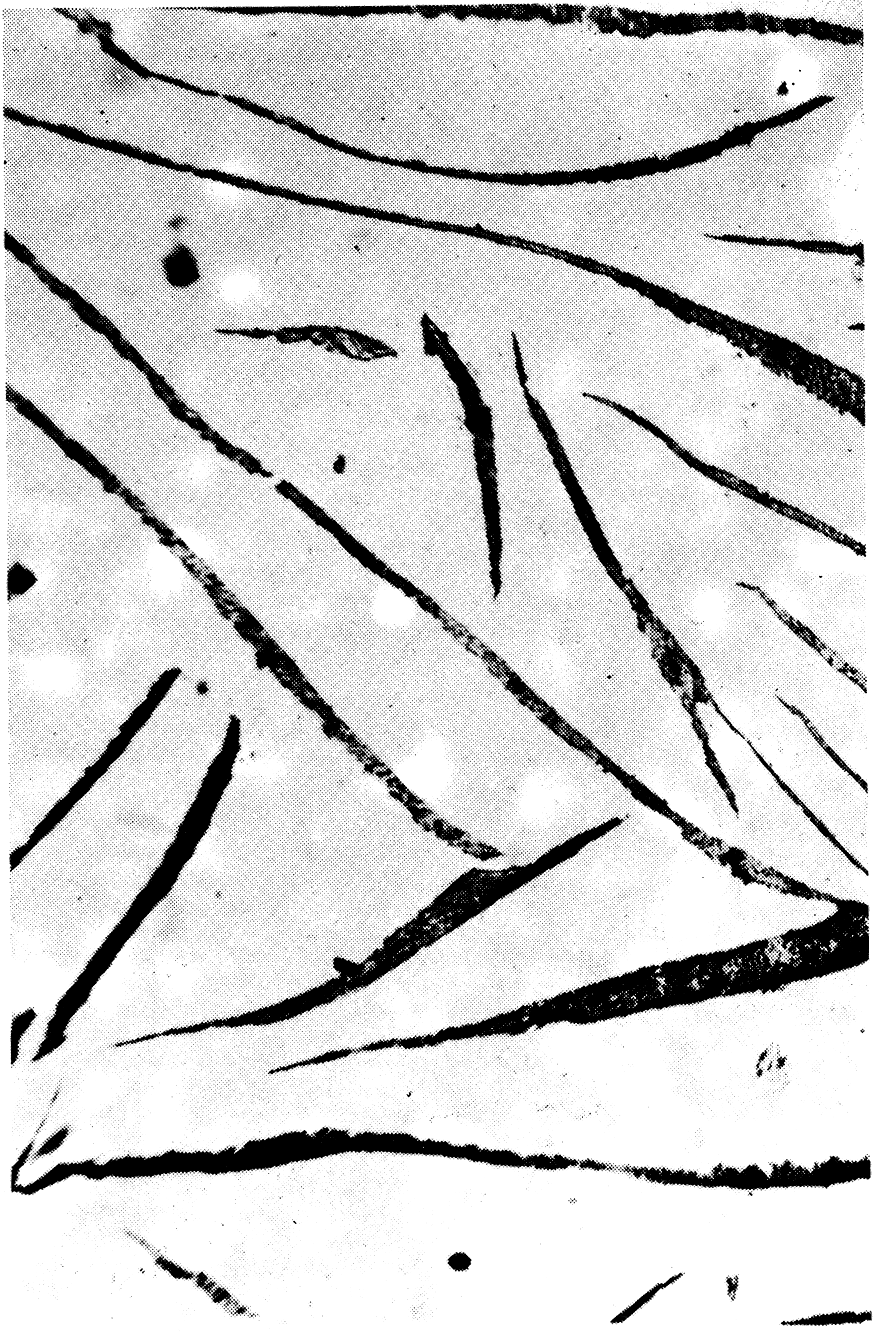

Рис.5. Структура технического железа и сталей

Образование структуры белых чугунов.

Сплавы железо – углерод, в которых углерода более 2,14%, называют чугунами. Чугуны, в которых углерод содержится в связанном состоянии (в виде цементита), называют белыми чугунами. Название возникло благодаря характерному цвету излома таких сплавов. Анализ структур белых чугунов проводят по метастабильной диаграмме Fe – Fe3C (Рис.3).

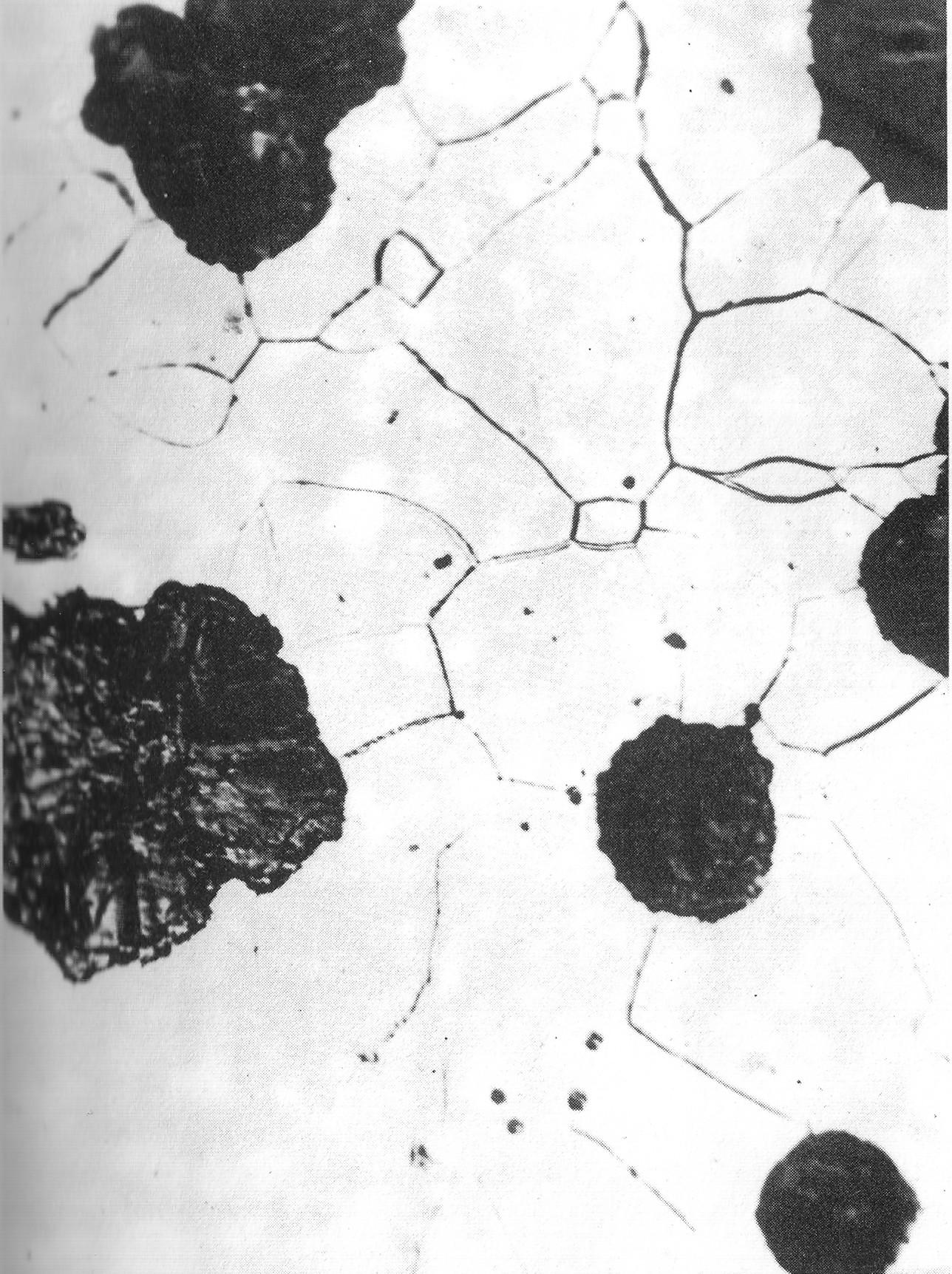

Сплав 6. Кристаллизация происходит в один этап при температуре ниже 1130С. Жидкая фаза с 4,3 %С образует эвтектическую структуру: смесь аустенита с 2,14 %С и цементита (А+Ц), которая называется ледебуритом. Как и всякая эвтектическая реакция, образование ледебурита протекает при постоянной температуре и постоянном составе фаз. При эвтектической реакции ниже (1130С) содержание углерода в аустените максимально (2,14 %). Дальнейшее охлаждение от температуры 1130С до 723С приводит к непрерывному уменьшению в нем углерода согласно линии ЕS. Углерод выделяется из аустенита в виде цементита, который называется вторичным цементитом (ЦII.). Однако он, как правило, не обнаруживается, так как соединяется с эвтектическим цементитом. Ниже температуры 723С аустенит эвтектики состава (0,8 %С) претерпевает эвтектоидное превращение, т.е. образуется перлит. Таким образом, ниже 723С ледебурит представляет собой смесь перлита и цементита (П+Ц)(рис.6а). При охлаждении до комнатной температуры в результате изменения растворимости углерода в феррите (линия РQ) выделяется третичный цементит. Однако в структуре он не обнаруживается. На рис. 6 б показана структура белого чугуна эвтектического состава. Она представляет собой одну эвтектику – ледебурит. Темные участки (зернышки и пластинки) отвечают перлитным включениям, равномерно распределенные на светлом фоне цементита.

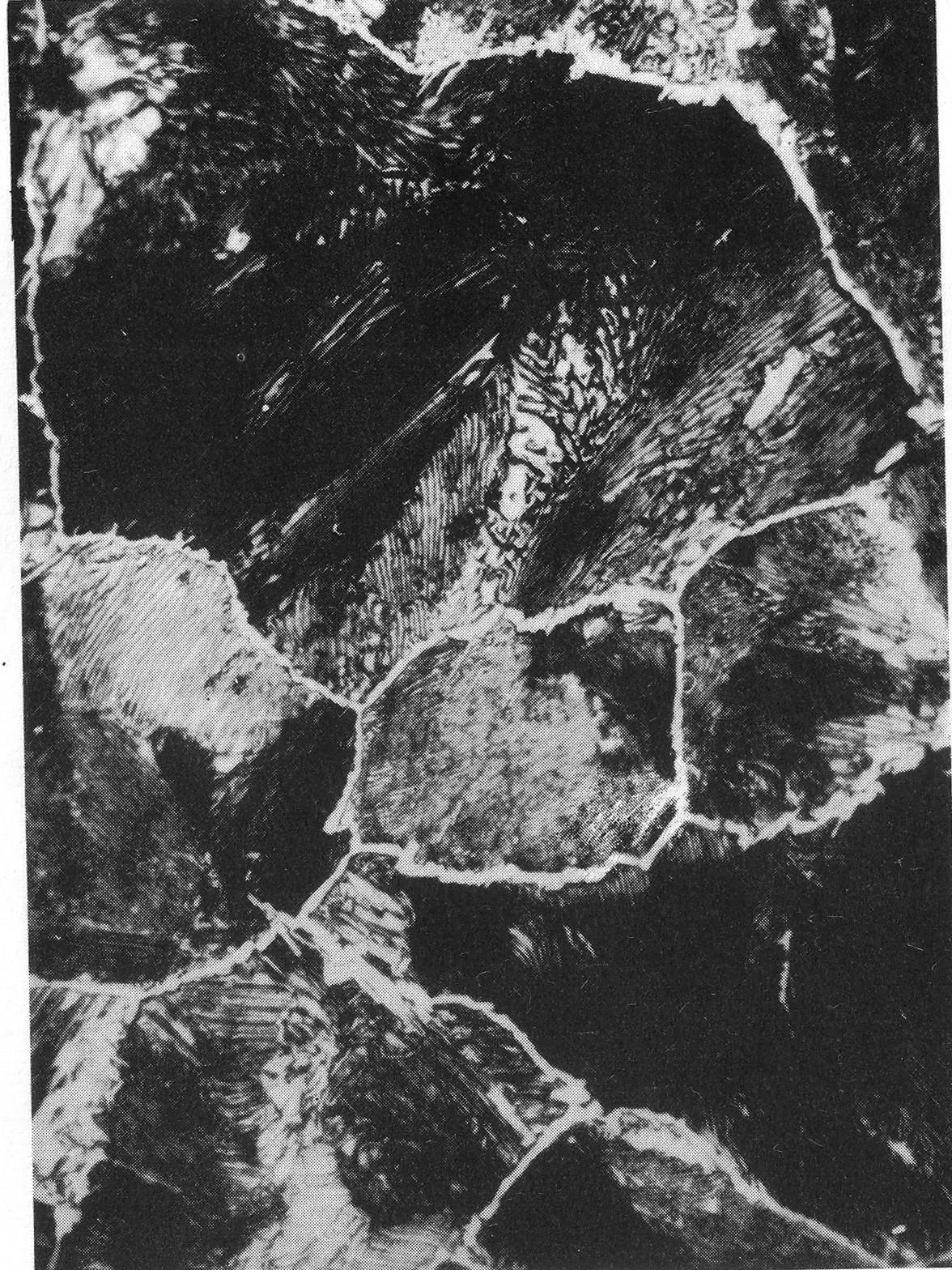

Сплав 7. От температуры ниже линии ликвидус АС до 1130°С из жидкости выделяются кристаллы аустенита. Состав жидкой фазы меняется по линии ликвидус, стремясь к эвтектическому, а твердой фазы по линии солидус, стремясь к составу точки Е. При температуре 1130°С концентрация жидкой фазы достигает точки С (4,3 %С), а аустенита состава точки Е (2,14 %С). Из жидкости эвтектического состава образуется смесь аустенита и цементита (А+Ц) – ледебурит. Ниже эвтектической линии ЕСF структура состоит из кристаллов аустенита и ледебурита состава А+Ц. При охлаждении от 1130 до 723°С состав аустенита непрерывно меняется по линии ЕS, при этом выделяется цементит вторичный (ЦII.). Вторичный цементит выделяется как из избыточного аустенита, так и из аустенита эвтектики. Однако, если вторичный цементит, выделяющийся из аустенита эвтектики, присоединяется к эвтектическому цементиту, то из избыточного аустенита он выделяется в виде оболочек вокруг аустенитных зерен и представляет собой самостоятельную структурную составляющую. Ниже 723°С весь аустенит: и избыточный, и тот, который входит в состав эвтектики – претерпевает эвтектоидное превращение, при котором образуется перлит. Таким образом, ниже 723°С структура доэвтектического белого чугуна состоит из перлита, цементита вторичного и ледебурита состава перлит плюс цементит (П+ЦII+Л). Структура сплава 7 изображена на рис.6б. Чем ближе состав сплава к эвтектическому, тем больше в нем эвтектики – ледебурита.

Сплав 8. Кристаллизация начинается с образования кристаллов цементита при температуре ниже линии СD. Такой цементит называют первичным (ЦI). При охлаждении состав жидкой фазы меняется по линии СD, твердая – остается без изменения. При температуре 1130°С совершается эвтектическое превращение и образует ледебурит. При дальнейшем охлаждении изменение состава аустенита по линии ЕS приводит к выделению цементита вторичного (ЦII), который присоединяется к эвтектическому. Ниже 723°С превращается в перлит. Таким образом, ниже 723°С структура сплава 8 состоит из цементита первичного (белые пластины) и ледебурита ЦI + Л (рис.6в).

Сплавы, с содержанием углерода от 2,14% до 4,3% имеют структуру перлит, цементит вторичный и ледебурит (П+ЦII+Л), называют доэвтектические белые чугуны.

Сплавы, с содержанием углерода 4,3% имеют структуру ледебурит (Л), называют эвтектические белые чугуны.

Сплавы, с содержанием углерода от 4,3% до 6,67% имеют структуру цементит первичный и ледебурит (ЦI+Л), называют заэвтектические белые чугуны.

Рис. 6. Структура белого чугуна.

Структура серых чугунов.

Серыми называют чугуны, у которых весь углерод или часть его присутствует в свободном состоянии в форме графита. Название серые чугуны связаны с видом излома, определяемым наличием темных кристаллов графита. Графит (Г) имеет практически нулевую прочность и пластичность. Он обеспечивает пониженную твердость, хорошую обрабатываемость резанием, высокие антифрикционные и демпфирующие свойства. Кроме того, графит способствует, при охлаждении отливки, некоторому увеличению ее объема, чем обеспечивает хорошее заполнение формы.

Вместе с тем, включения графита снижает прочность и пластичность, так как нарушают сплошность металлической основы сплава. Структуру серых чугунов можно представить как металлическую (стальную) матрицу, в которую внедрены кристаллы графита. Таким образом, классифицируют серые чугуны по двум основным принципам: по форме графитовых включений и по структуре металлической матрицы. Формирование структуры серых чугунов можно проследить по стабильной диаграмме Fe – C, ее основное отличие от метастабильной – иные температуры основных превращений (1135С – эвтектическое превращение ЖСAE+Г, 738С – эвтектоидное превращение АSФР+Г)

В зависимости от формы графита различают обыкновенный серый чугун (графит пластинчатой формы), высокопрочный чугун (графит сферической формы) и ковкий чугун (графит хлопьевидной формы).

В зависимости от вида металлической матрицы различают ферритный (в составе нет связанного углерода), феррито – перлитный (количество связанного углерода в интервале от 0% до 0,8%), перлитный (количество связанного углерода ~ 0,8%). Структура металлической матрицы формируется в области эвтектоидных температур (медленное охлаждение в этой области формирует ферритную структуру, быстрое – перлитную).

Серые чугуны

Обыкновенный серый чугун - это сплав сложного состава. Химический состав серого чугуна колеблется в пределах: 3,2 -3,8 %С, 1 -5 %Si, 0,5 - 0,9 % Мп, 0,2 - 0,4 % Р, до 0,12 % S. Факторами, способствующими графитизации (выделению углерода в свободном состоянии), являются низкая скорость охлаждения и наличие в химическом составе чугуна графитизирующих элементов Si, Ni, Cu (препятствуют графитизации Mn, S, Cr, W).

Практически, изменяя в чугуне содержание кремния при постоянном количестве марганца, получают различную степень графитизации.

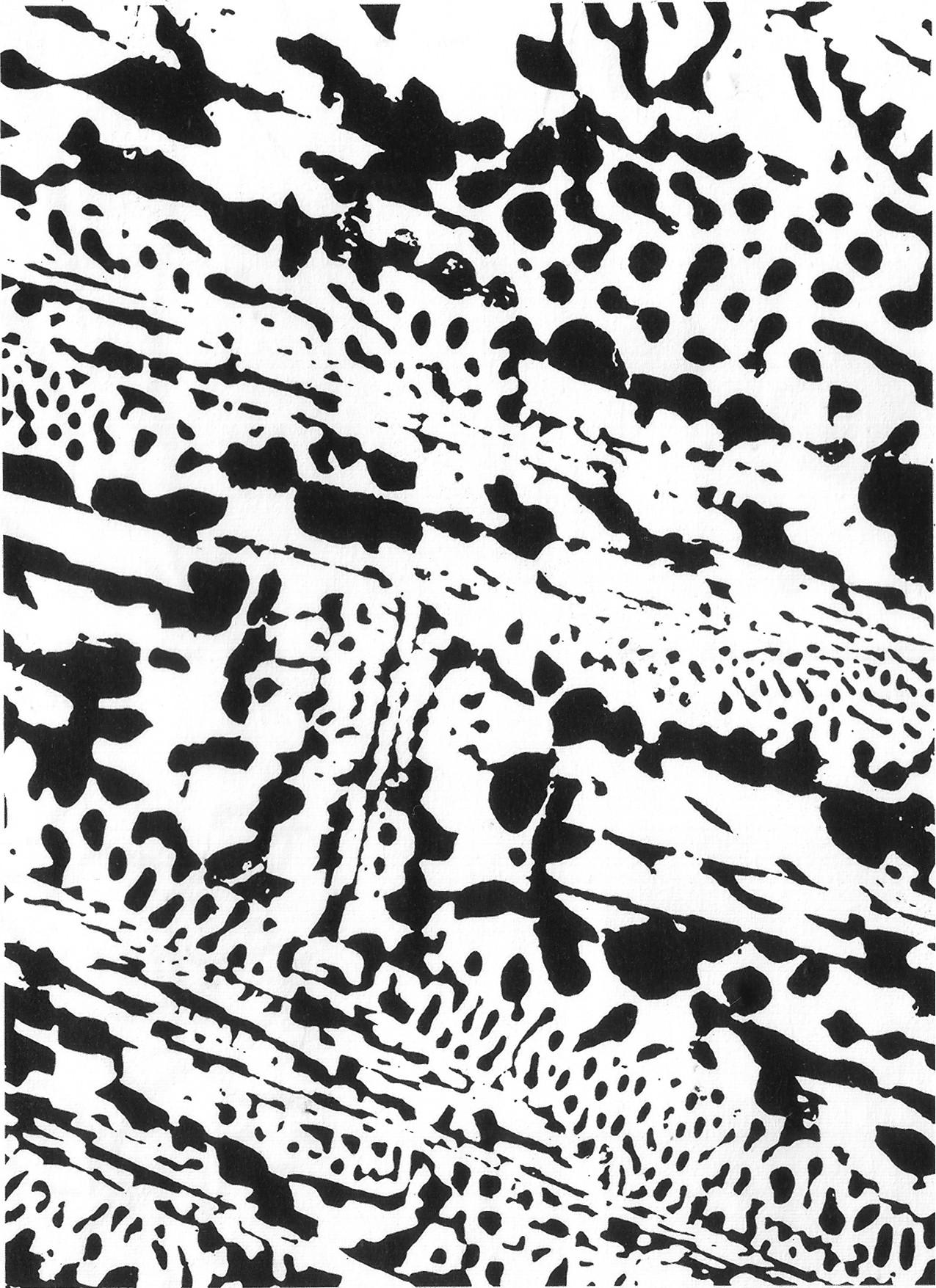

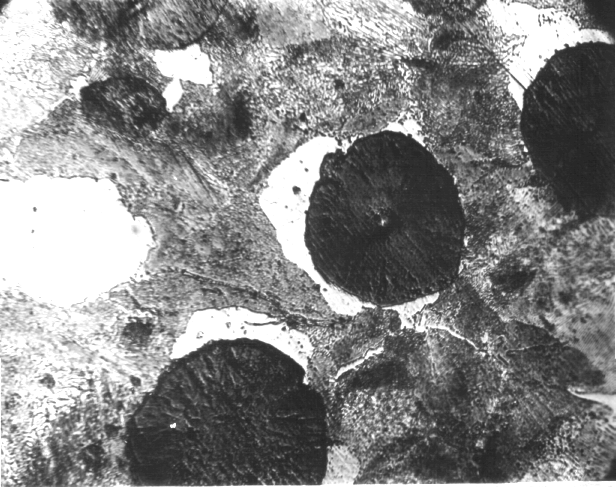

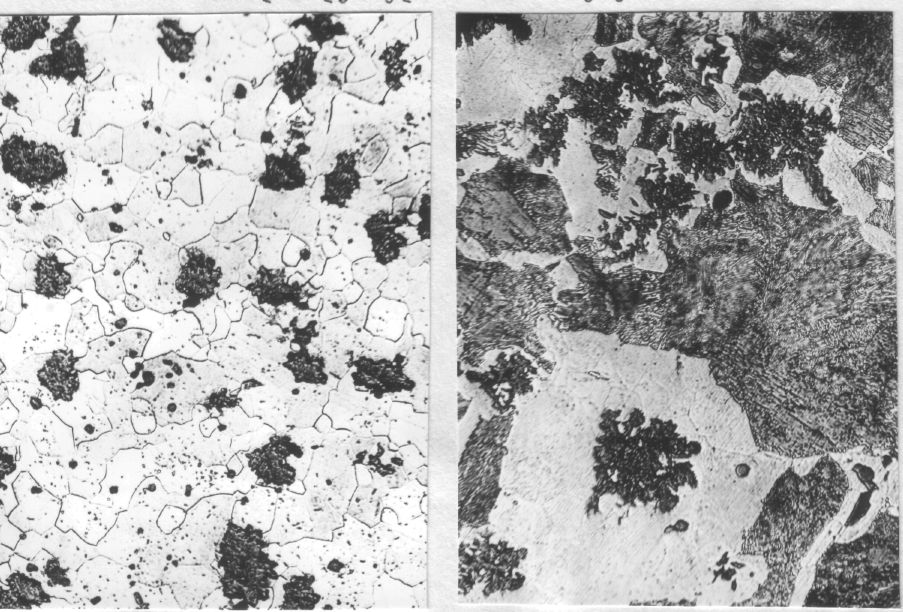

На рис.7.показана микроструктура обыкновенного серого чугуна на ферритной феррито-перлитной основе.

На свойства серого чугуна оказывают большое влияние вид графитовых включений, их размеры, характер металлической основы. От формы и количества графита зависит прочность и пластичность чугуна (от 0,5% относительного удлинения при пластинчатой форме графита до 20% - при шаровидной форме). Вытянутые пластинки графита фактически являются трещинами в металлической основе и сильными концентраторами напряжений, на их концах при приложении нагрузки напряжения быстро достигают разрушающих величин. Твердость и износостойкость чугунов растет с увеличением перлита в металлической основе серого чугуна.

Обыкновенный серый чугун является одним из важнейших литейных машиностроительных материалов и характеризуется высокими литейными и удовлетворительными механическими свойствами, хорошей обрабатываемостью резанием, высокой износостойкостью, нечувствительностью к поверхностным дефектам.

Согласно ГОСТ 1412-85 установлены марки отливок из серого чугуна. Серый чугун маркируется буквами СЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение. Например, у чугуна марки СЧ25 временное сопротивление при растяжении σb = 250 МПа; твердость НВ = 1800 - 2500 МПа и структура металлической основы - феррит + перлит.

Ферритные и феррито-перлитные серые чугуны СЧ10, СЧ15, СЧ18 используют для слабо- и средненагруженных деталей: крышки, фланцы, маховики, корпуса редукторов и др.

Перлитные серые чугуны СЧ21, СЧ25 применяют для деталей, работающих при повышенных статических и динамических нагрузках: блоки цилиндров, картеры двигателей, поршни цилиндров, станины станков и пр.

Перлитные модифицированные серые чугуны СЧ30, СЧ35, СЧ40, СЧ45 обладают наиболее высокими механическими свойствами. Их применяют при высоких нагрузках: зубчатые колеса, гильзы двигателей, шпиндели, распределительные валы и пр. Структура модифицированных чугунов - перлитная основа с небольшим количеством изолированных пластинок графита.

а)

б)

Рис. 7. Микроструктура серого чугуна на ферритной (а) и феррито-перлитной (б) основе.

Высокопрочный чугун

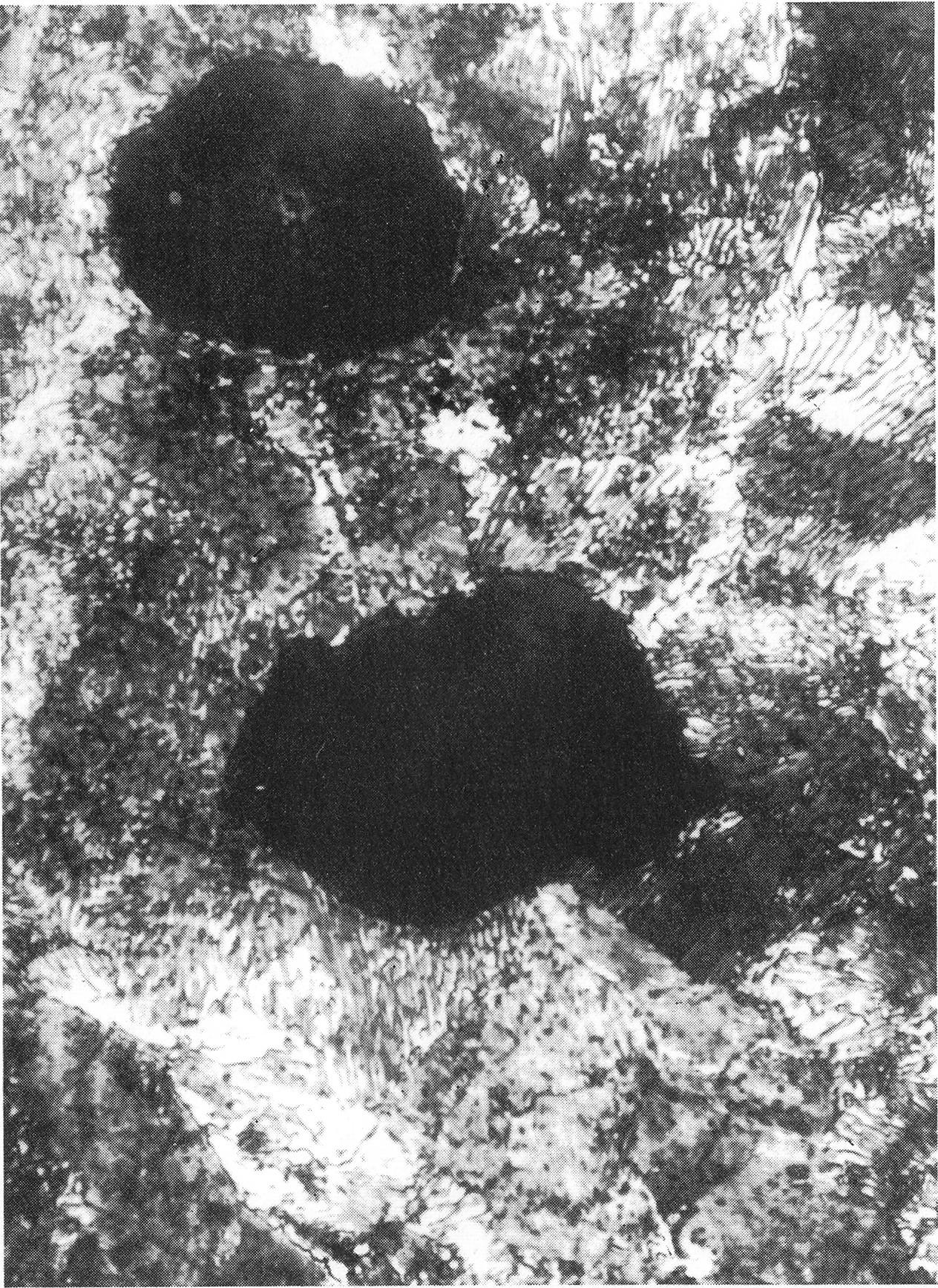

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием, которые вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным (допускается до 20% перлита) или перлитным (допускается до 20% феррита). Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические свойства чугуна (рис.8.). Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью.

Маркируют высокопрочные чугуны по ГОСТ 7293-85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей. Например, высокопрочный чугун ВЧ 40 имеет временное сопротивление при растяжении 400 MПa, относительное удлинение - не менее 10%, твердость НВ = 1400-2200 МПа, структура феррито-перлитная. Маркировка по предшествующему ГОСТу 7293-79 предусматривала дополнительное указание относительного удлинения в процентах, например, ВЧ 40-10.

Обычный состав высокопрочного чугуна: 2,7-3,8%С; 1,6-2,7%Si; 0,2-0,7%Мn; 0,02%S;0,1%Р.

Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

а

б

в

Рис. 8. Микроструктура высокопрочного чугуна на ферритной (а), феррито-перлитной (б) и перлитной (в) основе.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают путем специального графитизирующего отжига (томления) отливок из белых доэвтектических чугунов. Отливки загружают в специальные ящики, засыпают песком или стальными стружками для защиты от окисления и производят нагрев и охлаждение по схеме (рис.9). При температуре 950 -1000°С происходит графитизация эвтектического и вторичного цементита (превращение метастабильного цементита в стабильный графит и аустенит). При второй выдержке при температуре 720 - 740°С графитизируется цементит образовавшегося перлита (иногда вместо выдержки проводят медленное охлаждение от 770°С до 700°С в течение 30 часов, при этом происходит кристаллизация по стабильной диаграмме с выделением углерода в свободном состоянии). В результате продолжительного отжига весь углерод выделяется в свободном состоянии.

Обычный состав ковкого чугуна 2,4-2,8 %С; 0,8-1,4%Si; ≤1% Мп; ≤0,1%S; ≤ 0,2 % Р. Структура - ферритная или феррито-перлитная (рис.10).

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов.

Маркируют ковкие чугуны по ГОСТ 1215-79 буквами КЧ и двумя числами, первое из которых - минимальный предел прочности на растяжение в десятках мегапаскалей, а второе - относительное удлинение в %. Например, чугун КЧ 45-6 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ=6%, НВ=2400МПа и структуру - феррит+перлит.

Рис. 9. Схема отжига белого чугуна на ковкий чугун.

Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатые валы и др.

Рис.10. Микроструктура ковкого чугуна на ферритной (а) феррито-перлитной (б) основе.

Легированные стали

Простые углеродистые стали далеко не всегда удовлетворяют требованиям техники. В промышленности широко применяются легированные стали, которые обладают высокими механическими или особыми физическими и химическими свойствами, приобретаемыми после соответствующей термической обработки. Легированными называются стали, в которые для получения требуемых свойств специально добавляются определенные количества необходимых элементов. Для легирования стали применяют хром, никель, марганец, кремний, вольфрам, ванадий, молибден и другие.

Изучая влияние легирующих элементов на свойства стали, важно знать взаимодействие легирующего элемента с железом и углеродом, а также влияние легирующих элементов на полиморфизм железа и превращения в стали при термической обработке.

Влияние элементов на полиморфизм.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его полиморфных модификаций.

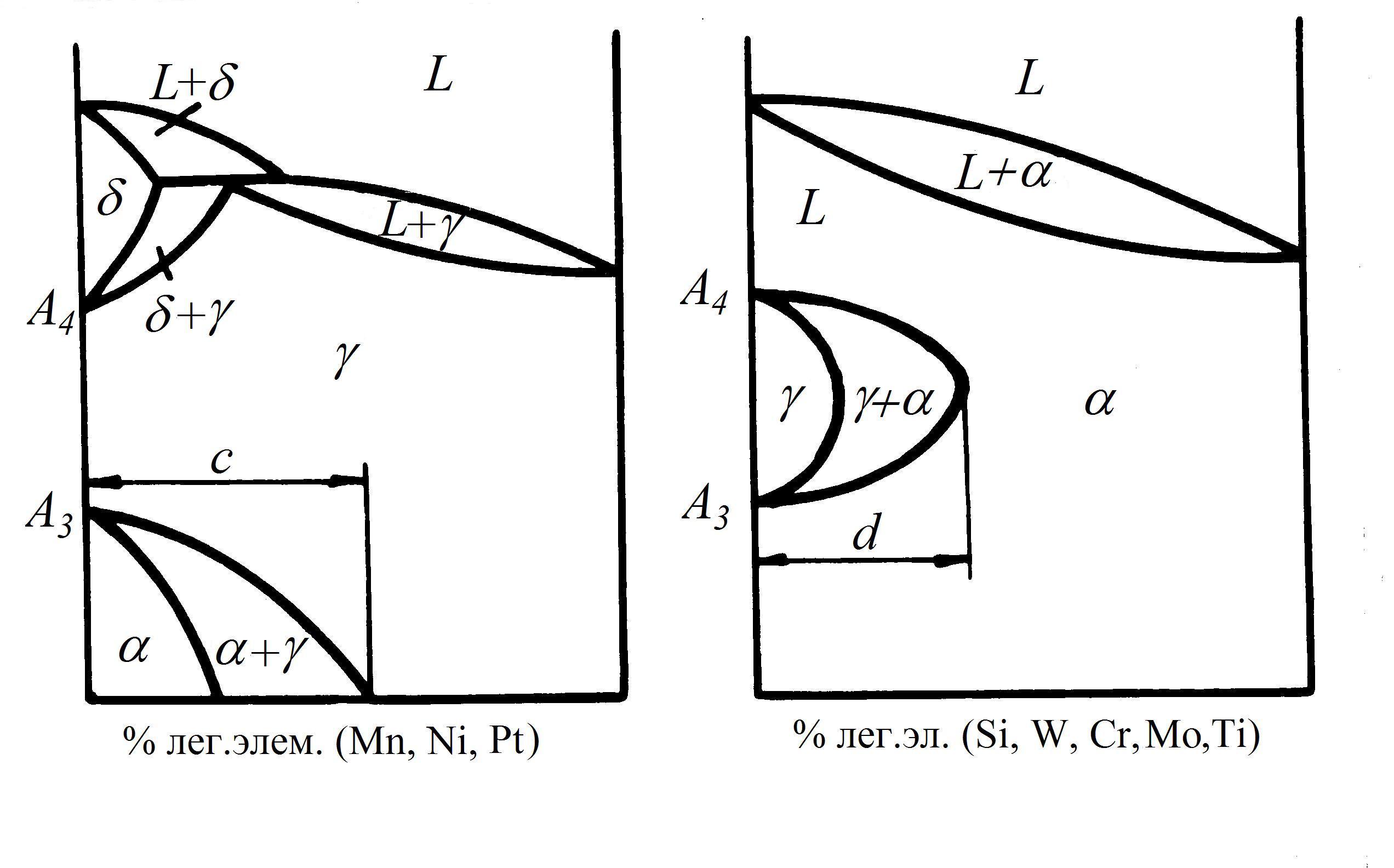

Большинство элементов либо расширяют область существования γ-модификации (рис. 2.1а), либо расширяют область существования α -модификации ( рис.2.1б).

Из схематических диаграмм состояния железо - легирующий элемент ( рис.2.1) следует, что при содержании марганца, никеля свыше определенного количества (c) (рис.2.1а) γ-состояние существует как стабильное от температуры плавления до комнатной температуры. Такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов свыше определенного значения (d) устойчивым при всех температурах является α-состояние ( рис.2.1б). Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагревании и охлаждении.

Рис. 11. Схема диаграмм состояния железо - легирующий элемент.

Распределение легирующих элементов в сталях.

В промышленных легированных сталях легирующие элементы могут:

находиться в свободном состоянии: свинец, серебро, медь (если ее не более 1%) не образуют соединения и не растворяются в железе;

образовывать интерметаллические соединения с железом или между собой при большом содержании легирующих элементов, встречаются, в основном, в высоколегированных сталях;

образовывать окислы, сульфиды и другие неметаллические включения - элементы, имеющие большее сродство к кислороду, чем железо. В процессе производства стали такие элементы (например, Mn, Si, Al), введенные в последний момент плавки, раскисляют сталь, отнимая кислород у железа. Количество окислов, сульфидов и других неметаллических включений в обычных промышленных сталях невелико и зависит от метода ведения плавки;

растворяться в цементите или образовывать самостоятельные карбидные фазы. Карбидообразующими элементами могут быть элементы, имеющие большее, чем железо, сродство к углероду (элементы, расположенные в периодической системе элементов левее железа): Ti, V, Cr, Mn, Zr, Nb, Mo, Tc, Hf, Ta, W, Re. Указанные элементы, кроме того, что они образуют карбиды, растворяются в железе. Следовательно, они в известной пропорции распределяются между этими двумя фазами;

растворяться в железе - большинство легирующих элементов. Элементы, расположенные в периодической системе правее железа (Сu, Ni, Сo и др.) образуют только растворы с железом и не входят в карбиды.

Таким образом, легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов - феррите и аустените, а также цементите или образуют специальные карбиды.

Влияние легирующих элементов на феррит и аустенит.

Растворение легирующих элементов в α,-железе происходит путем замещения атомов железа атомами этих элементов. Атомы легирующих элементов, отличаясь от атомов железа размерами и строением, создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров α,-решетки вызывает и изменение свойств феррита и аустенита. Искажение решетки приводит к затруднению движения дислокаций. Указанные факторы вызывают упрочнение называемое твердорастворным.

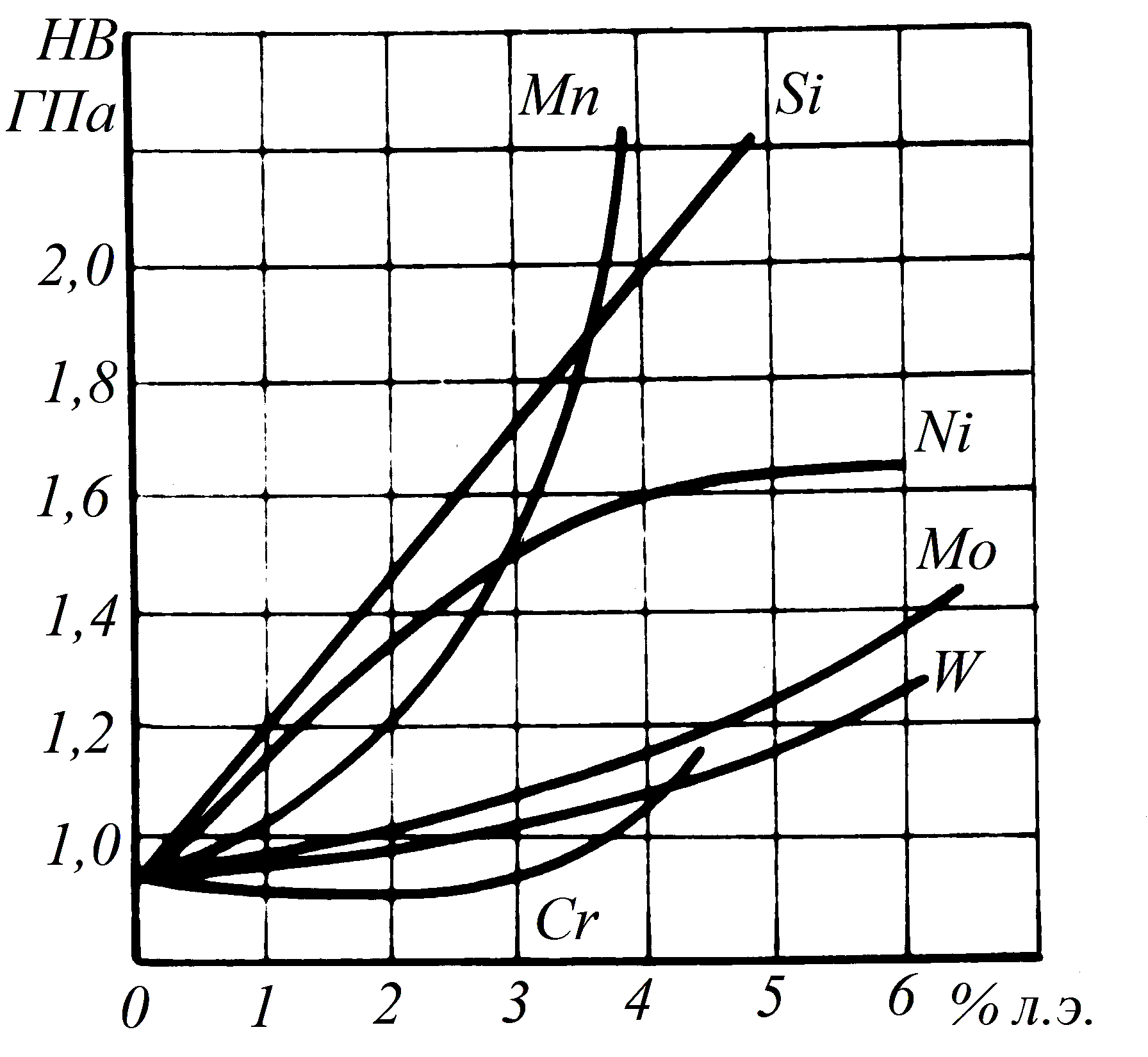

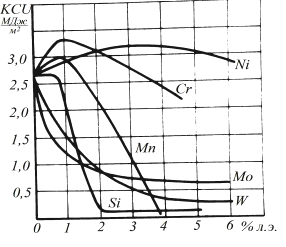

Для примера на рис.2.2 показано изменение механических свойств феррита (твердость, ударная вязкость) при растворении в нем различных элементов.

а

б

Рис. 12. Влияние легирующих элементов на свойства феррита а – твердость; б - ударная вязкость

Как видно из диаграмм, хром, молибден, вольфрам упрочняют феррит меньше, чем никель, кремний и марганец. Молибден вольфрам, марганец и кремний снижают вязкость феррита. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости феррита.

Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям.

Приведенные данные относятся к медленно охлажденным сплавам.

Карбидная фаза в легированных сталях.

В сталях карбиды образуются только металлами, расположенными в периодической системе элементов левее железа. Эти металлы имеют менее достроенную d-электронную полосу. Чем левее расположен в периодической системе карбидообразующий элемент, тем менее достроена его d-полоса. Вместе с тем, многочисленные опыты показывают, что, чем левее в периодической системе расположен элемент, тем более устойчив карбид.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d-электронной полосы атома металла. Только металлы с d-электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими; активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена d-полоса у металлического атома. Фактически мы встречаемся в сталях лишь с карбидами шести видов:

|

M3C |

|

Карбиды I группы |

MC |

|

карбиды II группы |

|

M23C6 | |||||

|

M7C3 |

M2C | ||||

|

M6C |

Карбиды, отнесенные в I группу, имеют сложную кристаллическую структуру. Особенность строения карбидов II группы заключается в том, что они имеют простую кристаллическую решетку и кристаллизуются обычно со значительным дефицитом по углероду. Карбиды II группы трудно растворимы в аустените. Это значит, что при нагреве (даже очень высоком) они могут не перейти в твердый раствор. Карбиды I группы легко растворяются в аустените.

Все карбидные фазы обладают высокой температурой плавления и высокой твердостью. Карбиды II группы в этом отношении превосходят карбиды I группы.

Порядок растворения карбидов в аустените определяется их относительной устойчивостью, а степень перехода в раствор - их количеством.

Классификация легированных сталей.

Легированные стали могут быть классифицированы по четырем признакам: по равновесной структуре (после отжига), по структуре после охлаждения на воздухе (после нормализации), по составу и по назначению.

Классификация по равновесной структуре

Доэвтектоидные стали, имеющие в структуре избыточный феррит.

Эвтектоидные стали, имеющие перлитную структуру.

Заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды.

Ледебуритные стали, имеющие в структуре первичные карбиды, выделившиеся из жидкой фазы. В литом виде избыточные карбиды совместно с аустенитом образуют эвтектику - ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит.

Ферритные стали.

Аустенитные стали.

Большинство легирующих элементов сдвигают точки S и Е (на диаграмме Fе - С) в сторону меньшего содержания углерода, поэтому граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными - в легированных сталях лежит при меньшей содержании углерода, чем в углеродистых.

Классификация по структуре после охлаждения на воздухе

Исходя из структуры, получаемой после охлаждения на спокойном воздухе образцов небольшой толщины, можно выделать три основных класса сталей: 1. перлитный; 2. мартенситный; 3. аустенитный.

Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного -более значительным и, наконец, аустенитного - высоким содержанием легирующих элементов. Получение этих классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.

Классификация по составу.

В зависимости от состава легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т.п. Классификационный признак - наличие в стали тех или иных легирующих элементов.

В зависимости от количества легирующих элементов:

низколегированные – суммарное количество легирующих элементов не превышает 3%.

среднелегированные – суммарное количество легирующих элементов от 3% до 10%.

высоколегированные - суммарное количество легирующих элементов более 10%, но менее 50%.

Классификация по назначению.

Конструкционная сталь, идущая на изготовление деталей машин. Конструкционные стали подразделяются на цементуемые (подвергаемые цементации), улучшаемые (подвергаемые закалке и высокому отпуску), высокопрочные, пружинные, шарикоподшипниковые, строительные, мартенситностареющие.

Инструментальная сталь, идущая на изготовление режущего, измерительного, штампового и прочего инструмента.

Стали и сплавы с особыми свойствами (специальные стали). К ним относят стали, обладающие каким-нибудь резко выраженным свойством: нержавеющие, жаропрочные и теплоустойчивые, износоустойчивые и т.д.