- •Пособие для преподавателей по дисциплине «Материаловедение»

- •I. Цель, задачи и содержание дисциплины

- •II. Требования к работе преподавателя

- •III. Технологическая карта обучения по дисциплине «Материаловедение»

- •IV. Модуль 4 Сплавы системы железо - углерод Перечень основных вопросов

- •Конспект лекции

- •V. Модуль 5 Термическая обработка углеродистых сталей Перечень основных вопросов

- •Конспекты лекций

- •VI. Модуль 6Cпециальные стали. Композиционные материалы. Полимерные материалы Конспекты лекций

- •I – деформируемые сплавы, не упрочняемые термической обработкой; II - деформируемые сплавы, упрочняемые термической обработкой.

- •Перечень основных вопросов

- •VII. Источники информации для изучения дисциплины.

V. Модуль 5 Термическая обработка углеродистых сталей Перечень основных вопросов

Теоретические основы термической обработки.

Фазовые превращения в сталях при нагреве, рост аустенитного зерна.

Фазовые превращения в сталях при охлаждении, диаграмма изотермического превращения аустенита.

Влияние скорости охлаждения на дисперсность феррито-цементитных смесей.

Мартенситное превращение, кинетика процесса и его особенности.

Бейнитное превращение, сравнение структуры и свойств верхнего и нижнего бейнита.

Распад мартенсита при нагреве.

Практика термической обработки.

Классификация термических обработок по назначению.

.Основные технологические параметры термической обработки и факторы, влияющие на них.

Классификация термических обработок по Бочвару.

Основные виды отжига и их назначение.

Закалка, виды закалки и их назначение. Структура сталей после закалки.

Закалиеваемость и прокаливаемость сталей.

Способы закалки.

Отпуск, назначение, структура сталей после различных видов отпуска.

Отпускная хрупкость 1-го и 2-го родов, способы устранения отпускной хрупкости.

Особенности термической обработки легированных сталей, выбор технологических параметров.

Классификация легированных сталей по структуре в нормализованном состоянии.

Химико-термическая обработка.

Химико-термическая обработка, сущность, назначение. Этапы ХТО.

Зависимость глубины диффузионного слоя от времени выдержки и температуры.

Цементация, виды цементации.

Структура цементованного слоя.

Способы термической обработки после цементации в зависимости от требований предъявляемых к механическим свойствам деталей.

Азотирование, сущность, виды, назначение.

Нитроцементация (цианирование), сущность, виды, назначение.

Диффузионное насыщение металлами и неметаллами.

Конспекты лекций

Основные виды термической обработки

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделия (конструкция), тем, как правило, в ней больше термически обработанных деталей.

Основными технологическими параметрами термической обработки являются:

-скорость нагрева (vн )

-температура нагрева (Т°C)

-время выдержки (τ)

скорость ожлаждения (vохл)

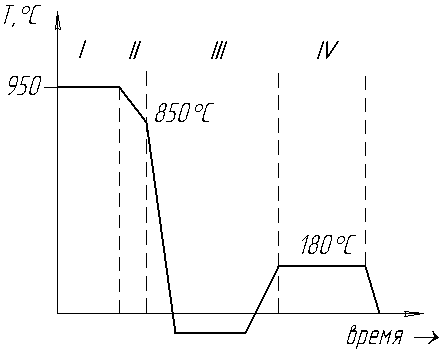

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени, например:

Рис.1. Режим термической обработки низкоуглеродистой стали после цементации.

В практике термообработки железо-углеродистых сплавов используют условные обозначения критических точек фазовых превращений: критические точки А1 соответствуют линии PSK (727 °C), А2 - МО (768 °), А3 - GS, а критические точки Аm соответствуют линии SE.

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используют дополнительные индексы: буквы «с» в случае нагрева и «r» в случае охлаждения. Например, АС1, АС3, Аr1, Аr3.

Классификация видов ТО по назначению.

Закалка - термическая обработка, целью которой является получение неравновесных структур.

Отпуск (старение)- термическая обработка, целью которой является обеспечение распада неравновесных структур.

Отжиг – термическая обработка, целью которой является приведение структуры сплава в равновесное состояние или близкое к нему. Охлаждение после отжига производится вместе с печью.

Отжиг I рода – совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному проходят независимо от протекания фазовых превращений. К отжигу 1-го рода относятся:

Гомогенизационный отжиг предназначен для устранения дендритных ликваций ( химической неоднородности) в слитках, что обеспечивает высокая температура нагрева 1000-11000С.

Рекристаллизационный отжиг предназначен для снятия наклепа и возвращения пластичности сплаву между операциями холодного деформирования. Нагрев осуществляется на 80-1200С выше температуры рекристаллизации сплава.

Отжиг для снятия остаточных напряжений предназначен для изделий, в которых возникают остаточные напряжения в результате предшествующих обработок (после сварки, обработки резаньем, правки). Температура нагрева 500-6000С.

Отжиг II рода- совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному обеспечиваются прямым и обратным фазовыми превращениями (α ↔ γ). К отжигу 2-го рода относятся:

Полный (перекристаллизационный) отжиг - термическая обработка, при которой проводится нагрев стали на 30-500С выше AC3 (ACm ), выдержка и медленное охлаждение (с печью). Полный отжиг обеспечивает полную фазовую перекристаллизацию, за счет которой устраняются дефекты, связанные с формой, размером зерен и неоднородностью их распределения.

Нормализация- разновидность полного отжига, при котором охлаждение проводится на спокойном воздухе, что способствует измельчению структуры.

.Изотермический отжиг- разновидность полного отжига, при котором распад аустенита происходит при постоянной температуре (600-6800С), что способствует получению однородной структуры и сокращает длительность процесса.

.Неполный отжиг- термическая обработка, при которой проводится нагрев стали на 30-500С выше AC1, выдержка и медленное охлаждение (с печью), предназначенная для улучшения обрабатываемости сталей резанием и сфероидизации цементита.

Теория термической обработки сталей.

Превращения в сталях при нагреве.

Рассмотрим превращения, происходящие при нагреве эвтектоидной стали с исходной структурой перлит. Превращение перлита в аустенит в точном соответствии с диаграммой «железо-углерод» происходит лишь при очень медленном нагреве. В реальных условиях нагрева при термообработке превращение перлита в аустенит запаздывает и имеет место перегрев. Скорость превращения зависит от степени перегрева. Чем выше температура, тем больше степень перегрева и тем быстрее идет превращение. Кинетику превращения можно проследить на диаграмме изотермического превращения перлита в твердый раствор аустенит эвтектоидной стали (рис. 2).

При достаточно высокой температуре из-за большой подвижности атомов превращение протекает практически мгновенно, поэтому кривые начала и конца превращения сливаются и попадают на ось ординат. При очень малом перегреве над А1 превращение протекает очень вяло и поэтому превращение может протекать практически бесконечно. В этом случае кривые начала и конца превращения также сливаются и асимптотически приближаются к линии А1. Совпадение кривых начала и конца превращения в одной точке соответствует равновесному превращению по диаграмме железо-углерод.

Рис. 2. Диаграмма изотермического превращения перлита в аустенит эвтектоидной стали: а', а''— точки начала превращения со скоростями v1, v2; b', b'' — точки конца превращения со cкороcтями v1, v2 (v1 >v1)

Зародыши новой аустенитной фазы образуются на межфазных поверхностях раздела феррита и цементита. Превращение перлита в аустенит состоит из двух параллельно идущих процессов: полиморфного превращения α-Fe в γ- Fe и растворения в γ -железе углерода цементита. Растворение цементита запаздывает по сравнению с полиморфным превращением и после превращения феррита в аустенит необходимо дополнительное время для устранения неоднородности аустенита — период гомогенизации аустенита. В каждой перлитной колонии зарождается несколько центров кристаллизации аустенита, поэтому превращение при температурах близких к АС1 сопровождается измельчением зерна.

В доэвтектоидных сталях при температуре выше А1 в структуре сохраняется избыточный феррит, а в заэвтектоидных — цементит. По мере нагрева до АC3 (Аcm) происходит превращение избыточного феррита в аустенит или постепенное растворение продуктов распада цементита в аустените. Оба процесса сопровождаются диффузией углерода, что приводит к гомогенизации аустенита. Однофазную структуру аустенита доэвтектоидные и заэвтектоидные стали приобретают только после нагрева выше АC3 (Аcm). При этом происходит самопроизвольный рост начальных аустенитных зерен.

Размер аустенитного зерна – важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термомеханической обработки и механические свойства изделия.

Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая падает заметно с укрупнением зерна.

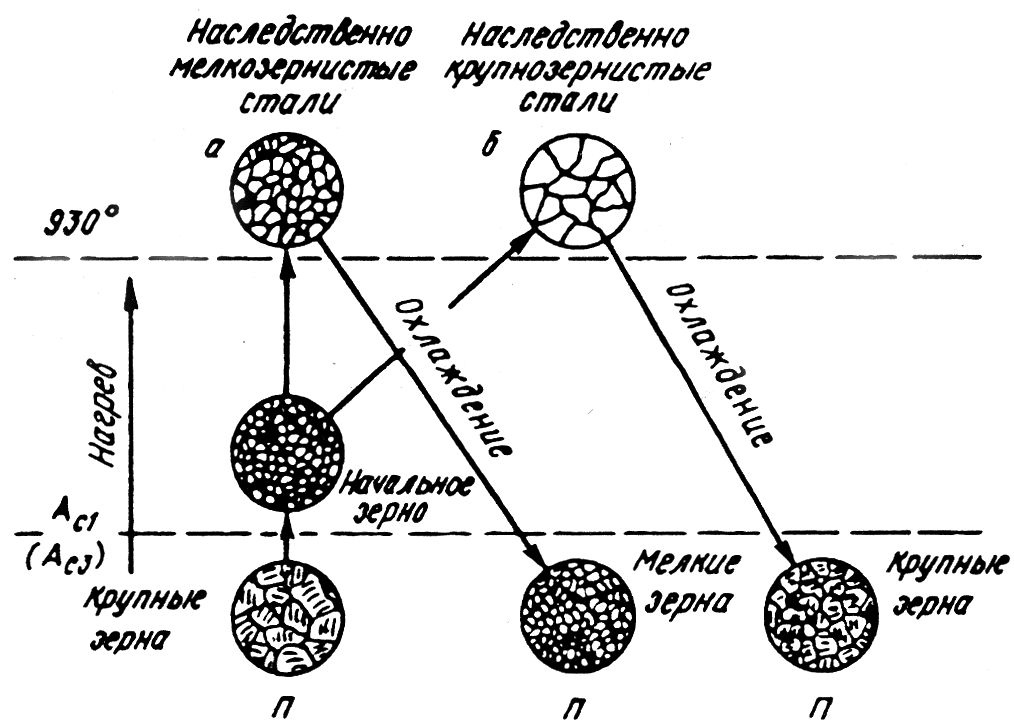

По склонности к росту зерна аустенита при нагреве различают наследственно- мелкозернистые и наследственно- крупнозернистые стали. Наследственно- крупнозернистые стали начинают быстро увеличивать размер зерен даже при небольшом перегреве выше АС1 (АС3, Аcm), а наследственно мелкозернистые — даже при значительном перегреве (10000С ) сохраняют относительно мелкое зерно (рис. 3).

Склонность к росту зерна стали зависит:

- от содержания в ней легирующих элементов — почти все легирующие элементы (за исключением марганца) тормозят рост аустенитного зерна. Наиболее сильно тормозят рост аустенитного зерна V, Ti, Al и Zn. Хорошо тормозят рост зерна аустенита W, Mo и Cr. Основной причиной такого действия легирующих элементов считается образование труднорастворимых в аустените карбидов, которые являются барьерами для растущего зерна.

- от ее металлургического качества, технологии ее производства и режима раскисления, так как они определяют наличие в стали разного количества мельчайших примесей карбидов, оксидов, сульфидов и нитридов, также затрудняющих рост зерна. К наследственно-мелкозернистым сталям относятся спокойные стали, дополнительно раскисленные алюминием.

Рис. .3. Схема изменения размера зерна в зависимости от температуры нагрева стали: А- наследственно мелкозернистые стали; Б - наследственно крупнозернистые стали

От склонности к росту зерна зависит технологический процесс горячей деформации и термообработки. Наследственно мелкозернистые стали имеют большой интервал закалочных температур, их прокатка и ковка могут начинаться при более высоких температурах.

При нагреве до достаточно высокой температуры наследственно мелкозернистая сталь может иметь даже более крупное зерно аустенита, чем наследственно крупнозернистая сталь (рис.4).

Рис. 4. Схема роста аустенитного зерна при нагреве 1-наследственно-крупнозернистых и 2-наследственно-мелкозернистых сталей.

Введено понятие о размере действительного зерна — величина зерна при комнатной температуре, полученной в результате всех предшествующих обработок. Величину зерна определяют по ГОСТ 5639–82 сравнением микроструктуры стали при увеличении в 100 раз с эталонными шкалами, приведенными на рис. 5.

Рис. 5. Эталонная шкала баллов для оценки размера зерна стали

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм2 шлифа, и обратно пропорционален среднему диаметру зерна.

n=8·2N+3, где n- число зерен, помещающихся на 1 мм2 шлифа, N-балл зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Превращения в сталях при охлаждении.

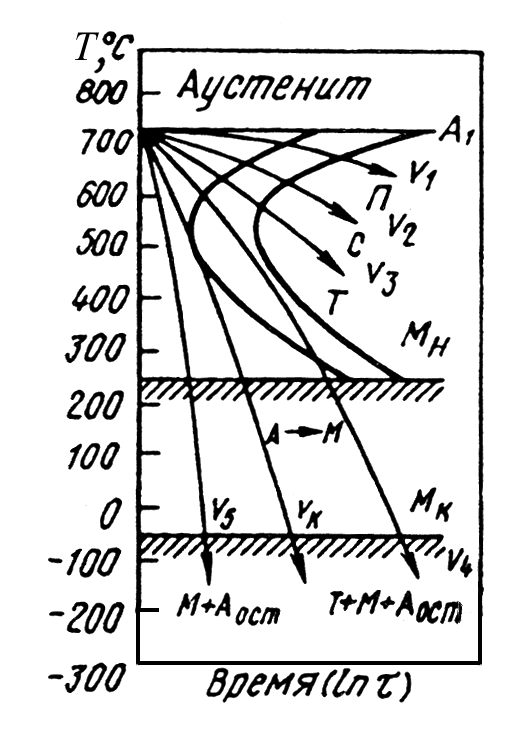

Основное превращение, протекающее во время охлаждения эвтектоидной стали, — это распад аустенита ниже точки А1 (727 оС) на смесь феррита с цементитом. Превращение возможно при некоторой степени переохлаждения, которая обеспечивает разницу свободных энергий аустенита и феррито-цементитной смеси. Степень переохлаждения определяет время начала (инкубационный период) и скорость протекания превращения. На рис. 6 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8 % С).

Диаграмма изотермического превращения представляет собой результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах. Диаграммы изотермического превращения называют за сходство кривых с буквой «С» также С-диаграммами, а в странах английского языка — ТТТ-диаграммами (temperature—time—transformation, что означает температура—время—превращение).

Рис. 6. Диаграмма изотермического превращения аустенита углеродистой стали с 0,8% С.

На диаграмме можно выделить следующие области:

1) область существования устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область распада аустенита на феррито-цементитную смесь ( область между С-образными кривыми); 4) область существования продуктов распада. ; 5) область мартенситного превращения (между Мн–Mк).

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения:

ΔТ1- область перлитного (диффузионного) превращения (переохлаждение до 550 С),

ΔТ2- область промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 550 до 240 °С),

ΔТ3- область мартенситного (бездиффузионного) превращения (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С) .

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. Зародыши цементитной фазы образуются на границе аустенитного зерна и растут вглубь зерна. Согласно диаграмме « Fe – Fe3C» содержание углерода в цементите 6,67%, поэтому рост цементитных пластин обеспечивается диффузионным потоком углерода из близлежащих областей аустенита. В результате соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. При этом возникает диффузионный поток атомов железа от цементита к ферриту. Таким образом, распад аустенита на феррито-цементитную смесь происходит путем диффузионного перераспределения атомв углерода и железа между двумя новыми фазами.

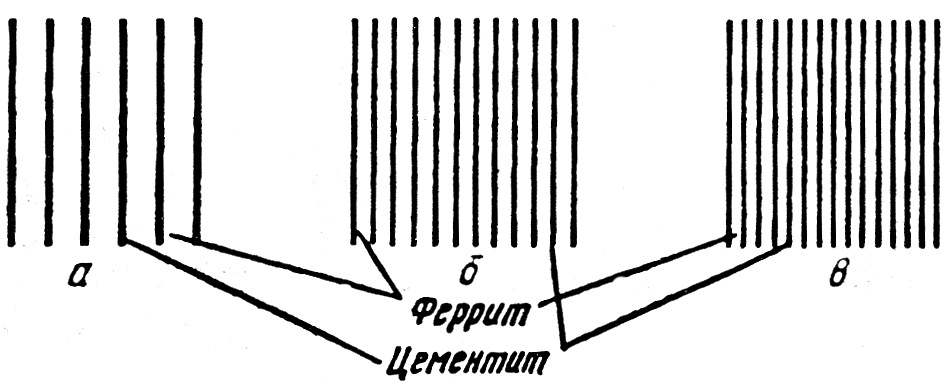

Согласно теории кристаллизации, с увеличением степени переохлаждения увеличивается количество зародышей новой фазы. Рост числа чередующихся пластин феррита и цементита приводит к уменьшению их размеров и расстояния между ними (рис. 7). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Дисперсность феррито-цементитных смесей принято оценивать межпластинчатым расстоянием, за которое принимают среднюю суммарную толщину соседних пластинок феррита и цементита.

Рис.7.Схема феррито-цементитных структур:

а) перлит; б) сорбит; в) троостит

Перлит характеризуется межпластинчатым расстоянием –Δ=0,6÷0,5 мкм, при температуре 600–650 °С образуется сорбит с Δ=0,4÷0,3 мкм, а при температуре 550–600 °С образуется троостит с Δ=0,2÷0,1 мкм

Перлит, сорбит, троостит являются структурами одной природы и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности феррито-цементитных смесей растут твердость и прочность стали. Наибольшую пластичность и вязкость имеет сорбитная структура.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита.

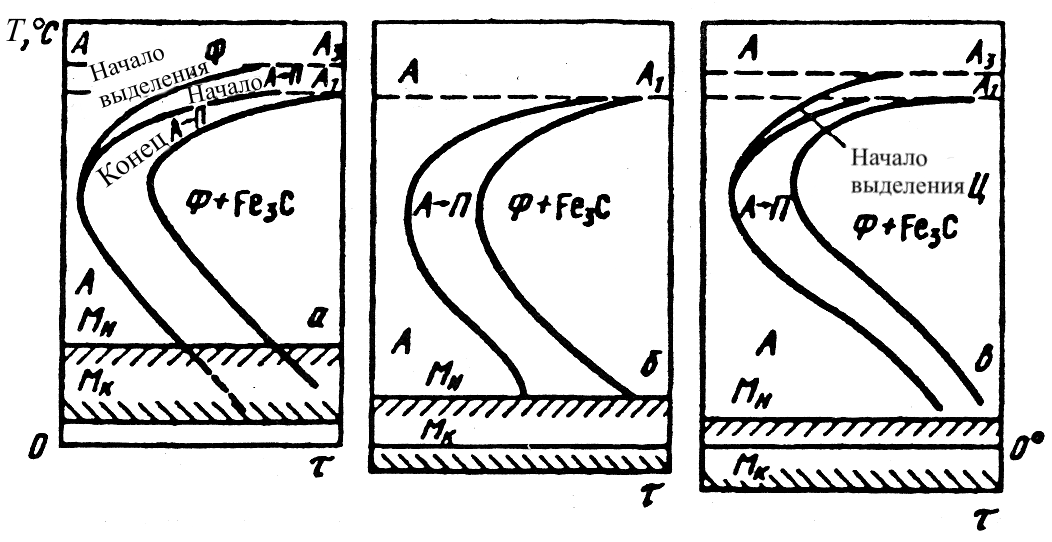

Так как в доэвтектондных и заэвтектоидных сталях, в отличие от эвтектоидных, в интервале температур А1–А3 сначала выделяются избыточные фазы — феррит (в доэвтектоидных сталях) или избыточный цементит (в заэвтектоидных сталях), то на диаграмме изотермического распада аустенита для этих сталей характерно появление дополнительной кривой, характеризующей начало выделения соответствующих избыточных фаз (рис. 8).

Рис. 8. Схемы диаграммы изотермического превращения переохлажденного аустенита: а) доэвтектоидная сталь; б) эвтектоидная сталь; в) заэвтектоидная сталь

Мартенситное превращение.

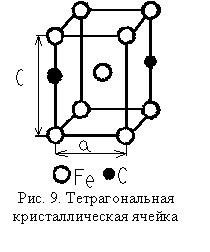

Рис. 9. Тетрагональная кристаллическая ячейка

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, а скорость диффузии углерода резко падает. В этом случае происходит бездиффузионное превращение аустенита: ГЦК решетка аустенита перестраивается в ОЦК сдвиговым путем, при котором атомы железа перемещаются на расстояния менее межатомных. Весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита несмотря на то, что равновесная концентрация углерода в феррите не превышает 0,01 % при комнатной температуре. В результате образуется пересыщенный твердый раствор внедрения углерода в α -железе, который называется мартенситом. Количество углерода в решетке мартенсита много больше, чем в в равновесном состоянии, поэтому она сильно искажена и вместо кубической приобретает тетрагональную форму. Отношение периодов решетки мартенсита, т.е. степень тетрагональности, существенно отличается от единицы (с/а > 1). Чем больше углерода, тем выше степень тетрагональности мартенсита (рис. 9).

Мартенсит имеет высокую твердость (до 65 НRC). Высокая твердость мартенсита обусловлена во-первых, искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом. А, во-вторых, возникновением фазового наклепа вследствие увеличения объема при превращении аустенита в мартенсит (плотность упаковки ГЦК-решетки больше ОЦК), в результате чего плотность дислокации в мартенсите достигает уровня плотности дислокации холоднодеформированной стали и равняется 1010–1012 см–2.

Скорость образования кристаллов мартенсита очень велика и достигает 1000 м/с. Атомы железа при перестройке γ→α смещаются упорядоченно, в строго определенных кристаллографических направлениях. Кроме того, сохраняется общая сопрягающаяся плоскость γ и α- решеток Fe, т.е. граница между фазами является когерентной. Поэтому кристаллическая решетка новой фазы мартенсита закономерно ориентирована и относительно исходной фазы — аустенита, относительно сомой себя. Последующие иглы мартенсита образуются под углом 60°, 120°или180° к предыдущим и ограничены их размерами. Направленность процесса и различие удельных объемов фаз (аустенита и мартенсита) приводят к тому, что аустенит попадает в замкнутые области между иглами мартенсита, испытывает напряжения сжатия, наклепывается и стабилизируется. Таким образом, в стали всегда сохраняется некоторое количество непревращенного, «остаточного аустенита», а конец мартенситного превращения (Mк ) считается условным. Мартенситное превращение очень чувствительно к напряжению, а деформация аустенита может вызвать превращения даже при температурах выше Мн (образуется мартенсит деформации).

Мартенсит, как правило, образуется атермически, т.е. при непрерывном охлаждении. Задержка охлаждения при температуре выше температуры конца мартенситного превращения приводит к стабилизации аустенита и при последующем охлаждении его превращение затруднено и протекает с меньшей интенсивностью и полнотой. Количество остаточного аустенита при этом увеличивается, что нежелательно, так как это приводит к неоднородности свойств по сечению и изменению размеров деталей.

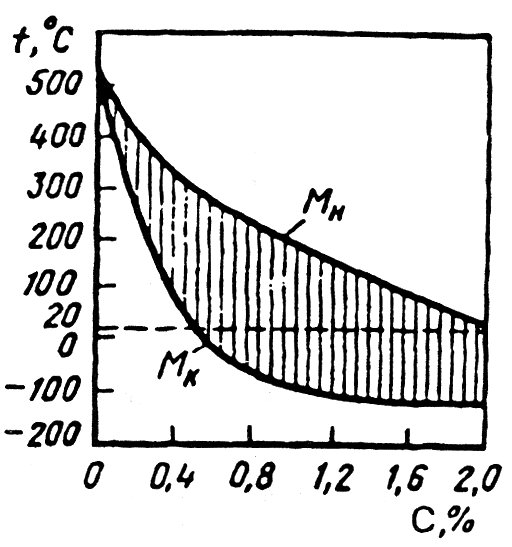

Положение точек Мн и Mк не зависит от скорости охлаждения, но зависит от содержания углерода в стали (рис. 10). Если содержание углерода в стали превышает 0,6%, то Мк лежит в области отрицательных температур. В этом случае, чтобы получить максимальное количество мартенсита, необходимо после закалки в воде до комнатной температуры сделать еще и обработку холодом.

Кристаллы в зависимости от состава сплава, а следовательно и от температуры образования, могут иметь различную морфологию. Различают два вида мартенсита: пластинчатый (игольчатый) и пакетный (реечный) (рис. 11). Пластинчатый мартенсит образуется в высокоуглеродистых сталях, имеющих низкие значения Мн и Мк. Сами кристаллы мартенсита в этом случае представляют собой линзовидные пластины, которые в плоскости шлифа имеют вид игл. Пакетный (реечный) мартенсит характерен для низко- и среднеуглеродистых, а также конструкционных легированных сталей. В этом случае кристаллы мартенсита имеют форму тонких реек, вытянутых в одном направлении (рис. 11, б) и объединенных в пакеты.

Рис. 10. Влияние содержания углерода в стали на температуру начала Мн и конца Mк мартенситного превращения

Рис. 11. Схема образования пластинчатого (игольчатого) (а) и пакетного (реечного) (б) мартенсита

Размеры кристаллов любой морфология мартенсита определяются величиной исходного зерна аустенита. Они тем крупнее, чем больше зерно аустенита. Первая пластина мартенсита имеет протяженность, соответствующую поперечному размеру зерна аустенита. Кристаллы, образующиеся при более низких температурах, имеют уже меньшую протяженность (рис. 11, а).

Таким образом, особенностями мартенситного превращения являются его бездиффузионный характер, ориентированность процесса, а для сталей еще и атермическая кинетика образования мартерсита.

Характерной чертой мартенсита является его высокая твердость и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита (0,025 % С) составляет 1000 МПа, а мартенсит с содержанием 0,6–0,7 % С имеет временное сопротивление 2 600–2 700 МПа. Однако с повышением в мартенсите содержания углерода возрастает и его склонность к хрупкому разрушению. Мартенсит, содержащий более 0,35–0,4 % С, имеет низкое сопротивление зарождению и распространению трещины, а также низкие значения вязкости разрушения KIс.

Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних напряжений, вызывающих деформацию и коробление изделий, а также появление закалочных трещин.

Промежуточное (бейнитное) превращение аустенита протекает по смешанному механизму и имеет черты кинетики диффузионного перлитного и бездиффузионного мартенситного превращений. Изучение бейнитного превращения не предусмотрено настоящей программой.

Превращение аустенита при непрерывном охлаждении.

Влияние непрерывного охлаждения на превращение аустенита можно проследить путем наложения кривых охлаждения на диаграмму изотермического распада аустенита (рис.12). Из рассмотрения этих зависимостей видно, что с повышением скорости охлаждения повышается степень переохлаждения аустенита и соответственно повышается дисперсность феррито-цементитной структуры.

Можно считать, что при небольшой скорости охлаждения v1 образуется перлитная структура, при большей скорости v2 — сорбитная структура и при еще большей скорости — трооститная структура. Бейнитная структура при непрерывном охлаждении углеродистой стали обычно не образуется. При очень высоких скоростях охлаждения( vR, v5) весь аустенит переохлаждается до точки Мн и превращается в мартенсит. Минимальную скорость охлаждения, при которой весь переохлажденный до Мн аустенит превращается в мартенсит, называют критической скоростью закалки (vR). Промежуточная скорость охлаждения v4 соответствует формированию структуры троостит + мартенсит. При пересечении первой С-образной кривой начинается аустенита распад аустенита на троостит, но не заканчивается, т.к. кривая охлаждения не пересекает вторую С-образною кривую. Оставшаяся часть аустенита претерпевает мартенситное превращение ниже Мн.

.

Рис. 12. Наложение кривых охлаждения на диаграмму изотермического распада.

Превращения при отпуске.

Неравновесные закалочные структуры мартенсит и аустенит остаточные стремяться перейти в более устойчивое состояние. Этот переход осуществляется диффузионным путем. Поэтому чем выше температура отпуска, тем интенсивнее протекают процессы распада неравновесных структур. Распад мартенсита происходит в несколько этапов. При нагреве до 2000С диффузия углерода из пересыщенной решетки мартенсита только начинается и по границам мартенситных кристаллов образуются ε – карбиды (FexС), толщиной несколько атомных слоев, которые не дифференцируются под оптическим микроскопом. Уменьшаются степень тетрагональности решетки мартенсита и остаточные напряжения. Такая структура называется мартенситом отпуска.

При нагреве до3500С диффузия углерода протекает интенсивнее, ε – карбид присоединяет недостающий углерод и превращается в цементит (Fe3С). Одновременно происходит превращение аустенита остаточного в мартенсит отпуска и он, как и мартенсит закалки, распадается на феррито-цементитную смесь. Нагрев до 4500С приводит к сфероидизации цементита и завершению диффузии избыточного углерода. Формируется структура, состоящая из феррита и мелкодисперсного цементита, называемая трооститом отпуска.

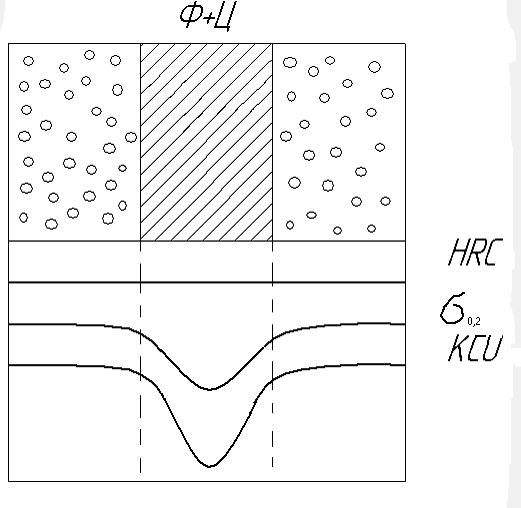

Рис.13. Схема, показывающая влияние глубины закалки на механические свойства закаленной и отпущенной стали.

Нагрев выше 4500С (до6500С) приводит к изменению морфологии фаз. Происходит укрупнение зерен феррита и цементита и дополнительная сфероидизация карбидных включений. Движущей силой этих процессов является уменьшение свободной энергии системы за счет уменьшения поверхностной энергии, такая структура называется сорбитом отпуска.

Феррито-цементитные смеси зернистого строения, при одинаковой твердости имеют более высокие значения предела текучести, относительного удлмнения и коэффициента ударной вязкости (рис.13.), чем пластинчатые структуры, получаемые после закалки или отжига. Ударная вязкость с повышением температуры отпуска увеличивается, однако существуют два температурных интервала отпуска. В которых ударная вязкость заметно понижается: 250-3500С и 550-6000С. Понижение коэффициента ударной вязкости при указанных температурах отпуска называется отпускной хрупкостью I и II рода (см. рис.14).

Рис.14. Влияние температуры отпуска и скорости охлаждения на ударную вязкость конструкционных сталей ( 1-быстрое охдаждение, 2- медленное охлаждение).

Отпускная хрупкость I рода (необратимая) не устраняется повторным отпуском, поэтому следует избегать проведения отпуска при температурах ее проявления. Отпускная хрупкость I рода наблюдается у всех конструкционных сталей независимо от степени легирования.

Природа отпускной хрупкости I рода недостаточно ясна. Возможными причинами могут являться: потеря вязкой составляющей аустенита (А→Мотп), наличие цементитных включений пластинчатой формы, неравномерность распада мартенсита.

Отпускная хрупкось II рода (обратимая) наблюдается в легированных сталях при медленном охлаждении. Её причиной считают выделение дисперсных фаз легирующих элементов по границам α-фазы и диффузию фосфора к границам зерен. Предотвратить отпускную хрупкось II рода можно путем ускоренного охлаждения в масле или воде после отпуска. Альтернативный путь - микролегирование молибденом или вольфрамом, которые связывают легирующие элементы, не давая им выделяться в виде хрупких частиц по границам зёрен.

Практика термической обработки.

Температура нагрева под закалку для сталей большинства марок определяется положением критических точек А1 и А3. Углеродистые доэвтектоидные стали нагревают на 30-50 0С выше Ас3, такая закалка называется полной. Углеродистые стали с содержанием углерода более 0,8% подвергают неполной закалке, т.е. нагревают на 30-50 0С выше Ас1 (подробнее см. методические указания к лабораторной работе « Закалка сталей»). Заэвтектоидные стали не закаливают из равновесного состояния, для них необходима предварительноя термическоя обработка: как минимум – нормализация, с целью устранения объемной сетки вторичного цементита, либо сфероидизирующий отжиг, с целью формирования карбидов зернистой формы.

Общая продолжительность нагрева под закалку складывается из времени прогрева, зависящего от формы и размеров изделий и времени, необходимого для завершения фазовых превращений. Для деталей сложной формы и большого сечения, с целью предотвращения коробления, рекомендуется ступенчатый нагрев. Охлаждение со скоростью больше критической обеспечивают применением специальных охлаждающих жидкостей: воды, масел, водных растворов солей, щелочей.

Закаливаемисть сталей – способность сталей повышать твердость в результате закалки, зависит главным образом от содержания углерода в стали. Чем больше в мартенсите углерода, тем выше его твердость.

Прокаливаемость- способность стали приобретать структуру закаленного слоя на определенную глубину. Прокалиеваемость определяется критической скоростью охлаждения. Чем меньше критическая скорость закалки, тем выше прокаливаемость стали. Если действительная скорость охлаждения в сердцевине изделия будет меньше критической скорости закалки, то в срдцевине произойдет диффузионный распад аустенита на феррито-карбидную смесь пластинчатого строения и прокаливаемость будет не полной. За глубину закаленной зоны принимают расстояние от поверхности в глубь до структурного слоя, содержащего не менее 50% мартенсита.

Способы закалки сталей.

При закалке изделий существует опасность появления деформаций и трещин в результате возникновения внутренних напряжений. Величина закалочных напряжений определяется формой изделий и содержанием углерода в стали. Чем больше различия в сечениях детали, тем большие внутренние напряжения возникают в ней при охлаждении. Чем больше содержание углерода в стали, тем больше объемные изменения при фазовом превращении и ниже температурный интервал мартенситного превращения, тем тщательнее следует выбирать условия охлаждения при закалке.

Рис. 15. Кривые охлаждения для различных способов закалки.

Закалка в одном охладителе (кривая V1) – наиболее простой и широко используемый способ закалки, однако он применим только для изделий несложной формы.

Закалка в двух средах (кривая V2) обычно применяется для инструмента из высокоуглеродистых сталей. Первое охлаждение проводится в воде, а затем деталь переносят в масло и в интервале мартенситного превращения деталь охлаждается медленнее, что способствует уменьшению внутренних напряжений.

Изотермическая закалка (кривая V3) предполагает изотермический распад аустенита при температуре немного выше Мн. В этом случае формируется структура нижнего бейнита, которая при достаточной прочности обладает повышений вязкостью.

Ступенчатая закалка (кривая V4) предполагает охлаждение и выдержку в среде, имеющей температуру немного выше Мн. В это время деталь приобретает температуру закалочной ванны во всех точках сечения, т.е. снижается градиент температур по сечению изделия. Затем следует окончательное медленное охлаждение, при котором и происходит превращение аустенита в мартенсит. Такой способ закалки уменьшает внутренние напряжения, увеличивает прокаливаемость и снижает вероятность закалочных деформаций.

Закалка в горячих средах (V5 ) предполагает точное сохранение размеров изделия (например- шаг резьбы), что достигается путем выдержки изделий при температуре ниже Мн . В этом случае аустенит частично стабилизируется и после окончательного охлаждения его количество увеличивается по сравнению с непрерывным охлаждением.

Особенности термической обработки легированных сталей.

ЛЭ группы Ni - Mn,Co,C,N понижают критические точки Ас1 и Ас3.

ЛЭ группы Cr – Cr, W, V, Mo, Ti, Nb, Zr повышают эти критические точки.

Поэтому для легированных сталей температуры нагрева для термической обработки находят только по справочникам!

Влияние ЛЭ на кинетику распада аустенита.

Кинетика распада аустенита определяет поведение стали в процессе термической обработки. Легирующие элементы замедляют диффузионный распад аустенита и задерживают бездиффузионное превращение.

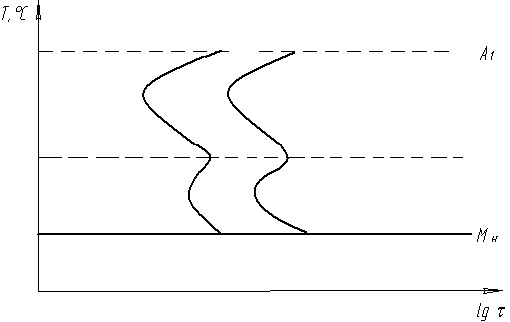

Элементы, которые растворяются в феррите или цементите и не образуют специальных карбидов, кроме Со, оказывают лишь количественное влияние на процессы превращения (Ni, Si, Cu, Al, Mn), т.е. сдвигают S- образные кривые вправо по временной шкале. За счет этого уменьшается критическая скорость закалки, уменьшаются тепловые напряжения, увеличивается прокалиеваемость сталей. Особенно сильно задерживают диффузионный распад аустенита Mo, Cr, Mn. Карбидообразующие (кроме Mn) элементы, кроме количественного влияния оказывают и качественное влияние. Они разделяют перлитное и бейнитное превращения по Т шкале, изменяя вид S- образных кривых. Например в нержавеющих сталях с 14% Cr полностью отсутствует промежуточное превращение (рис,16.), а в сложнолегированных конструкционных 0,3%С с Cr, W или Mo, Ni или Mn отсутствует перлитное превращение. Для высоколегированных инструментальных сталей 0,9%С, содержащих Cr, W и V, S- образные кривые выглядят как на рис.17.

Рис.16. Диаграмма изотермического превращения переохлажденного аустенита для высокохромистых коррозионностойких сталей.

Рис 17. Диаграмма изотермического превращения переохлажденного аустенита для высоколегированных инструментальных сталей.

Легирующие элементы не влияют на кинетику мартенситного превращения. Их влияние сказывается на положении температурного интервала мартенситного превращения.

Si – не изменяет температуры начала и конца М- превращения.

Al и Co повышают температуру начала мартенситного превращения и тем самым способствуют уменьшению количества аустенита остаточного.

Все остальные ЛЭ сдвигают мартенситный интервал в область отрицательных температур и увеличивают количество аустенита остаточного.

На практике пользуются следующей расчетной формулой для определения Мн:

Мн =560 –320(%С) – 50(%Mn)- 30(%Cr) –20(%Ni+Mo).

Например, для стали Гатфильда Г13: Мн =560 –320-50*13=-4100С.

Поэтому после закалки фиксируется аустенитное состояние. У такого аустенита интересные свойства- он мягкий, но им можно дробить камни, т.к. во время удара образуется мартенсит деформации.

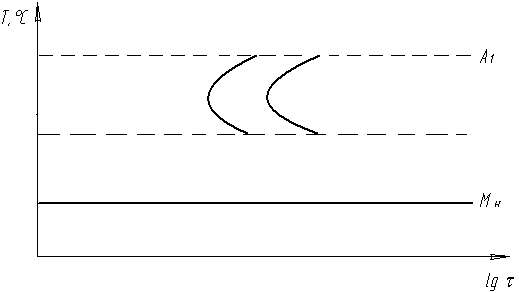

В зависимости от положения мартенситного интервала и S- образных кривых для легированных сталей возможны три вариата превращений при охлаждении на воздухе после нагрева под закалку ( рис.18.)

Рис. 18. Диаграммы изотермического превращения переохлажденного аустенита для легированных сталей и нанесенными на них кривыми охлаждения на воздухе.

Легированные стали в нормализованном состоянии подразделяются на 3 класса:

Перлитный (рис.18.в)

Мартенситный (рис.18.б)

Аустенитный (рис.18.а)

Необходимо отметить, что данная классификация достаточно условна и относится к образцам небольших размеров.