2.3 Высокотемпературный синтез

В 1967 г. трое ученых: А.Г. Мержанов, И.П. Боровинская и В.М. Шкиро — обнаружили особый тип горения твердых веществ. Он был назван твердым пламенем, так как исходные реагенты и конечные продукты реакции, даже при очень высокой температуре этого процесса, находились в твердом состоянии. В результате такого горения получено огромное количество (более тысячи) ценных веществ и материалов, которые имеют разные применения практически во всех отраслях промышленности. Если используются чистые (без примесей) исходные реагенты, газовыделение при горении практически не наблюдается, и с этой точки зрения можно говорить о возможности безгазового горения. Открытый учеными процесс назвали самораспространяющимся высокотемпературным синтезом, или СВС.

Открытие СВС коренным образом расширило ранее существовавшие представления о горении. Сложилась новая теория этих процессов, названная структурной макрокинетикой. Открылись и новые практические применения горения для синтеза новых материалов. В машиностроении это абразивы, твердые сплавы и инструментальные материалы, в металлургии — огнеупорные составы и ферросплавы, в электротехнике и электронике — высокотеплопроводные керамические материалы, клеи — герметики и нагревательные элементы, в медицине — новый класс имплантатов на основе сплавов, проявляющих так называемый эффект памяти формы [20].

Процесс инициируется воздействием на поверхность спрессованной смеси исходных реагентов короткого теплового импульса (например, путем прикосновения электроспирали) с мощностью 10 — 20 кал/см2 с задержкой поджигания 0,2 — 1,2 с и температурой 900 — 1300°С.

Весьма важная особенность СВС-процесса - высокая скорость нагревания при регулируемом охлаждении - порой позволяет создать условия для получения неравновесных фаз, включая возможность модификации состава и потребительских свойств СВС-ВТСП. Возможности этого метода для получения сложных многокомпонентных оксидов практически не ог-раничены. Метод позволяет получать различные оксидные материалы с использованием твердых окислителей (пероксиды, надпероксиды, перхлораты и др.), проводить синтез на воздухе, в атмосфере газообразного кислорода, в вакууме или других атмосферных условиях. К настоящему времени с помощью этого метода успешно изготовлено несколько видов функциональных ВТСП-оксидов в количестве десятков килограммов. При этом метод СВС позволяет также получать изделия нужной формы непосредственно в процессе их синтеза с использованием различных способов формования: высокотемпературное изостати-ческое прессование, экструзия, наплавка, ударно-волновая обработка и т.п. Авторы синтезировали и изучали физико-химические свойства ряда ВТСП-материа-лов, полученных с использованием СВС-методов.

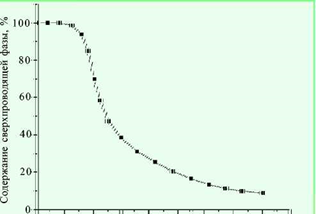

Процесс синтеза ВТСП методом СВС основан на горении металлического компонента (обычно порошка меди) за счет реакции окисления, часто с использованием твердых окислителей по схеме, например: (0,5Y2O3 + 2ВаО2 + 3Cu + 0,375NaCIO4 -→YBa2Cu307.x+ 0,375NaCI → отмывка → YBa2Cu307x), или других газифицирующих добавок. При этом имеется определенное влияние технологических параметров (степени дисперсности порошка горючего и окислителя, равномерности их перемешивания, плотности исходной шихты, давления газового реагента и пр.) на параметры процесса самораспространения (температуру, скорость), а также полноту протекания реакции. Соответствующие зависимости установлены при исследованиях равновесия фаз в ВТСП-системах как теоретически, так и экспериментально в рамках имеющих место химических фазовых превращений. Удалось определить и исследовать механизм окисления меди, которое протекает двумя путями: на начальной стадии процесса преобладает окисление газообразным кислородом с образованием рыхлой окалины: Сu + О2-> Сu2О * CuO, а в более высокотемпературной области имеет место реакция с участием расплавов купра-тов бария: Сu + ВаО2 -> ВаСuО2. При этом, в частно¬сти в системе Y-Ba-Cu-O, помимо широко известной орторомбической, была получена сверхпроводящая тетрафаза Y123 с температурой 90 - 80 К, а также установлена существенная роль давления кислорода (рисунок 4) в процессе синтеза в режиме горения [21].

Рисунок 4. Зависимость относительного содержания сверхпроводящей фазы от давления кислорода при СВС керамики YBa2Cu307x

Известно, что при любом синтезе ВТСП всегда существует проблема поставки кислорода для окисления меди. Эта проблема в условиях СВС легко решается с помощью образования расплава промежуточных нестабильных соединений - купратов бария ВаСuО2 и ВаСu2О2. Причем образование ВаСu2О2-характерная особенность СВС-процесса. Наряду с купратами, в расплаве присутствует CuO, что в ряде случаев приводит к протеканию в системе реакции: BaCuO2 + CuO ↔ BaCu2O2+ 0,5O2. Данная реакция обеспечивает не-прерывное поступление ВаСu2О2 в зону реакции, а выделяющегося кислорода - на окисление меди. Фильтрация кислорода из внешней среды осуществляется химическим путем, посредством образования промежуточных нестабильных соединений: ВаСu2О2 + О2 - ВаСuО2 + CuO + О2 - BaCuO2 5 + CuO - О2 - →ВаСuО2 + CuO - О2 → ВаСu2О2. Другая проблема: отжиг керамики в кислороде для регулирования степени дефицита кислорода и модификации СП свойств-также успешно решается при использовании программируемых печей с регулируемой температурой, скоростью нагрева и временем выдержки образцов в атмосфере кислорода или воздуха. Некоторые отличия в условиях СВС для не иттриевых ВТСП существенно не меняют схемы синтеза, что обеспечивает получение ВТСП с приемлемыми критическими температурами. При этом наиболее высокие значения критических температур были достигнуты для СВС-ВТСП на основе таллия и висмута (таблица 1). Пределы применимости метода СВС определяются: нижним критическим размером синтезируемых образцов, процентным содержанием горючего и окислителя в исходной шихте, соотношением между дисперсностью исходных компонентов, давлением внешнего кислорода, а также экологическими аспектами получения и использования порошковых СВС-материалов.

Таблица 1

Критическая температура и ширина резистивного перехода в СВС материалах

|

Система |

LnBa2Cu3Ox |

Bi2Sr2Ca2 Cu3Ox

|

(BiPb)2Sr2 Ca2Cu3Ox |

TI2Ba2Ca2 Cu3Ox |

||||||||

|

Основной компонент |

Y |

Nd |

Sm |

Eu |

Gd |

Dy |

Ho |

Yb |

Lu |

Bi |

Bi1,6Pbo,4 |

Tl |

|

Критическая температура, К |

999 |

885 |

994 |

998 |

999 |

997 |

996 |

994 |

998 |

89 |

105 |

120 |

|

Ширина резистивного перехода,К |

22 |

44 |

66 |

11 |

55 |

33 |

66 |

33 |

110 |

6 |

4 |

6 |

Модификация ВТСП часто необходима для расширения областей их применения и поиска оптимальных режимов получения. Она может осуществляться как с помощью чисто физических методов - термообработки, механоактивации, различных видов облучения, так и с помощью допирования основной структуры за счет дефицита одного из ее элементов. Дополнитель-ные элементы могут вводиться в систему YBa2Cu3О7x (иначе говоря, типа Y123 или 123) в целях получения функциональных легированных материалов, понижения эвтектической температуры, в качестве газифицирующих добавок и т.д. Результаты исследования подобной керамики позволяют ответить на ряд вопросов: о какие примеси подавляют сверхпроводимость, а какие не изменяют критическую температуру сверхпроводящего перехода (Г) и, в принципе, могут быть использованы для оптимизации процессов получения ВТСП;

- какие примеси образуют в структуре керамики твердые растворы, и может ли происходить распад этих твердых растворов;

- какие примеси влияют на процессы кислородного обмена, стабилизируют тетрагональные или ромбические модификации ВТСП.

Для повышения служебных характеристик поверхности изделий могут быть использованы многочисленные методы термической и химико – термической обработки, а так же разнообразные способы нанесения покрытий. Метод самораспространяющегося высокотемпературного синтеза относится к наиболее современным, но мало изученным способам обработки металлов. Несмотря на это, данный метод синтеза находит широкое применение для решения ряда технологических задач. Так к примеру, покрытия формируются на поверхности образцов и деталей за счёт прохождения автоволнового режима типа горения шихты заданного состава с выделением значительного количества тепла. При этом реагенты в СВС процессах используются в виде тонкодисперсных порошков, тонких плёнок, жидкостей и газов. К настоящему времени наиболее распространены два типа систем: смеси порошков (спрессованные или насыпной плотности) и гибридные системы газ-порошок или спрессованный агломерат. Инициирование реакции горения исходных компонентов шихты возможно путём подвода кратковременного теплового импульса (электрическая спираль, лазерный луч и т.д.) или нагрева в печи.

Из процессов, которые используются в промышленности для нанесения покрытий на поверхность металлических изделий или модификации подложки, метод СВС наиболее близок процессу диффузионного насыщения в «твёрдой упаковке», который проводится в термических печах общего назначения. То есть, в этих технологиях образцы или детали размещаются в шихте, которая служит основой для поставки к поверхности необходимых легирующих элементов. В зависимости от времени и температуры процесса можно получить покрытия требуемого состава с полной или частичной диффузией легирующих элементов в подложку [22]. Однако, в методе самораспространяющегося высокотемпературного синтеза, за счёт подбора соответствующего состава шихты; инициирования реакции горения с выделением большого количества тепла удаётся значительно сократить время процесса, которое, как правило, не превышает одного часа с формированием поверхности достаточно высокого качества.