Калибровка МОЕ

.docx

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ «МИСиС»

ИНСТИТУТ ЭКОТЕХНОЛОГИЙ И ИНЖИНИРИНГА

КАФЕДРА ТЕХНОЛОГИИ И ОБОРУДОВАНИЯ ТРУБНОГО ПРОИЗВОДСТВА

НАПРАВЛЕНИЕ :151.000.62, ГРУППА: МО-12-5

ДОМАШНЕЕ ЗАДАНИЕ

ПО КУРСУ: Машины и агрегаты для производства холоднодеформированных труб и профилей

НА ТЕМУ: Методика и расчет калибровки рабочего инструмента стана ХПТ.

БАКАЛАВР : Посохова. И.С

ПРЕПОДАВАТЕЛЬ :Романенко В.П.

Москва

2014/2015учебный год

Москва

2014/2015учебный год

Содержание

Введение…………………………………………………………………………………………….…………3

1.Калибровка рабочего инструмента стана ХПТ………………………………………….3

2.Пример расчета калибровки на стане ХПТ55…………………………………………….9

2.1 Характеристика калибровки инструмента……………………………………………..9

2.2 Расчет профиля гребня ручья……………………………………………………………….10

2.3 Определение ширины ручья…………………………………………………………..……12

3. Библиографический список…………………………………………………………………….13

Введение

В данной работе рассмотрен расчет калибровки технологического инструмента стана ХПТ. Представлен и изучен пример расчета калибровки инструмента стана ХПТ55 по методике Ю.Ф.Шивакина, с полученными данными диаметров заготовки и готовой трубы, так же толщины стенок до и после обработки.

КАЛИБРОВКА РАБОЧЕГО ИНСТРУМЕНТА СТАНА ХПТ

Деформирующим инструментом на станах ХПТ служат валки, в которых крепятся калибры (полудиски), и оправки. Рабочие валки (рис.1) изготовляют из стали З0ХГСА и подвергают объемной закалке до твердости НВ 250-320. В табл. 1 приведены размеры калибров станов ХПТ.

Таблица 1. Размеры калибров и их масса

Оправки станов

ХПТ (см. рис. 1, 6) состоят из цилиндрической

(диаметр

)

и конической частей с хвостовиком для

их крепления. Твердость инструмента

НRС

55-60 обеспечивается использованием

сталей ШХ15 и 50ХФА для из изготовления

и термической обработкой; чистоту

поверхности и точность размеров получают

шлифовкой и полировкой рабочей

поверхности.

)

и конической частей с хвостовиком для

их крепления. Твердость инструмента

НRС

55-60 обеспечивается использованием

сталей ШХ15 и 50ХФА для из изготовления

и термической обработкой; чистоту

поверхности и точность размеров получают

шлифовкой и полировкой рабочей

поверхности.

В табл. 2. приведены данные по стойкости калибров и оправок станов ХПТ при холодной прокатке труб.

При расчете калибровки прокатного инструмента определяют (с использованием опытных данных) его оптимальные размеры, обеспечивающие стабильность процесса, высокое качество прокатываемых труб и достаточную стойкость самого инструмента.

Рис.1.

Рабочий инструмент станов ХПТ: а - калибр;

б – оправка.

Рис.1.

Рабочий инструмент станов ХПТ: а - калибр;

б – оправка.

Как уже отмечалось,

обжатые заготовки на стане ХПТ производится

калибрами, выполненными в форме полудисков

или сегментов, а на станах ХПТР - роликами.

Часть поверхности калибра или ролика,

соприкасающаяся с металлом в процессе

прокатки, называется ручьем. Ручей

калибра стана ХПТ состоит (рис. 2, а) из

трех основных участков: 1 - холостого

с центральным углом

с центральным углом

,

при нахождении которого в горизонтальной

плоскости происходит подача заготовки

(зев подачи); 2- рабочего

,

при нахождении которого в горизонтальной

плоскости происходит подача заготовки

(зев подачи); 2- рабочего

с центральным

углом

с центральным

углом

,

участок при прокатке по заготовке

деформирует ее на оправке до заданных

размеров; 3- холостого

,

участок при прокатке по заготовке

деформирует ее на оправке до заданных

размеров; 3- холостого

с центральным углом

с центральным углом

при прохождении которого через

горизонтальную плоскость происходит

поворот труб (зев поворота). Образующая

для рабочего участка ручья называется

гребнем. Радиус гребня

при прохождении которого через

горизонтальную плоскость происходит

поворот труб (зев поворота). Образующая

для рабочего участка ручья называется

гребнем. Радиус гребня

в начале участка имеет наибольшую

величину и уменьшается к концу участка

(по ходу прокатки). На участке

в начале участка имеет наибольшую

величину и уменьшается к концу участка

(по ходу прокатки). На участке

с центральным углом

с центральным углом

радиус

радиус

не изменяется. Этот участок называется

кaлибрующим, на нем происходит калибровка

трубы по диаметру без обжатия по стенке.

не изменяется. Этот участок называется

кaлибрующим, на нем происходит калибровка

трубы по диаметру без обжатия по стенке.

В поперечном

сечении (рис. 2, б) форма ручья представляет

окружность, радиус которой

в начале рабочего (обжимного) участка

равен радиусу прокатываемой заготовки,

а в конце участка - радиусу готовой

трубы. Ширина ручья

в начале рабочего (обжимного) участка

равен радиусу прокатываемой заготовки,

а в конце участка - радиусу готовой

трубы. Ширина ручья

больше его

диаметра

больше его

диаметра

на величину

на величину

развалки:

развалки:

=

=

-

-

.

Углы

.

Углы ограничивают развалку по периметру

ручья. Развалку ручья выполняют по

прямой или по радиусу в зависимости от

типа и назначения калибровки.

ограничивают развалку по периметру

ручья. Развалку ручья выполняют по

прямой или по радиусу в зависимости от

типа и назначения калибровки.

Таблица.2. Стойкость (тысячи метров труб) калибров и оправок станов ХПТ.

Рис.2. Сечение ручья калибров: а – по гребню; б – поперечное сечение.

Длина рабочей

части ручья

(см. рис. 2, а), развернутой по радиусу

делительнои окружности ведущих шестерен,

разбивается на функциональные участки,

длина которых определяется конструкцией

стана, размерами заготовки и готовой

трубы, а также параметрами принятой

методики калибровки. На рис. 3 и 4 выделены

следующие характерные участки:

(см. рис. 2, а), развернутой по радиусу

делительнои окружности ведущих шестерен,

разбивается на функциональные участки,

длина которых определяется конструкцией

стана, размерами заготовки и готовой

трубы, а также параметрами принятой

методики калибровки. На рис. 3 и 4 выделены

следующие характерные участки:

и

и

—

соответственно длина участков зевов

подачи и поворота;

—

соответственно длина участков зевов

подачи и поворота;

—длина

участка деформации, состоящего из

участка редуцирования

—длина

участка деформации, состоящего из

участка редуцирования

,

участка обжатия стенки

,

участка обжатия стенки

и

участка калибровки стенки

и

участка калибровки стенки

называемого предотделочным;

называемого предотделочным;

— участок калибровки трубы по диаметру.

— участок калибровки трубы по диаметру.

Рис.3. Развертка ручья калибра по гребню

С целью унификации

технологического инструмента длины

основных участков (

,

,

,

,

и

и

)

для каждого типа стана принимаются

постоянными на весь сортамент прокатываемых

труб:

)

для каждого типа стана принимаются

постоянными на весь сортамент прокатываемых

труб:

Рис. 4. Номограмма для расчета профиля гребня ручья по методике Ю. Ф. Шевакина (1-7-контрольные сечения)

Сумма

длин основных участков равна полуокружности

ведущей шестерни по начальному диаметру

:

:

.

(1)

.

(1)

Длину предотделочного

участка

рекомендуется определять с учетом

коэффициента полировки

рекомендуется определять с учетом

коэффициента полировки

= 1,0 ÷ 1,4:

= 1,0 ÷ 1,4:

. (2)

. (2)

где - величина подачи,

- величина подачи,

- коэффициент вытяжки за один проход.

- коэффициент вытяжки за один проход.

Длину зоны редуцирования рассчитывают по формуле:

где

- зазор между заготовкой и цилиндрической

частью оправки;

- зазор между заготовкой и цилиндрической

частью оправки;

,

,

- диаметр и толщина стенки заготовки;

- диаметр и толщина стенки заготовки;

= 0,1 - конусность ручья на участке

редуцирования;

= 0,1 - конусность ручья на участке

редуцирования;

-конусность оправки в зоне редуцирования

(для конических оправок она равна

0,015÷0,045, для вогнутых - 0,08÷0.15). С достаточной

для практических расчетов точностью

-конусность оправки в зоне редуцирования

(для конических оправок она равна

0,015÷0,045, для вогнутых - 0,08÷0.15). С достаточной

для практических расчетов точностью

где

- площадь поперечного сечения заготовки.

- площадь поперечного сечения заготовки.

Величину

для конических оправок определяют по

формуле

для конических оправок определяют по

формуле

Минимально

допустимую величину зазора между

цилиндрической частью оправки и

внутренней поверхностью заготовки

определяют с учетом возможных колебаний

толщины стенки заготовки, и для каждого

типоразмера стана в зависимости от

толщины значение

составляет: 1,5

составляет: 1,5 2,5

- для ХПТ 32; 2

2,5

- для ХПТ 32; 2 3

- для ХПТ 55; 2,5

3

- для ХПТ 55; 2,5 3,5

мм для ХПТ 75.

3,5

мм для ХПТ 75.

Площадь поперечного

сечения заготовки

в начале обжимного участка можно

определить по формуле

в начале обжимного участка можно

определить по формуле

Где

‚

‚

.

.

При прокатке труб

с применением оправок с криволинейной

образующей принимают

.

.

Коэффициент

вытяжки на участке редуцирования

, а на предотделочном участке

, а на предотделочном участке

.

(7)

.

(7)

Отсюда и коэффициент вытяжки на обжимном участке

.

.

Распределение

деформации на обжимном

участке должно быть выполнено с учетом

характера изменения пластических

свойств металла, требуемого закона

распределения усилий прокатки и

допустимых значении осевых нагрузок,

а также в зависимости от величины

заданного соотношения обжатий по стенке

и диаметру.

на обжимном

участке должно быть выполнено с учетом

характера изменения пластических

свойств металла, требуемого закона

распределения усилий прокатки и

допустимых значении осевых нагрузок,

а также в зависимости от величины

заданного соотношения обжатий по стенке

и диаметру.

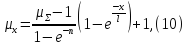

Различные авторы рекомендуют зависимости вида µ = F(х), удовлетворяющие тем или иным условиям деформации.

Я. Е. Осада предложил профиль обжимной зоны ручья выполнять по плавной кривой, удовлетворяющей заданному закону изменения деформации. Оптимальным является профиль части ручья, выполняемый по плавной кривой и обеспечивающий падение абсолютных и относительных деформаций по длине обжимной части ручья.

Профиль обжимной части ручья П. К. Тетерин определял так же, как и для горячей пилигримовой прокатки из условия постоянства давления металла на валки.

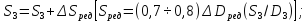

Ю. Ф. Шевакин в основу формулы, нашедшей широкое распространение для определения профиля обжимной части ручья, поместил изменение относительного обжатия по закону показательной функции:

где

- коэффициент крутизны профиля обжимной

зоны (

- коэффициент крутизны профиля обжимной

зоны ( = 0,64);

= 0,64);

-текушая координата;

-текушая координата; ;

;

- величина подачи.

- величина подачи.

Полученное на этой основе уравнение для определения толщины стенки в любом сечении обжимной зоны имеет следующий вид:

где

- толщина стенки заготовки с учетом

утолщения при редуцировании:

- толщина стенки заготовки с учетом

утолщения при редуцировании:

- суммарная вытяжка

по стенке трубы:

- суммарная вытяжка

по стенке трубы:

.

.

Анализ

экспериментальных и производственных

данных показывает, что формулу Ю. Ф.

Шевакина можно считать рациональной,

так как в ней удачно сочетается оптимальная

крутизна профиля обжимной зоны с

прокаткой на оправке, имеющей малую

конусность. Для расчета коэффициента

вытяжки

Ю. Ф. Шевакин рекомендует следующее

выражение:

Ю. Ф. Шевакин рекомендует следующее

выражение:

где - расстояние от начaла

обжимного участка до рассматриваемого

сечения очага деформации (см. рис. 3) Для

инженерных расчетов Ю. Ф. Шевакин

предлагает расчет профиля гребня ручья

по формуле (9) определять по номограмм

е (см. рис, 4) в следующей последовательности:

1) суммарный коэффициент вытяжки по

стенки трубы

- расстояние от начaла

обжимного участка до рассматриваемого

сечения очага деформации (см. рис. 3) Для

инженерных расчетов Ю. Ф. Шевакин

предлагает расчет профиля гребня ручья

по формуле (9) определять по номограмм

е (см. рис, 4) в следующей последовательности:

1) суммарный коэффициент вытяжки по

стенки трубы

исходя из параметров процесса; 2)

коэффициенты вытяжки

исходя из параметров процесса; 2)

коэффициенты вытяжки

по стенке - в соответствующих контрольных

сечениях (7 равных по длине контрольных

участков); 3) толщину стенки в контрольных

сечениях - на основании значений

по стенке - в соответствующих контрольных

сечениях (7 равных по длине контрольных

участков); 3) толщину стенки в контрольных

сечениях - на основании значений

;

4) глубину ручья калибров с учетом

значений

;

4) глубину ручья калибров с учетом

значений

в контрольных сечениях, конусности

оправки, диаметра прокатываемой трубы

и величины зазора между калибрами.

в контрольных сечениях, конусности

оправки, диаметра прокатываемой трубы

и величины зазора между калибрами.

На станах ХПТ

применяют круглые калибры с выпуском

по дуге, угол выпуска калибра

следует принимать переменным: от 32-35 в

начале обжимного участка и до 18-20 к

середине калибровочного участка.

следует принимать переменным: от 32-35 в

начале обжимного участка и до 18-20 к

середине калибровочного участка.

Технологический

зазор

между калибрами зависит от тилоразмера

стана и толщины стенки трубы, обычно он

составляет 0,2-1,0 мм.

между калибрами зависит от тилоразмера

стана и толщины стенки трубы, обычно он

составляет 0,2-1,0 мм.

Пример. Расчет калибровки инструмента стана ХПТ 55 по методике Ю.Ф.Шивакина.

Маршрут

прокатки: 66 4,5

4,5 45

45 1,8

мм, материал прокатываемых труб сталь

12Х18H10Т

1,8

мм, материал прокатываемых труб сталь

12Х18H10Т

Исходные

данные: диаметр заготовки

= 66,0 мм,

= 66,0 мм,

Толщина

стенки заготовки

= 4,5 мм

= 4,5 мм

Диаметр

готовый трубы

= 45,0 мм

= 45,0 мм

Толщина

стенки трубы

=

1,8 мм

=

1,8 мм

Длина

участка деформации

=

410 мм,

=

410 мм,

Длины

участка редуцирования

= 74 мм,

= 74 мм,

Обжимного

участка

= 336 мм.

= 336 мм.

Зазор

между калибрами

= 0,4 мм.

= 0,4 мм.

Величина подачи валков m = 6 мм,

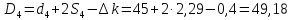

Характеристика калибровки инструмента. Суммарный коэффициент вытяжки

Относительное уменьшение площади поперечного сечения

Рис.

5.Схема очага деформации стана ХПТ55

Относительное обжатие стенки заготовки

Уменьшение наружного диаметра заготовки

.

.

Конусность

оправки 2tg выбирается исходя из уменьшения

выбирается исходя из уменьшения

наружного диаметра заготовки. Рекомендуемые

значения конусности оправок приведены

в табл.3.

наружного диаметра заготовки. Рекомендуемые

значения конусности оправок приведены

в табл.3.

В

данном примере

,

следовотельно 2tg

,

следовотельно 2tg можно принять 0,025. Диаметр оправки в

конце конической части ручья

можно принять 0,025. Диаметр оправки в

конце конической части ручья

Диаметр цилиндрической части оправки

Расчет профиля гребня ручья :

Величина зазора для ввода оправки в заготовку

Утолщение стенки на участке редуцирования

Толщина стенки заготовки после редуцирования

Для

определения размеров профиля гребня

ручья на обжимном участке необходимо

знать коэффициент вытяжки

в контрольных сечениях. Таких сечений

семь, соответственно расстояние между

сечениями x=

в контрольных сечениях. Таких сечений

семь, соответственно расстояние между

сечениями x=

/7

= 336/7 = 48 мм. При расчете калибровки для

вычисления

/7

= 336/7 = 48 мм. При расчете калибровки для

вычисления следует применять формулу (10), или

воспользоваться номограммой, которая

по известной величине коэффициента

вытяжки по стенке

следует применять формулу (10), или

воспользоваться номограммой, которая

по известной величине коэффициента

вытяжки по стенке

=

=

/

/ позволяет найти

позволяет найти

для всех семи сечений (цифры на рис. 4).

для всех семи сечений (цифры на рис. 4).

Коэффициент

вытяжки по стенке

По

номограмме находим вытяжку для сечений

;

и определяем толщину стенки трубы в

контрольных сечениях

;

и определяем толщину стенки трубы в

контрольных сечениях

:

:

Номер сечения i…..0 1 2 3 4 5 6 7

………………………….1

1.3 1.6 1.45 2.05 2.3

2.5 2.6

………………………….1

1.3 1.6 1.45 2.05 2.3

2.5 2.6

………………………..4.7

3.66 2.93 2.54 2.29 2.04 1.88

1.8

………………………..4.7

3.66 2.93 2.54 2.29 2.04 1.88

1.8

Диаметр

оправки в контрольных сечениях

где i

– номер сечения

где i

– номер сечения

Диаметр оправки в сечениях 0 – 7

Таблица 3. Значения конусности оправок станов ХПТ.

Диаметр

ручья калибра в контрольных сечениях

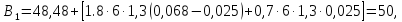

Определения ширины ручья. Расчет ширины ручья проводится в контрольных сечениях по формуле

Где

коэффициент, учитывающий вынужденное

уширение и износ инструмента (большие

значения для начальных сечений, меньше

для конечных);

коэффициент, учитывающий вынужденное

уширение и износ инструмента (большие

значения для начальных сечений, меньше

для конечных);

коэффициент, учитывающий горизонтальное

сплющивание валков.

коэффициент, учитывающий горизонтальное

сплющивание валков.

Конусность

участков обжимной зоны ручья

по сечениям следующая:

по сечениям следующая:

Номер сечения i……….1 2 3 4 5 6 7

………………….0.068

0.055 0.039 0.0375 0.035 0.031 0.028

………………….0.068

0.055 0.039 0.0375 0.035 0.031 0.028

Ширина ручья в контрольных сечениях

В конечном итоге получим по сечениям:

Номер сечения i……..1 2 3 4 5 6 7

мм…………………….50,16

47,33 44,44 43 41,28 39,64 38,24

мм…………………….50,16

47,33 44,44 43 41,28 39,64 38,24

К

рассчитанной величине

следует прибавить величину зазора

следует прибавить величину зазора

ровную 0,4 тогда ширина ручья по сечениям

составит:

ровную 0,4 тогда ширина ручья по сечениям

составит:

Номер сечения i….1 2 3 4 5 6 7

мм……………….50,56

47,73 45,20 43,40 41,68 40,04 38,60

мм……………….50,56

47,73 45,20 43,40 41,68 40,04 38,60

Если задан только исходный размер трубы, то производят выбор и проверку размеров заготовки станов станов ХПТ, на которых должны обрабатываться трубы, расчетным путем определяют геометрические размеры получаемых труб.

Библиографический список

-

Обработка металлов давлением: Учебник / Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев.-М.: Изд. Дом МИСиС, 2008.-960 с.

-

Технология трубного производства: Учебник для вузов / В.М. Данченко, А.П. Коликов, Б.А. Романцев, С.В. Самусев.-М.: Интермет Инжиниринг, 2002.-640 с.:ил.

-

Совершенствование производства стальных труб. / В.Г. Зимовец, В.Ю. Кузнецов, А.П. Коликов-М.: МИСиС 1996. 480 с.

-

Машины и агрегаты для производства стальных труб: учебное пособие / Ю.Ф. Шевакин (и др.).-М.: Интермет Инжиниринг, 2007. 388 с.

-

Машины и агрегаты трубного производства: Учебное пособие для вузов / А.П. Коликов; В.П. Романенко, В.С. Самусев и др.-М.: МИСиС 1998.-536 с.

-

Механическое оборудование прокатных и трубных цехов. / А.А. Королев – М.: Металлургия, 1987 – 480 с.

-

7.В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов Технология и оборудование трубного производства; учебное пособие для вузов, 2007 – 560 с

-

В.Н.Данченко, А.П.Коликов, Б.А.Романев, С.В.Самусев Технология производства труб.М.:Интермет – инжиниринг. 2002

-

9.Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев Обработка металлов давлением. М.: Металлургия, 2008. – 488 с.

-

Б.А. Романцев, А.В. Гончарук, Н.М. Вавилкин, С.В. Самусев. Трубное производство. М.: Изд. Дом МИСиС, 2011.-970 с.