- •Міністерство аграрної політики України

- •Загальні рекомендації по виконанню розрахунково-графічної роботи

- •Завдання 1 Визначення елементів циліндричного з’єднання Мета завдання.

- •Послідовність рішення.

- •Приклад 1.

- •Рішення.

- •Приклад 2.

- •Рішення.

- •Завдання 2 Розрахунок і вибір полів допусків деталей підшипникового спряження Мета завдання.

- •Послідовність рішення.

- •Приклад

- •Рішення

- •Завдання 3 Допуски і посадки шпонкового з’єднання Мета завдання.

- •Послідовність розрахунку.

- •Приклад 1.

- •Рішення.

- •Приклад 2.

- •Рішення.

- •Завдання 4 Допуски і посадки шліцьових з’єднань Мета завдання.

- •Послідовність розрахунку.

- •Приклад:

- •Рішення

- •Варіанти завдань для виконання розрахунково-графічної роботи

- •Список рекомендованої літератури

Послідовність рішення.

Початковими даними для розрахунку являються: номер підшипника та його основні розміри; радіальне навантаження на підшипник; характер навантаження; клас точності підшипника.

За таблицями (додаток 4) вибираються конструктивні розміри заданого підшипника кочення [1,3].

За кресленням вузла встановлюється характер навантаження внутрішнього та зовнішнього кілець підшипника.

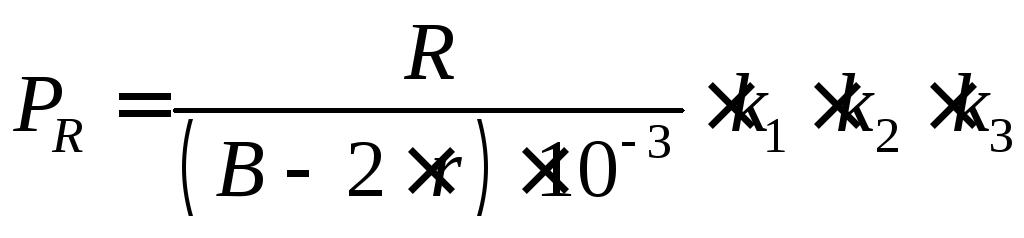

Розраховується інтенсивність навантаження під циркулярно навантажене кільце:

,

,

де R – радіальне навантаження, Н; B – ширина підшипника, м; r – радіус закруглення фаски кільця, м; k1 – динамічний коефіцієнт посадки, що залежить від характеру посадки (от 1 при спокійному навантаженню (помірні поштовхи, вібрація, перевантаження до 150%) до 1,8 при навантаженні із сильними ударами та вібрацією і перевантаженні до 300%); k2 – коефіцієнт, що враховує ступінь ослаблення посадочного натягу при пустотілому валі (від 1 при суцільному валі до 3) та тонкостінному корпусі (від 1 до 1,8); k3 – коефіцієнт нерівномірності розподілу радіального навантаження R між рядами тіл кочення підшипника при наявності осьової сили (від 1 при відсутності осьової сили до 2).

За таблицею (додаток 5) вибирають поля допусків вала і корпуса.

Назначаються поля допусків кілець підшипника (додаток 5). Зовнішнє кільце виготовлюється в системі вала, а внутрішнє в системі отвору. Але поле допуску внутрішнього кільця розміщено не “в тіло” кільця, як в основного отворі, а “з тіла”. Це зроблено для збільшення величини натягу між внутрішнім кільцем і валом. Поле допуску зовнішнього кільця при нульовому класі точності підшипника позначається l0, а поле допуску внутрішнього кільця – L0.

Визначається максимальний натяг між валом та внутрішнім кільцем підшипника і визначається зусилля запресування підшипника на вал:

![]() ,

,

![]() ,

,

де fk – фактор опору, що залежить від коефіцієнта тертя (приймається при напресовуванні fk = 4, при знятті fk = 6);

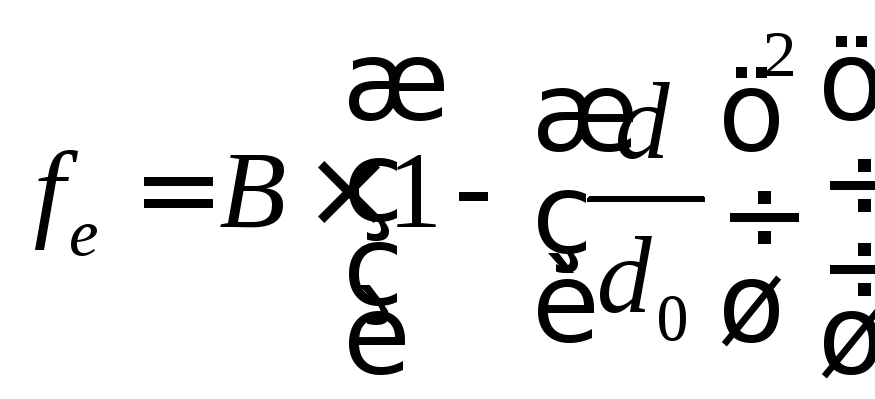

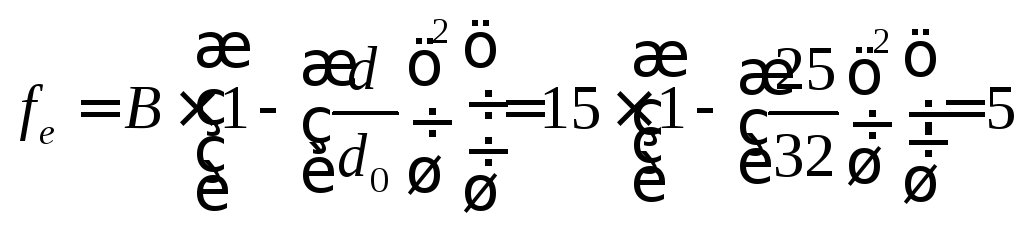

fe – фактор, що залежить від розмірів кільця і визначається за формулою:

,

,

де d – діаметр внутрішнього кільця, мм;

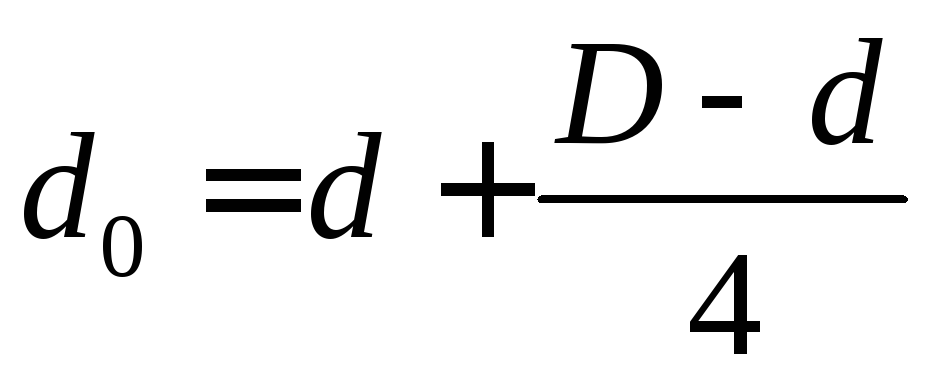

d0 – приведений зовнішній діаметр внутрішнього кільця, мм:

.

.

Викреслюємо схеми розміщення полів допусків спряжених розмірів.

Викреслюємо спряження в зборі і подетально, вказавши відхилення і шорсткість оброблюваних поверхонь спряжених з підшипником деталей.

Приклад

Початкові дані:

номер підшипника – 205;

радіальне навантаження – R = 4500 Н;

вал суцільний, обертається;

навантаження спокійне, помірне;

клас точності підшипника – 0.

Рішення

Встановлюємо характер навантаження підшипника.

Згідно умови (вал обертається) внутрішнє кільце навантажено циркуляційно, а зовнішнє кільце має місцеве навантаження.

За таблицями (додаток 4) визначаємо конструктивні розміри заданого підшипника кочення:

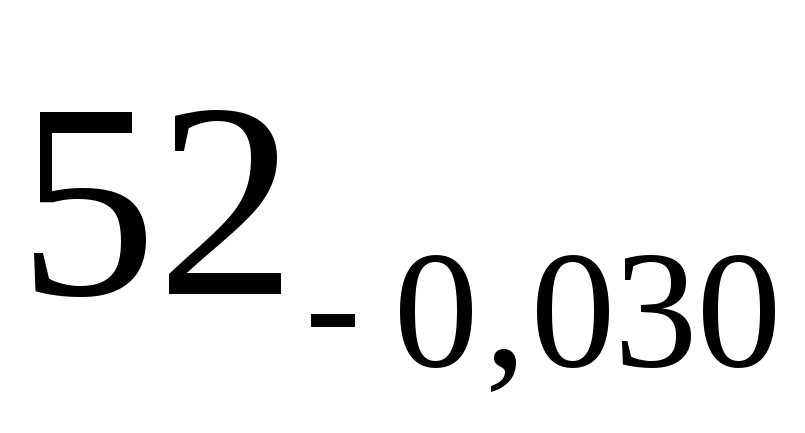

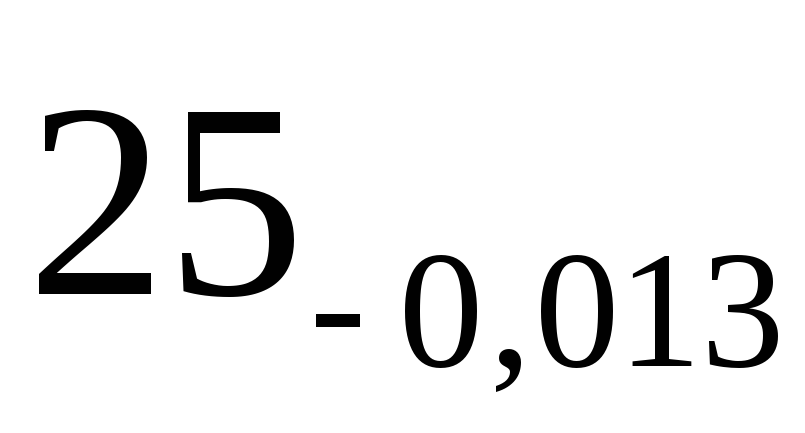

внутрішній діаметр – d = 25 мм;

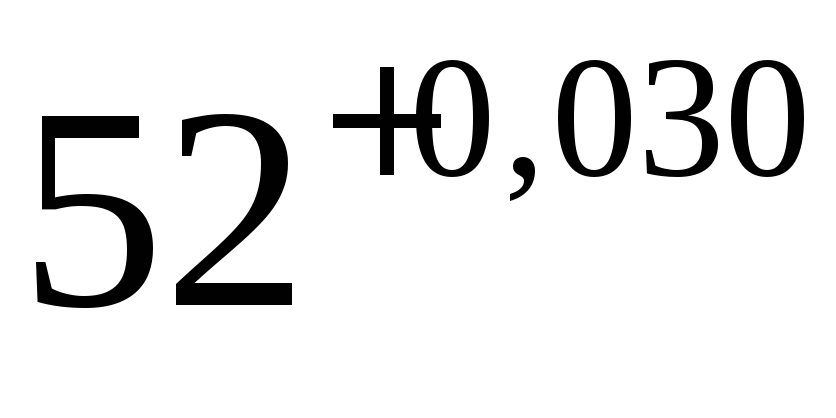

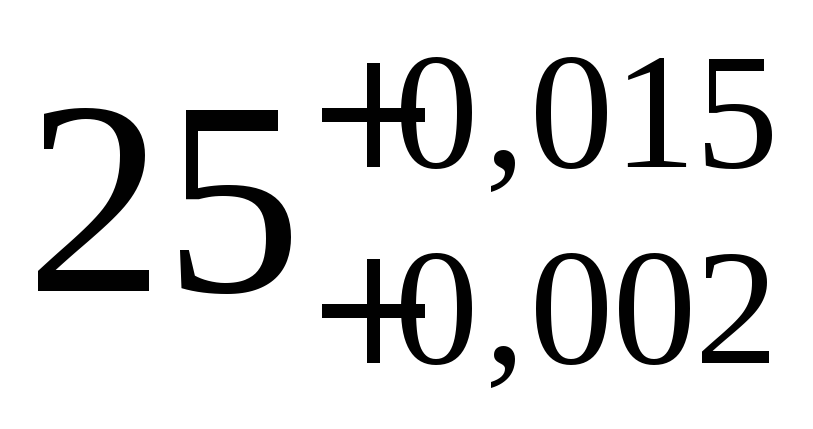

зовнішній діаметр – D = 52 мм;

ширина – B = 15 мм;

радіус заокруглення фаски – r = 1,5 мм.

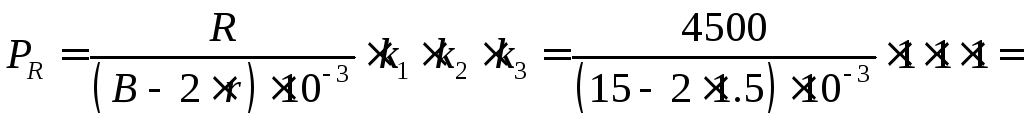

Визначаємо інтенсивність радіального навантаження внутрішнього кільця підшипника на вал:

=375![]() 10-3Н/м =

375 кН/м.

10-3Н/м =

375 кН/м.

За таблицями (додаток 5) вибираємо поле допуску k6 для вала і Н7 для корпуса. Внутрішнє кільце виготовлене в системі отвору і має перевернуте поле допуску L0 по шостому квалітету. Зовнішнє кільце виготовлено в системі вала з полем допуску l0 по сьомому квалітету.

Дані заносимо в таблицю 1.

Таблиця 1

Розміри і відхилення елементів підшипникового з’єднання

-

Елемент з’єднання

Поле допуску

Розмір, мм

Корпус

Н7

Ø

Зовнішнє кільце

l0

Ø

Внутрішнє кільце

L0

Ø

Вал

k6

Ø

Визначаємо зусилля напресовування підшипника на вал:

![]() Н,

Н,

де

![]() - максимальний натяг між внутрішнім

кільцем і валом,Nmax

= es

–

EI;

- максимальний натяг між внутрішнім

кільцем і валом,Nmax

= es

–

EI;

![]() -

фактор опору, при напресовуванні

-

фактор опору, при напресовуванні

![]() =

4;

=

4;

![]() -

фактор, що залежить від розмірів кільця,

-

фактор, що залежить від розмірів кільця,

.

.

![]() мм.

мм.

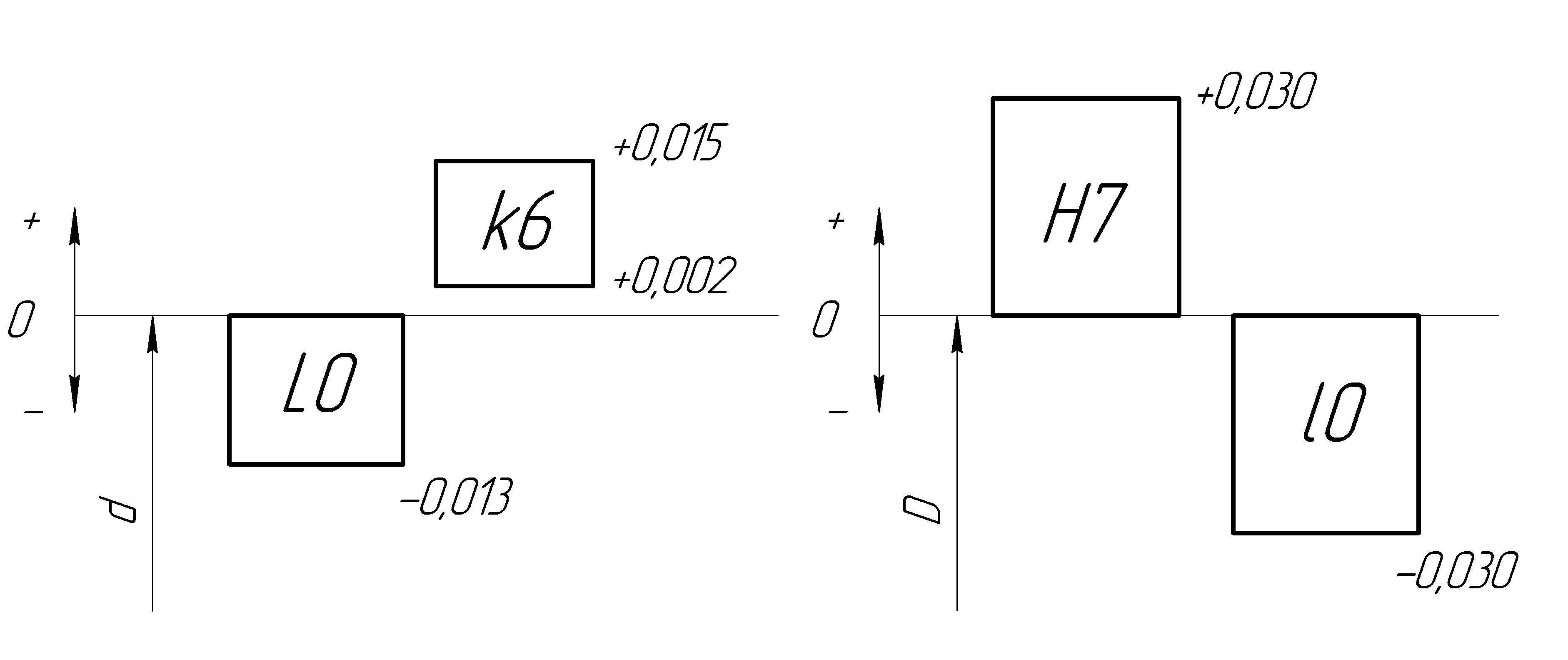

Викреслюємо схеми полів допусків (рис. 7).

Рис. 7. Схема полів допусків з’єднань: внутрішнє кільце – вал та зовнішнє кільце – корпус.

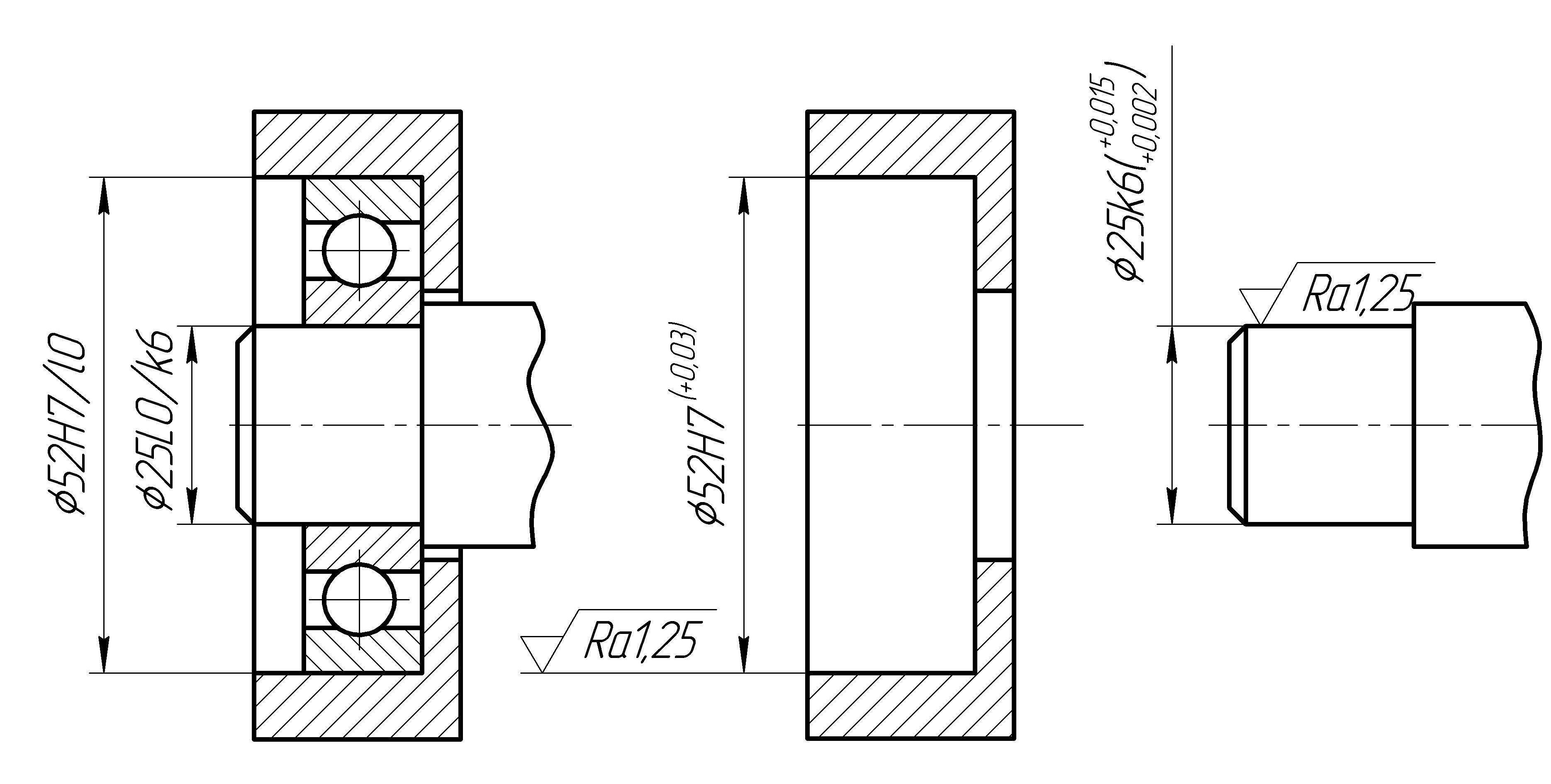

Викреслюємо ескізи підшипникового з’єднання (рис. 8).

Рис. 8. Позначення посадок і відхилень на деталях підшипникового з’єднання.

Примітка. Для кілець підшипника 0 класу точності Ra = 2,5…6,3 мкм , а 6,5,4 і 2 Ra = 1,25…0,32 мкм. Для валів і отворів відповідно 2,5...1,25 мкм і 1,25...0,32 мкм.