- •Міністерство аграрної політики України

- •Загальні рекомендації по виконанню розрахунково-графічної роботи

- •Завдання 1 Визначення елементів циліндричного з’єднання Мета завдання.

- •Послідовність рішення.

- •Приклад 1.

- •Рішення.

- •Приклад 2.

- •Рішення.

- •Завдання 2 Розрахунок і вибір полів допусків деталей підшипникового спряження Мета завдання.

- •Послідовність рішення.

- •Приклад

- •Рішення

- •Завдання 3 Допуски і посадки шпонкового з’єднання Мета завдання.

- •Послідовність розрахунку.

- •Приклад 1.

- •Рішення.

- •Приклад 2.

- •Рішення.

- •Завдання 4 Допуски і посадки шліцьових з’єднань Мета завдання.

- •Послідовність розрахунку.

- •Приклад:

- •Рішення

- •Варіанти завдань для виконання розрахунково-графічної роботи

- •Список рекомендованої літератури

Приклад 1.

Початкові дані:

номінальний діаметр з’єднання – 18 мм;

поле допуску отвору – H8;

поле допуску вала – f7.

Рішення.

З’єднання виконано в системі отвору. Отвір виконано по восьмому, а вал – по сьомому квалітету.

За таблицями ДСТУ ISO 286-2-2002 (додатки 1,2) визначаємо граничні відхилення:

ES = + 0,027 мм; es = – 0,016 мм;

EI = 0; ei = – 0,034 мм.

Визначаємо граничні розміри отвору і вала:

Dmax = Dn + ES = 18,000 + 0,027 = 18,027 мм;

Dmin = Dn + EI = 18,0 + 0 = 18,0 мм;

dmax = dn + es = 18,000 – 0,016 = 17,984 мм;

dmin = dn + ei = 18,000 – 0,034 = 17,966 мм.

Знаходимо граничні зазори:

Smax = ES – ei = 0,027 – (– 0,034) = 0,061 мм;

Smin = EI – es = 0 – (– 0,016) = 0,016 мм.

Визначаємо допуски деталей:

TD = Dmax – Dmin = 18,027 – 18,000 = 0,027 мм;

Td = dmax – dmin = 17,984 – 17,966 = 0,018 мм.

Визначаємо допуск посадки:

Ts = Smax – Smin = 0,061 – 0,016 = 0,045 мм;

Ts = TD + Td = 0,027 + 0,018 = 0,045 мм.

Визначаємо групу посадки:

Оскільки в з’єднанні мають місце лише зазори, то дана посадка відноситься до групи посадок з гарантованим зазором.

За таблицею (додаток 3) визначаємо шорсткість поверхонь деталей:

RaD = 0,8 мкм; Rad = 0,8 мкм.

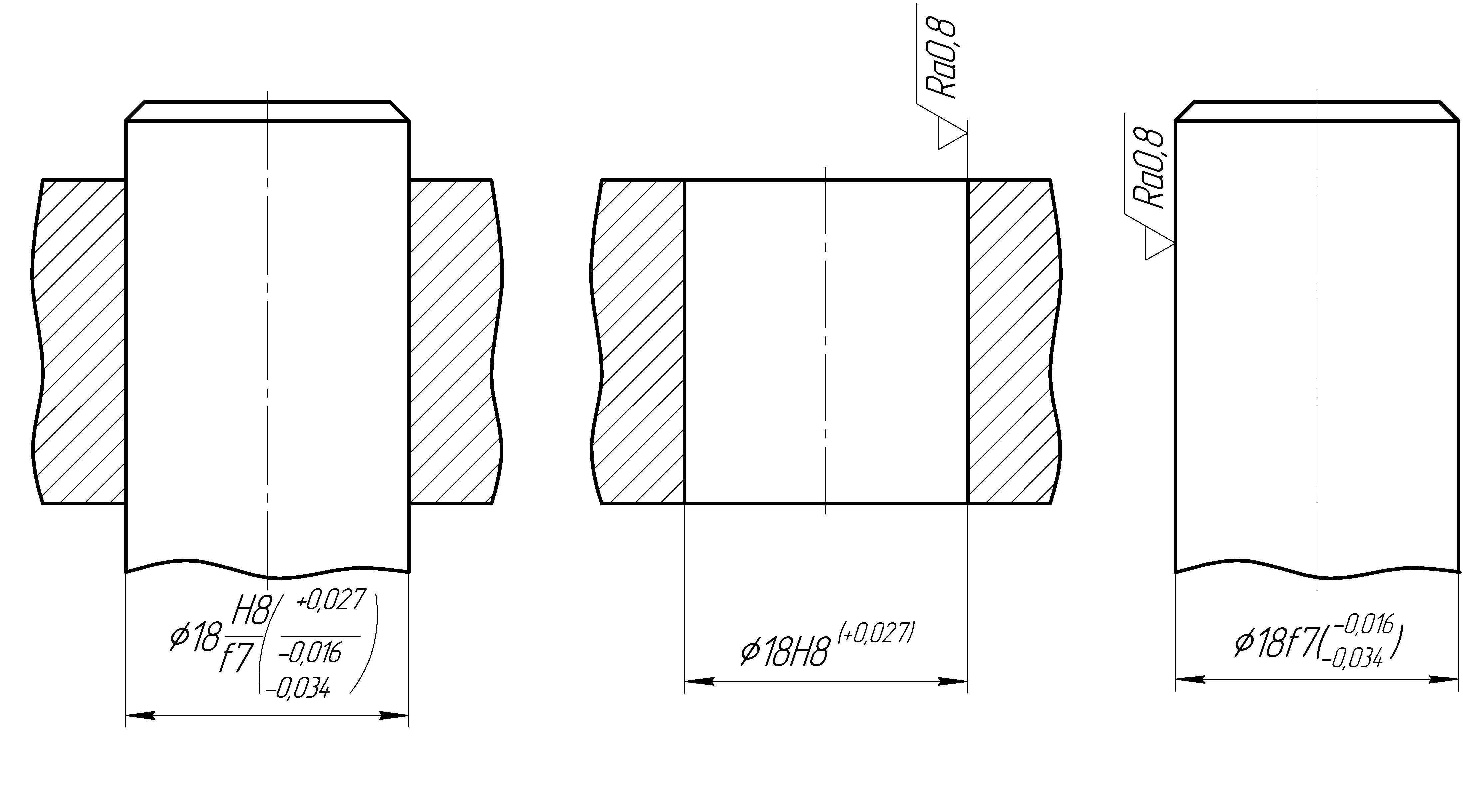

Викреслюємо спряження складальне і подетальне (рис. 3).

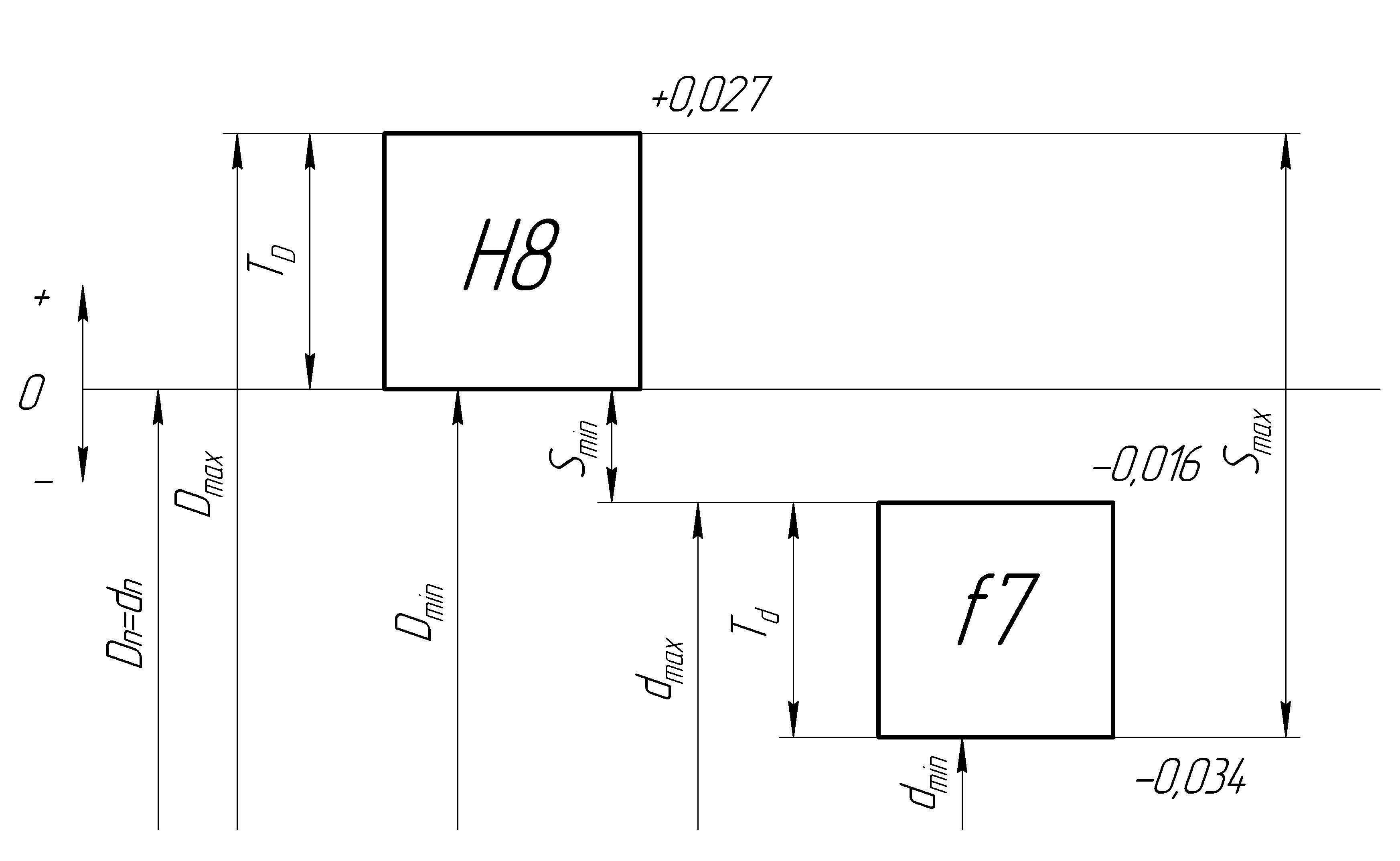

Викреслюємо схему полів допусків деталей (рис. 4).

Рис. 3. Позначення посадок і відхилень на складальному та деталювальних кресленнях

Рис. 4. Схема полів

допусків з’єднання

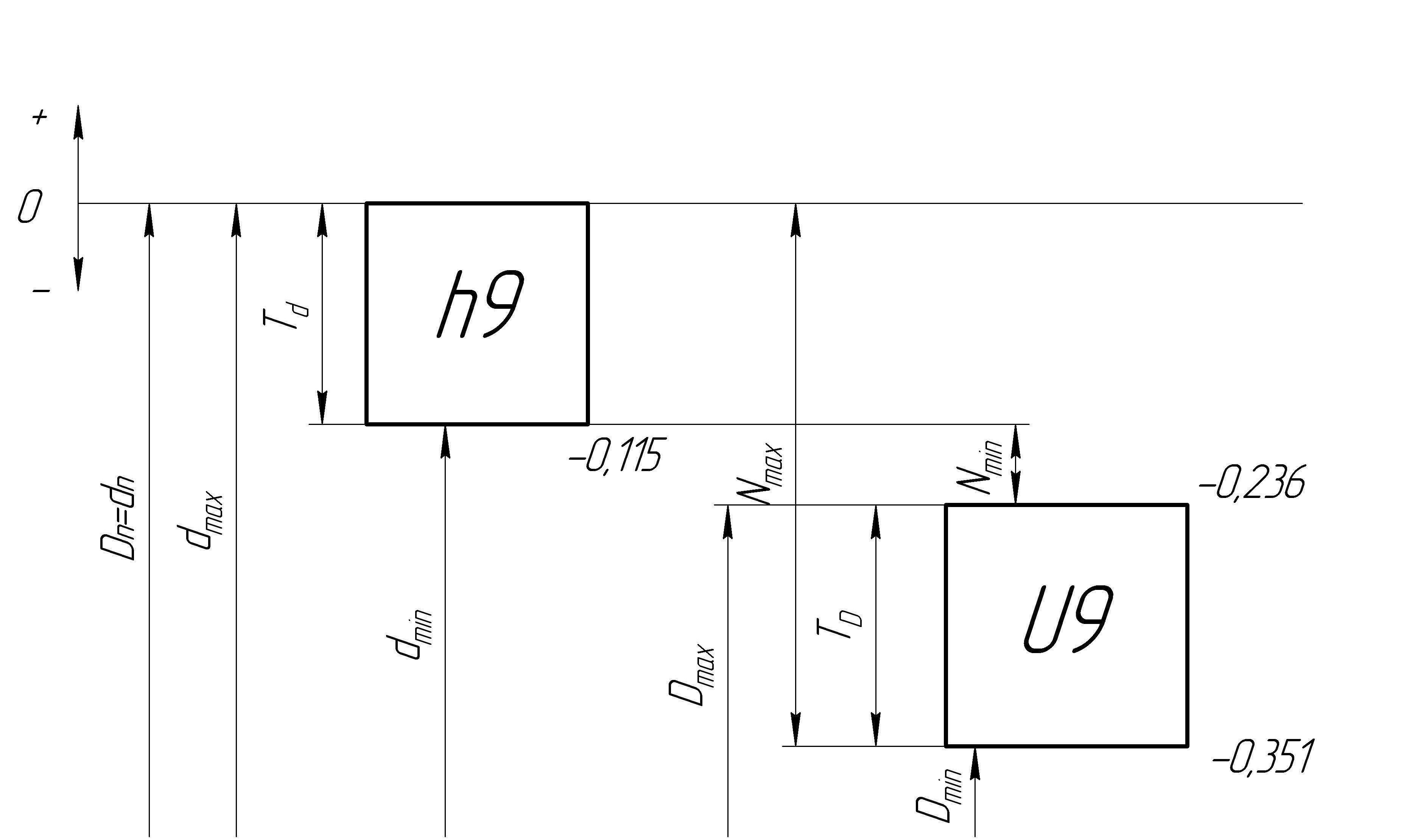

Приклад 2.

Початкові дані:

номінальний діаметр з’єднання – 190 мм;

поле допуску отвору – U9;

поле допуску вала – h9.

Рішення.

З’єднання виконано в системі вала. Отвір і вал виготовлено по дев’ятому квалітету.

За таблицями ДСТУ ISO 286-2-2002 (додатки 1,2) визначаємо граничні відхилення :

ES = – 0,236 мм; es = 0;

EI = – 0,351 мм; ei = – 0,115 мм.

Визначаємо граничні розміри отвору і валу:

Dmax = Dn + ES = 190,000 – 0,236 = 189,764 мм;

Dmin = Dn + EI = 190,000 – 0,351 = 189,649 мм;

dmax = dn + es = 190,0 + 0 =190,0 мм;

dmin = dn + ei = 190,000 – 0,115 = 189,885 мм.

Розраховуємо граничні натяги:

Nmax = es – EI = 0 + 0,351 = 0,351 мм;

Nmin =ei – ES = – 0,115 + 0,236 = 0,121 мм.

Визначаємо допуски деталей:

TD = ES – EI = – 0,027 + 0,315 = 0,115 мм;

Td = es – ei = 0 + 0,115 = 0,115 мм.

Визначаємо допуск посадки:

TN = Nmax – Nmin = 0,351 – 0,121 = 0,230 мм;

TN = TD + Td = 0,115 + 0,115 = 0,230 мм.

Визначаємо групу посадки:

Оскільки в з’єднанні мають місце лише натяги, то дана посадка відноситься до групи посадок з гарантованим натягом.

За таблицею (додаток 3) визначаємо шорсткість поверхонь деталей:

RaD = 6,3 мкм; Rad = 6,3 мкм.

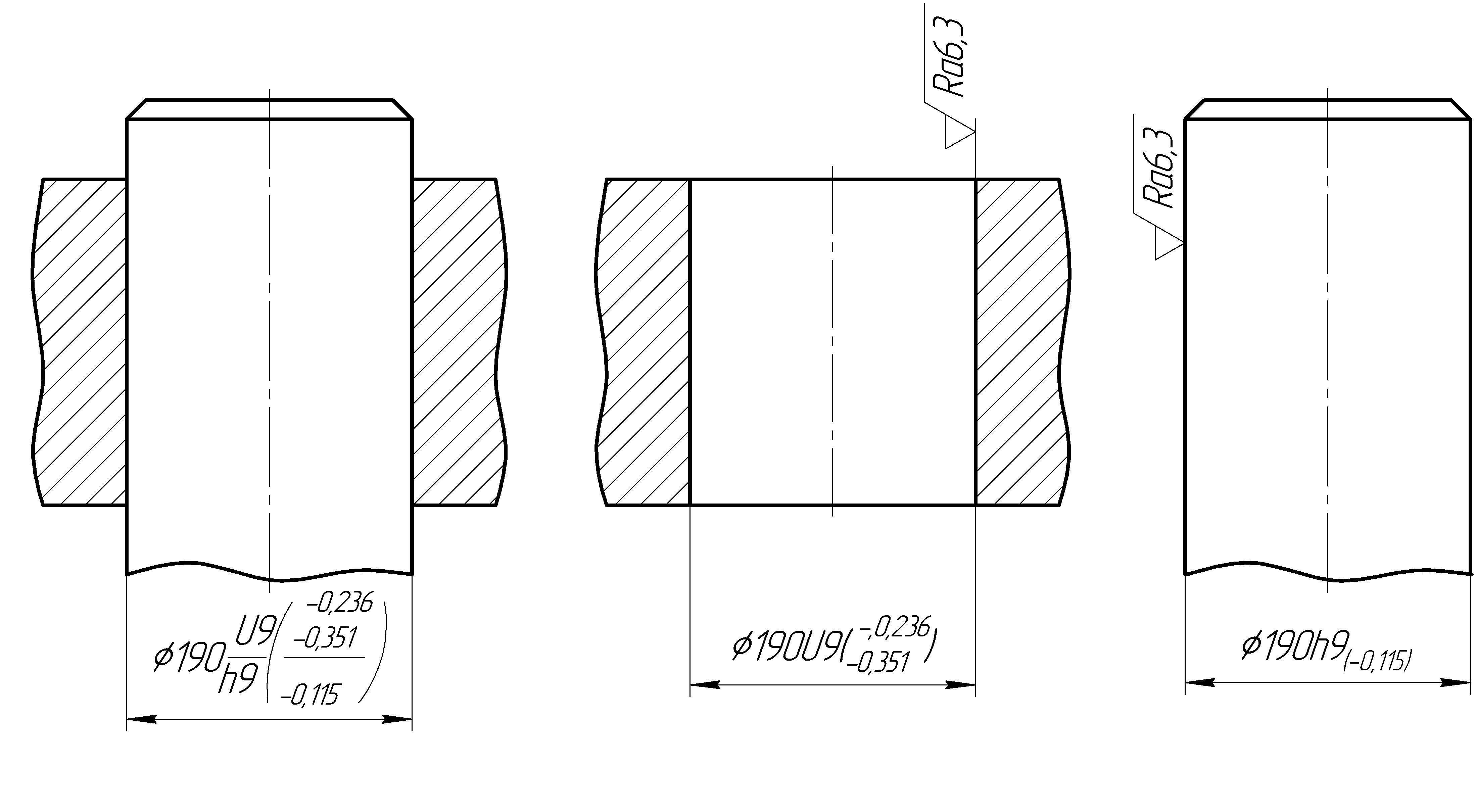

Викреслюємо спряження складальне і подетальне (рис. 5).

Викреслюємо схему полів допусків деталей (рис. 6).

.

Рис. 5. Позначення посадок і відхилень на складальному і деталювальному кресленнях

Рис. 6. Схема полів

допусків з’єднання

![]()

Завдання 2 Розрахунок і вибір полів допусків деталей підшипникового спряження Мета завдання.

Навчитися розрахунковим шляхом визначити поля допусків деталей підшипникового з’єднання.

Навчитися правильно проставляти на кресленнях поля допусків і посадки елементів підшипникового з’єднання.