- •Список использованных источников 64 введение

- •2 Кинематический и силовой расчет привода

- •3 Расчет механических передач

- •3.1.Расчет передач 3-4 и 5-6.

- •4 Ориентировочный расчет валов и выбор подшипников

- •6 Конструктивные размеры корпуса редуктора

- •7.3 Вал промежуточный (4-5)

- •7.4 Вал тихоходный (6)

- •8 Проверка прочности шпоночных соединений

- •9 Уточненый расчет валов

- •9.1 Сечение 1) сечение под колесом 4, ослабленное шпоночным пазом

- •9.2 Сечение 2) сечение по шестерне 5, ослабленное зубчатым венцом.

- •10 Выбор посадок деталей редуктора

- •11 Выбор соединительных муфт Для соединения вала 6 с валом шнека принимаем муфту упругую с торообразной оболочкой:

- •12 Выбор смазки

- •Заключение

- •Список использованных источников

10 Выбор посадок деталей редуктора

Посадки цилиндрических зубчатых колес на валы – H7/r6.

Шейки валов под подшипник выполняем с отклонением – k6.

Отклонения отверстий под подшипники –H7.

Посадки под подшипниковые крышки – H7/h8.

Посадки под кольцевой выступ врезных крышек – H11/h11.

Посадки муфт на валы редуктора –H7/h7.

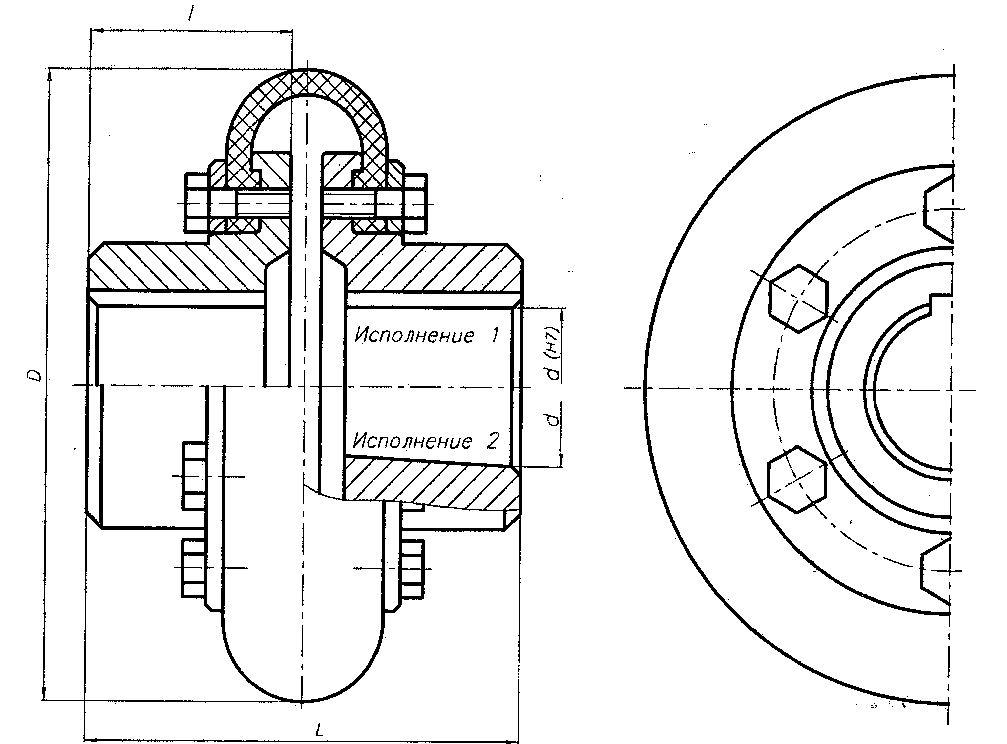

11 Выбор соединительных муфт Для соединения вала 6 с валом шнека принимаем муфту упругую с торообразной оболочкой:

Муфта 5000 80.1 –80.1 ГОСТ 20884-93.

Рисунок 11.1

Проверка муфты

Т·к<[T],

Т – момент на валу, ·к – коэффициент запаса, принимаем к=1,1, [T] =5000Нм.

4202·1,1=4622<5000- муфта подходит.

12 Выбор смазки

Зацепления смазываются окунанием зубчатых колес в масло, заливаемое внутрь корпуса, до погружения колеса быстроходной и тихоходной передачи.

По

табл. 11.1 /3.стр.200/ выбираем вязкость 28

мм2/с

при скорости V=4,31м/с

и контактном напряжении![]() 391,2

Н/мм2

391,2

Н/мм2

По табл. 11.2 /3.стр.200/ принимаем масло И-Г-А-32.

Так как окружная скорость промежуточных зубчатых колёс больше 1м/с, то для смазки подшипников можно применить картерный способ (подшипники смазываются тем же маслом, что и детали передач).

Контроль уровня масла производим жезловым маслоуказателем М12х1.25.

Слив масла осуществляем через сливное отверстие, закрываемое пробкой с цилиндрической резьбой.

Устанавливаем ручку отдушину М12х1.75.

Заключение

При работе над курсовым проектом были закреплены знания методик расчетов типовых деталей машин общего назначения, получены навыки принятия решений при компоновке редуктора и конструировании его деталей.

Был выбран электродвигатель. При разбивке передаточного отношения редуктора были учтены рекомендации /3/. Передаточные числа отдельных передач приняты согласно ГОСТ 2885-66 и 12289-66.

Проектный расчет зубчатых передач выполнен по критерию контактной прочности активной поверхности зубьев. После определения размеров передач проведены проверочные расчеты по критерию контактной и изгибной выносливости, а также при действии пиковых нагрузок. Все условия прочности выполняются. При компоновке механизма проработан вопрос оптимального размещения зубчатых передач в корпусе редуктора, определены схемы установки опор валов, способы осевой фиксации зубчатых колес, подшипников на валах. Были определены способ изготовления и размеры конструктивных элементов зубчатых колес, форма и размеры элементов корпуса редуктора. Выбранные подшипники проверены на пригодность, по их долговечности из расчета по динамической грузоподъемности. Шпоночные соединения проверены на прочность по напряжениям смятия. Определены опасные сечения валов по действующим нагрузкам, наличию и форме концентраторов напряжений. Проведен расчет на усталостную прочность (выносливость) для наиболее опасных сечений валов. Решены вопросы смазки передач редуктора и подшипников. Для соединения валов редуктора с электродвигателем и валом конвейера были выбраны муфты с упругими элементами, компенсирующие погрешности монтажа агрегатов.

Полученная конструкция привода в полной мере отвечает современным требованиям, предъявляемым к механизмам данного типа.