Лабораторна робота 34

.pdfМіністерство освіти і науки України Національний технічний університет України "Київський політехнічний інститут"

Методичні вказівки з лабораторних і практичних робіт до вивчення дисципліни

"Технологія конструкційних матеріалів" (розділ "Технологія ливарного виробництва")

Затверджено на засіданні кафедри "Лазерної технології, конструювання машин та матеріалознавства"

Протокол № ________ від ________________2009 р.

Київ НТУУ "КПІ" 2009

1

Методичні вказівки практичної роботи до вивчення дисципліни "Технологія конструкційних матеріалів" (розділ "Технологія ливарного виробництва") для студентів усіх спеціальностей.

Укладачі: Джемелінський В.В., Гончарук О.О., Кагляк О.Д., НТУУ "КПІ", 2009.

____ с.

Навчальне видання Методичні вказівки практичної роботи до вивчення дисципліни

"Технологія конструкційних матеріалів" (розділ "Технологія ливарного виробництва")

Укладачі проф. Джемелінський В.В. асист. Гончарук О.О.

асист. Кагляк О.Д.

Відповідальний редактор: В. В. Джемелінський Рецензент: Л. Ф. Головко Редактор:

2

Практична робота № 34 Визначення елементів ливарної форми

Мета роботи: ознайомитися з основними правилами конструювання виливка і вибору розміщення його в ливарній формі; навчитися за креслениками деталей самостійно виконувати робочі кресленики моделі та форми з нанесенням припусків на механічну обробку, формувальних ухилів, стержневих знаків і галтелей.

Короткі теоретичні відомості

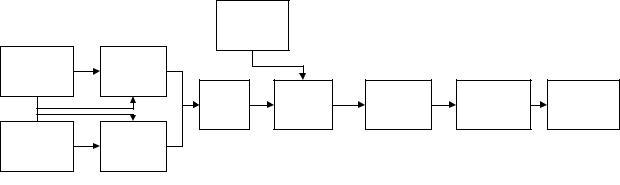

Лиття в піщано-глинисті форми є одним із поширених способів виготовлення виливків. Виготовляють виливки із чавуну, сталі, кольорових металів від декількох грам до сотень тонн, з товщиною стінки від 3...5 до 1000 мм і довжиною до 10000 мм. Схема технологічного процесу виготовлення виливків у піщаноглинистих формах представлена на рис. 1.

Рис. 1.

Сутність литва в піщано-глинясті форми полягає в одержанні виливків з розплавленого металу, що затвердів у формі, яку виготовлено з формувальних сумішей шляхом ущільнення з використанням модельного комплекту.

Розробка виливка здійснюється згідно креслення деталі й зводиться до нанесення всіх технологічних вказівок, необхідних для його одержання. Дані вказівки є основою для виготовлення модельного комплекту й виробництва виливка. Розробка технології включає: вибір положення виливка у формі в процесі заливання, визначення лінії рознімання моделі й форми, призначення припусків на механічну обробку, визначення кількості стержневих знаків і проектування їхніх параметрів і конфігурації, призначення зазорів у знакових частинах форми й стрижня, визначення лінії рознімання стрижневого ящика й напрямку набивання стрижня, призначення місць підведення металу до виливка.

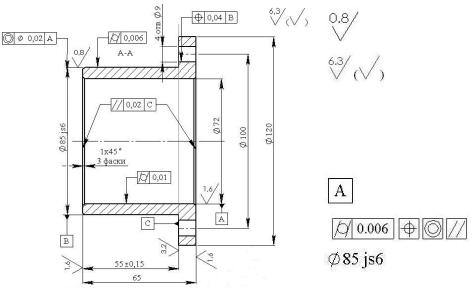

Завданням на проектування служить креслення деталі, у якому повинні бути зазначені марка сплаву й технічні вимоги на деталь. Загальні завдання уточнюються викладачем, у тому числі обсяг і зміст пояснювальної записки й склад графічної частини. Приклад деталі зображено на рис. 2.

Опис технології виготовлення виливків повинне включати розрахунки, основні положення, що стосуються оформлення креслення, і графічні пояснення, які зображуються у вигляді ескізів або креслень.

Опис повинне починатися з короткого введення, у якому слід зазначити роль і значення ливарного виробництва в розвитку різних галузей промислового виробництва. В основній частині необхідно провести:

3

-аналіз технічних умов на виготовлення виливка;

-особливостей служби виливка в умовах експлуатації, характер випробовуваних нею навантажень і обґрунтування відповідності матеріалу виливка визначеним вимогам;

-аналіз технологічності конструкції виливка; з урахуванням особливостей конструкції виливка та запропонувати пропозиції по зміні конструкції з метою поліпшення технологічності;

-визначення поверхонь роз’єму форми;

-вибір і обґрунтування способу й методу виготовлення ливарної форми;

-розробку креслення виливка.

Конструкція виливка повинна відповідати службовим вимогам деталі, технології її виготовлення, технології механічної обробки й естетичним вимогам. Зовнішні контури литої деталі повинні являти собою сполучення простих і прямолінійних контурів, що з`єднують плавними криволінійними переходами. Необхідно прагнути до зменшення габаритних розмірів і особливо висоти деталі, усуненню виступаючих частин, більших тонких ребер, глибоких западин і піднурень, що ускладнюють виготовлення ливарної форми.

- значення шорсткості, позначеної поверхні;

- шорсткість усіх інших, непозначених по-

верхонь;

- значення поля допуску (відхилення від розміру);

- значення поля допуску (відхилення від розміру);

- базова поверхня;

- відхилення форми поверхні; - розмір з посадкою (поле відхилення);

Рис. 2

Внутрішні порожнини литих деталей варто конструювати відкритими, без піднурень, що дозволить виготовити виливок без застосування стрижнів. Якщо при виготовленні виливка обійтися без стрижнів неможливо, то при конструюванні литих деталей необхідно передбачати отвори й вікна максимальних розмірів у достатнім числі для забезпечення стійкості стрижнів у ливарній формі, точності їхньої установки, легкості видалення стрижнів і каркасів з виливка при її очищенні. Стінка литої деталі поєднує всі її робочі елементи (гнізда підшипників, фланці, поверхні ковзання й кочення й ін.), надає в значній мірі необхідну конфігурацію, твердість і міцність. Вибір мінімально припустимої товщини стінки виливка визначають розміри й складність виливка, а також ливарні властивості сплаву. Характерною рисою багатьох виливків є сполучення масивних напрямних з відносно тонкими стінками, застосування ребер жорсткості й розгалужених внутрішніх порожнин, розділених пе-

4

регородками. Для попередження виникнення порожнин всідання і тріщин у виливках повинні бути правильно виконані переходи від одного перетину до іншого

(рис. 3).

Ребра жорсткості створюють місцеві скупчення металу, що викликають утворення усадочних раковин і тріщин. Для усунення цього дефекту необхідно Х - подібні перетини заміняти Т - образними, а з'єднання ребер зі стінками виливка розташовувати під прямим кутом. При перетинанні в одній точці декількох ребер рекомендується робити кільцеве ребро й приєднувати до нього радіальні ребра на достатній відстані між ними. Товщина ребер звичайно становить 0,8 товщини стінки виливка.

Для попередження утворення усадочних раковин у масивних виливках, зі сплавів, які мають підвищену усадку при конструюванні повинен бути застосований принцип спрямованого або одночасного затвердіння. При спрямованому затвердінні товщина стінки виливка плавно збільшується знизу нагору. Кристалізація металу походить від тонких перетинів виливка, розташованих у нижній частині форми, до більше масивних перетинів, що розташовується у верхній частині форми. При одночасному застиганні перетину виливків мають однакову товщину, як у нижньої, так і у верхній частині деталі.

Рис. 3. Рекомендовані переходи від масивних до тонких перетинів виливків при різних їхніх відносинах: а) при відношенні А/а < 1,75; б) при відношенні А/а > 1,75

Іноді бувають доцільним великі й складні литі конструкції розділити на більш прості елементи або деталі з наступним з'єднанням їх між собою зварюванням, болтовими з'єднаннями й іншими способами. При цьому рекомендується спрощувати найбільш складні й великі деталі й ускладнювати найбільш прості зі з`єднувальних деталей. Виступаючі частини корпусних деталей роблять знімними. Для підвищення твердості, зменшення маси й скорочення обсягу механічної обробки поєднують кілька простих деталей в одну. Конструкція литої деталі повинна забезпечувати можливість одержання її габаритних розмірів, перетинів і маси із заданою точністю. Для цього необхідно передбачати конструктивні ухили на необроблюваних поверхнях.

Окремі бобишки й припливи необхідно поєднувати в один загальний приплив і доводити його до площини рознімання або підстави. Для полегшення пригону дета-

5

лей, що сполучають, у її конструкції передбачають паски, відбортовку й т.п. , що дозволяє компенсувати припустимі відхилення в розмірах виливка.

Види дефектів при литті

Бракованим називають такий виливок, що має хоча б один неприпустимий по технічних умовах дефект. Дефекти можуть бути по невідповідності мікроструктури, хімічного складу, фізичних і механічних властивостей. Відповідно до ГОСТ 19200-73 прийнята класифікація дефектів виливків складається із чотирьох груп. Група І – невідповідність по геометрії (недолив, різностінність, перекіс). Група ΙΙ – дефекти поверхні (пригар, наріст, затока). Група ІІІ – несплошність в тілі виливка (усадочні раковини, газові раковини, пористість). Група ІV – різні включення (неметалічні й металеві). Схеми основних видів ливарних дефектів показані на рисунку 4.

а

б

в

г

Рис. 4. Схеми основних видів ливарних дефектів:

а) - невідповідність по геометрії; б) - дефекти поверхні; в) - нещільність в тілі виливка; г) - включення 1 - недолив; 2 - злам; 3 - перекіс; 4 - різностіність; 5 - пригар; 6 - наріст; 7 - ужимина; 8 - затока;

9 - усадочні раковини; 10 - утяжина; 11 - газові раковини; 12 - пористість; 13 – металеві включення; 14 – неметалічні включення; 15 – " королек"

Причин виникнення браку дуже багато: некондиційні вихідні формувальні матеріали; погана якість шихти для плавки металу; невдала конструкція деталі (деталь не технологічна); невдала конструкція ливникової системи й погано продумана ливарна технологія; низька якість форм і стрижнів; слабкий технологічний контроль і ін.

Вибір розміщення відливка у формі

При визначенні положення форми при заливанні виходять із наступних міркувань. Поза залежністю від можливих ускладнень формування варто вибирати таке положення виливка, при якому можна здійснити його спрямоване затвердіння – за рахунок прибутків.

Виливки типу валів, барабанів, втулок і ним подібні треба розташовувати у формі й заливати вертикально для рівномірного заповнення форми сплавом, виділення газів, спливання неметалічних включень.

6

Найбільш відповідальні поверхні виливка, що піддаються механічній обробці, необхідно розміщати в нижній частині форми. Якщо це викличе труднощів при формуванні, то їх розташовують вертикально або похило.

Тонкі стінки виливка потрібно розміщати в нижній частині форми вертикально або похило. У верхній горизонтальній частині форми не слід розташовувати більші поверхні виливка, тому що це може привести до "обгару" верху форми й утворенню "ужимин". Масивні частини виливка (особливо при литті зі сталі й сплавів кольорових металів) треба розташовувати в такому положенні, щоб воно було зручним для живлення їхніми прибутками.

Необхідно забезпечити найкоротший шлях проходження металу від ливникової системи до виливка. Основні вимоги до вибору положення виливка у формі для сірого чавуну, полягають у наступному. Масивні частини виливків із сірого чавуну варто розташовувати в нижній полуформі, а при формуванні в одній полуформі - великих виливків при цьому забезпечується застосуванням металевих холодильників або сумішей з підвищеною теплопровідністю. Більші плоскі поверхні не слід розташовувати вгорі, а якщо це неминуче, варто ділити їхніми ребрами, що зменшує утворення ужимин і руйнування верхньої поверхні форми променистою теплотою металу, або різко зменшити час заповнення форми. Основну частину виливків з малою й рівномірною товщиною стінок (посудне лиття, ванни) варто розташовувати у верхній частині форми, забезпечуючи тим самим гарне її заповнення клиновими щілинними або дощовими живильниками, підведеними у верхню частину виливка.

Виливок необхідно розташовувати так, щоб забезпечити спокійне заповнення форми, що виключає руйнування струменем металу окремих ділянок форми й стрижнів. Для усунення утворення газових раковин виливка при заливанні варто розташовувати так, щоб був забезпечений переважно верхній відвід газів зі стрижнів. Виливок у формі варто розташовувати по можливості так, щоб можна було об'єднати кілька стрижнів в один для двох і більше виливків. Також необхідно, щоб загальна висота форми була найменшої, а полуформи мали приблизно однакову висоту.

Основні вимоги до вибору рознімання форми

Рознімання форми повинне бути плоским; при фасонній поверхні рознімання його побудова повинна виконуватися лініями, що мають певну геометричну форму, що спрощує процес виготовлення, доведення й контролю модельних плит. Число окремих частин повинне бути мінімальним; при масовому й серійному виробництві, якщо не можна змінити конструкцію виливка, їх варто заміняти стрижнями.

Рознімання форми повинно бути таким, щоб всі або основні стрижні встановлювалися в нижній полуформі й забезпечували тим самим максимально зручні процеси зборки форми, її обробки, фарбування й просушування, а також контроль установки стрижнів.

Базові поверхні виливків повинні бути розташовані в одній полуформі з оброблюваними поверхнями, а також із фланцями й припливами, пов'язаними з базовими твердими розмірами; частини деталі, що не допускають відносного взаємного зсуву, повинні також розташовуватися в одній полуформі; якщо ж рознімання форми не допускає їхнього розташування в одній полуформі, те відповідальні поверхні повинні займати у формі строго певне положення стосовно базових, що досягається застосуванням спеціального оснащення й засобів контролю.

7

Для забезпечення рівномірної товщини стінок виливків лінії рознімання форми й стрижня повинні збігатися, а величини їхніх формувальних ухилів повинні бути однаковими.

Для підвищення точності виливка його варто розташовувати в одній полуформі, що обов'язково для виливків, формованих у ґрунті або неспарених опоках; з цією ж метою фіксацію стрижнів варто робити в тій частині форми, у якій оформляються всі або більшість зовнішніх поверхонь виливків.

Рознімання форми повинна забезпечити найменша кількість дефектів по перекосах, а також мінімальну довжину ливарних швів по поверхнях виливків і, відповідно, заток; якщо ж заток не уникнути, то їхня обробка не повинна викликати ускладнень; на базових поверхнях виливків ливарні шви й задири не допускаються.

При безопоковому формуванні більш висока частина виливка повинна бути розташована в нижній частині полуформи; у цьому випадку знімання верхньої форми й нижньої, що перебуває під впливом вібратора, не викликає утруднень. Якщо лінія рознімання вертикальна, то її варто розташовувати так, щоб забезпечити надійне кріплення стрижнів.

Рознімання форми повинно бути таким, щоб забезпечити зручний вивід газів із всіх стрижнів і поглиблених (при ґрунтовому формуванні) ділянок форми.

Розробка креслення виливка

Основою для проектування виливка є креслення деталі (рис. 2). На кресленні деталі крім основних розмірів зазначена шорсткість поверхні й залежно від її величини студент вирішує питання про необхідність механічної обробки даної поверхні. Інші поверхні, які не підлягають механічній обробці, зазначені у правому верхньому куті креслення.

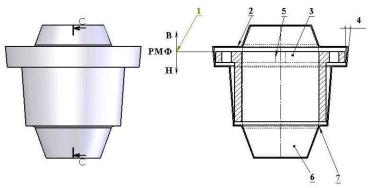

Рис.5 |

Ескізи виливка й моделі: 1 – площина рознімання моделі та форми; 2 – контур виливка; 3 – стрижень; |

4 |

– формувальний ухил; 5 – отвори, що не відливають; 6 – стрижневий знак; 7 – радіус закруглення |

На кресленні деталі умовною позначкою наносять: припуски на механічну обробку; технологічні припуски (ливарні ухили, напуски, жолобники); лінії рознімання форми й контури стрижнів і їхніх знакових частин; і установки прибутків (якщо вони необхідні); всі розміри, марку сплаву, і т.п.

8

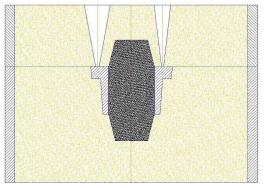

Рис. 6. Форма у зборі

Припуски й допуски розмірів виливка

Припуски на механічну обробку призначаються відповідно до ГОСТ 26645-85 "Виливка з металів і сплавів. Допуски розмірів, маси й припуски на механічну обробку". Необхідно використати зазначений ГОСТ 26645-85 у зміненій редакції.

Припуски призначаються на поверхні, що підлягають механічній обробці, позначені значком, над яким є цифра, що вказує розмір шорсткості поверхні.

Таблиця 1 Класи точності розмірів і мас і ряди припусків на механічну обробку виливків для різних способів лиття (ГОСТ 26645-85)

|

|

|

Тип металу і сплаву |

||

|

|

|

|

|

|

|

Найбільший |

Кольрові с |

Кольрові с |

Ковкий чавун, |

|

|

температурою |

||||

|

габаритний |

температурою |

високоміцний та |

||

Спосіб лиття |

плавлення |

||||

розмір виливки, |

плавлення |

легований чавун, |

|||

|

вище 700 °С |

||||

|

мм |

нище 700 °С |

сталь |

||

|

сірий чавун |

||||

|

|

|

|

||

|

|

Класи точності розмірів і мас відливок та ряди припусків |

|||

|

|

|

|

|

|

Лиття під тиском в металеві форми |

До 100 |

(3т-5)/1 |

(3-6)/1 |

(4-7т)/1 |

|

|

|

|

|

||

Понад 100 |

(3-6)/1 |

(4-7т)/1 |

(5т-7)/1 |

||

|

|||||

|

|

|

|

|

|

Лиття в керамічні форми та по виплавляемим |

До 100 |

(3-6)/1 |

(4-7т)/1-2 |

(5т-7)/1-2 |

|

|

|

|

|

||

та випалювальним моделям |

Понад 100 |

(4-7)/1-2 |

(5т-7)/1-2 |

(5-8)/1-2 |

|

|

|

|

|

|

|

Лиття в кокіль та під низьким тиском в |

До 100 |

(4-9)/1-2 |

(5т-10)/1-3 |

(5т-11т)/1-3 |

|

металеві форми без пісчяних стрижнів та з |

|

|

|

|

|

Понад 100 До |

(5т-10)/1-3 |

(5-11т)/1-3 |

(6-11)/2-4 |

||

ними, лиття в пісчяні форми, твердіючі у |

630 |

||||

|

|

|

|||

контакті з остнаскою |

Понад 630 |

(5-11т)/1-3 |

(6-11)/2-4 |

(7т-12)/2-5 |

|

|

|

|

|

|

|

Лиття в пісчяні форми, твердіючи поза |

До 630 |

(6-11)/2-4 |

(7т-12)/2-4 |

(7-13т)/2-5 |

|

Понад 630 До |

|||||

контактом з остнасткою, центробіжне, у сирі та |

(7т-12)/2-4 |

(7-13т)/3-5 |

(9т-13)/3-6 |

||

4000 |

|||||

сухі пісчяно-глинесті форми |

|

|

|

||

|

|

|

|

||

|

Понад 4000 |

(7-13т)/3-5 |

(9т-13)/3-6 |

(9-14)/4-6 |

|

|

|

|

|

|

|

Примітка. У чисельнику зазначені класи точності розмірів. Менші їхні значення ставляться до простих виливків і умов масового виробництва; виливкам, що виготовляють індивідуально; умовам механізованого серійного виробництва. Класи точності мас варто приймати відповідним класам точності виливків.

Надалі отримані цифри точності виливка використати при призначенні припусків.

Допуски розмірів

Спочатку призначають допуски на розміри, які будуть змінюватися за рахунок припуску. По табл. 2, відповідно до класу точності, призначаємо допуски на кожний розмір.

9

Приклад. Розрахуємо припуски і допуски для двох розмірів 7 і 24 (числа взяті довільно), по 6 класу точності. Дані вносяться у зведену таблицю.

Зведена таблиця припусків і допусків розмірів виливка

Розмір, мм |

Допуск, мм |

Припуск, мм |

Сумарний розмір с припуском та допуском, мм |

|

|

|

|

7 |

0,40 |

- |

- |

24 |

0,50 |

- |

- |

Допуски мас

Верхні граничні відхилення маси виливка зазначені в табл. 3. Використовуючи значення точності маси, отримане з табл. 1, визначаємо верхнє відхилення.

Приклад. Для нашого випадку маємо 11-й клас точності маси, виливок має масу 12 кг. З табл. 3 установлюємо, що відхилення буде становити 10 %, що від маси 12 кг складе 1,2 кг. Коливання маси виливки можуть бути в межах від 12 до 13,2 кг.

Припуски на механічну обробку

Припуски встановлюються на кожний елемент виливка залежно від допуску на розмір, що змінюється від даного припуску. У табл. 4 наведені значення припусків. Для кожного інтервалу значень допусків розмірів виливка в кожному ряді припусків у табл. 4 передбачені два значення основного припуску. Менші значення припуску встановлюють при більше грубих квалітетах точності обробки деталей, більші значення припуску встановлюють при більше точних квалітетах згідно табл. 5.

Значення основних припусків варто відносити до поверхонь виливка, розташованим при заливанні знизу або збоку. На верхні при заливанні поверхні допускається збільшення припусків до значення, що відповідає наступному ряду припусків згідно табл. 4

Таблиця 2 Допуски розмірів виливка, мм (ГОСТ 26645-85)

Таблиця 3 Верхні граничні відхилення маси виливків (ГОСТ 26645-86)

10