Записка

.pdf

Вступ

Контактне зварювання - це процес утворення з'єднання в результаті нагрівання металу проходящого через нього електричного струму і пластичної деформації зони з'єднання під дією стискального зусилля.

Родоначальник контактного зварювання - англійський фізик Вільям Томсон (лорд Кельвін), що в 1856 р. уперше застосував стикове зварювання.

В 1877 р. у США Элиху Томсон самостійно розробив стикове зварювання й впровадив її в промисловість. У тому ж 1877 р. у Росії Н.Н.Бенардос запропонував способи контактного точкового й шовного (роликового)

зварювання.

Протягом багатьох десятиліть зварювання покращували і вдосконалювали, поки, нарешті, вона міцно не увійшла в нашу промисловість. Спочатку цей процес був призначений для скріплення тонких металевих листів. Завдяки цілому ряду переваг він негайно завоював величезний успіх, особливо тому, що момент його винаходу збігся з появою перших автомобілів. У результаті цей процес швидко знайшов собі застосування в монтажі конструкції автомобільного кузова. Пізніше електричну контактну зварювання почали застосовувати виробники рухомого складу, металевої обробки і побутових приладів. Важливими привабливими моментами контактної зварювання є висока продуктивність

іневелика витрата додаткових матеріалів, а саме води, газу, флюсу й присадки, причому зварні з'єднання мають високу якість. Контактне зварювання високопродуктивне, дозволяє значно простіше механізувати й автоматизувати процеси виготовлення деталей, скоротити витрату основних

ідопоміжних матеріалів. Ці переваги особливо помітно проявляються в масовому і велико серійному виробництві. Ефективність контактного електрозварювання обумовлюється великою швидкістю зварювального процесу, що забезпечує високу продуктивність електрозварювального устаткування, і відсутністю необхідності в присадний матеріал. До

Зм. Арк. № документу |

Підпис Дата |

Арк.

7

недоліків електричної контактного зварювання відноситься велику вагу зварювальних апаратів і потреба їх у великих токах, що прив'язує даний вид обладнання тільки до стаціонарних умов експлуатації[1].

Основи електроконтактного зварювання

Принцип електроконтактного зварювання полягає в подачі сильного струму між двома листами металу в строго певній точці. Цей струм -

близько 6000 А для листів товщиною 1 мм - подається через мідні електроди, причому зварювані листи сильно притискаються один до одного за допомогою важільних зварювальних кліщів або ручної системи стиснення з посиленням затиску. Протягом близько Вј секунди листи нагріваються до граничної температури плавлення. Зусилля, що додається до електродів (близько 150 кг), змішує один з одним молекули металу,

виконуючи тим самим процес зварювання. Метал не повинен повністю розріджуватися, так як в цьому випадку він буде видавлений при раптовому розширенні, що призведе до утворення низько консистентного, пористого або просто полого ядра зварної точки.

Фактично контактне зварювання є просто сучасної аналогією методу,

застосовуваного колись ковалями: вони нагрівали два елементи до червоного, а потім кували їх молотом, щоб міцно з'єднати. Сьогодні електрику замінює ковальський горн, а зусилля важільних зварювальних кліщів прийшло на зміну молоту. У базовій основі принципів електричної контактного зварювання лежить тиск, помножене на тепло. Заготовки в місці з'єднання нагрівають і стискають певним зусиллям. Нагрівання здійснюють теплом, яке виділяється в заготовках і в контактах між ними при проходженні електричного струму. Для отримання якісних зварних деталей метал у місці з'єднання нагрівають до розплавлення і лише в окремих способах (наприклад, при стикового контактного зварювання опором) - до пластичного стану. Примикають до місця з'єднання зони повинні бути нагріті до температури, що забезпечують необхідну пластичну деформацію

Зм. Арк. № документу |

Підпис Дата |

Арк.

8

заготовок. У процесі цієї деформації відбувається видалення окислів з місця з'єднання, усунення раковин і ущільнення металу. Кількість тепла, що виділяється в зоні зварювання, визначають за формулою Ленца-Джоуля:

Q = 0.24I*2*R*t

де Q - кількість тепла; I - сила зварювального струму; R - загальний опір зони зварювання; t - час нагрівання.

Основний вплив на нагрів надає сила зварювального струму.

Наприклад, при даній кількості тепла, що витрачається за один зварювальний цикл, збільшення сили струму вдвічі призведе до зменшення часу нагрівання більш ніж в 4 рази. Характер нагріву заготовок, який надає великий вплив на якість зварного з'єднання, значною мірою залежить також від величини загального опору зони зварювання і співвідношення між його окремими складовими. Загальний опір складається з контактного опору між заготовками, опорів самих заготовок і опорів між електродами і заготовками. При зварюванні неочищених заготовок контактні опору змінюються в широких межах. Це призводить до зміни температур нагріву заготовок, внаслідок чого знижується стабільність міцних показників зварних з'єднань. Крім того, при зварюванні неочищених заготовок збільшується знос електродів, а в зварних з'єднаннях виникають дефекти.

Арк.

Зм. Арк. № документу |

Підпис Дата |

9 |

|

1АНАЛІТИЧНИЙ РОЗДІЛ

1.1Основні види електроконтактного зварювання

Контактне зварювання — основний вид зварювання термомеханічного класу. Нагрівання металу проходить у результаті виділення тепла в зоні контакту зварюваних деталей при пропусканні через них великого зварювального струму. При проходженні струму в місці дотику деталей виникає великий електричний опір і виділяється тепло, яке нагріває метал до пластичною стану. Після цього деталі стискаються і виникає нероз'ємне з'єднання. Основними способами контактного зварювання є [2]:

Стикове;

Точкове;

Шовне.

Точкове зварювання (ТЗ) спосіб, при якому деталі зварюються не по всій поверхні з'єднання, а в окремих точках, при контакті електродів, що здавлюють метал та підводять струм. Для з'єднання деталей застосовують різні прийоми ТЗ , які в основному характеризуються способом підведення струму. Найбільшого застосування набуло зварювання двома електродами з двостороннім підведенням струму, що застосовується в більшості машин для ТЗ.

Іноді як один з електродів використовують плоску підкладку, що створює зручність для зварювання -

прихватка в процесі складання деталей в різних пристосуваннях. Для цієї мети мідні підкладки встановлюють в місці встановлення зварювальних точок. При цьому міцність деталей повинна бути такою, щоб під дією зусилля електроду вони не прогиналися (не деформувалися) в місці зварювання. Зварювання деталей, з яких одна тонкостінна і порожниста,

Зм. Арк. № документу |

Підпис Дата |

Арк.

10

виконують з використанням струмопровідної вставки. Використовують також електроди, поверхня яких відповідає формі деталей.

При точковому зварюванні листи з'єднують внапусток і затискають між мідними електродами, через які пропускають струм від трансформатора.

Метал у точці опору сильно нагрівається внаслідок підвищення опору при проходженні струму (0,01-0,5 с). Потім струм вимикають й деталі стискають за допомогою спеціального механізму електродами. При виготовленні багатьох конструкцій (вагонів, кузовів автомобілів тощо) використовують різні способи точкового зварювання:

рельєфне (пресове);

автоматичне багато точкове;

однобічне точкове.

Точкове зварювання проводять на м'яких і жорстких режимах.

М'якому режимові характерні відносно мала густина струму (70-160

А/мм2 ), велика тривалість циклу (0,5-3 с) при порівняно низькому тиску

(15-40 МПа). При жорсткому режимові густина струму становить 160-360

А/мм2 , тривалість зварювання 0,2-1,5 с і тиск - до 150 МПа. М'які режими застосовують для зварювання вуглецевих і низьколегованих сталей, а

жорсткі - для корозієстійких сталей, алюмінію та мідних сплавів.

Арк.

Зм. Арк. № документу |

Підпис Дата |

11 |

|

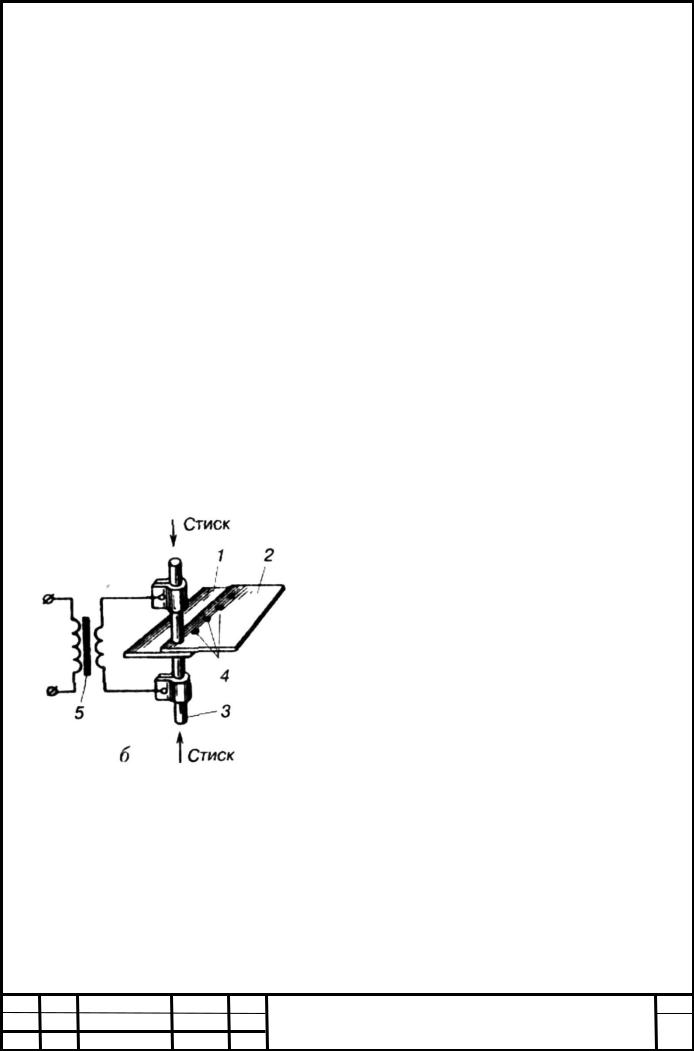

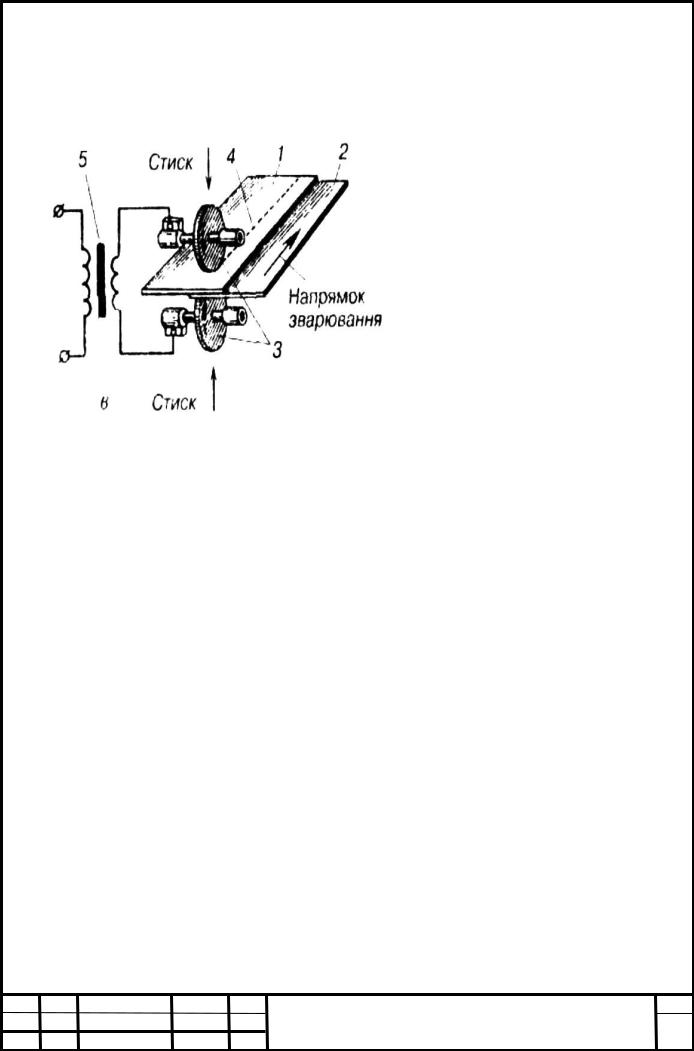

Шовне зварювання (ШЗ) - спосіб, при якому між деталями, що сполучаються, утворюється шов, що складається з окремих зварних точок

(литих зон), що перекривають або що не перекривають один одного.

За наявності перекриття точок шов буде герметичним.

При зварюванні без перекриття шов практично відрізняється від ряду точок

(точкового шва), отриманих при ТЗ. Особливістю ШЗ є наявність двох (або одного)

дискових електродівроликів,

що обертаються, між якими із зусиллям стискуються і прокатуються деталі,

що сполучаються. До роликів підводиться струм для нагріву і розплавлення металу (як при ТЗ) в місці з'єднання.

ШЗ може виконуватися при безперервному рухові деталей і безперервному протіканні струму. Цей спосіб знаходить обмежене застосування у зв'язку з сильним перегрівом поверхні деталей, що контактує з роликами, і застосовується при великих швидкостях зварювання.

Найбільшого розповсюдження набуло переривисте ШЗ, при якому деталі переміщуються безперервно, а струм включається і вимикається на певні проміжки часу, і при кожному включенні (імпульсі) струму утворюється одинична лита зона. Перекриття литих зон, необхідне для герметичності шва, досягається при певному співвідношенні між швидкістю руху деталей і частотою імпульсів струму.

Арк.

Зм. Арк. № документу |

Підпис Дата |

12 |

|

Різноманітні прийоми ШЗ в основному відрізняються розташуванням і формою роликів щодо зварюваних деталей . Двостороннє ШЗ аналогічне точковому двосторонньому.

Замість одного з роликів може бути застосована оправка, що щільно контактує з внутрішньою деталлю. Для зварювання нерухомих деталей кільцевим швом на площині

використовується верхній ролик, який обертається навколо своєї осі і осі шва. Нижня деталь контактує з електродом у формі «чашки».

Стикове зварювання(СЗ) — спосіб, при якому деталі з'єднуються

(зварюються) по всій площині їх дотику під дією стискаючого зусилля і нагріву. При стиковому зварюванні деталі закріплюють у затискачах і пропускають струм від трансформатора, зближуючи кінці деталей. В

площині дотику деталі швидко нагріваються до зварювальної температури.

Потім струм вимикають, а деталі стискають. Цим способом зварюють рейки, труби, стрижні, свердла, ланцюги, різці тощо.

Існує два способи стикового зварювання:

зварювання опором, при якому торці деталей нагрівають до пластичного стану, а потім стискають;

зварювання оплавленням , коли поверхні торців доводять до стану плавлення, після чого їх стискають.

Розрізняють зварювання безперервним і перервним

(імпульсним)оплавленням, а також оплавленням з підігрівом. Для захисту металу від взаємодії з газами при стиковому зварюванні хімічно активних металів використовують захисні інертні гази. Проблемою стикового зварювання є необхідність видалення задирок металу, які утворюються при

Зм. Арк. № документу |

Підпис Дата |

Арк.

13

стисканні, їх зачищають вручну або механічним способом відразу після зварювання.

При нагріві і стисненні металу в зоні стику утворюється з'єднання без розплавлення металу.

Для отримання високої і стабільної якості зварні з'єднання повинні мати цілком певні розміри. До розмірів точкових, шовних і рельєфних з'єднань відносяться діаметр литого ядра точки або ширина литої зони.

Разом з однорядними точковими швами іноді застосовують дворядні з шаховим розташуванням зварних точок, які характеризуються збільшеною шириною зашморгування і відстанню. Розміри точкових, рельєфних і шовних розрахункових (силових) з'єднань приведені в ГОСТ 15878—79,

який передбачає дві групи з'єднань:

група А з нормальними розмірами;

група Б із зменшеними розмірами.

Діаметр (ширина литої зони) у з'єднань групи Б на 25-30%, а довжина на 2025% менше, ніж відповідні розміри групи А. Міцність точкових і рельєфних з'єднань групи Б в середньому удвічі менша, ніж у з'єднань групи Б.

Арк.

Зм. Арк. № документу |

Підпис Дата |

14 |

|

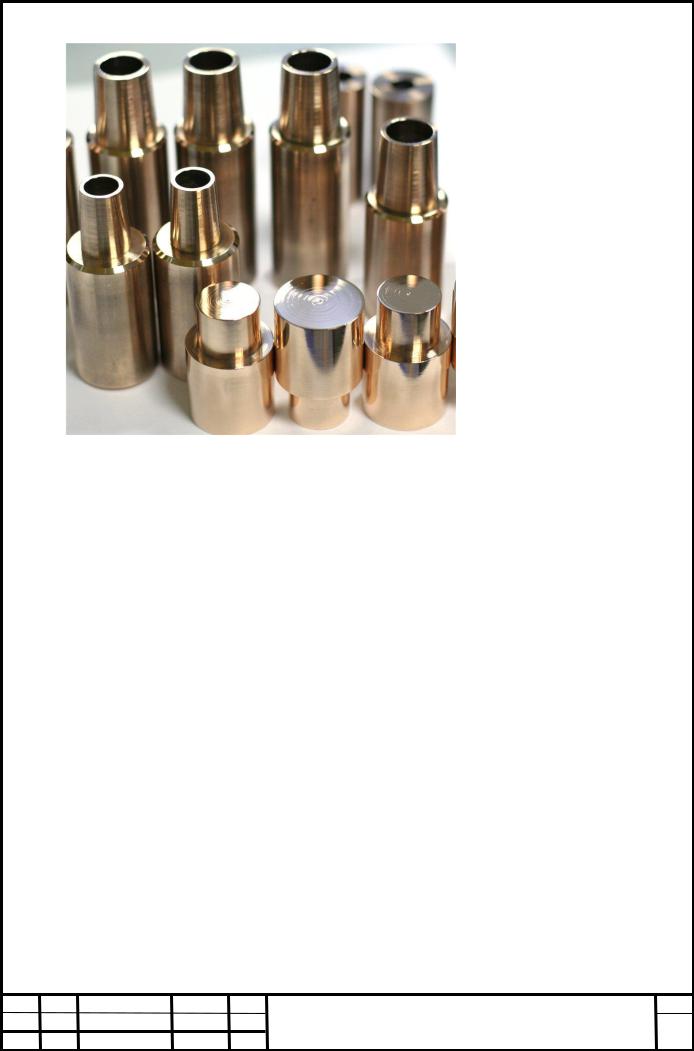

1.2 Електроди для контактних машин, їх застосування та вигляд

Електроди для контактного зварювання забезпечують замикання, що відбувається у вторинному контурі через деталі виробів, схильні зварювальних робіт.

Електроди для контактного стикового зварювання та електродні частини

(наприклад, контактні плити) є відповідальними частинами контактно стикової машини. Їх призначення - підведення струму і передача сил до зварюваних деталей. Конструкція і матеріал електродів визначають багато в чому якість зварних з'єднань, продуктивність, a в деяких випадках -

можливість проведення процесу контактного зварювання. Електроди стикових машин іноді повторюють форму деталей, установлених в затискачі.

Електроди для зварювання смуг і стрічок мають пласку поверхню, для зварювання рейок, швелерів, брусків - плоску виїмку, a для зварювання круглих стрижнів і трубпризматичну або напівкруглу виямку.

Для деталей складної форми використовують електроди з профілем виямки, повторюючи конфігурацію деталі. Смуги зварюють також на подушках з силовими і струмоведучими електродами. При зварюванні тонких смуг на струмоведучих електродах роблять скоси, забезпечуючи локальне підведення струму. При зварюванні без упорів проковзування попереджається при ширині електрода, в 2,5 рази перевищує товщину деталі.

У смуг ця ширина становить не менше 10 товщин деталі [3].

Найважливіша характеристика таких електродів - висока стійкість і здатність до збереження первісної форми, розмірів, а також властивостей і характеристик в результаті нагрівання поверхні до 600 градусів і при ударному стисненні до 5 кг / мм кв.

Арк.

Зм. Арк. № документу |

Підпис Дата |

15 |

|

Рис. 1.1 - Електроди для контактного зварювання

Найбільш простими в експлуатації та виготовленні є прямі електроди,

вироблені відповідно до ГОСТ з різних сплавів.

Також бувають фігурні електроди. Вони відрізняються віссю, яка у них проходить центр робочої поверхні.

Вісь значно зміщена по відношенню до осі посадочної частини. Такі електроди більш складні в процесі виготовлення і менш зручні в експлуатації, ніж прямі.

Характеристики та види

Електроди, застосовувані в контактному зварюванні -

швидкозношуваний замінний інструмент для зварювальної машини. Для їх виготовлення використовується мідь, а також жароміцні мідні сплави

(бронзи).

Бронзи можуть бути хромоцерконієві, кадмієві, хромисті, леговані нікелем, титаном або берилієм. Також існують вольфрамові електроди,

таровані і лантарировані.

Зм. Арк. № документу |

Підпис Дата |

Арк.

16