СВАРКА+

.pdfотведена для заправки электродной проволоки. Благодаря наличию зубчатого зацепления оба ролика являются ведущими. Усилие прижатия прижимного ролика регулируется винтом, воздействующим на рычаг через плоскую пружину.

Кассета с электродной проволокой устанавливается на тормозном устройстве, которое не допускает самораскручивания проволоки при работе.

Для снижения давления защитного газа и регулирования его расхода служит редуктор 5 с расходомером и подогревателем газа 4, закрепленных на баллоне 3. Подогреватель предназначен для подогрева защитного газа, который поступает в редуктор с целью предупреждения замерзания клапанов редуктора при перепаде давления газа.

Питание подогревателя осуществляется переменным током напряжением 36 В от понижающего трансформатора, расположенного в корпусе выпрямителя.

Установка включает в себя контрольно-измерительные приборы. Контроль величины сварочного тока производится амперметром, установленным, как и вольтметр, на передней панели выпрямителя справа. Для оценки давления газа в баллоне и определения расхода газа присваркенагазовомредуктореустановленманометр-расходомер.

ТехническаяхарактеристикасварочноговыпрямителяВДГ-302УЭ

1. |

Номинальное напряжение питающей сети, В................... |

380 |

|

2. |

Номинальная частота, Гц..................................................... |

50 |

|

3. |

Номинальный сварочный ток, А......................................... |

315 |

|

4. |

Пределы регулирования сварочного тока.......................... |

50-315 |

|

5. |

Первичная мощность, кВА.................................................. |

21 |

|

6. |

Условное рабочее напряжение на зажимах выпрямителя |

|

|

|

при номинальном токе, В.................................................... |

40 |

|

7. |

Пределы регулирования рабочего напряжения, В............ |

16... |

40 |

8. |

Номинальная продолжительность работы ПР, %............. |

60 |

|

9. |

Продолжительность цикла сварки |

|

|

|

(сумма рабочего периода и холостого хода), мин............. |

5 |

|

10. |

КПД, %.................................................................................. |

76 |

|

11. |

Габариты, мм: ширина......................................................... |

748 |

|

|

длина............................................................. |

1085 |

|

|

высота........................................................... |

953 |

|

12. |

Масса, кг................................................................................ |

275 |

|

21

2.4.Последовательность выполнения работы

2.4.1.Подготовка детали к сварке (по заданию преподавателя)

Поверхность деталей перед сваркой и наплавкой очистить от грязи, ржавчины и масла. Несоблюдение этого требования может вызвать в шве поры. Свариваемые поверхности кабин, облицовки, оперения автомобилей, тракторов и др. не требуют специальной очистки перед сваркой. Вполне можно обойтись чистотой, которую имеют объекты ремонта после снятия краски в выварочных ваннах. Но, учитывая возможность значительного времени снятия старой краски до начала сварки, рекомендуется перед работой зачистить поверхность от ржавчины.

При сварке стыковых соединений допускается зазор между свариваемыми красками до 0,5 мм. При сварке, заварке и наплавке длинных трещин, а также при приварке дополнительных деталей производится их прихватка. Шаг прихватки составляет примерно 60...70 мм.

2.4.2. Подготовка рабочего поста к работе и сварка детали

Проверить полярность подсоединения детали-изделия и электродной проволоки. Сварка полуавтоматом производится на постоянном токе обратной полярности ("плюс" на электроде "минус" на изделии).

Обосновать ориентировочно основные параметры сварки в среде углекислого газа. В зависимости от диаметра электродной проволоки рассчитать силу свариваемого тока и напряжения.

Силу сварочного тока определить по эмпирической формуле:

Iсв (100...140)dэ. |

(8) |

Напряжение сварочного тока найти по формуле: |

|

Uсв 2(9 dэ2 ). |

(9) |

Увеличение напряжения дуги ведет к повышенному разбрызгиванию жидкого металла и образованию пор. Устойчивость горения дуги улучшается с уменьшением диаметра электродной проволоки, с увеличением содержания в ней кремния и марганца.

Скорость подачи электронной проволоки рассчитывается в зависимости от диаметра D детали:

Vэ 70 0,5D , |

(10) |

при следующих значениях диаметра наплавляемой детали: 30 < D < 100 мм.

22

Вылет электродной проволоки принимается равным 6...20 мм. При большом вылете из-за удаления сопла от наплавляемой детали защита расплавленного металла ухудшается, что может быть причиной возникновения пор в покрытии. Далее, при значительном вылете электрода происходит перегрев проволоки и ее перегорание. Малый вылет проволоки ведет к закупориванию сопла брызгами металла и её обгоранию.

Скорость наплавки принимается равной 60...80 м/ч.

Шагнаплавкипринимаетсяравным 2/3 ширинынаплавляемогошва. Смещение электродной проволоки с зенита в зависимости от диаметра наплавляемой детали составляет примерно 3...8 мм против на-

правления движения.

Детали, поверхность которых по длине имеет цилиндрическую поверхность, наплавляются автоматическим способом, т.е. тогда, когда вращение детали и подача горелки вдоль детали вместе с проволокой механизированы.

Повышение напряжения дуги, силы справочного тока, вылета электрода требуют соответствующего увеличения расхода углекислого газа CO2 для обеспечения защиты зоны горения дуги от воздействия атмосферы – расход углекислого газа должен оставлять 6...10 л/мин при давлении 1,2...1,5 кгс/см2.

Ориентировочные параметры сварки конструкций из малоуглеродистой стали полуавтоматом ПДГ-305 приведены в таблице 2.

Таблица 2 – Параметры для полуавтоматической сварки в среде углекислого газа

|

|

Диаметр электродной проволоки мм |

|

||||||

Положение шва |

|

1,2 |

|

|

|

1,4 |

|

||

|

|

|

|

|

|

|

|

|

|

в пространстве |

сварочный |

напряжение |

сварочный |

напряжение |

|||||

|

ток, А |

|

дуги, В |

ток, А |

дуги, В |

||||

|

|

|

|

|

|

|

|

|

|

Нижнее |

110... |

220 |

|

19... |

25 |

100... |

300 |

24... |

30 |

Горизонтальное |

110... |

200 |

|

19... |

22 |

160... |

260 |

24... |

28 |

Вертикальное |

110... |

190 |

|

19... |

23 |

|

|

|

|

Потолочное |

110... |

180 |

|

19... |

21 |

|

|

|

|

Подготовить полуавтомат к работе:

– заполнить снятую с механизма подачи кассету электродной проволокой, очищенной от грязи, масла, ржавчины. Резкие перегибы проволоки недопустимы;

23

–закруглить напильником конец электродной проволоки;

–установить кассету в механизм подачи; отвести в сторону пластинчатую пружину, приподнять рычаг прижимного ролика; заправить проволоку в шланг горелки; опустить прижимной ролик, поджать его пластинчатой пружиной; включить электрическую схему полуавтомата (зажигается лампа на блоке управления); пропустить электродную проволоку через шланг горелки, нажав тумблер, расположенный на переносном пульте управления; открыть вентиль на баллоне с защитным газом; установить требуемый расход защитного газа по расходомеру с помощью газового редуктора при нажатой кнопке подачи газа; установить предварительную скорость подачи электродной проволоки поворотом рукоятки потенциометра на переносном пульте управления при нажатом тумблере опускания электрода; установить предварительную величину напряжения сварочной дуги.

При сварке расстояние сопла горелки от свариваемой детали выдерживать в пределах 8…25 мм, угол наклона горелки и характер её перемещения относительно свариваемой детали выбирать в зависимости от способа наложения шва в пространстве.

При пуске полуавтомата убедиться в том, что полуавтомат включен (по светящейся сигнальной лампе на блоке управления источника питания), поднести горелку к детали так, чтобы шланги ее не имели перегибов, нажать на выключатель сварки, расположенный на корпусе сварочной горелки. После зажигания дуги равномерно переместить горелку в нужном направлении.

В процессе сварки следить за устойчивостью горения дуги, за стабильностью подачи и плавления электродной проволоки, за подачей защитного газа.

Регулировку сварочного тока во время сварки осуществлять изменением скорости подачи электродной проволоки рукояткой потенциометра, расположенного на переносном пульте управления. Увеличение скорости подачи проволоки ведет к росту сварочного тока.

Регулировку напряжения дуги производить потенциометром, расположенным на источнике питания или на переносном пульте управления.

Регулировку расхода защитного газа производить вращением регулировочного винта газового редуктора.

Для прекращения сварки отпустить выключатель горелки. После выдержки времени подачи газа, отвести горелку от свариваемой детали.

24

В случае прекращения сварки на длительный период необходимо полуавтомат отключить от сети, для чего выключить пакетный переключатель блока управления на выпрямителе (гаснет сигнальная лампа); закрыть вентиль на баллоне с защитным газом; отключить источник питания от сети.

Каждый сварной шов должен быть тщательно проверен внешним осмотром и при необходимости промерен. Перед осмотром шва и прилегающих к нему поверхностей деталей на ширину не менее 20 мм по обе стороны должны быть очищены от всех загрязнителей, затрудняющих контроль.

Не допускаются подрезы, пористости, наплывы, незаверенные кратеры, трещины. Особенно это относится к деталям, подвергающимся значительным динамическим нагрузкам (рамы машин, балки осей, и т.п.). Для них несовпадение плоскостей сваренных конструктивных элементов не должно превышать 0,5 мм. Валик шва должен иметь ровную чешуйчатую поверхность.

2.5.Контрольные вопросы для самопроверки

1.Преимущества и недостатки способа сварки и наплавки деталей

всреде углекислого газа.

2.Возможные причины порообразования.

3.Подготовка полуавтомата к сварке.

4.Почему сварка ведется на токе обратной полярности?

25

3.АРГОНО-ДУГОВАЯ СВАРКА И НАПЛАВКА ДЕТАЛЕЙ

3.1.Цель работы

1.Закрепить знания о физической сущности, особенностях и области применения аргоно-дуговой сварки и наплавки.

2.Ознакомиться с оборудованием, инструментом и материалами рабочего места наплавки и сварки.

3.Получить практические навыки по установлению оптимальных режимов подготовки присадочного материала и восстанавливаемой детали к процессу наплавки, а также режимов сварки и наплавки алюминиевых деталей.

4.Ознакомиться с процессом наплавки.

3.2. Основные сведения

Сварка и наплавка в среде аргона является одним из прогрессивных способов, позволяющих получить высокое качество при сварке и наплавке деталей из стали, чугуна, сплавов меди, цинка, серебра и алюминия.

Поскольку наибольшие затруднения встречаются при сварке изделий из алюминия и его сплавов, то аргоно-дуговая сварка получила широкое распространение именно при сварке деталей из алюминиевых сплавов, тем более, что другие материалы хорошо свариваются и более дешевыми и доступными способами.

При аргоно-дуговой сварке электрическая дуга горит в среде аргона между неплавящимся вольфрамовым электродом и деталью. Сварка может вестись как с присадочным материалом, так и без него. Аргон предохраняет вольфрамовый электрод и расплавленный металл от окислительного и другого воздействия воздуха.

Вольфрам, имея температуру плавления 3350…3600°С, обладает большой стойкостью. На 1 кг наплавленного металла расходуется 6...8 г вольфрама, что при сварочном токе 65…70 А составляет около 0,06 г на 1 метр шва. Для повышения стойкости, улучшения условий зажигания и стабильности горения дуги в вольфрамовый электрод в качестве присадки вводят 1…2 % окиси лантана.

Алюминий и его сплавы по сравнению со сталями обладают специфическими свойствами, затрудняющими процесс сварки.

Во-первых, очень плохая сплавляемость из-за образования на поверхности детали тугоплавкой окисной пленки Al2O3. Температура плавления окисной пленки 2050°С, а самого металла 660…670°С.

26

Окисная пленка надежно защищает металл от дальнейшего окисления лишь до температуры 660…720°С, при дальнейшем повышении температуры защитные свойства окисной пленки ухудшаются и толщина ее начинает расти, она мешает сплавлению изделий и, попадая в шов, становится неметаллическим включением и, имея больший удельный вес, чем основной металл, опускается на дно сварочной ванны и в большинстве случаев остается в шве, способствуя его разрушению или возникновению неплотности.

Во-вторых, склонность к порообразованию. Основной причиной пористости сварных соединений из алюминиевых сплавов является присутствие в них водорода, а источником атомарного водорода является влага, адсорбированная окисной пленкой на поверхности сварочной проволоки и свариваемых кромок в силу повышенной гигроскопичности окиси алюминия. Пары воды за счет тепла, выделяемого при сварке, диссоциируют по уравнению:

H2O ↔ 2Н + О.

Другая часть влаги непосредственно реагирует с алюминием по уравнению:

3H2O + 2Al = Al2O3 + 6Н.

Оставшаяся часть воды испаряется в процессе сварки, а образовавшийся водород растворяется расплавленным металлом, при охлаждении которого водород выделяется, объединяясь в молекулы, и образует поры в шве, так как растворимость водорода в алюминии при температуре ниже 650°С практически равна нулю. Таким образом, необходимым условием высокого качества сварки при восстановлении деталей из алюминиевых сплавов является не только их тщательная мойка, обезжиривание и сушка, но и эффективное удаление окисной пленки с поверхности присадочной проволоки и самой детали непосредственно перед процессом сварки. Вторым условием является надежная защита сварочной ванны от воздействия окружающего воздуха.

Втретьих, высокий коэффициент линейного расширения алюминия (в 2 раза выше, чем у стали) и значительная теплопроводность (в 3 раза больше, чем у стали) способствуют появлению значительных деформаций и трещин в свариваемых деталях. Для предупреждения возникновения трещин в отдельных случаях может быть рекомендован предварительный подогрев изделия перед сваркой до 200...300°С.

Вчетвертых, большая скрытая теплота плавления (100 кал/г) требует для расплавления алюминия больших затрат тепла, чем, напри-

27

мер, для меди, несмотря на то, что она имеет более высокую температуру плавления (1083°С).

В пятых, при нагреве алюминия до 400…450°С он значительно теряет свою прочность и деталь может разрушиться от легкого удара или от действия собственного веса. Кроме того, алюминий, как и чугун, не имеет пластического состояния и при нагреве внезапно переходит из твердого состояния в жидкое. Поэтому при сварке легко испортить деталь, тем более, что алюминий, в отличив от стали, при нагреве не изменяет своего цвета, а твердая и тугоплавкая окисная пленка на поверхности детали создает иллюзию, что металл еще не начал плавиться. Нужны специальные термические карандаши для контроля за температурой свариваемой детали, а от сварщика требуется высокая квалификация.

Все это создает дополнительные трудности при сварке деталей из алюминиевых сплавов и, естественно, должно учитываться при выборе технологического оборудования, способов и режимов сварки, а также и при разработке технологии предварительной подготовки как сварочной проволоки, так и самой детали к процессу сварки.

3.3.Оборудование и инструмент

3.3.1.Удаление окисной пленки с поверхностей свариваемых деталей и сварочной проволоки

Удаление окисной пленки можно выполнять механическим или химическим путем. Механическая зачистка поверхности алюминиевых сплавов производится при помощи шаберов или стальной щетки, изготовленной из проволоки (желательно нержавеющей) диаметром не более 0,2 мм. Щетки из более толстой проволоки образуют на поверхности алюминия грубые риски, слой окисной пленки снимается неравномерно, что ведет к плохому качеству сварки. Не следует также забывать, что механической зачистке должна предшествовать операция обезжиривания при помощи бензина марки Б-70, спирта или ацетона.

Однако более равномерное удаление окисной пленки происходит при химической обработке. Известны различные способы химической обработки, но на практике чаще всего применяют следующий:

а) травление в 5 %-ном растворе каустической соды NaOH при температуре 60...65°С в течение 2...3 минут;

б) промывка в горячей воде (45...50°С); в) промывка в холодной проточной воде;

28

г) обработка в 15…30 %-ном растворе азотной кислоты при температуре 60...65°С в течение 2...3 минут;

д) промывка в горячей воде (45…50°С); е) промывка в холодной проточной воде;

ж) сушка при температуре не ниже 60°С до полного удаления влаги.

По такой технологии производят очистку как свариваемых деталей, так и сварочной проволоки. Сварочную проволоку можно очистить и травлением в 8...10 %-ном растворе ортофосфорной кислоты с последующей промывкой в горячей воде.

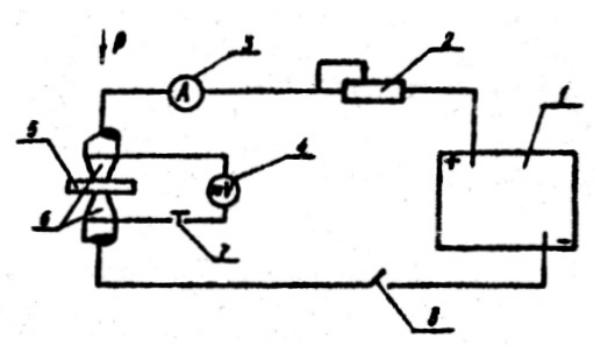

Сравнительную оценку различных способов очистки можно произвести измерением контактного сопротивления, пропорционального толщине окисной пленки. Измерение контактного сопротивления производят на установке, схема которой показана на рис. 4.

Рис. 4. Схема прибора для измерения контактного сопротивления окисной пленки

Прибор состоит из аккумуляторной батареи 1, реостата 2, амперметра 3, милливольтметра 4, рабочих контактов 6, постоянно разомкнутых контактов с кнопкой 7 и выключателя 8.

Испытываемый образец помещается между рабочими контактами 6 и зажимается усилием Р = 20 Н, подключается аккумуляторная батарея и реостатом 2 устанавливается сила тока I = 0,4 А. Нажимать на кнопку 7 можно лишь окончательно убедившись в том, что контакты 6 надежно замкнуты через испытываемую пластинку 5, о чем свиде-

29

тельствует устойчивое положение стрелки амперметра около деления 0,4 А. Если стрелка совершает колебания или находится около нулевого деления, включать контакт 7 категорически запрещается, так как в этом случае весь ток иди значительная его часть пройдет не через пластинку, а прямо через микровольтметр, что приведет к немедленному выходу его из строя, так как напряжение аккумуляторной бата-

реи равно 12 В, а диапазон шкалы микровольтметра составляет всего

75·10-6 В.

Затем нажимают на кнопку 7, включается микровольтметр 4, который покажет тем большее падение напряжения на контактах, чем большее сопротивление окажет окисная пленка, т.е. чем она толще.

Сопротивление определяется по формуле:

R |

U |

(мкОм), |

(11) |

|

I |

|

|

где U – падение напряжения на контактах, мкВ; I – сила тока, А.

3.3.2. Принцип действия и общее устройство поста аргоно-дуговой сварки

Оставшийся после очистки самый незначительный слой окиси алюминия на поверхности детали мешает сплавлению свариваемых кромок. Однако установлено, что окисная пленка в процессе горения дуги разрушается на поверхности катодного пятна за счет катодного распыления. Пленку окислов на основном металле можно разрушить лишь тогда, когда основной металл является катодом, т.е. при сварке на обратной полярности. Но в случае сварки неплавящимся (вольфрамовым) электродом обратная полярность неприемлема, т.к. на электроде, являющемся анодом, выделяется большое количество тепла и вольфрам быстро оплавляется. При использовании же малых плотностей тока на электроде дуга горит неустойчиво и резко уменьшается глубина проплавленного металла.

При сварке на прямой полярности пленка окислов не разрушается, вследствие чего добиться высокого качества сварки невозможно. В связи с этим аргоно-дуговую сварку алюминия и его сплавов ведут на переменном токе. Причем в полупериоды обратной полярности сварочная ванна очищается от окисной пленки за счет катодного распыления. Окисная пленка при этом размельчается и интенсивно оттесняется к краям сварочной ванны. Так как сварочная ванна и капли присадочного металла надежно защищены инертным газом, окисная

30