4 лаб-6Н81

.pdfГосударственное образовательное учреждение высшего профессионального образования "Тульский государственный университет"

Кафедра "АВТОМАТИЗИРОВАННЫЕ СТАНОЧНЫЕ СИСТЕМЫ"

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ ОБОРУДОВАНИЕ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА ОБОРУДОВАНИЕ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

РЕЗАНИЕ МЕТАЛЛОВ, СТАНКИ И ИНСТРУМЕНТЫ

ЛАБОРАТОРНАЯ РАБОТА № 4

НАСТРОЙКА И НАЛАДКА УНИВЕРСАЛЬНО-ФРЕЗЕРНОГО СТАНКА МОДЕЛИ 6Н81

Методические указания для студентов дневного, вечернего и заочного обучения

Тула 2005

Разработали: В.В. Панин, канд. техн. наук, доцент, Г.В. Сундуков, профессор, Н.И. Лапкина, инженер

Рассмотрено на заседании кафедры АСС. Протокол № 1 от 31.08.2005 г.

Зав. кафедрой ___________________А.Н. Иноземцев

2

1 ЦЕЛЬ РАБОТЫ

Целью работы является ознакомление с устройством, кинематикой и работой универсального горизонтально-фрезерного (универсально-фрезерного) станка модели 6Н81, применяемой оснасткой, настройкой и наладкой станка на выполнение некоторых операций.

2ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ

1)Освоение теоретической части – изучение устройства, кинематики и работы станка по нижеследующим текстам, рисункам, схеме и непосредственно на станке.

2)Детальное ознакомление со станком, в том числе включение приводов на холостом

ходу.

3)Выполнение индивидуальных заданий по расчёту настройки и наладке станка и универсальной делительной головки УДГ-135 (с выходом, при необходимости, к станку) и составление отчёта по работе.

4)Настройка и наладка станка для выполнения конкретной работы.

ВНИМАНИЕ: нахождение около станка и действия с ним допускаются только в присутствии преподавателя или лаборанта!

3 ОЗНАКОМЛЕНИЕ С НАЗНАЧЕНИЕМ, ТЕХНИЧЕСКОЙ ХАРАКТЕРИСТИКОЙ, ОБЩИМ УСТРОЙСТВОМ И РАБОТОЙ СТАНКА

3.1 Назначение станка и применяемые режущие инструменты

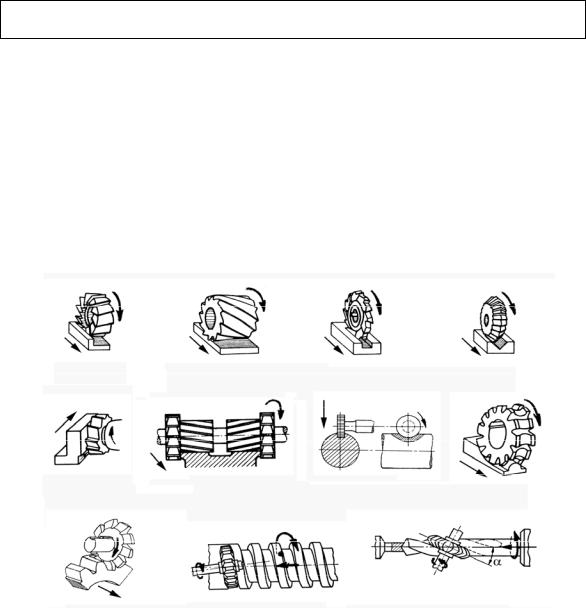

Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами в условиях индивидуального и серийного производства. Наличие поворотного стола позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, сверл, зенкеров, разверток и тому подобных деталей (рис. 1).

Рис.1. Работы, выполняемые на универсально-фрезерных станках

3

Фрезерование – один из производительных и распространенных методов обработки металлов резанием. Оно осуществляется инструментом, называемым фрезой. Фреза – многозубый (многолезвийный) инструмент – представляет собой тело вращения, на образующей поверхности или на торце которого имеются зубья.

Разработана и используется широкая номенклатура стандартных и специальных фрез

(рис. 2).

Рис. 2. Основные типы фрез:

а – цилиндрические для обработки плоскостей; б – дисковые пазовые для обработки точных по ширине пазов; в – отрезные для разрезки металла; г – набор фрез для обработки поверхностей сложного профиля; д – фасонные для обработки фасонных поверхностей; е – дисковые трехсторонние для обработки менее точных по ширине пазов или уступов; ж – угловые для обработки канавок; з – дисковые модульные для обработки зубчатых колес; и – торцовые для обработки плоскостей; к – концевые для обработки плоскостей, пазов, уступов, работы по копиру

Материалом режущей части фрез являются быстрорежущие стали, твердые сплавы, металлокерамика, сверхтвердые синтетические материалы.

Фрезы, имеющие цилиндрический хвостовик, закрепляются в цанговых или других центрирующих ось фрезы патронах, а сам патрон крепится в шпинделе станка.

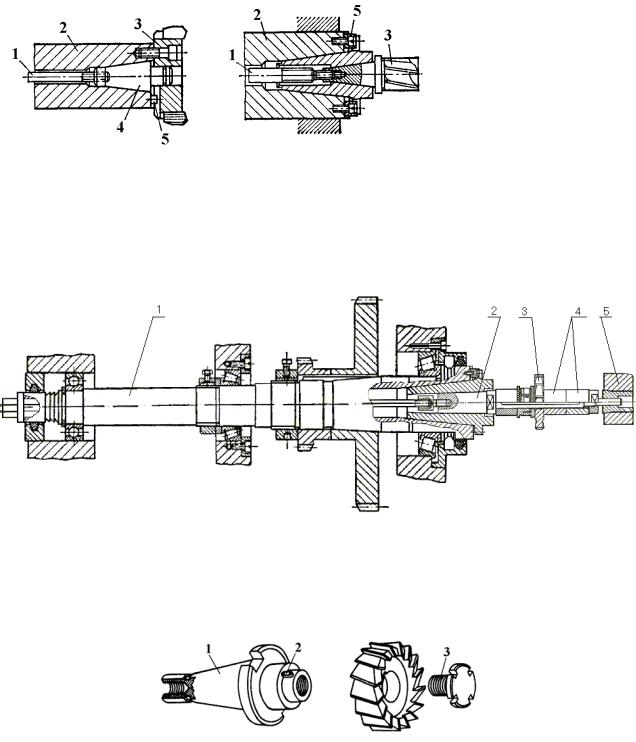

Фрезы с коническим хвостовиком могут крепиться непосредственно в шпинделе (рис. 3,а) или через втулку (рис. 3,б).

Коническое отверстие шпинделя в большинстве фрезерных станков имеет конусность 7:24. При этом угол конуса превышает угол трения и соединение оправки со шпинделем не является самотормозящим, что требует принудительной затяжки инструмента в шпиндель. Эта затяжка осуществляется так называемым шомполом – длинным винтом, пропущенным в отверстие шпинделя и ввернутым в резьбовое отверстие хвостовика фрезы или ее оправки.

Передача крутящего момента инструменту осуществляется двумя торцевыми шпонками (или поводками, или сухарями), закрепленными на шпинделе и входящими в пазы фрезы или фланца оправки фрезы.

4

а) |

б) |

Рис. 3. |

Крепление фрез на станке: |

1 – шомпол; 2 – шпиндель; 3 – фреза; 4 – оправка; 5 – торцевая шпонка

Цилиндрические насадные фрезы закрепляются на длинной оправке (рис. 4). Положение фрезы 3 вдоль оси фиксируется установочными кольцами 4. Оправка 2 одним концом крепится в шпинделе 1, а другим – в серьге (кронштейне) 5 станка.

Рис. 4. Крепление насадной фрезы на длинной оправке

При консольном расположении инструмента насадные фрезы своим отверстием базируются на оправке 1 (рис. 5). Крутящий момент передается продольной шпонкой 2, а винт 3 закрепляет фрезу на оправке.

Рис. 5. Крепление насадной фрезы на оправке

3.2 Техническая характеристика станка модели 6Н81

Размеры рабочей площадки стола, мм . . . . . . . . . . . . . . . . . . . . . . . . 250 × 1000

Наибольшие перемещения стола, мм:

продольное . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 650 поперечное . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .200 вертикальное . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 400 Пределы угла поворота стола, град . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .±45

Расстояние от оси шпинделя до стола, мм:

5

наименьшее . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 0 наибольшее . . . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 400

Расстояние от оси шпинделя до хобота, мм . . . . . . . . . . . . . . . . . . . . . . . . . . 150

Число частот вращения шпинделя . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Пределы частот вращения шпинделя, мин–1 . . . . . . . . . . . . . . . . . . . . . 65 - 1800

Количество величин подач стола . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Пределы величин подач, мм/мин (16 вариантов):

продольных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 - 980 поперечных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 - 765 вертикальных . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12 - 380

Скорость быстрого продольного перемещения стола, м/мин . . . . . . . . . . . . 2,9 Мощность главного электродвигателя, квт . . . . . . . . . . . . . . . . . . . . . . . . . . . 5,5 Мощность электродвигателя привода подач, квт . . . . . . . . . . . . . . . . . . . . . . 1,5

3.3 Устройство и работа универсально-фрезерного станка

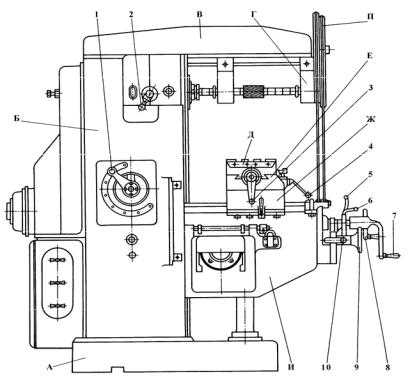

Станок (рис. 6) характеризуется горизонтальным расположением оси шпинделя. На плите (основании) А установлена станина Б, внутри которой размещен привод главного движения с коробкой скоростей, перебором и шпиндельным узлом. На вертикальных направляющих станины расположена консоль И с коробкой подач, которая может перемещаться вертикально. На горизонтальных направляющих консоли установлены поперечные салазки Ж с поворотной плитой Е, а в направляющих плиты – продольный стол Д. Для поддержания конца фрезерной оправки станок имеет хобот В и серьгу (кронштейн) Г. Хобот по станине и серьга по хоботу могут быть перемещены и закреплены в нудном положении. Для увеличения жесткости станка хобот с консолью может быть связан поддерживающими стойками П.

Рис. 6. Общий вид станка мод. 6Н81

Для переключения скоростей шпинделя и стола, включения механических и обеспечения ручных перемещений стола имеются рукоятки и маховички 1 - 10. Их конкретное назначение дано в разделе 5.

6

3.4 Приспособления к фрезерным станкам

Станочные приспособления используются для установки заготовок на столе, т.е. для ориентации заготовки относительно координатных осей и для надежного закрепления ее в этом положении.

Для фрезерных станков характерно широкое применение таких универсальных приспособлений, как станочные тиски, столы, делительные головки и элементарные зажимные устройства (рис. 7).

В условиях серийного и массового производства применяют специальные приспособления для обработки конкретной заготовки или группы заготовок. В ряде случаев используют дополнительные устройства, расширяющие технологические возможности фрезерных станков: головки, изменяющие положение шпинделя, что позволяет работать фрезой с горизонтальной или вертикальной осью; головки, позволяющие долбить заготовку, вести копировальные работы на обычных фрезерных станках и т.п.

Рис. 7. Приспособления для закрепления заготовок на фрезерных станках:

а – тиски: неповоротные (1), поворотные (2), специальные (3) и для круглых заготовок (4); б – угольники: жесткий (5), поворотный (6) и специальный поворотный (7); в – прижимные планки; г – поворотный накладной стол

При необходимости осуществления периодических поворотов обрабатываемой заготовки вокруг ее оси ("деление" на несколько частей) применяют различные делительные приспособления. Весьма распространенным делительным приспособлением является универсальная делительная головка (рис. 8). Она позволяет производить деление заготовки на равные и неравные части, а при фрезеровании винтовых канавок на универсально-фрезерном станке – осуществлять непрерывное вращение заготовки, согласованное с ее подачей вдоль

7

своей оси. В комплект головки входит задняя бабка и домкратик (люнет), предназначенные для поддержания длинной заготовки или оправки с заготовкой.

Рис. 8. Универсальная делительная головка:

1 – основание корпуса; 2 – поворотная часть корпуса; 3 – шпиндель; 4 – рукоятка вала 6 с защелкой 9; 5 – делительный диск (лимб); 7 – лимб непосредственного деления; 8 – стопор лимба непосредственного деления; 10 – поводок шпинделя; 11 – задняя бабка делительной головки

3.5Понятия о настройке и наладке станка

Сцелью подготовки станка для выполнения требуемой работы производят настройку и наладку его.

Настройка (или кинематическая настройка) станка состоит в его кинематической подготовке для выполнения обработки заготовки в соответствии с выбранными или заданными режимами резания. Для этого настраивают кинематические цепи станка, изменяя передаточные отношения их настроечных органов.

Наладка станка состоит в правильной установке и закреплении режущего инструмента, в установке и закреплении обрабатываемой заготовки, во включении и отключении приводов, в смазке станка перед его пуском, в подводе смазочно-охлаждающей жидкости и в выполнении других подготовительных операций.

4КИНЕМАТИКА СТАНКА модели 6Н81

Встанке обеспечиваются следующие рабочие движения:

•формообразующие:

-главное движение (движение резания) – вращение шпинделя с фрезой,

-подачи – продольное, поперечное или вертикальное перемещение стола с обрабатываемой заготовкой. В продольном направлении перемещается непосредственно стол, в поперечном – салазки со столом, в вертикальном – консоль с салазками и столом. Для перемещения стола под углом к продольному направлению его поворачивают в горизонтальной плоскости на этот угол;

•установочные:

-быстрые перемещения консоли, салазок и стола станка, осуществляемые отдельными приводами,

-ручные перемещения консоли, салазок и стола станка.

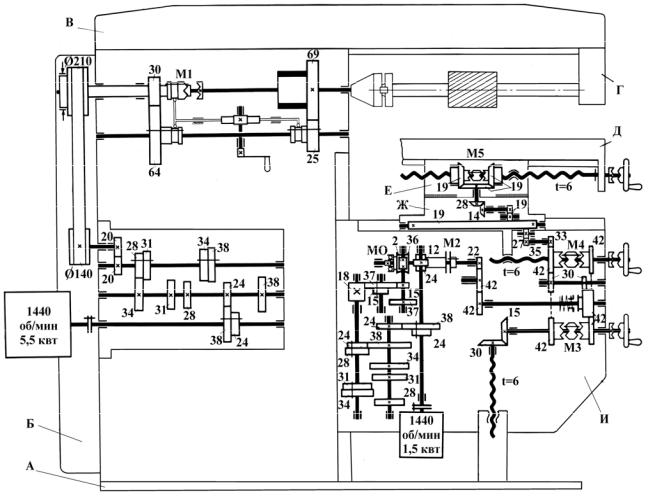

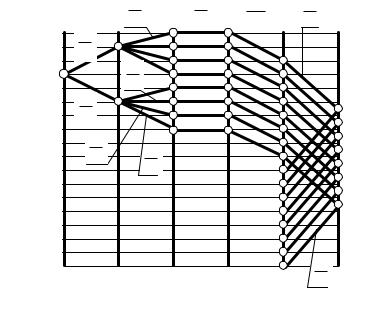

Рассмотрим кинематические цепи, обеспечивающие эти движения, по кинематической схеме (рис. 9).

8

Рис. 9. Кинематическая схема станка модели 6Н81

4.1 Привод главного движения

Шпиндель получает вращение от электродвигателя с мощностью 5,5 кВт и частотой вращения nдв = 1440 мин–1 (об/мин) через коробку скоростей на 8 вариантов, ременную передачу и перебор на две скорости.

Расчетные перемещения конечных звеньев: nдв → nшп.

Уравнение кинематического баланса цепи вращения шпинделя и диаграмма частот вращения будут следующими:

|

|

24 |

|

38 |

|

24 |

|

28 |

|

31 |

|

34 |

|

20 |

|

140 |

30 |

|

25 |

|

|||||

n шп |

= |

1440 |

|

; |

|

|

|

|

; |

|

; |

|

; |

|

|

|

|

|

|

0,98 |

|

|

|

; 1 , об / мин. |

|

38 |

24 |

38 |

34 |

31 |

28 |

20 |

210 |

64 |

69 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

На рис. 10 представлена диаграмма частот вращения шпинделя, пользуясь которой легко можно установить, какие передачи в приводе нужно включить, чтобы обеспечить ту или иную конкретную частоту вращения шпинделя. Например, 5-я по величине частота вращения

– 145 об/мин – обеспечивается при работе последовательно расположенных передач 38:24 – 24:38 – 20:20 – 140:210 – 30:64 – 25:69.

В приложении приведены диаграммы вертикальных, поперечных, продольных подач и частот вращения валов коробки подач станка. Кинематические цепи подач рассматриваются ниже (п.п. 4.2, 4.3, 4.4).

9

Рис. 10. Диаграмма частот вращения шпинделя |

4.2 Привод вертикальной подачи

Вертикальную подачу консоль станка получает от электродвигателя с мощностью 1,5 кВт и частотой вращения nдв.п = 1440 об/мин через коробку подач на 16 вариантов, ряд зубчатых передач, реверсивный механизм с муфтой М3 и винтовую передачу шага 6 мм.

Расчетные перемещения конечных звеньев: nдв.п → Sв. Уравнение кинематического баланса вертикальной подачи:

|

24 |

|

28 28 |

31 34 |

|

38 |

|

|

18 |

|

15 |

|

37 |

|

|

2 |

|

|

22 |

|

42 |

|

42 |

|

42 |

|

30 |

|

15 |

|

||||||||||||||

Sв = 1440 |

|

; |

|

|

|

|

|

; |

|

; |

|

; |

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

6, мм/мин. |

38 |

|

34 |

|

|

24 |

37 |

37 |

15 |

36 |

42 |

42 |

|

|

|

|

30 |

||||||||||||||||||||||||||||

|

|

24 |

|

31 28 |

|

|

|

|

|

|

|

|

|

14242304342 |

|

|

||||||||||||||||||||||||||||

реверсивн. мех−м

4.3 Привод поперечной подачи

Поперечную подачу стол вместе с салазками получает от того же электродвигателя с мощностью 1,5 кВт и частотой вращения nдв.п = 1440 об/мин, коробку подач, ряд зубчатых передач, реверсивный механизм с муфтой М4 и винтовую передачу шага 6 мм.

Расчетные перемещения конечных звеньев: nдв.п → Sп. Уравнение кинематического баланса поперечной подачи:

|

24 |

|

38 |

28 |

31 34 |

|

38 |

|

|

18 |

15 |

|

37 |

|

|

2 |

|

|

22 |

|

42 |

|

42 |

|

42 |

|

30 |

|

|

||||||||||||

Sп = 1440 |

|

; |

|

|

|

|

|

; |

|

; |

|

; |

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

6, мм/ мин |

38 |

24 |

34 |

|

|

24 |

37 |

37 |

15 |

36 |

42 |

42 |

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

31 28 |

|

|

|

|

|

|

|

|

|

14242304342 |

|

||||||||||||||||||||||||||

реверс. мех−м

4.4 Привод продольной подачи стола

Стол станка получает продольную подачу от того же электродвигателя с мощностью 1,5 кВт и частотой вращения nдв.п = 1440 об/мин, коробку подач, ряд зубчатых передач, конический реверсивный механизм с муфтой М5 и винтовую передачу шага 6 мм.

Расчетные перемещения конечных звеньев: nдв.п → S. 10