- •Исследование параметров работы гпм, интегрированного с автоматизированной транспортно-складской системой завода

- •Аннотация

- •Содержание

- •Введение

- •1 Исходные данные для проектирования

- •2. Общие сведения о работе гпм, обслуживаемого атсс. Анализ исходных данных.

- •2. Расчет коэффициентов загрузки атсз, промышленного робота и станка с чпу. Определение оптимальной величины партии деталей n.

- •3. Оптимизация параметров гпм. Расчет производительности гпм

- •Заключение

- •Список использованных источников

3. Оптимизация параметров гпм. Расчет производительности гпм

Определим возможность оптимизации параметров работы ГПМ. Для этого произведем анализ возможности увеличения коэффициента загрузки станка с ЧПУ за счет уменьшения времени, затрачиваемого промышленным роботом на установку и снятие детали.

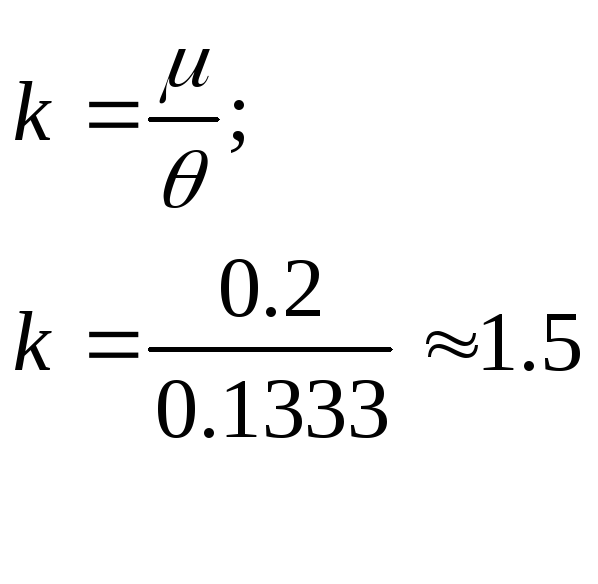

Установим соотношение k между параметрами μ и θ [1, с.20]:

Условимся считать, что µ’=t2, а θ’=t4. Произведем дискретное уменьшение параметров µ’ и θ’ за 10 циклов, вплоть до 0. Расчет ведем по формуле [1, с.20]:

![]()

![]()

где р - номер шага уменьшения (от 0 до 10).

По формуле [1, с.20] находим параметр суммарного времени работы промышленного робота:

![]()

Результаты вычислений сведем в таблицу 4.

Таблица 4. Результаты вычислений времени работы промышленного робота

|

Уменьшение |

µ’ |

θ’ |

τр |

|

0 |

5 |

7,5 |

12,5 |

|

1 |

4,5 |

6,75 |

11,25 |

|

2 |

4 |

6 |

10 |

|

3 |

3,5 |

5,25 |

8,75 |

|

4 |

3 |

4,5 |

7,5 |

|

5 |

2,5 |

3,75 |

6,25 |

|

6 |

2 |

3 |

5 |

|

7 |

1,5 |

2,25 |

3,75 |

|

8 |

1 |

1,5 |

2,5 |

|

9 |

0,5 |

0,75 |

1,25 |

|

10 |

0 |

0 |

0 |

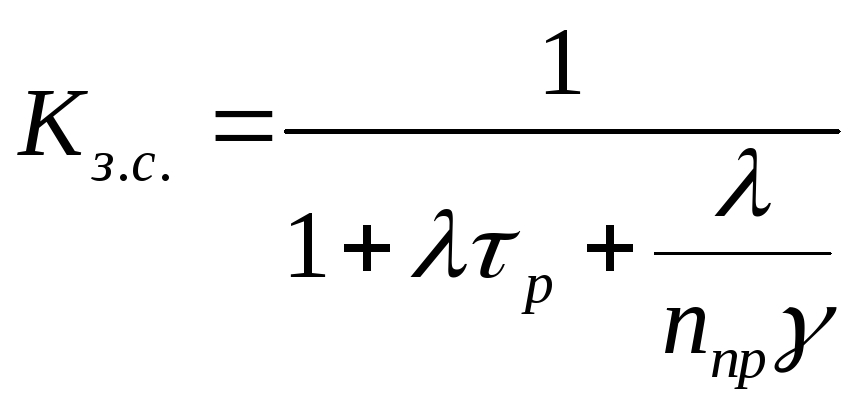

Произведем вычисление коэффициента загрузки станка с ЧПУ при переменном времени работы робота по формуле [1, с.21]:

Результаты вычислений сведем в таблицу 5.

Таблица 5. Результаты расчета коэффициента загрузки станка при изменяющемся параметре τр.

|

Уменьшение |

τр |

γ |

λ |

Кз.с. |

|

0 |

12,5 |

0,0143 |

0,0225 |

0,7214 |

|

1 |

11,25 |

0,0143 |

0,0225 |

0,7364 |

|

2 |

10 |

0,0143 |

0,0225 |

0,7519 |

|

3 |

8,75 |

0,0143 |

0,0225 |

0,7682 |

|

4 |

7,5 |

0,0143 |

0,0225 |

0,7851 |

|

5 |

6,25 |

0,0143 |

0,0225 |

0,8029 |

|

6 |

5 |

0,0143 |

0,0225 |

0,8214 |

|

7 |

3,75 |

0,0143 |

0,0225 |

0,8409 |

|

8 |

2,5 |

0,0143 |

0,0225 |

0,8612 |

|

9 |

1,25 |

0,0143 |

0,0225 |

0,8826 |

|

10 |

0 |

0,0143 |

0,0225 |

0,9050 |

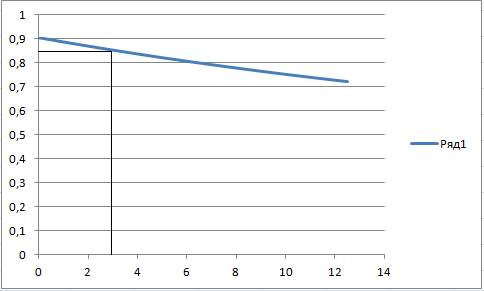

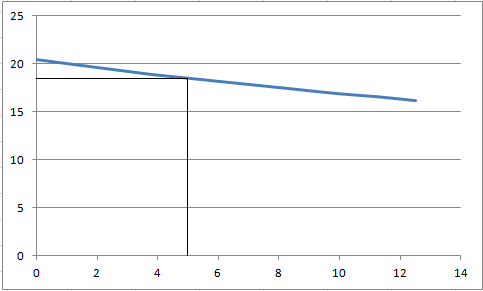

По результатам таблицы 5 строим график зависимости коэффициента загрузки станка Кз.с. от изменяющегося параметра – времени циклов работы промышленного робота τр. График представлен на рисунке 6.

Рисунок 6 – график зависимости коэффициента загрузки станка Кз.с. от

времени цикла работы промышленного робота τр.

Произведем анализ графика: при уменьшении времени цикла τр (вплоть до 0) производительность станка возрастает. Однако, уменьшать τр как угодно нельзя, т. к. это приведет к существенным затратам на приобретение и обслуживание промышленного робота. Поэтому определим уровень оптимальной загрузки станка равным 0,85.

Найдем для данного показателя по графику τр.опт. = 2,9 с. С учетом коэффициента k определим оптимальные значения µопт. и θопт.:

![]()

![]()

Таким образом была проведена оптимизация времени цикла работы промышленного робота.

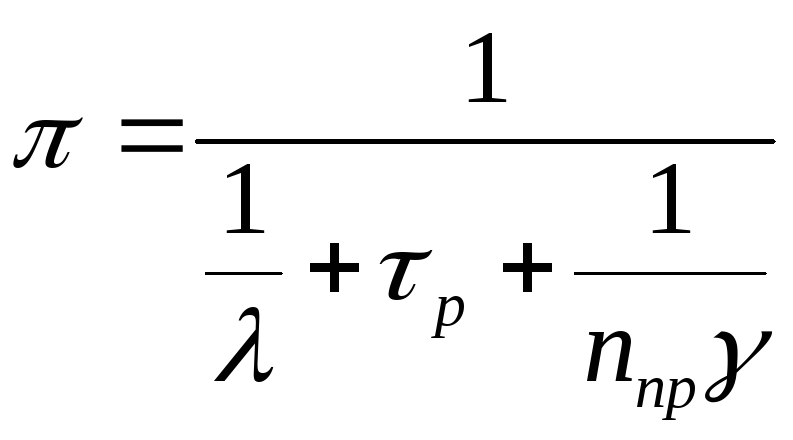

Произведем расчет производительности ГПМ Q∙10-3 (дет/с), для этого воспользуемся формулой [1, с. 23]:

Расчет при переменном τр сведем в таблицу 6.

|

Уменьшение |

τр,с |

γ |

λ |

π*10-3,дет/с |

|

0 |

12,5 |

0,0143 |

0,0225 |

16,2 |

|

1 |

11,25 |

0,0143 |

0,0225 |

16,6 |

|

2 |

10 |

0,0143 |

0,0225 |

16,9 |

|

3 |

8,75 |

0,0143 |

0,0225 |

17,3 |

|

4 |

7,5 |

0,0143 |

0,0225 |

17,7 |

|

5 |

6,25 |

0,0143 |

0,0225 |

18,1 |

|

6 |

5 |

0,0143 |

0,0225 |

18,5 |

|

7 |

3,75 |

0,0143 |

0,0225 |

18,9 |

|

8 |

2,5 |

0,0143 |

0,0225 |

19,4 |

|

9 |

1,25 |

0,0143 |

0,0225 |

19,9 |

|

10 |

0 |

0,0143 |

0,0225 |

20,4 |

По результатам расчетов строим график зависимости производительности ГПМ Q от времени цикла τр. Приведем график на рисунке 7.

Рисунок 7 - график зависимости производительности ГПМ от времени цикла

работы промышленного робота τр.

Анализируя график приходим к выводу,что при уменьшении времени цикла τр производительность Q растет. Для τр=12,5 с, Q=16,2 дет/с; для τр.опт.=2,9 с, π=19,2дет/с.

Тогда прирост производительности ГПМ [1, с. 23]:

![]()

![]()

Итоговые результаты расчета сводим в таблицу 7.

Таблица 7. Итоговые показатели работы ГПМ.

|

П

Элемент |

ГПМ |

Транспорт. сист. |

Станок |

Робот |

|

Оптимальный объём партии деталей, n |

15 |

18 |

14 |

12 |

|

Время работы тр.сист, в расчёте на одну деталь τтр.сис/n, с. |

|

3,89 |

|

|

|

Время обработки детали на станке Тц.а.,с |

|

|

44,4 |

|

|

Коэфф. загр станка. расч. Кз.с.расч |

|

|

0,806 |

|

|

Коэфф. загр станка. прин. Кз.с.прин |

|

|

0,7203 |

|

|

Инт. загрузки, µ (с-1) |

|

|

|

0,2 |

|

Инт. разгрузки, θ (с-1) |

|

|

|

0,1333 |

|

Время цикла τр, с. |

|

|

|

12,5 |

|

Инт. загрузки, μопт(с-1) |

|

|

|

0,86 |

|

Инт. разгрузки, θопт(с-1) |

|

|

|

0,57 |

|

Время цикла τр.прин, с. |

|

|

|

2,9 |

|

Начальная производит., Q∙10-3, дет/с |

16,2 |

|

|

|

|

Оптимизир. произв., Qопт∙10-3, дет/с |

19,2 |

|

|

|

|

Прирост произв. Δπ, % |

53,6 |

|

|

|

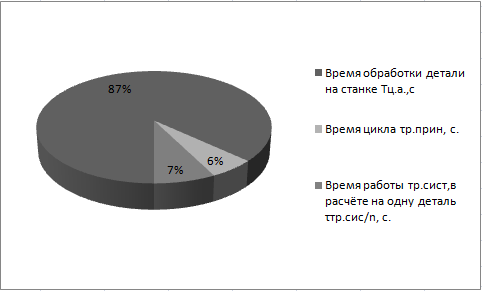

По результатам таблицы 7 строим диаграмму, отражающую распределение долей времени работы различных узлов ГПМ. Диаграмма представлена на рисунке 8.

Рисунок 8 – Диаграмма распределения долей времени работы различных узлов ГПМ

араметр

араметр