Обогащение

.pdf20

Наиболее распространенные методы обогащения флотационный, гравитационный, магнитный и электрический. Другие методы (комбинированные и специальные) находят ограниченное применение, однако их значение может быть весьма перспективным вследствие непрерывного ухудшения качества добываемого сырья и по мере развития смежных областей техники и химической технологии.

Лабораторная работа № 5

ИЗУЧЕНИЕ КОНСТРУКТИВНЫХ И ТЕХНОЛОГИЧЕСКИХ ХАРАКТЕРИСТИК КОНЦЕНТРАЦИОННОГО СТОЛА

Цель работы: Изучить конструкцию концентрационного стола и определить технологические показатели обогащения.

Общие сведения. Обогащение минералов на концентрационном столе является одним из гравитационных методов обогащения. К таким процессам обогащения относятся те, в которых разделение минеральных частиц, отличающихся плотностью, размерами и формой, обусловлено различиями в характере и скорости их движения в водной или воздушной среде. Перемещение частиц происходит под действием силы тяжести, центробежных сил и сил сопротивления разделяющей среды. Наиболее распространенные процессы гравитационного обогащения – промывка, отсадка, обогащение в тяжелых средах, в струе воды, текущей по наклонной плоскости, и центробежных потоках.

Гравитационные процессы применяют для обогащения широкого диапазона крупности (например, для углей – от 0,5 до 300 мм).

Обогащение на качающихся концентрационных столах является процессом разделения полезных ископаемых по плотности в тонком потоке воды, текущей по слабонаклонной плоскости. Концентрационные столы нашли применение при обогащении вольфрамовых, оловянных, золотосодержащих руд, крупностью зерен от 0,04 до 3 мм. Столы обеспечивают большое извлечение полезных (тяжелых) минералов, незначительные их потери в отходах произ-

21

водства, высокую степень концентрации. Однако концентрационные столы имеют относительно низкую удельную производительность.

Основные отличительные особенности концентрационного стола (рис. 1): наличие рифлей на рабочей поверхности (деке), образующих ряд параллельных каналов (желобков), сообщение деке асимметричных возвратно-поступательных движений, перпендикулярных линии наклона и параллельных направлению каналов (желобков). В результате асимметричных движений дека движется с переменным ускорением при прямом и обратном ходе.

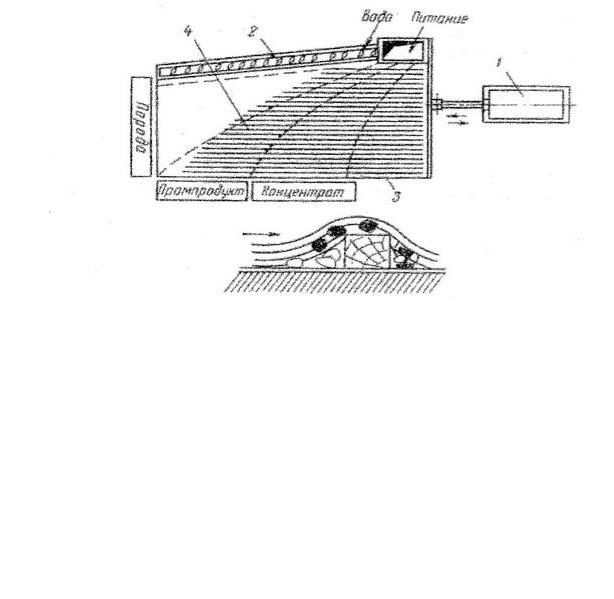

Рис. 1. Концентрационный стол:

1 – электропривод; 2 – продольный желоб для подачи воды; 3 – дека; 4 – рифли

Суспензия подается в загрузочную камеру и стекает со скоростью, зависящей от наклона стола (0 9 ÄС) и отношения жидкого к твердому (Ж:Т от 3:1 до 6:1) суспензии в направлении, поперечном нарифлениям. При движении потока суспензии тяжелые минералы задерживаются набитыми на деке планками и благодаря возвратнопоступательному движению деки двигаются вдоль нарифлений, а легкие частицы продолжают движение с потоком в поперечном направлении. По мере движения материала вдоль стола высота на-

22

рифлений становится все меньше, и легкие частицы последовательно смываются вниз. Напротив загрузочной коробки водой смываются шламовые частицы, не успевшие выпасть из потока. В результате образуется полоса легких крупных частиц, затем частиц промежуточной плотности (сростков) и, наконец, полоса тяжелых зерен. Отдельные полосы веера собираются в разные приемники.

На минеральные зерна, находящиеся на деке стола, действуют силы тяжести, смывной воды, силы инерции и трения о поверхность. Равнодействующая сила для минеральных зерен с различными коэффициентами трения и различными плотностями направлена под разными углами, и зерна будут двигаться по разным траекториям, образуя веер зерен однородной плотности.

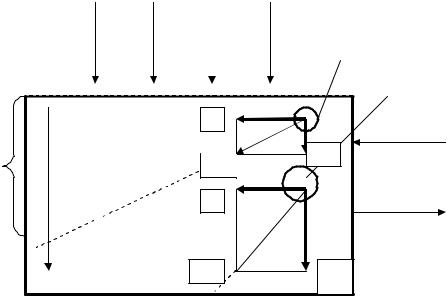

Зерна разной плотности, находящиеся на деке концентрационного стола, движутся равномерно и с неодинаковыми начальными ускорениями по разным траекториям и расслаиваются (рис. 2).

Смывная |

вода |

|

|

|

|

1 |

|

|

|

2 |

|

|

С |

|

|

Тяжелые |

|

Р1 |

|

минералы |

R! |

||

Направление |

|||

|

С |

качаний |

|

|

|

||

|

R |

Р2 |

|

Минералы про- |

Легкие минералы |

||

межуточной |

|||

|

|

||

плотности |

|

|

|

Рис. 2. Схема распределения зерен минералов на деке |

|||

концентрационного стола |

|||

23

В зависимости от обогащаемого материала различают песковые и шламовые столы; по конструкции они могут быть одноярусные и многоярусные

Оборудование и материалы: лабораторный концентрационный стол

Порядок проведения работы.

1.Ознакомиться с конструкцией концентрационного стола, начертить эскиз с указанием основных узлов и деталей, указать размеры, составить спецификацию.

2.Согласно табл. 5.1 определить вариант задания и произвести расчеты.

Таблица 5.1

Исходные данные для расчета

Исходные |

|

|

|

Варианты |

|

|

|

|

данные |

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

Обогащаемый материал |

Рядовой уголь |

Антрацит |

Медноцинковая руда |

Медноникелевая руда |

Вольфра- |

момолибденовая руда |

Свинцовоцинковая руда |

Медносвинцовая руда |

|

|

|

|

|

|

|

|

|

Размер |

|

|

|

|

|

|

|

|

деки, мм: |

|

|

|

|

|

|

|

|

ширина |

1000 |

1800 |

1000 |

1937 |

|

1700 |

1550 |

1600 |

длина |

2100 |

4500 |

2050 |

3970 |

|

2000 |

2500 |

3000 |

т, шт. |

1 |

2 |

1 |

3 |

|

1 |

2 |

2 |

р, кг/м3 |

1800 |

1900 |

4000 |

2900 |

|

5700 |

2800 |

3700 |

т, кг/м3 |

2100 |

2200 |

5000 |

3200 |

|

6100 |

3300 |

4200 |

л, кг/м3 |

1400 |

1500 |

3750 |

2400 |

|

4700 |

2350 |

3100 |

dср, мм |

2 |

5 |

0,1 |

0,05 |

|

0,2 |

0,5 |

0,3 |

Kp |

0,35 |

0,38 |

0,41 |

0,44 |

|

0,41 |

0,35 |

0,38 |

f |

0,5 |

0,4 |

0,6 |

0,65 |

|

0,75 |

0,8 |

0,65 |

тр |

|

|

|

|

|

|

|

|

f |

0,6 |

0,6 |

0,7 |

0,55 |

|

0,8 |

0,7 |

0,85 |

тр |

|

|

|

|

|

|

|

|

f |

0,5 |

0,55 |

0,6 |

0,65 |

|

0,6 |

0,5 |

0,55 |

uср, м/с |

0,1 |

0,15 |

0,12 |

0,11 |

|

0,09 |

0,13 |

0,1 |

Q, т/ч |

0,8 |

1,4 |

0,9 |

1,3 |

|

0,5 |

0,6 |

1,2 |

24

2.Определить площадь деки.

3.Определить теоретическую производительность концентрационного стола (Q1, т/ч):

Q1 0,1 p m |

F dcp |

т 1 |

, |

|

л 1 |

|

|||

где p – плотность руды, г/см3; m – число дек у стола; F – площадь одной деки, м2; dcp – средний диаметр зерен обогащаемой руды, мм; т плотность тяжелого ценного минерала, извлекаемого в концентрат, г/см3; л – плотность легкого минерала пустой породы, удаляемой в отходы, г/см3.

4. Определить поперечную скорость движения частиц ( , м/с) по деке стола при их диаметре d, мм, плотности л и т , кг/м3, ко-

эффициентах трения о деку |

|

и |

|

fтр |

fтр , средней скорости потока во- |

ды uср , м/с, коэффициент формы частиц f.

Определяют поперечную скорость движения частицы ( , м/с) по деке стола:

uср 0 fтр , |

|

где uср средняя скорость потока воды, м/с; |

0 конечная ско- |

рость свободного падения частицы в воде, м/с; |

fтр – коэффициент |

трения частицу о деку. |

|

5. Определить конечную скорость свободного падения 0 , м/с, частиц неправильной формы в воде:

– по формуле Ньютона–Риттингера для крупных частиц

(d > 2,5 мм) |

|

|

|

|

0 4,43K p |

d |

, |

||

|

||||

|

|

|

||

где K p – коэффициент, учитывающий форму частиц; d – диаметр

частицы, м; δ – плотность частицы, кг/м3; – плотность воды, кг/м3;

– по формуле Алена для средних частиц (d = 0,1 2,5 мм)

|

25 |

|

|

|

|

|

|

|

|

|

2 |

||

|

|

|

|

|||

0 |

120Kа 3 |

|

|

|

, |

|

|

||||||

|

|

|

|

|

||

где Kа = f;

– по формуле Стокса для мелких частиц (d < 0,1 мм)

0 0,545Ксd 2 2 ,

где Кс =

f ; μ = 0,001 ПаÉс – динамический коэффициент вязкости воды.

f ; μ = 0,001 ПаÉс – динамический коэффициент вязкости воды.

6. Рассчитать число концентрационных столов i для обогащения исходной руды в количестве Q, т/ч:

i Q Q1 ,

где Q количество материала, поступающего на столы, т/ч; Q1 – производительность одного стола, т/ч.

Контрольные вопросы

1.Объяснить принцип действия концентрационного стола.

2.Перечислить силы, действующие на минеральные зерна, находящиеся на деке стола.

3.Факторы, влияющие на работу концентрационного стола.

4.Какие методы гравитационного обогащения вы знаете?

5.Технологические показатели минеральных суспензий.

6.Область применения концентрационных столов.

Лабораторная работа № 6

МАГНИТНЫЙ МЕТОД ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ РУД НА ИНДУКЦИОННО-РОЛИКОВОМ СЕПАРАТОРЕ

Цель работы: Ознакомиться с технологией сухой магнитной сепарации слабомагнитных руд и сравнить качественноколичественные показатели при различных режимах сепарации.

26

Общие сведения. Магнитный метод обогащения полезных ископаемых основан на различии в магнитных свойствах разделяемых компонентов руды или материала. Основным физическим свойством, определяющим поведение частиц в магнитном поле, является магнитная восприимчивость (способность вещества или тела намагничиваться под воздействием внешнего магнитного поля). Процессы магнитного обогащения находят применение при переработке руд черных, редких и цветных металлов.

По отношению к магнитному полю все минералы принято разделять на:

сильномагнитные (ферромагнитные), к ним относятся магнетит, пирротин, франклинит, маггомит, титаномагнетит и др.). Эти минералы извлекаются на магнитных сепараторах со слабым магнитным полем. Под воздействием внешнего магнитного поля происходит их сильное намагничивание. В отличие от парамагнетиков они сохраняют остаточное намагничивание, и после снятия внешнего магнитного поля;

слабомагнитные (парамагнитные), к ним относят многие минералы, например ряд оксидов и карбонатов железа, марганца, хрома, вольфрама и др. Минералы этой группы извлекаются на магнитных сепараторах с сильным магнитным полем;

немагнитные (диамагнитные), к ним относят кварц, полевой шпат, кальцит, цинк, медь, золото, серебро, кремний и другие. Минералы этой группы магнитными методами не обогащаются.

Магнитное обогащение осуществляется в специальных машинах – магнитных сепараторах. Характерная особенность сепарато-

ров наличие магнитного поля в их рабочей зоне, при движении через которую частицы с неодинаковым свойствами под воздействием силы притяжения перемещаются по различным траекториям, что позволяет выделить минералы в магнитный и немагнитный продукты. На частицы материала, кроме магнитной силы, действует целый ряд механических сил – силы тяжести и сопротивления среды, силы молекулярного сцепления, центробежная сила. Чем больше различаются минералы по величине магнитной восприимчивости, тем легче происходит их разделение в магнитном поле. Про-

27

цесс разделения называется мокрой или сухой магнитной сепарацией в зависимости от того, в какой среде он осуществляется (водной или воздушной).

Известны три способа разделения частиц по магнитным свойствам: отклонение магнитных частиц (общий поток материала проходит мимо магнита, разделяясь на два), удержание (при направлении общего потока перпендикулярно барабану) и извлечение (при прохождении потока материала под рабочим органом).

Выбор типа и режима работы сепараторов зависит от магнитных свойств перерабатываемой руды. По магнитным свойствам судят также о качестве продуктов обогащения.

Магнитные системы большинства сепараторов неподвижны и отделены от рабочего пространства транспортирующей магнитный продукт поверхностью (барабан, валок, лента, диск), магнитное поле проходит через эту поверхность, рассеиваясь в рабочем пространстве и за ним. Наиболее распространены барабанные сепараторы.

Оборудование и материалы: лабораторный индукционнороликовый сепаратор сухого обогащения с сильным магнитным полем и режимом извлечения, пробы сильномагнитной руды массой не менее 200 г каждая; весы лабораторные с разновесами; емкости, лопатки, магнит.

Порядок выполнения работы

1.Изучить конструкцию лабораторного магнитного сепаратора и начертить его схему.

2.Пробу руды загрузить в бункер сепаратора и провести сепарацию при трех различных токах намагничивания (масса пробы и ток намагничивания задается преподавателем). Ток намагничивания устанавливают с помощью рукоятки автотрансформатора. Процесс сепарации протекает следующим образом. Руда движется по вибрирующему лотку под индукционный ролик. Магнитные частицы притягиваются выступами ролика и движутся вместе с ним до выхода из зоны действия магнитного поля, здесь магнитная сила уменьшается резко и магнитные частицы под действием сил тяжести и центробежных сил отрываются. Немагнитные частицы дви-

28

жутся по поверхности лотка и разгружаются под делительной перегородкой в емкость для немагнитной фракции.

3. Полученные концентрат и отходы собрать, взвесить, результаты занести в табл. 6.1.

|

Результаты обработки опытных данных |

Таблица 6.1 |

|||||

|

|

||||||

№ |

Продукты |

Выход |

Ток на- |

Содержание |

Извлечение |

||

магни- |

полезного |

полезного |

|||||

опыта |

обогащения |

|

|

чивания, |

компонента, |

компонента, |

|

г |

% |

||||||

|

|

А |

% |

% |

|||

1 |

Концентрат |

|

|

|

|

|

|

|

Отходы |

|

|

|

|

|

|

|

Итого |

|

|

|

|

|

|

Для определения содержания полезного компонента (магнетита) в продуктах обогащения используют магнит. Магнит заворачивают в кальку и погружают в объем концентрата или отходов, магнитные частицы налипают на поверхность кальки, а немагнитные остаются. После удаления магнита магнитные частицы осыпаются в предварительно подготовленную емкость, после чего их нужно взвесить. Содержание полезного компонента вычисляют из выражения

масса магнитной фракции в продукте100%. масса продукта

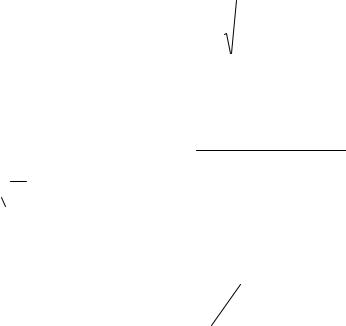

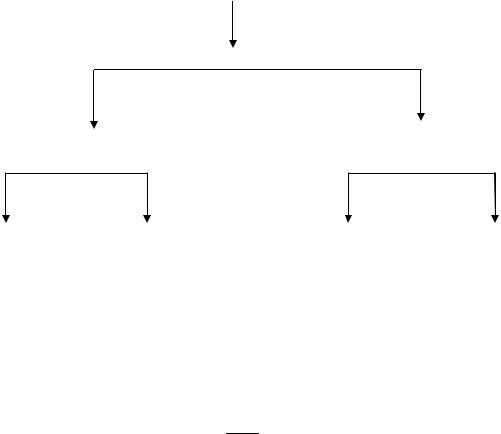

Выделение магнитных и немагнитных фракций (м.ф. и н.м.ф., соответственно) из концентрата и отходов происходит по схеме, изображенной на рис. 3.

Содержание полезного компонента в исходной руде рассчитывают по балансовому уравнению:

|

|

100 γк βк γотх βотх , |

где |

|

– содержание полезного компонента в исходной руде; |

βк , |

βотх |

– содержание полезного компонента в концентрате и отхо- |

29

дах, %, соответственно; γк , γотх – выход концентрата и отходов, %, соответственно.

Исходное питание

Магнитная сепарация (I стадия)

концентрат |

отходы |

Магнитная сепара- |

Магнитная сепа- |

ция (II стадия) |

рация (II стадия) |

М.ф. |

Н.м.ф. |

М.ф. |

Н.м.ф. |

Рис. 3. Схема выделения магнетита методом магнитной сепарации

Извлечение магнетита в продукты обогащения определяют из выражения:

E ,

где Е – извлечение полезного компонента, %.

4. Сделать выводы о влиянии тока намагничивания на содержание магнитной фракции в продуктах обогащения и извлечения.

Контрольные вопросы

1.Какие процессы называют обогатительными?

2.Назвать виды методов обогащения полезных ископаемых.

3.Дать определения продуктам обогащения: концентрату, отходам и промежуточному продукту.

4.Что означают термины выход, содержание, извлечение?

5.Сущность разделения минералов в магнитном поле.