Тепломеханика

.pdf10

5. ФУНКЦИИ ПРОЦЕССА

5.1. Общие сведения

Характер протекания термодинамических процессов определяется функциями процесса, к которым относятся работа и теплота.

Функции процесса зависят не только от начального и конечного состояния вещества, но и от характера промежуточных изменений значений параметров состояния в течении рассматриваемого процесса (изохорного, изобарного, изотермного, адиабатного и политропного).

Теплота и работа представляют собой два единственно возможных способа передачи энергии от одного тела к другому.

5.2. Теплота Теплота – это конечный результат внутреннего или внеш-

него микропроцессов теплообменов. Это микропроцесс передачи беспорядочного движения микрочастиц одного тела другому. Теплота появляется лишь тогда, когда при наличии разности температур начинается процесс перехода внутренней энергии беспорядочного движения микрочастиц от одного тела к другому.

Количество теплоты, полученное (отданное) телом, можно определить калометрическим путем или как произведение теплоемкости с и массы вещества Ì на разность температур:

Q с М Т .

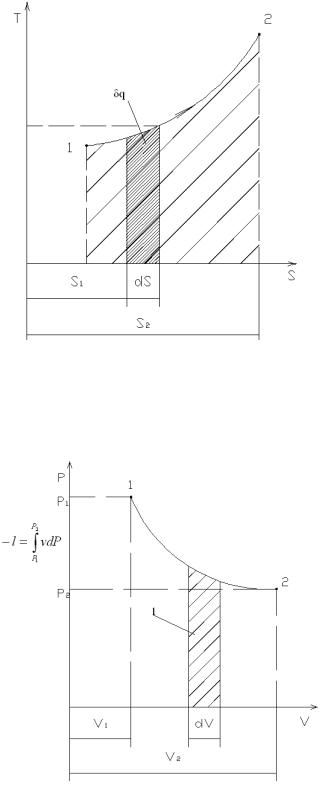

Понятие энтропии позволяет получать чрезвычайно удобную для термо-динамических расчетов Т–S-диаграмму, на которой (как на Р–V-диаграмме) состояние термодинамической системы изображается точкой, а равновесный термодинамический процесс – линией (рис. 3).

Очевидно, что в Т–S-диаграмме элементарная теплота процесса q изображается элементарной площадкой с высотой Т и основанием dS , а площадь, ограниченная линией процесса, крайними ординатами и осью абсцисс, эквивалентна теплоте процесса.

11

Рис. 3. Графическое изображение теплоты в T,S-координатах

5.3. Работа Работа – это макропроцесс передачи направленного движе-

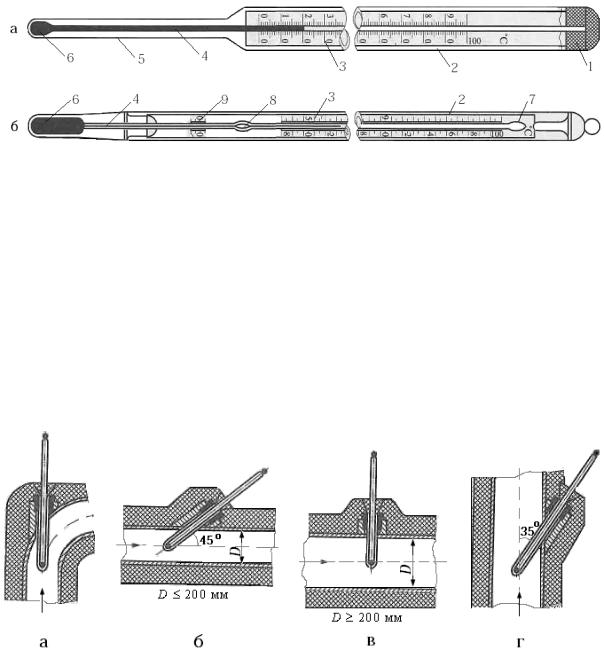

ния одного тела другому (рис. 4).

Рис. 4. Графическое изображение работы в координатах P–v На диафрагме: –l – это площадь P112P2;

+l – это площадь v112v2;

В термодинамике передача энергии в форме работы может протекать двумя способами:

12

а) работой, связанной с изменением объема тела. Эту работу называют работой расширения, работой газа или положительной

работой:

l2Рd 1 ;

1

б) работой, связанной с изменением внешней кинетической энергии без изменения объема. В этом случае совершается работа внешних сил над рабочим телом. Этот вид работы называют работой над газом, отрицательной работой или располагаемой работой:

Р2

l Рdv1 .

Р1

Суммарное количество теплоты и работы определяет количество энергии, переданное в процессе энергообмена от одного тела к другому.

Работа характеризует упорядоченную форму обмена энергией с окружающей средой, при этом в системе всегда имеют место направленные макроскопические перемещения. Работа имеет размерность энергии и измеряется в джоулях (Дж). Величину L , отнесенную к массе рабочего тела, называют удельной работой, обозначают l и измеряют в джоулях на килограмм (Дж/кг).

Теплота и работа проявляются одновременно.

6. ПРИБОРЫ ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ СОСТОЯНИЯ

6.1. Общие сведения. Виды измерений. Погрешность измерения. Класс точности прибора

В процессе работы котельных агрегатов необходимо выполнение измерений ряда показателей, таких как температура, давление, расход и уровень воды в барабане, состав газов и т.д.

Для указанных измерений применяются разного рода приборы, действие которых основано на использовании тех или иных физических или химических свойств веществ. Измерение физических величин не может быть абсолютно точным по ряду объективных причин, в частности из-за несовершенства измеритель-

13

ных приборов, методов измерений, индивидуальных свойств наблюдателя и др. Ошибки, связанные с указанными причинами, называются погрешностью измерения. Различают следующие погрешности измерения.

Абсолютная погрешность – разность показаний прибора и действительного значения измеряемой величины.

Относительная погрешность – отношение абсолютной по-

грешности к действительному значению. Относительная погрешность выражается в процентах.

Погрешность измерения, зависящая от свойств и состояния измерительного прибора при нормальных условиях его работы,

называется основной (инструментальной) погрешностью, а все остальные погрешности называются дополнительными.

Любой, даже новый прибор обладает основной погрешностью измерения, величина которой зависит от его назначения, устройства и качества изготовления. С течением времени основная погрешность прибора обычно возрастает за счет появления остаточных деформаций пружин, износа трущихся частей, загрязнения или повреждения измерительного механизма и т.д. Вследствие этих причин требуется периодически контролировать работу прибора и при необходимости ремонтировать его.

Дополнительные погрешности возникают из-за неправильной установки приборов, влияния вибрации, температуры, влажности и т.д.

Для всех приборов в зависимости от их назначения, качества и предела измерения нормами устанавливаются допустимые основные погрешности, которые характеризуют наибольшее возможное (предельное) отклонение показаний прибора от действительного значения в обе стороны (увеличения и уменьшения).

Если при проверке прибора основная погрешность в любой точке его шкалы или в рабочей ее части не превышает допустимой, то прибор признается годным к применению. В противном случае он должен быть подвергнут ремонту или переградуировке.

Приведенная основная погрешность прибора П, %, определяемая в зависимости от абсолютной основной погрешности А, выражается в процентах диапазона шкалы по равенству

14

П |

А |

100 , |

|

||

А А |

||

|

в н |

|

где Ав , Ан – верхнее и нижнее предельные значения шкалы прибора соответственно.

По величине приведенной основной погрешности приборы подразделяют на разные классы точности, условное обозначение которых соответствует размеру приведенной основной погрешности. Например, приборы, приведенные основные погрешности которых равны ±0,6 и ±1,6%, относят соответственно к классу точности 0,6 и 1,6.

Согласно существующим нормам теплотехнические измерительные приборы подразделены на следующие классы точно-

сти: 0,06; 0,1; 0,16; 0,25; 0,4; 0,6; 1; 1,6; 2,5 и 4. Класс точности обычно указывается на циферблате прибора.

6.2. Приборы для измерения температуры

Температура является мерой теплового состояния вещества, т.е. степенью его нагрева.

Измерить температуру любого тела непосредственно, как измеряют такие физические величины, как длину, массу, объем, не представляется возможным – в природе не существует эталона или образца единицы этой величины. Определение температуры вещества проводят путем сравнения посредством наблюдения за изменением физических свойств другого, так называемого термометрического вещества, которое при соприкосновении с нагретым телом вступает с ним через некоторое время в тепловое равновесие. Такой метод не дает абсолютного значения температуры нагретой среды, а указывает лишь разность температур относительно исходной температуры термометрического вещества, условно принятой за нуль.

При изменении в процессе нагревания внутренней энергии вещества меняются практически все его физические свойства, но для измерения температуры выбираются те из них, которые однозначно меняются с изменением температуры, не подвержены влиянию других факторов, сравнительно легко поддаются точному измерению. Этим требованиям наиболее полно соответствуют такие свойства рабочих веществ, как объемное расширение, из-

15

менение давления в замкнутом объеме, изменение электрического сопротивления, возникновение термоэлектродвижущей силы и интенсивность излучения. Именно эти свойства и положены в основу устройства приборов для измерения температуры.

Термометры расширения. Работа термометров расширения основана на свойстве тел изменять объем, а следовательно, и линейные размеры в результате изменения температуры.

В жидкостных стеклянных термометрах и качестве рабочего вещества применяют ртуть и органические жидкости – этиловый спирт, толуол, пентан и др.

Наиболее широкое распространение получили ртутные стеклянные термометры. При нормальном абсолютном давлении ртуть находится в жидком состоянии при температурах от –39 °С (точка замерзания) до +357 °С (точка кипения). Стеклянные термометры с органическими заполнителями пригодны для измерения температур в пределах –190...+100 °С.

Верхний предел измерения ртутных термометров, ограничиваемый температурой размягчения стеклянной оболочки термометра, достигается при помощи искусственного повышения точки кипения ртути. С этой целью у термометров для измерения высоких температур до +500 °С и выше пространство капилляра над ртутью заполняется инертным газом (азотом) при давлении свыше 2 МПа (20 кгс/см2).

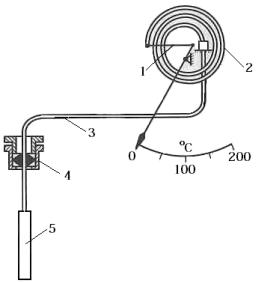

Изготовляют два типа ртутных стеклянных термометров (рис. 5): с вложенной шкалой и палочные. Термометр технический с вложенной шкалой имеет заполненный ртутью резервуар 6, капилляр 4, шкалу 3, выполненную из стеклянной пластинки молочного цвета, и наружную цилиндрическую оболочку 2, в которой укреплены капилляр и шкала.

Лабораторный палочный термометр состоит из резервуара 6, соединенного с толстостенным капилляром 4, имеющим наружный диаметр 6...8 мм. Шкала термометра нанесена непосредственно на наружной поверхности капилляра в виде насечки по стеклу.

Точность показаний ртутного термометра, как и любого измерительного прибора, определяющего температуру, зависит от способа его установки. Неправильная установка прибора, приво-

16

дящая к большой утечке теплоты в окружающую среду, может привести к занижению его показаний на 10... 15 %.

Рис. 5. Типы ртутных термометров: а – технический с вложенной шкалой; б – лабораторный палочный с безнулевой шкалой; 1 – пробка, залитая гипсом; 2 – оболочка; 3 – шкала; 4 – капилляр; 5 – нижняя часть термометра; 6 – резервуар; 7, 8 – расширения капилляра; 9 – дополнительная шкала

Применяются два способа установки ртутных термометров: в защитных гильзах и без них, т.е. путем непосредственного погружения термометра в измеряемую среду. Наиболее распространенным способом является установка термометра в защитной гильзе (рис. 6), предохраняющей его от поломки.

Рис. 6. Варианты установки ртутного термометра в защитной гильзе: а – вдоль оси трубопровода; б – наклонно к оси горизонтального трубопровода; в – нормально к оси горизонтального трубопровода; г – на вертикальном трубопроводе; D – диаметр трубопровода

Манометрические термометры. Действие манометрических термометров основано на изменении давления жидкости, газа или

17

пара в замкнутом объеме в зависимости от температуры. Указанные термометры являются техническими показывающими или самопишущими приборами и предназначаются для измерения температуры в пределах от –150 до +600 °С. Класс точности их

1–2,5.

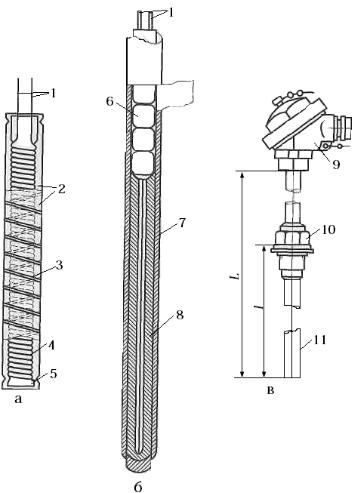

Схема манометрического термометра показана на рис. 7.

Рис. 7. Схема манометрического термометра: 1 – тяга; 2 – трубчатая пружина; 3 – капиллярная трубка; 4 – штуцер с сальниковым уплотнением; 5 – термобаллон

Замкнутая система прибора, заполненная рабочим веществом, состоит из термобаллона 5, погружаемого в измеряемую среду, трубчатой (манометрической) пружины 2, воздействующей посредством тяги 1 на стрелку или перо прибора, и капиллярной трубки 3, соединяющей пружину с термобаллоном.

Термобаллон выполняется из стальной или латунной трубки, с одного конца закрытой, а с другого соединенной с капилляром посредством объемного штуцера 4 с сальниковым уплотнением и резьбой. Термобаллон устанавливается в трубопроводах, баках и т.п.

При нагреве термобаллона увеличение в нем давления рабочего вещества передается через капилляр трубчатой пружине и, вызывает ее перемещение. Соединительный капилляр изготовляется из медной или стальной трубки с внутренним диаметром 0,2...0,4 мм и толщиной стенки 0,5...2 мм. Снаружи капилляр защищен металлической оплеткой. Длина капилляра достигает

60 м.

Газовые манометрические термометры заполняются азотом. Для заполнения жидкостных манометрических термометров

18

применяют ртуть, ксилол, толуол при начальном давлении

1,5...2 МПа (15...20 кгс/см2).

Впарожидкостных манометрических термометрах рабочим веществом служат низкокипящие органические жидкости: хлористый метил, ацетон, бензол и др.

Термометры сопротивления. Для измерения температуры широкое применение получили термометры сопротивления, основанные на изменении электрического сопротивления металлических проводников в зависимости от температуры. Электрическое сопротивление металлов при нагревании растет, следовательно, зная зависимость сопротивления проводника от температуры и определяя это сопротивление при помощи электроизмерительного прибора, можно судить о величине температуры проводника. Термометры сопротивления применяются для измерения температуры в диапазоне от –260 до +750 °С (в отдельных случаях до 1000 °С).

Достоинствами термометров сопротивления являются высокая точность измерения, легкость осуществления автоматической записи и дистанционной передачи показателей, возможность присоединения к одному вторичному прибору при помощи переключателя нескольких однотипных термометров.

Термометр сопротивления выполняется из тонкой металлической проволоки, намотанной на каркас из электроизоляционного материала (слюды, кварца, пластмассы) и помещенной в металлический защитный чехол с головкой для подключения соединительных проводов.

Вкачестве вторичных приборов, работающих с термометрами сопротивления, применяются уравновешенные и неуравновешенные измерительные мосты и логометры.

Устройство платинового термометра сопротивления приведено на рис. 8.

На каркасе из слюдяной пластинки 5, имеющей по бокам зубчатую насечку, намотана платиновая проволока 4 диаметром 0,07 мм и длиной около 2 м. К концам платиновой обмотки припаяны два вывода 1 из серебряной проволоки диаметром 1 мм, присоединенные к латунным зажимам в головке 9 термометра. Слюдяная пластинка с обмоткой изолирована с двух сторон более широкими слюдяными накладками 2 и связана с ними в общий

19

пакет серебряной лентой 3. Образованный таким образом чувствительный элемент термометра вставлен в плоский алюминиевый вкладыш и вместе с ним заключен в трубчатую оболочку 7 из алюминия. Серебряные выводы изолированы фарфоровыми бусами 6. Оболочка с чувствительным элементом помещена в стальной защитный чехол 11 с приваренным к нему штуцером 10, предназначенным для установки термометра в трубопроводах и резервуарах. В верхней части защитного чехла закреплена алюминиевая головка 9, внутри которой помещен бакелитовый вкладыш с двумя зажимами для присоединения внешних соединительных проводов.

Рис. 8. Платиновый термометр сопротивления типа ТСП-1: а – чувствительный элемент; б – внутренняя арматура; в – защитная арматура; 1 – выводы; 2 – накладки; 3 – серебряная лента; 4 – платиновая проволока; 5 – каркас из слюдяной пластинки; 6 – фарфоровые бусы; 7 – оболочка; 8 – вкладыш; 9 – головка; 10 – штуцер; 11 – защитный чехол

Термоэлектрические пирометры. Действие термоэлектри-

ческих пирометров заключается в том, что в замкнутом контуре, состоящем из двух разнородных проводников, образующих так называемую термопару, непрерывно течет электрический ток, если места спаев этих проводников имеют разную температуру.