- •38 Оглавление Введение

- •Выбор и обоснование способов раскроя бревен

- •Исходные данные

- •Расчёт поставов и определение объёмного выхода

- •Расчёт первого постава

- •Расчёт второго постава

- •Суммарный объём и процент по второму поставу

- •Расчёт третьего постава

- •Расчёт потребного количества станкосмен

- •Расчёт поточных линий

- •Расчёт потребного количества торцовочных устройств.

- •Расчёт месячного объёма сырья по поставам

- •График распиловки сырья на месяц

- •Основные технико-экономические показатели цеха

- •Заключение

- •Список используемой литературы

Расчёт потребного количества станкосмен

Определим требуемое количество станкосмен на распиловку 1000 м3 сырья.

|

№ постава |

Диаметр бревна, см |

Сорт брёвен |

Объём сырья по поставу, м3 |

Лесопильные рамы |

Ритм потока r, (с) |

Производительность станкосмены А, (м3) |

Кол-во потребных станкосмен для выполнения плана раскроя | ||||||

|

Посылка, (мм) | |||||||||||||

|

на распиловку бруса |

на развал бруса |

Расчётная |

На выпиловку mвб |

На развал бруса mрб | |||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | |||

|

1 |

24 |

I-II |

246 |

|

|

|

|

|

|

| |||

|

2 |

24 |

I-II |

254 |

|

|

|

|

|

|

| |||

|

3 |

22 |

I-II |

500 |

|

|

|

|

|

|

| |||

|

Итого: |

|

|

1000 |

|

|

|

|

|

|

| |||

Для всех поставов:

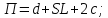

Найдём просвет пильной рамки П:

где

с – запасное расстояние между боковой поверхностью бревна в комле и стойкой пильной рамки;

d – диаметр бревна;

L – длина бревна.

Т.к. просвет пильной рамки равен 40,5, то выбираем лесопильную раму марки 2P50-1(2).

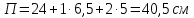

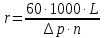

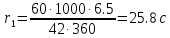

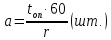

Ритм потока (r) будет равен. В первом и втором поставе посылка одинакова, значит r1=r2:

где n – число оборотов главного вала. Для двухэтажной лесопильной рамы марки 2P50-1(2), n=360.

Δp – посылка.

Для I постава:

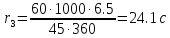

Для III постава:

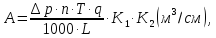

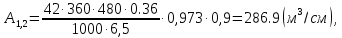

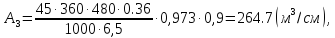

Найдём производительность станкосмены лесопильной рамы (А). В первом и втором поставе использовались брёвна одинакового диаметра, поэтому А1=A2

где

T – время смены (мин.);

q – объём одного бревна (м3);

К1 – коэффициент использования лесопильного потока;

К2 =0,9;

Для III постава:

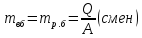

Найдём количество потребных станкосмен.:

где mвб – количество станкосмен на выпиловку брёвен;

mрб – количество станкосмен на развал бруса;

Q – объём сырья по поставу.

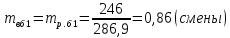

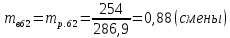

Для I постава:

Для II постава:

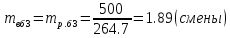

Для III постава:

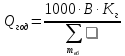

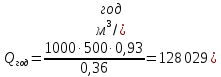

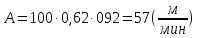

Вычислим среднегодовую производительность лесопильного цеха (Qгод):

где

B – количество смен за год;

B=500 смен;

Кг – поправочный коэффициент за год на условия труда;

Кг = 0,93.

Впишем полученные данные в нашу таблицу:

|

№ постава |

Диаметр бревна, см |

Сорт брёвен |

Объём сырья по поставу, м3 |

Лесопильные рамы |

Ритм потока r, (с) |

Производительность станкосмены А, (м3) |

Кол-во потребных станкосмен для выполнения плана раскроя | |||

|

Посылка, (мм) | ||||||||||

|

на распиловку бруса |

на развал бруса |

Расчётная |

На выпиловку mвб |

На развал бруса mрб | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

1 |

24 |

I-II |

246 |

42 |

50 |

42 |

25,8 |

286,9 |

0,86 |

0,86 |

|

2 |

24 |

I-II |

254 |

42 |

50 |

42 |

25,8 |

286,9 |

0,88 |

0,88 |

|

3 |

22 |

I-II |

500 |

45 |

54 |

45 |

24,1 |

264,7 |

1,89 |

1,89 |

|

Итого: |

|

|

1000 |

|

|

|

|

|

3,6 |

|

Расчёт поточных линий

|

№ Постава |

Диаметр бревна, d (см) |

Ритм потока, r (с) |

Объём работ по поставу Q (м) |

Производительность станка, Аi (м/мин) |

Потребное время для выполнения работ по поставу, tоп (мин) |

Потребное кол-во станков по поставу, a (шт.) |

Принятое кол-во станков к установке в поточной линии |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

24 |

25,8 |

|

|

|

|

|

|

2 |

24 |

25,8 |

|

|

|

|

|

|

3 |

22 |

24,1 |

|

|

|

|

|

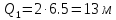

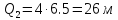

Рассчитаем объём работ по поставу (Q) – это сумма всех длин досок, подлежащих обрезке.

Для I постава:

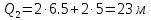

Для II постава:

Для III постава:

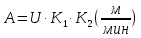

Рассчитаем производительность станка (Аi).

где

U – скорость подачи станка;

Для обрезного станка Ц2Д – 7

U=100 м/мин.

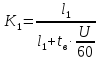

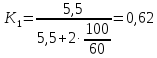

К1 – коэффициент использования машинного времени;

К2 – коэффициент использования рабочего времени;

К2 = 0,92

l1 – средняя длина обрезных досок:

l1 = L-1 = 6.5 – 1 = 5.5 м

tв – вспомогательное время:

tв = 2 с

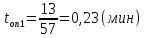

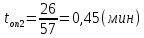

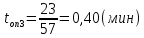

Вычислим потребное время для выполнения работ по каждому поставу (tоп):

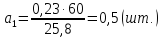

Для I постава:

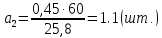

Для II постава:

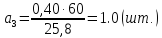

Для III постава:

Вычислим расчётное и принятое количество станков (а):

Для I постава:

Принятое количество станков – 1;

Для II постава:

Принятое количество станков – 1;

Для III постава:

Принятое количество станков – 1;

Впишем все данные в нашу таблицу:

|

№ Постава |

Диаметр бревна, d (см) |

Ритм потока, r (с) |

Объём работ по поставу Q (м) |

Производительность станка, Аi (м/мин) |

Потребное время для выполнения работ по поставу, tоп (мин) |

Потребное кол-во станков по поставу, a (шт.) |

Принятое кол-во станков к установке в поточной линии |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

1 |

24 |

25,8 |

13 |

57 |

0,23 |

0,5 |

1,0 |

|

2 |

24 |

25,8 |

26 |

57 |

0,45 |

1,1 |

1,0 |

|

3 |

22 |

24,1 |

23 |

57 |

0,40 |

1,0 |

1,0 |